宁波舟山港主通道混凝土结构耐久性评估与维护技术

2023-08-24方明山王俊杰李全旺李克非

李 乐,方明山,王俊杰,李全旺,李克非

(1.清华大学 土木工程系,北京 100084;2.浙江省交通投资集团公司,浙江 杭州 310020)

宁波舟山港主通道工程位于舟山群岛,跨越灰鳖洋海域,由富翅至岑港段(2.29 km)、岑港至双合段(25.67 km)、鱼山支线(8.82 km)三段组成,工程总投资约163亿元。海域主线桥长17.84 km,包括3个通航孔桥和4 个非通航孔桥。工程整体的设计使用年限为100 年,工程于2015—2017 年完成初步设计,已于2021年12月全线建成通车。如何确保结构在100年的设计使用年限内安全可靠地运行,是工程运营阶段面临的技术难题之一。

混凝土是暴露于现场腐蚀环境中的工程材料,在耐久性设计中规定的指标要通过具体的施工过程与工艺来实现。耐久性指标多为硬化混凝土性能指标,由于施工过程中的不确定性,导致施工现场浇筑的实体混凝土构件的耐久性能与设计预期目标存在差别[1-2]。在100年的结构使用周期中,外界荷载、环境变化、材料自身离散性、材料性能劣化等都会增大耐久性的不确定性,导致构件的耐久性失效过程与耐久性设计阶段的预想存在差距[3-4]。

在耐久性设计之初,从混凝土材料层次上对各种破坏形式的劣化机理和对策、耐久性测试和评定标准、劣化状态识别等方面有充分的调研和研究积累[5-7]。由于施工过程和运营过程的不确定性,会造成混凝土结构与材料耐久性研究层次和工程应用的脱节[8],需要通过工程实施过程中耐久性控制、利用工程耐久性测试结果检验耐久性设计目标的实现程度,以及对已交付的暴露于实际环境的实体工程进行耐久性评估。这里全面整理了混凝土与实体构件耐久性参数,建立施工阶段实体构件耐久性评估模型,结合施工阶段的耐久性措施,进行了实体构件耐久性评估,计算了实际服役环境条件下混凝土结构构件的耐久性可靠指标,为工程运营期的评估与维护提供依据。

1 耐久性设计与实施

1.1 环境数据

宁波舟山港主通道工程位于浙江东北部沿海海域,气候上属亚热带季风气候[9]:年平均气温16.0 ℃~16.5 ℃;年平均相对湿度80%;年平均海雾日30 d左右,且有明显的季节变化;常年盛行风向以西北风和东南风为主,季节性变化明显;海域桥梁工程区内月平均风速都在4 m/s以上,年平均风速在4.7~6.8 m/s之间。水文数据分析表明,工程桥址区100 年重现期设计高潮位为3.56 m,设计低潮位为−2.41 m,潮差设计值为4.07 m。水质分析表明,海水水化学类型为Cl-Na 型,海水中Cl-含量为10 700~17 020 mg/L,SO42-含量为1 140~2 260 mg/L,涨潮时海水中的Cl-、SO42-等含量比落潮时高20%以上;盐度季节变化明显,夏季平均盐度介于25.050‰~26.845‰之间,冬季平均盐度介于23.632‰~24.773‰之间。

1.2 耐久性设计

宁波舟山港主通道整体设计使用年限为100 年[9]。根据构件的重要性,确定主要受力构件和难以维护构件的设计使用年限为100 年。选取海洋氯离子侵入引起的钢筋锈蚀过程为耐久性设计的控制过程[10-11],钢筋表面脱钝状态作为主要受力构件的耐久性极限状态。根据该极限状态的定义,钢筋表面氯离子浓度不得超过其阈值,否则判定结构失效[12]。

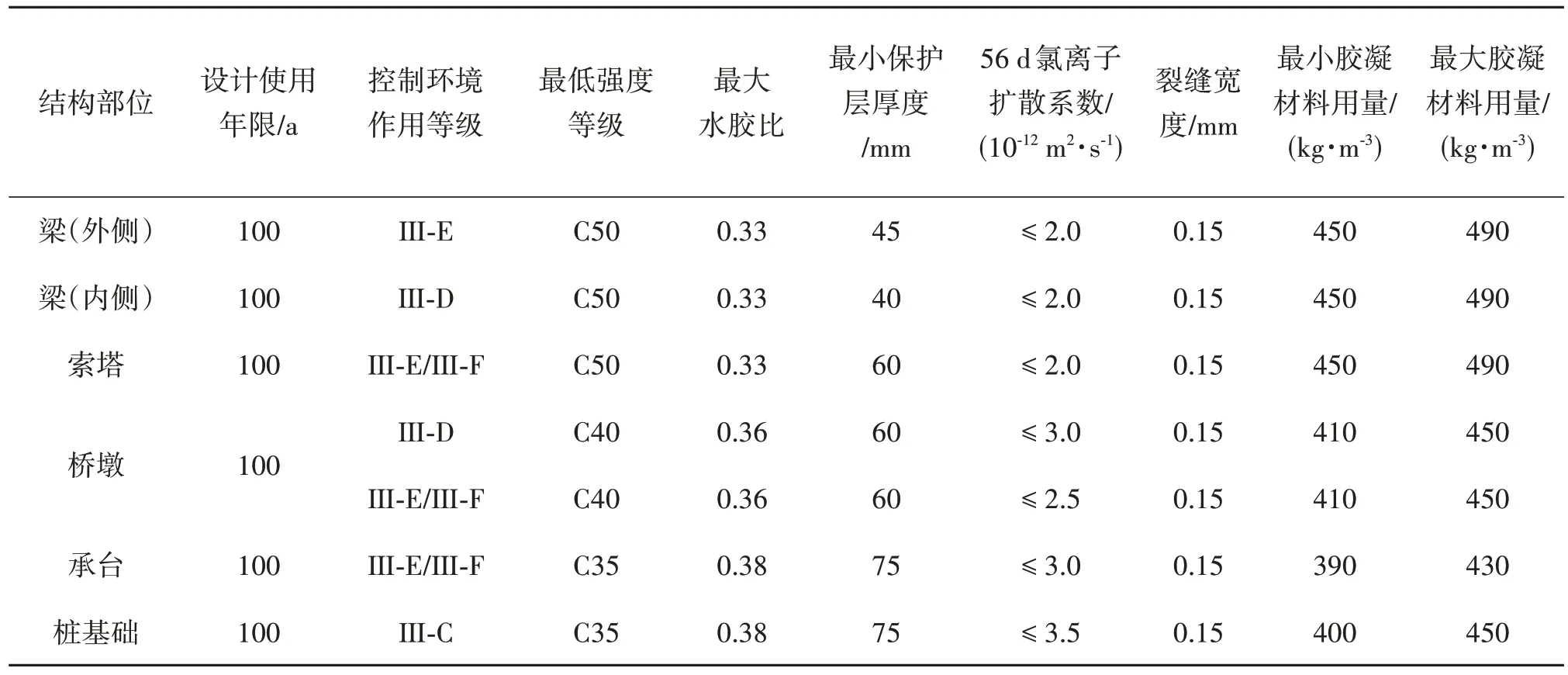

根据混凝土结构的设计使用年限、环境类别及作用等级进行耐久性初步设计,设计控制指标为混凝土最低强度等级、最大水胶比、最小保护层厚度、胶凝材料用量范围及混凝土的氯离子扩散系数[9],如表1 所示。混凝土(C50及以下)用水量不超过155 kg/m3;粗骨料采用多级配或连续级配,桩基粗骨料最大粒径不大于25 mm,墩身、承台最大粒径不大于32 mm;细骨料选用中砂,桩基细骨料细度模数控制在2.3~2.8之间,承台细骨料细度模数控制在2.6~2.9 之间,墩身细骨料细度模数控制在2.6~3.1 之间。混凝土结构表面裂缝宽度按0.15 mm 控制。初步设计阶段的结构耐久性设计规定了混凝土的基本要求,后续的详细设计会在此基础上采取不同的附加措施。最终耐久性设计的可靠指标需要在详细设计方案确定后进行最后评估。

表1 宁波舟山港主通道海域桥梁混凝土结构的耐久性控制指标要求Tab.1 Durability requirements for RC elements of sea bridges in NZPMC project

1.3 耐久性实施方案

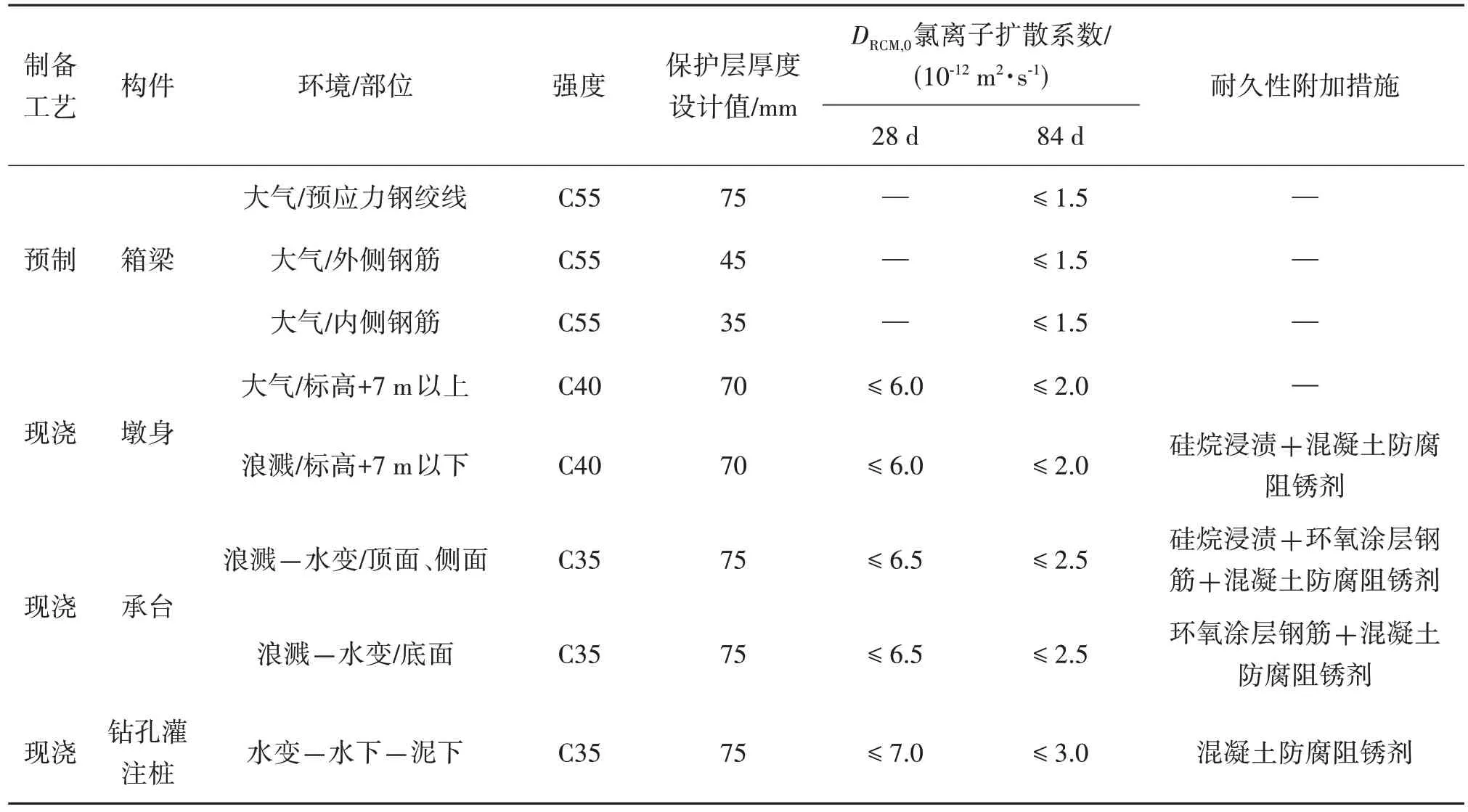

施工图设计阶段,设计单位在耐久性初步设计的基础上,针对各混凝土结构和构件进行了结构混凝土耐久性设计和针对构件暴露部位耐久性附加措施的设计。依据舟山港主通道施工图设计阶段的资料[13]和详细设计阶段的技术资料[9],以某标段非通航孔桥为例,将混凝土结构构件的耐久性措施整理成表格,如表2 所示。表2 列出了混凝土结构的主要构件,这些构件设计使用年限均为100 年,暴露环境分别为海洋环境的大气区、浪溅区、水位变动区(水变区)、水下区及泥下区[13-14],对应的耐久性极限状态为钢筋表面脱钝。

表2 某标段非通航孔桥构件耐久性措施实施方案Tab.2 Durability design and implementations for RC elements of one non⁃navigable bridge

2 耐久性评估模型

2.1 氯离子侵入过程模型

海洋环境中氯离子在混凝土中的侵入过程采用工程中广泛使用的Fick 第二定律来描述[15-16],耐久性极限状态为钢筋表面脱钝,评估方程为:

式中:Ccr是钢筋锈蚀的临界氯离子浓度,%;Cs为混凝土表面氯离子浓度,%;C0为混凝土中氯离子初始含量,%;erf为误差函数;xd为混凝土保护层厚度,m;DCl为表观氯离子扩散系数,m2/s;tSL为设计使用年限。通常在暴露条件下混凝土的表观氯离子扩散系数随时间呈指数衰减规律:

由上,氯离子侵入模型包括5 个模型参数Ccr,Cs,xd,D0Cl,η(n)。参数取值与混凝土结构的服役环境及材料组成有很大关系。为了保证宁波舟山港主通道工程氯离子侵入模型计算的准确性,需要结合工程的环境条件和混凝土材料组成来确定这些参数。由于同期开展的舟山港主通道耐久性暴露试验站的长期监测数据还在获取中,部分参数分析借鉴了港珠澳大桥耐久性设计的模型参数及其统计特征[18-20]。

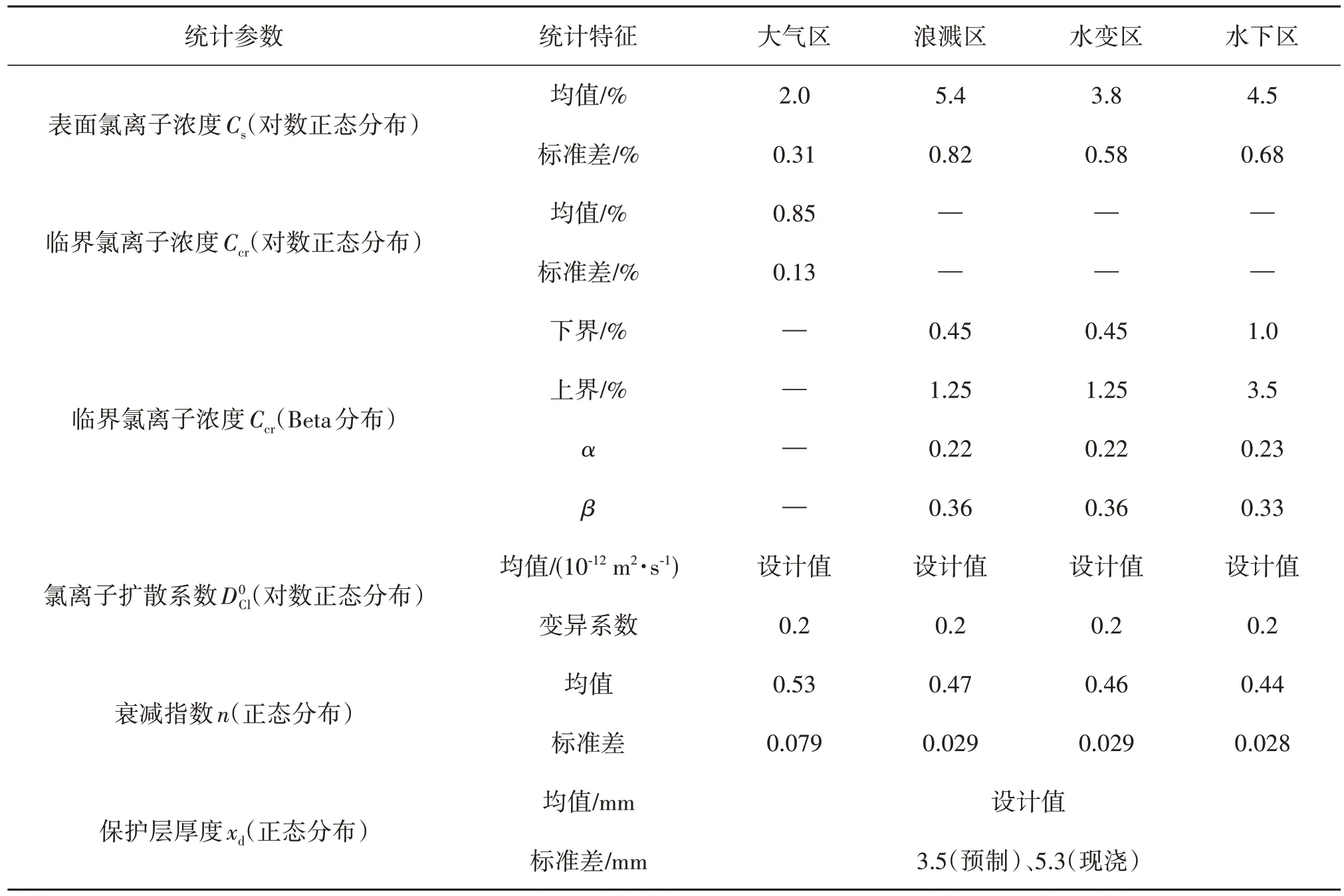

表3 列出了氯离子侵入过程耐久性评估参数的统计特征。表面氯离子浓度符合对数正态分布;临界氯离子浓度在大气区服从对数正态分布,在浪溅区、水变区和水下区服从Beta分布;氯离子扩散系数服从对数正态分布;其龄期衰减指数服从正态分布。

表3 氯离子侵入模型参数的统计特征Tab.3 Statistical properties for model parameters of chloride ingress

2.2 耐久性附加措施模拟

1)硅烷浸渍

桥墩和承台表面采用了硅烷浸渍的防腐措施。硅烷浸渍可以封闭混凝土表面的开放孔隙,本身可以使混凝土表面达到憎水效果;宏观上可减缓氯离子在混凝土表面的聚集、延迟氯离子到达钢筋表面的时间,从而提高结构耐久性,延长氯离子环境钢筋混凝土构件使用寿命[21-22]。但是硅烷是有机材料,其自身会在暴露环境中随时间老化、分解,其有效作用期限一般认为在7 至20 年之间[23-24]。在暴露试验条件下,对进行了表面硅烷浸渍处理的混凝土氯离子隔离效果的研究发现,表面硅烷浸渍虽然能够大幅度降低外部氯离子的侵入,但并不能完全屏蔽外部氯离子向混凝土内部的迁移[25]。在美国ACI-365 委员会提出的Life-365 模型中,认为表面防腐措施能够延迟氯离子在混凝土表面聚集约10 年的时间[26]。因此这里将硅烷浸渍对氯离子的侵入过程简单延迟10 年,即混凝土结构暴露在外部环境的时间,由于硅烷浸渍的作用,减少了10 年,即:(tSL-10)。

从工程观测可知,混凝土表观氯离子扩散系数随时间有明显降低,而且在最初5 年内下降较为明显[27]。如果在此期间,混凝土表面得到了很好的保护(如硅烷浸渍),则在氯离子侵入过程延后开始时,相应的混凝土氯离子扩散系数应该已经显著地降低了。因此,这里将硅烷的作用简单归结为10年的延迟作用是偏于保守的处理方法。

2)环氧涂层钢筋

钢筋表面覆盖环氧涂层后,其与外界侵蚀性介质的接触受到了涂层的物理阻隔,因此在理想状况下,表面100%被环氧涂层覆盖的钢筋抗锈蚀能力将得到提高[28]。但是,美国的工程经验表明,环氧涂层在实际工程使用过程中表面由于操作造成损伤不可避免。如果损伤表面积达到5%,则钢筋对锈蚀的抵抗能力与普通无涂层钢筋相同,如果损伤表面积控制在0.004%以内,则涂层钢筋的抗锈蚀能力显著增强[26];同时涂层对钢筋锈蚀率也有明显影响,对锈蚀率的控制也和涂层的破损率有关。

美国ACI-365 委员会的Life-365 模型中指出[26]:环氧涂层不会影响氯离子侵入的过程,在环氧涂层破坏处也不会改变钢筋发生锈蚀的临界氯离子浓度,且环氧涂层会减缓钢筋锈蚀的速度。对于本项目的混凝土结构耐久性评估,评估模型采用Fick 定律来描述氯离子在混凝土本体保护层中的侵入过程,耐久性极限状态为氯离子侵入引起的钢筋脱钝,与锈蚀发展无关,因此在后续分析中,耐久性模型将不考虑环氧涂层对氯离子迁移和钢筋脱钝的影响。

3)混凝土防腐阻锈剂

混凝土防腐阻锈剂主要用在承台及位于浪溅区范围内(标高+7.00 m 以下)的桥墩墩身混凝土,以有效提高混凝土的海水耐蚀性。混凝土防腐阻锈剂的掺量为胶凝材料用量的6%。文中将不考虑防腐阻锈剂对氯离子迁移和钢筋脱钝的影响,是偏于保守的处理方法。

3 耐久性实测参数统计规律

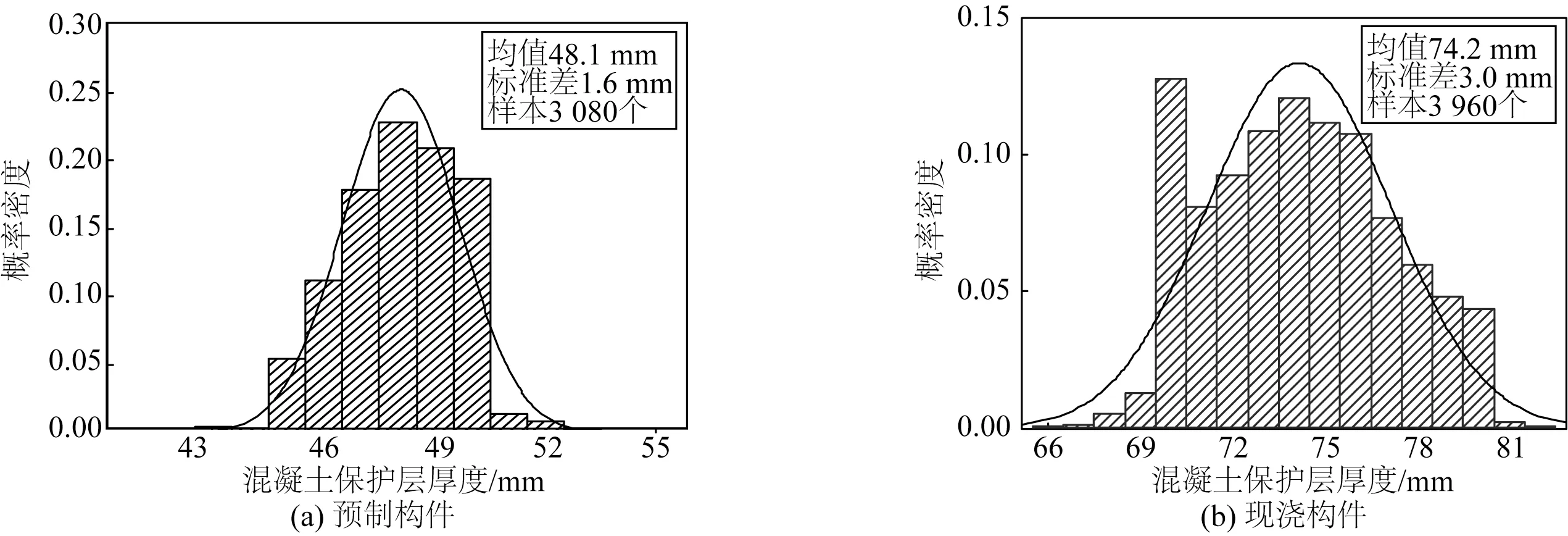

混凝土保护层厚度和氯离子扩散系数为宁波舟山港主通道混凝土结构耐久性设计的基本参数,为了进行耐久性评估,保护层厚度进行了现场实测数据统计规律分析。图1 分别给出了桥梁段预制构件和现浇构件保护层厚度的现场检测数据,其中预制构件统计了3 080 个测点,现浇构件统计了3 960 个测点。假设统计参数具有代表性,通过相应的分析可以建立典型保护层厚度的统计分布特征;分析表明,保护层厚度服从正态分布,预制构件和现浇构件保护层厚度的标准差分别为1.6 mm和3.0 mm。

图1 保护层厚度现场检测数据Fig.1 Statistical properties for concrete cover thickness

表4 某标段非通航孔桥混凝土构件耐久性评估参数Tab.4 Concrete cover thickness and quality of RC elements of one non⁃navigable bridge

4 耐久性评估

使用耐久性评估模型和模型参数的统计规律(表3 和表4),考虑表2 中详细的耐久性措施,采用Monte-Carlo 方法,对各个模型参数进行随机抽样,生成数量足够大的样本后,得到落在失效区域的样本数,从而给出失效概率的估计。通常对于较小的失效概率进行Monte-Carlo 模拟,如果要保证结果的精度,会要求很大的样本量。因此,在接下来的耐久性评估分析中,计算同一构件在指定暴露环境下某个服役年限时的失效概率,抽样次数设定为107,服役年限步长为1 年。下面对不同暴露条件下某非通航孔桥的混凝土构件失效概率和可靠指标进行评估分析。

4.1 大气区构件

大气区混凝土构件的耐久性措施均为混凝土本体保护层,耐久性计算的临界状态为钢筋脱钝。图2 分别给出了大气区混凝土预制构件和现浇构件的失效概率计算结果。

图2 大气区桥梁构件时变失效概率Fig.2 Failure probability of bridge elements

现浇墩身100 年的失效概率低于10-6,耐久性可靠指标大于5.0;预制构件除了箱梁内侧,大部分构件的100 年失效概率均低于0.06%,对应的100 年耐久性可靠指标在3.24 以上(表5)。按照目前对混凝土构件耐久性维护水平对应的失效概率的认识(一般认定为1%~5%),这些混凝土构件在100年内不需要进行维护。

相对耐久性较低的构件出现在箱梁内侧,其耐久性可靠指标为2.47,虽满足预定大于1.3的要求,但是可靠性裕量较低。从耐久性维护的角度,其对应的耐久性失效概率为0.68%,可以考虑对其进行有针对性的耐久性维护预案。

4.2 浪溅区/水变区构件

承台底面的耐久性措施为混凝土本体保护层加上环氧涂层钢筋和混凝土防腐阻锈剂。图3和图4分别给出了浪溅区和水变区混凝土构件失效概率的计算结果。由于耐久性计算的临界状态为钢筋脱钝,而这里不考虑环氧涂层和混凝土防腐阻锈剂对钢筋脱钝的延迟作用,因此在图3 和图4 的计算中仅保守地考虑混凝土本体保护层的效果。

图3 浪溅区桥梁构件时变失效概率Fig.3 Failure probability of bridge cast-in-place elements in splashing zones

图4 水变区桥梁构件时变失效概率Fig.4 Failure probability of bridge cast-in-place elements in tidal zones

除了承台底面和钻孔灌注桩外,浪溅区/水变区混凝土构件都采取了表面硅烷浸渍的耐久性措施。对于这些构件,其100 年耐久性可靠指标大于3.83,对应的耐久性失效概率小于0.007%;采用硅烷浸渍防腐措施也能有效提高构件的耐久性,可靠指标可增加0.3 左右;在评估中,没有考虑环氧涂层和混凝土防腐阻锈剂对钢筋脱钝的有利作用,因此该评估结果为相对保守的估计。可以认为,按照既定的耐久性方案,这些构件在没有明显表面开裂的情况下,不需要在100年使用年限内进行耐久性维护。

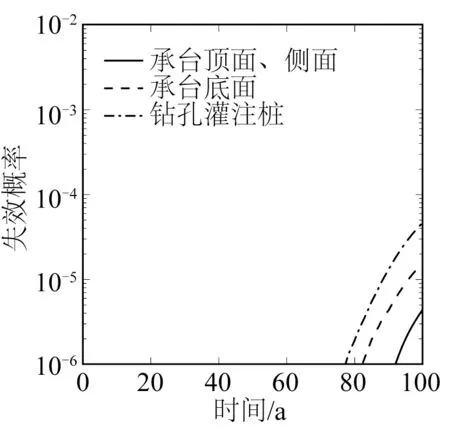

4.3 水下区/泥下区构件

水下区/泥下区构件100年的耐久性失效概率很低,低于10-6,对应的可靠指标大于5.0,能够确定钻孔桩构件可以在100年使用年限中实现免维护。

5 使用期维护方案

在耐久性评估的定量计算结果基础上,根据混凝土结构各个构件的耐久性失效概率确定维护的基本年限。表5给出了按照施工阶段耐久性评估结果建议的混凝土构件基本维护制度。混凝土构件免维护对应的耐久性失效概率定为0.1%,对应的耐久性可靠指标为3.09。

表5中可以看出,经过前期耐久性设计和使用采用的耐久性措施,绝大部分构件在100年内免维护。应该说明,表5中的“免维护”构件为施工阶段的评估结果,在构件运营中的不确定性(环境与荷载作用)会一定程度上降低构件的耐久性安全裕度;在不利的情况下可能需要维护。因此,针对“免维护”构件也需要建立一个基本维护制度,来考虑服役期中的不确定性。浪溅/水变区墩身和承台在没有明显表面开裂的情况下,100年内需要进行1次表面维护,即初步定为双向电迁移脱盐复合表面硅烷浸渍的维护措施[32-35]。

根据时变失效概率的评估结果(图2~4),需要维护的混凝土构件有箱梁内侧,维护周期为60~65 年之间;承台底面,维护周期在80~95 年之间(对应失效概率均为0.1%)。表5 给出的60 年周期为保守估计维护周期,方便混凝土构件维护方案统一实施。

6 结 语

建立了混凝土结构耐久性评估模型,在混凝土耐久性参数数据的基础上,确定了不同构件和暴露条件下的耐久性参数统计规律;考虑施工阶段各类混凝土构件的耐久性措施,使用全概率方法对某标段非通航孔桥的主要构件进行了耐久性评估。

1)该非通航孔桥的大多数构件100 年耐久性可靠指标都在3.09 以上。采用硅烷浸渍防腐措施能有效提高构件的耐久性,可靠指标可增加0.3左右。

2)在正常工作条件下,耐久性可靠指标相对较低的是箱梁内侧。其在大气区100年的耐久性可靠指标β为2.47,虽满足β>1.3的要求,但是其可靠性裕量较低。从耐久性维护的角度,可以考虑对其进行有针对性的维护预案。

3)在混凝土构件施工阶段耐久性评估的基础上,提出了各类混凝土构件的基本维护制度和维护周期。大部分构件属于免维护构件,但考虑到使用阶段的不确定性因素,“免维护”构件也需要建立基本的维护制度;对于耐久性安全储备相对较低的混凝土构件,如承台底面,考虑浪溅作用后100年可靠指标为3.68,提出了使用期中周期性维护方案。