加筋板的轴压强度受加筋随机点蚀的影响研究

2023-08-24王仁华刘耀阳

王仁华,刘耀阳

(江苏科技大学 土木工程系,江苏 镇江 212100)

长期服役在海水侵蚀和海浪冲击等复杂环境下的船舶与海洋平台结构,不可避免会遭受腐蚀损伤[1]。加筋板作为船舶与海洋结构的主要受力构件,腐蚀会导致构件截面减小,引起力学性能退化,威胁结构的安全[2-4]。在各类海洋结构遭受的腐蚀中,点蚀最为常见,点蚀坑特殊形态会引起应力集中,严重降低构件的静力和动力强度[5-6]。由于结构服役环境复杂,构件上蚀坑形状、尺寸和位置具有显著的随机性,有效地表达点蚀的随机特征,是准确评估构件性能退化的前提,是确保结构安全的关键。

在点蚀损伤结构极限强度方面,国内外学者开展了大量研究。试验结果表明,蚀坑会降低构件强度,使得点蚀损伤影响大于同等体积损失下的均匀腐蚀[6-7],对于遭受极端点蚀损伤(贯穿蚀坑)的板件,其极限强度与最小横截面的腐蚀损失率密切相关[8-9]。此外,蚀坑的位置、直径和深度均会影响结构的失效模式,从而显著影响加筋板结构的极限强度[10-11]。然而,在各类强度分析模型中,描述随机点蚀还存在困难,因此,点蚀通常被简化为均匀分布的规则蚀坑。就简化的点蚀结构而言,带板长细比被认为对点蚀板极限强度的影响极小,而强度退化主要决定于点蚀损伤引起的腐蚀体积损失率[12-13]。基于等效厚度折减方法,将点蚀损伤影响等效为板件长细比变化,可评估点蚀板极限强度[14-15]。然而,最近的研究表明,蚀坑分布形式、深度以及点蚀引起的腐蚀体积损失,与加筋板的极限强度退化密切相关。相比于规则分布蚀坑,随机分布蚀坑会引起更严重的极限强度退化[16];相比于均匀腐蚀,其引起的极限强度退化可能高出20.7%[17]。此外,有研究认为,带板长宽比、长细比和腐蚀体积损失率,均是影响加筋板结构极限强度退化的关键因素[18],而当结构遭受随机点蚀损伤时,这些因素的影响尤为突出[19]。

上述研究主要关注带板遭受点蚀损伤时,加筋板的极限强度退化问题,而较少考虑加筋点蚀损伤的影响[1]。在加筋受点蚀损伤情形下,点蚀也通常被简化成为规则分布的蚀坑。有研究认为,点蚀引起的面积损失强度和蚀坑深度对加筋板结构的极限强度产生耦合影响而非独立影响,但蚀坑分布在加筋的翼缘和腹板等不同位置,对极限强度退化的影响差异不大[20]。但也有研究认为,点蚀面积损失强度和蚀坑深度以独立方式影响极限强度退化,但当点蚀损伤为规则分布时,与均匀腐蚀相比,两者对极限强度影响并无明显差异,因而,评估点蚀加筋板极限强度时,可将加筋点蚀按均匀腐蚀处理[21]。此外,当加筋腹板遭受点蚀损伤,所引起的加筋腐蚀体积损失率不超过3%,简化的规则分布蚀坑对加筋板极限强度影响几乎可忽略[22]。然而,最近的试验研究表明,即便是规则分布点蚀,也可能会影响加筋腹板破坏模式,从而改变整体加筋板结构的失效模式,使加筋板可能由带板屈曲转化为加筋侧倾屈曲,引起严重的极限强度退化[23]。由此可见,针对加筋遭受点蚀的加筋板结构,加筋点蚀对其极限强度退化和失效模式的影响机理,目前还未达成共识。特别是在考虑蚀坑的形状、深度及分布模式的随机性影响方面,还值得深入研究。

因此,本文将已有文献报道的加筋板试验模型作为研究对象,利用ANSYS 软件建立遭受随机点蚀的加筋板有限元分析模型,通过与试验结果的深入比较,校核模型的计算精度。进一步建立大量加筋遭受随机点蚀损伤的加筋板数值模型,开展非线性有限元分析,研究带板长宽比、带板长细比、加筋长细比以及腐蚀体积损失率对加筋腹板含随机点蚀损伤的加筋板的极限强度退化的影响规律。

1 加筋板计算模型

1.1 加筋板几何模型

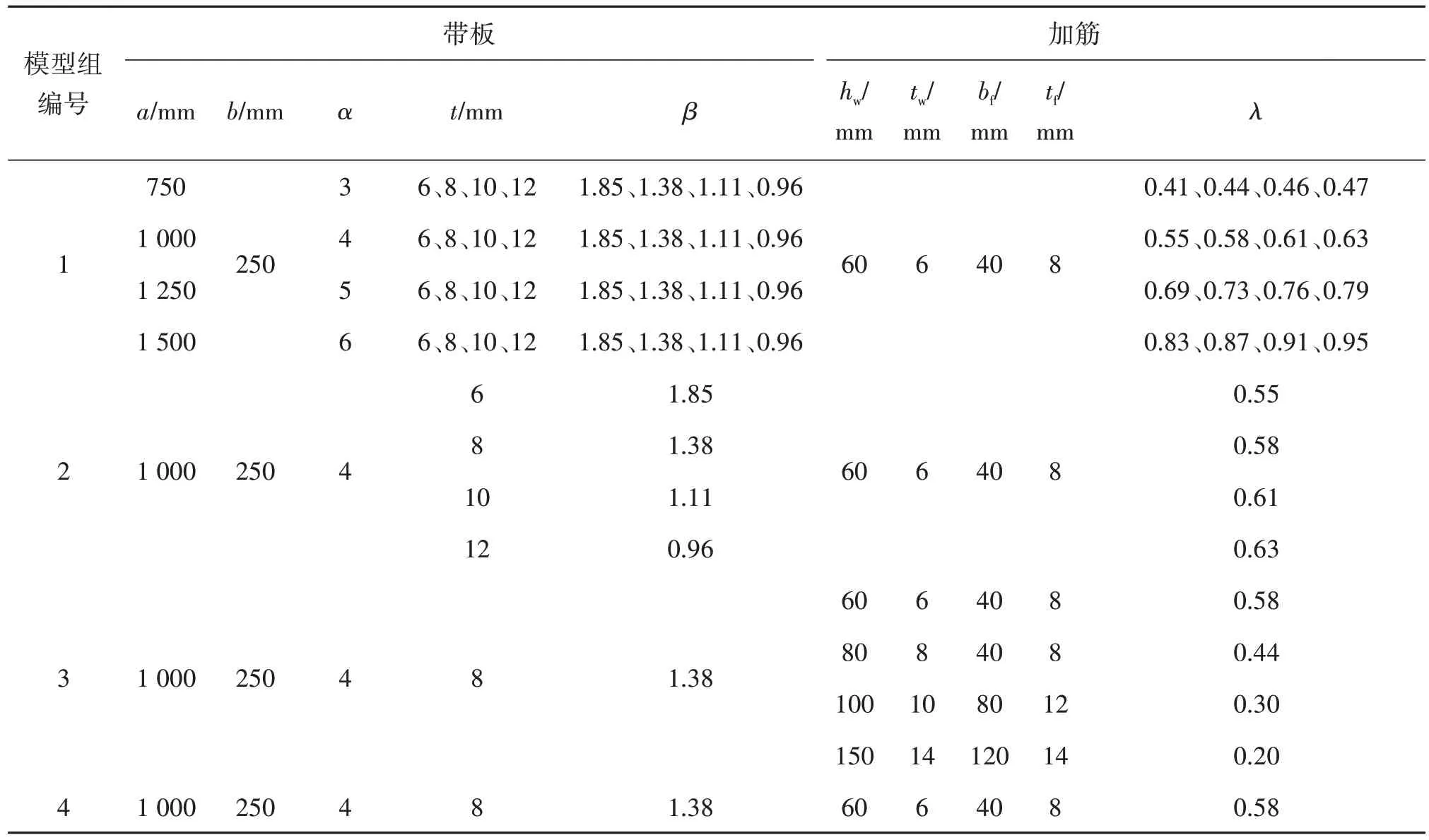

加筋板是船舶与海洋结构的主要受力单元之一,其带板长细比β、加筋长细比λ是影响结构极限强度的主要参数[24]。而就点蚀损伤加筋板结构而言,腐蚀体积损失率(degree of corroded volume loss,简称DOV)被认为是评估其剩余强度的重要参数[22]。因此,选取带板长宽比α和长细比β、加筋长细比λ、腐蚀体积损失率δ作为主要研究参数,各参数定义为:

其中,a、b、t、E、σy和r分别为板长、板宽、板厚、弹性模量、屈服强度和加筋板回转半径;∆V为蚀坑体积,V0为完善加筋板的体积。

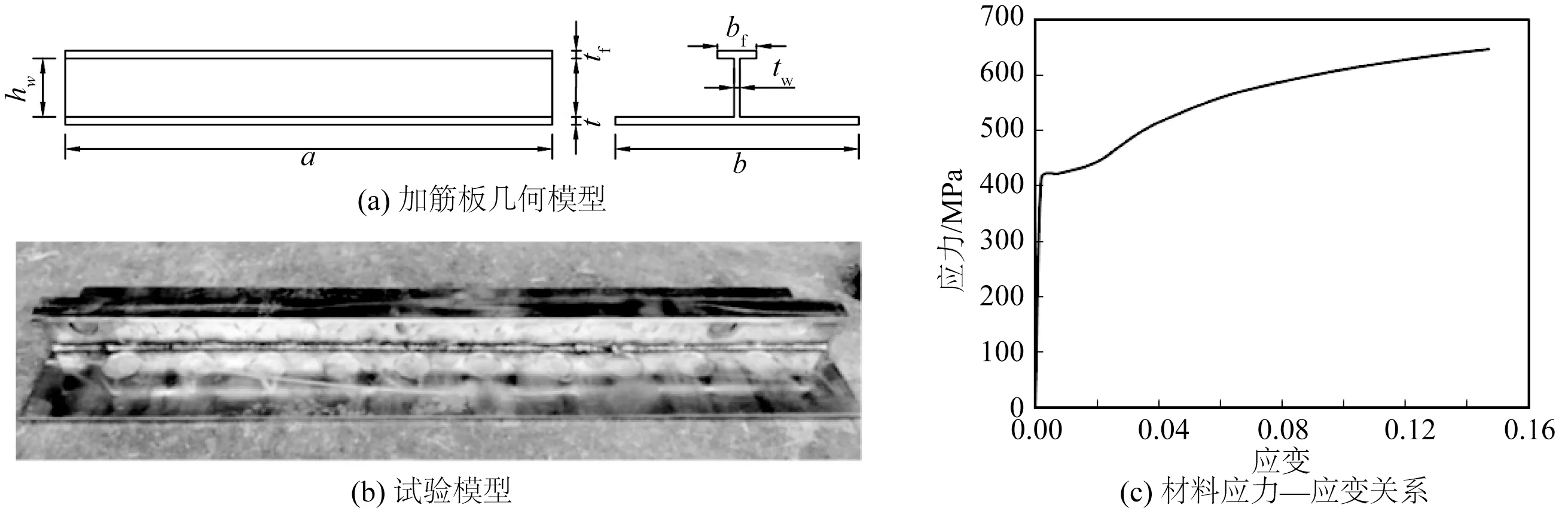

油轮与散货船中加筋板结构尺寸研究表明,α在3.0 到6.7 之间,β在1.0 到2.5 之间,λ在0.25 到0.95 之间[25]。因此,考虑实际结构中加筋板的尺寸参数范围,并基于文献[23]的加筋板试验模型,确定研究对象,其尺寸参数见图1,具体参数取值见表1。文献[23]中试验模型材料拉伸试样的应力—应变关系如图1(c)所示;相应的材料参数为:弹性模量为E=210 GPa,屈服应力为σy=414 MPa,极限应力为σu=558 MPa,泊松比为0.3。

表1 加筋板的尺寸参数Tab.1 Dimensional parameters of stiffened plates

图1 试验加筋板模型Fig.1 Tested stiffened plates

真实海洋结构点蚀构件的观测发现,点蚀坑深度服从对数正态分布或Weibull分布[26];在腐蚀船体的检测中发现,货船肋骨蚀坑径深比在8∶1~10∶1之间,油轮船底板蚀坑径深比在4∶1~6∶1之间,而最大蚀坑直径在25~80 mm 之间[6]。尽管蚀坑形状有圆柱形、圆锥形和浅碟形多种形态,但圆柱形蚀坑因其建模便利多被采用[12]。然而,在较高的腐蚀体积损失率下(12%),蚀坑形状的差异会导致结构极限强度相差约4.5%,因而其对极限强度的影响不可忽略[27]。因此,文中通过随机产生圆柱形、圆锥形和浅碟形蚀坑模拟蚀坑形状的随机性,此时蚀坑形状服从均匀分布,这意味着3 类蚀坑形状随机出现的概率相同。此外,通过生成直径和深度符合对数正态分布的蚀坑来模拟蚀坑尺寸的随机性,近似表达真实腐蚀环境下的点蚀形态。参考实测蚀坑尺寸数据[6],确定点蚀的尺寸参数:蚀坑直径和深度均值分别为24 mm 和0.5t(t为板件厚度),标准差分别为1 mm 和0.5 mm。因加筋面板的尺寸较小,且面板点蚀对加筋板的极限强度影响不大[20,22],于是文中主要考虑加筋腹板和带板受随机点蚀损伤的情形。采用ANSYS 有限元软件,选用SOLID187四面体10节点实体单元,建立随机点蚀加筋板的有限元模型,如图2(a)所示。

图2 随机点蚀加筋板有限元模型Fig.2 Finite element model of stiffened plates with random pits

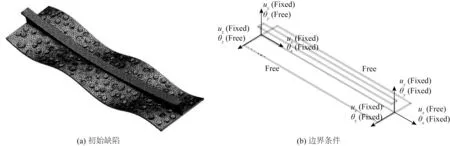

加筋板的初始几何缺陷取瘦马型[24],如图2(a)所示,其中,加筋板总体挠度幅值为a/1 000;带板的缺陷半波数m与长宽比有关,取m=α,缺陷幅值为b/200;加筋侧向挠度幅值为a/1 000。有限元分析模型的边界条件根据文献[23]中试验模型确定,如图2(b)所示;加筋板两端均被固定,但其中一端沿x轴自由度被释放,使其可沿板长方向移动,模拟轴压载荷;沿板宽两侧均不施加任何约束,处于自由状态。

1.2 非线性有限元模型的有效性

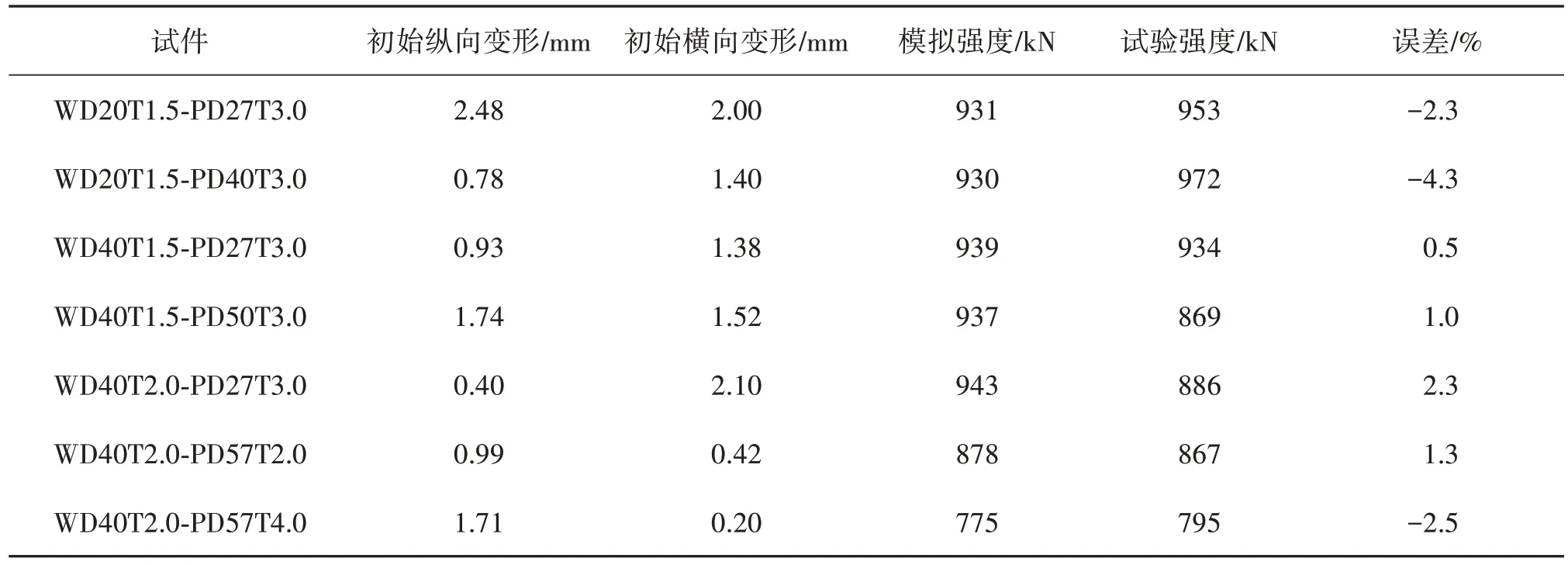

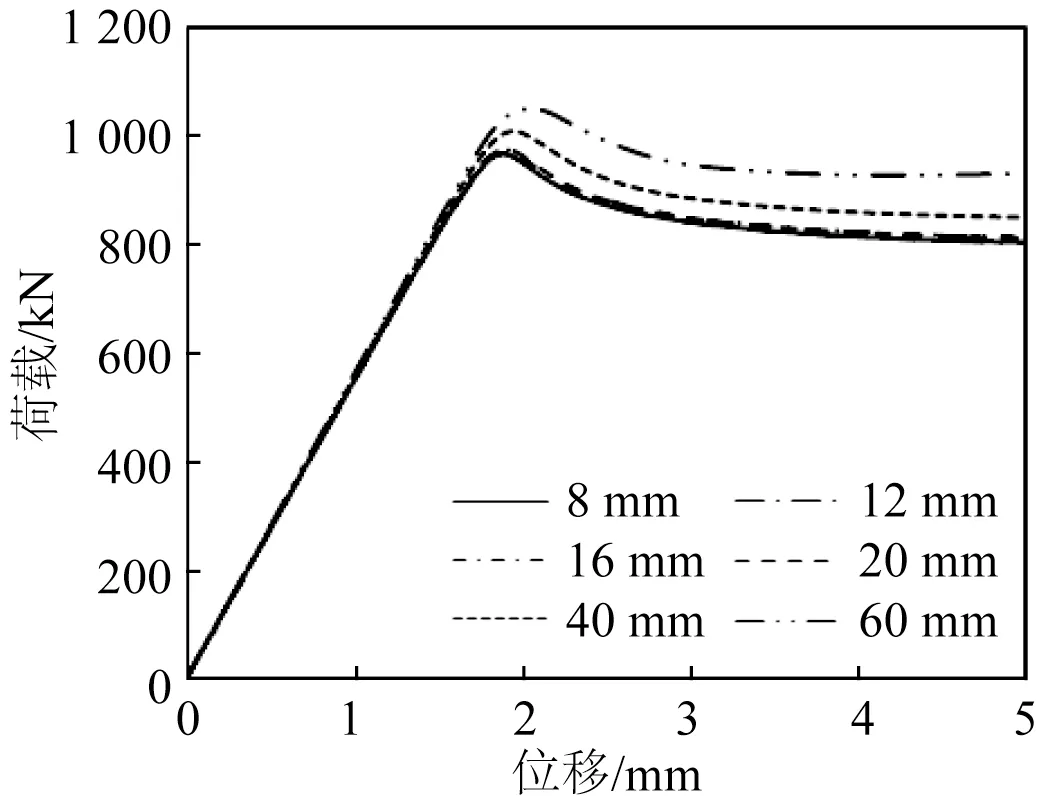

针对文献[23]的加筋板试验模型,开展非线性有限元分析,验证上述点蚀加筋板有限元模型的有效性。试验模型的结构尺寸为:带板长度、宽度和厚度分别为a=1 000 mm,b=250 mm,t=8 mm;加筋尺寸hw=60 mm,tw=6 mm,bf=40 mm,tf=8 mm。表2 展示了各点蚀加筋板试验和计算结果;各模型编号代表其特定的点蚀状态,如WD20T1.5-PD27T3.0 表示加筋板腹板点蚀坑直径为20 mm,深度为1.5 mm,而带板点蚀坑直径为27 mm,深度为3.0 mm。针对该模型,开展有限元网格收敛性分析,不同控制网格尺寸下,加筋板结构的载荷—位移曲线如图3所示。

表2 试验及数值模拟结果Tab.2 Experimental and numerical results

图3 不同网格尺寸加筋板的载荷—位移曲线Fig.3 Load-shortening curves of a stiffened plate with different mesh sizes

图3 结果表明,当控制网格尺寸大于20 mm 时,加筋板的荷载—位移曲线峰值增加明显;小于该值则荷载—位移曲线无明显变化,极限强度变化也很小。当控制网格尺寸为8 mm 时,有限元结果与试验结果误差最小,而小于该值时,计算时间成倍增长。值得注意的是,这里所谓控制网格尺寸是指以自由划分方式生成几何模型的有限元网格时,单元的主要尺寸为8 mm,但最终模型的实际单元尺寸会因蚀坑存在,生成网格时会自动调节到合适的尺寸以适应随机点蚀导致的板厚变化。因此,后续的有限元模型控制网格尺寸均为8 mm。针对文献[23]的试验模型,表2 所示的试验和数值模拟结果比较表明,两者吻合良好,相对误差较小,为−4.3%~2.3%。因此,构建的点蚀加筋板数值模型具有足够良好的计算精度,可用于后续大量的有限元分析。

2 加筋板极限强度影响因素

主要研究加筋腹板遭受随机点蚀损伤时,带板长宽比和长细比、加筋长细比和腐蚀体积损失率对加筋板结构极限强度的影响。以1.1 节表1 中模型组1、2、3 和4 为研究对象,所有模型的带板宽度均为250 mm。具体而言,模型组1用于研究带板长宽比影响,所有模型加筋尺寸相同,在4种带板厚度下,带板长度变化引起长宽比变化。模型组2 用于研究带板长细比的影响,加筋尺寸也保持不变,带板厚度变化引起长细比变化。模型组3用于研究加筋长细比影响,带板长细比和长宽比均不变(β=1.38,α=4),只有加筋尺寸变化引起长细比变化。模型组4 用于研究腐蚀体积影响,加筋板结构尺寸不变。上述各组模型的加筋和带板均遭受随机点蚀损伤,研究带板长宽比的影响时,腐蚀体积损失率为11%;研究带板长细比和加筋长细比影响时,分别考虑4 种加筋腐蚀体积损失率为5%、8%、11%和14%。值得说明的是,上述模型中加筋腹板和带板均遭受相同的腐蚀体积损失,由于带板尺寸和加筋尺寸的较大差异,上述4 种强度的加筋腹板点蚀,在带板中引起的腐蚀体积损失率分别为1.0%、1.5%、2.0%和2.5%。此外,为便于描述点蚀损伤加筋板结构极限强度的退化,定义Fu/Fu0评价强度退化程度,其中,Fu和Fu0分别是加筋腹板遭受点蚀损伤的加筋板和完善加筋板的极限强度。

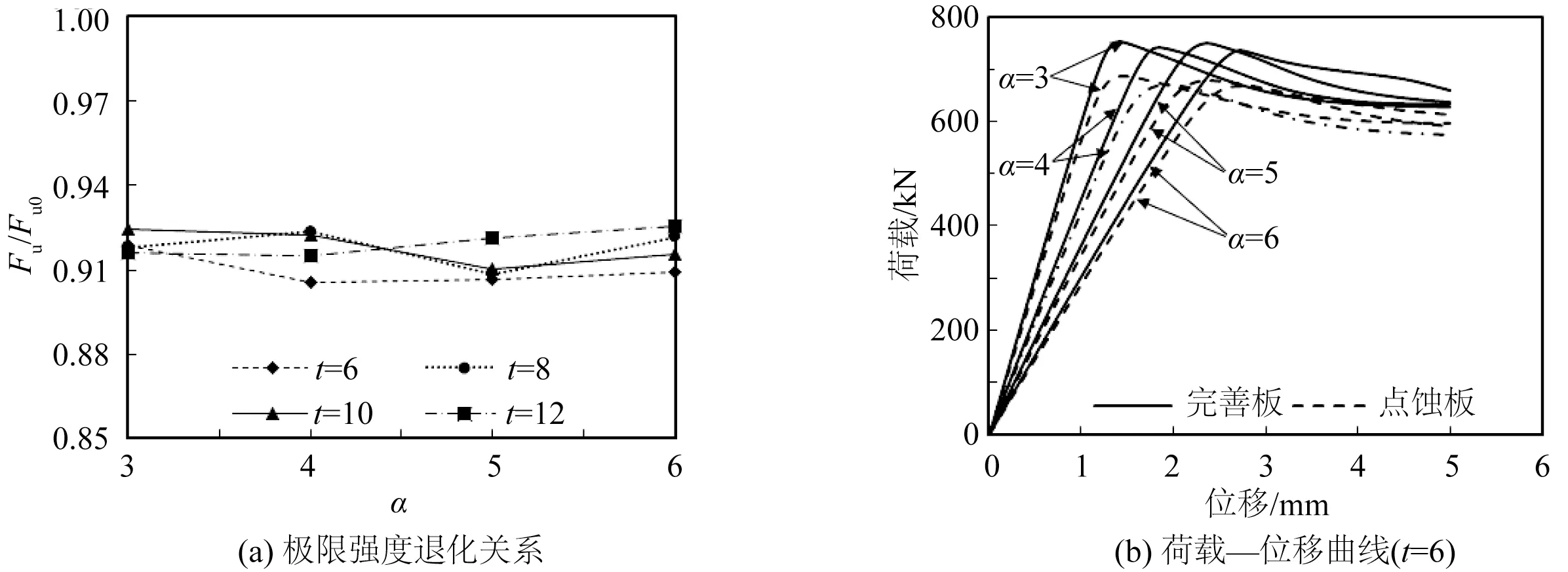

2.1 带板长宽比影响

图4(a)展示了在DOV 11%下,不同带板厚度的加筋板(模型组1)带板长宽比变化对极限强度的影响规律。结果表明,当带板厚度较小时(t=6 mm),长宽比变化引起的最大极限强度退化约为9.5%,而带板厚度较大时(t=12 mm),其最大退化为8.5%,两者差异很小,因而带板长宽比变化对极限强度退化的影响不明显。这是因为,基于文献[23]所构建的加筋板有限元模型,其带板侧边为非支承的自由边,具有较大宽厚比b/t,使得该板件在轴压载荷下发生了局部屈曲,并主导加筋板结构的失效模式;当带板宽度保持不变,板件长度增加使得带板的长宽比变大时,并不实质性地影响加筋板的失效模式。事实上,针对特定厚度的带板,长宽比增加,尽管会显著降低结构的初始刚度,但无论加筋是否遭受点蚀损伤,带板长宽比的变化对加筋板极限强度的影响均很小,见图4(b)。此外,图4中结果表明,针对文中所研究的加筋板结构,带板长宽比增大,尽管会降低结构初始刚度,但结构达到极限状态后,长宽比较大的加筋板结构,反而具有更好的变形能力;在加筋腹板遭受点蚀损伤后,带板长宽比的影响也是如此。

图4 加筋板的带板长宽比影响Fig.4 Effect of aspect ratio of stiffened plates

2.2 带板长细比影响

在4种加筋腹板点蚀强度下(5%、8%、11%和14%),研究加筋板(模型组2)带板长细比的变化对加筋板极限强度的影响规律。图5(a)结果表明,尽管点蚀随机性会导致有限元计算结果表现出一定的离散性,但总体而言,在相同加筋点蚀强度下(图中S-DOV 表示加筋腹板的腐蚀体积损失率),带板的长细比增加,加筋板极限强度退化明显;且随腐蚀体积损失率增加,加筋板极限强度的退化越严重。与完善结构相比,在较低的腐蚀体积损失率下(5%),β=0.93 的加筋板极限强度退化为3.7%;当β增加到1.85 时,极限强度退化为6.6%,极限强度的退化增加了2.9%。而在较高的腐蚀体积损失率下(14%),上述两种不同长细比的加筋板极限强度退化分别为8.6%和10.0%,相较于腐蚀体积损失率5%,其退化程度更为明显。但值得注意的是,当加筋腐蚀体积损失率较大时,随带板长细比增大,加筋板极限强度退化程度有放缓趋势。图5(b)展示的载荷—位移曲线也明显展示出这一规律;针对较为严重的加筋腹板点蚀损伤率14%,随带板长细比增加,完善结构和点蚀结构的荷载—变形能力差异逐渐变小。

图5 加筋板的带板长细比影响Fig.5 Effect of slenderness ratio of stiffened plates

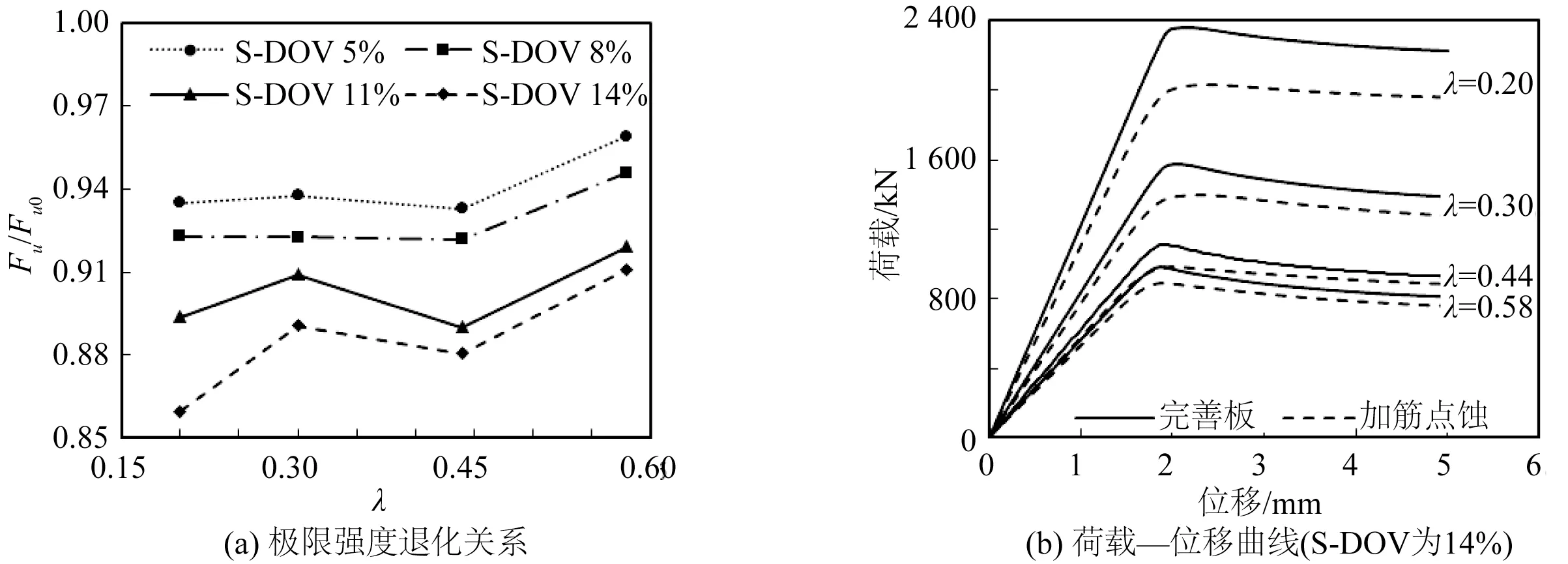

2.3 加筋长细比影响

针对模型组3,在4 种腐蚀体积损失率下(5%、8%、11%和14%),研究加筋长细比对加筋板极限强度的影响,其结果见图6(a)(图中S-DOV 代表加筋腹板的腐蚀体积损失率)。整体来看,加筋腹板的点蚀损伤会导致加筋板结构的极限强度退化显著;但相同的腐蚀体积损失率下,随加筋长细比增大,极限强度退化程度反而有减小趋势。在λ=0.20时,δ=5%点蚀损伤引起的极限强度退化为6.5%,而δ=14%点蚀导致的极限强度退化为14.0%,退化量增加了7.5%。在较严重腐蚀体积损失率δ=14.0%下,当λ=0.20增加到λ=0.58时,加筋板极限强度退化量只有8.9%,减少了5.1%。这意味着,对文中所研究的加筋板结构,当采用较小加筋尺寸时,结构受点蚀损伤的影响程度有减弱趋势。这是因为加筋尺寸越大,其腹板越高,在相同腐蚀体积损失率下,较高的腹板更容易发生局部屈曲,诱发结构破坏。图6(b)中载荷—位移关系也展示了这一规律:当加筋尺寸较小时,长细比较大(λ=0.58),与对应的完善结构相比,点蚀结构的载荷—变形能力和极限强度退化程度均较小;而当加筋尺寸增大,导致长细比减小(λ=0.20),与对应的完善结构相比,加筋腹板点蚀损伤会显著降低结构的载荷—变形能力和极限强度。

图6 加筋板的加筋长细比影响Fig.6 Effect of stiffener slenderness ratio of stiffened plates

2.4 腐蚀体积损失率影响

针对模型组4,研究加筋腹板点蚀损伤引起的腐蚀体积损失率对加筋板极限强度的影响,见图7(a),图中P-DOV 表示带板的腐蚀体积损失率。图7(a)中结果表明,加筋点蚀损伤显著削弱加筋板结构的极限强度;且带板点蚀强度越大,加筋腹板点蚀引起的极限强度退化越严重。但值得说明的是,文中所考虑的带板点蚀强度总体而言较低,最大仅为δ=2.5%,此时,δ=5%的加筋点蚀引起的极限强度退化为9.6%,而当加筋点蚀强度增大到δ=14%时,极限强度退化略有增大,为11.5%。图7(b)所示的载荷—位移关系也展示了这种趋势,图中S-DOV 为加筋腐蚀体积损失率。相比于完善加筋板,加筋点蚀损伤使得加筋板结构的载荷—变形能力发生显著退化,但此时因带板的腐蚀体积损失率较低,加筋点蚀强度的逐渐变化,所导致加筋板极限强度退化的差异并不显著。但可以预见,当带板点蚀强度进一步增大,带板和加筋的联合点蚀损伤会进一步削弱加筋板结构的极限强度。

图7 加筋板的腐蚀体积损失率影响Fig.7 Effect of DOV of stiffened plates

3 讨 论

文献[22]将加筋板的随机点蚀损伤简化为具有相同直径和深度且均匀分布板件表面的规则蚀坑,开展大量点蚀加筋板的非线性分析,研究点蚀加筋板的极限强度退化规律。加筋板带板和加筋同时遭受点蚀损伤时,加筋板的总腐蚀体积损失率为3%~9%,而加筋腹板的腐蚀体积损失仅占其中的0.5%~3.0%,因而,加筋点蚀造成的实际腐蚀体积损失率约为0.15%~0.27%,在加筋板总腐蚀体积中占比极小。正因如此,文献[22]中有限元分析结果表明,加筋点蚀对加筋板极限强度的影响不明显,甚至可被忽略。最终,文献[22]忽略加筋点蚀影响,而仅考虑带板点蚀损伤影响,给出了式(5)预测T型加筋板的极限强度。

其中,σu和σu0分别为点蚀加筋板和相应完善结构的极限强度。

然而,文中所研究的加筋板模型,其带板和加筋遭受相同腐蚀体积损失的点蚀损伤;且因带板尺寸比加筋的尺寸大得多,最终导致相同的腐蚀体积下,两者实际遭受的腐蚀体积损失率存在较大差异。事实上,文中涉及的加筋点蚀强度为δ=5%、8%、11%和14%,在相应带板中引起的腐蚀体积损失率仅为1.0%、1.5%、2.0%和2.5%。

针对文中所有加筋板计算模型,按式(6)可算得其总腐蚀体积损失率。

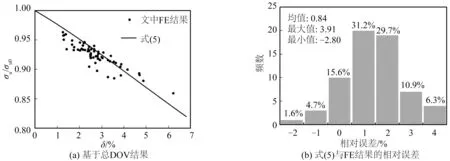

式中:δS和δP分别为加筋和带板的腐蚀体积损失率,VS、VP和V0分别为未发生点蚀损伤时,加筋和带板的腐蚀体积,以及两者的总体积。将加筋板的总腐蚀体积率δ作为横轴,点蚀加筋板和完善加筋板的极限强度比作为纵轴,依据式(6)重新算得的本文全部模型的总腐蚀体积,将有限元计算结果汇总在图8(a),同时给出了式(5)的预测曲线。图中结果表明,当着眼于加筋板总腐蚀体积损失率时,由规则分布的点蚀加筋板的有限元结果回归得到式(5),可用于预测伪随机点蚀加筋板的极限强度;尽管存在一定离散性,但其较好地给出了加筋板极限强度退化的规律,其预测误差在−2.80%~3.91%之间,平均误差仅为0.84%,见图8(b)。然而,值得注意的是,图8(a)中结果表明,基于规则分布的点蚀坑模型得出的经验公式,给出了偏乐观的极限强度估计;与此同时,文中所考虑的随机点蚀损伤,与IACS 规范所关注的点蚀损伤强度相比,仍然偏小,基于式(6)算得的腐蚀体积损失率最大约为6.2%,当加筋板遭受更高强度的点蚀损伤时,式(5)的适用性还有待后续深入研究。

图8 极限强度退化规律Fig.8 Reduction law of ultimate strength

4 结 语

通过构建加筋含随机点蚀损伤的加筋板有限元模型,研究带板长宽比和长细比、加筋长细比和腐蚀体积损失率对加筋板极限强度退化的影响,得出如下结论:

1)同等腐蚀体积损失率下,带板长宽比变化,对随机点蚀加筋板结构极限强度退化程度的影响不大;但带板长细比变化,有显著影响,且随带板长细比增加,极限强度退化越严重。

2)加筋长细比变化,对随机点蚀加筋板的极限强度退化有明显影响;相同腐蚀体积损失率下,随加筋长细比增大,加筋板的极限强度退化量反而减弱。就文中研究的加筋板结构而言,加筋腐蚀体积损失率为5%时,长细比为 0.20 的加筋板结构极限强度退化为6.5%,但加筋腐蚀体积损失率为14%时,其退化为14.0%,而当长细比增大为 0.58时,加筋腐蚀体积损失率为14%时强度退化反而减弱,只有8.9%。

3)加筋点蚀引起的腐蚀体积损失率对加筋板结构极限强度退化有显著影响,腐蚀体积损失率越大,极限强度退化越严重,因此,加筋随机点蚀对加筋板结构极限强度的影响不可忽略。