非黏结柔性管道抗拉铠装层腐蚀机理与安全评价研究进展

2023-08-24陈严飞何明畅侯富恒王春莎张左旻

陈严飞,江 楠,何明畅,侯富恒,王春莎,张左旻

(中国石油大学(北京)油气管道输送安全国家工程实验室/城市油气输配技术北京市重点实验室,北京102249)

据国际能源署统计,全球海洋石油探明储量为354.7 亿t,占全球总储量的20.1%,海洋天然气探明储量为95 万亿m3,占全球总储量的57.2%,海洋石油与天然气资源总体探明率分别为23.7%和30.6%[1]。其开发具有重要战略意义,而非黏结柔性管道作为海洋油气开发的重要装备,具有抗腐蚀能力强、弯曲刚度较小、可发生较大变形等优点,近年来被广泛地应用于世界各海洋油气田。

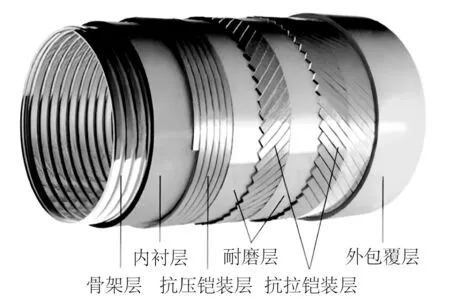

非黏结柔性管道是一种复合多层结构的管道,层间无黏接,允许各层间的滑动,其结构如图1所示[2],包括骨架层、内衬层、抗压铠装层、耐磨层、抗拉铠装层和外包覆层。其中抗拉铠装层由矩形截面螺旋钢丝缠绕而成,用于承载轴向拉力、扭矩和弯矩,为确保管道自身的扭矩平衡,通常为偶数层,钢丝材料一般为碳钢或低合金钢[3]。

图1 典型非黏结柔性管道结构Fig.1 Typical structure of unbonded flexible pipe

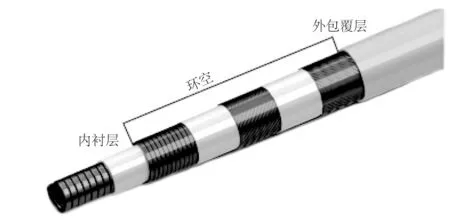

如图2所示,内衬层和外包覆层之间的环形空间被称为环空(annulus)[4],包括抗压铠装层、耐磨层、抗拉铠装层以及各层间的间隙,其中间隙空间约占环空总体积的5%到15%,在柔性管道制造阶段会在间隙中填充润滑油,附着于铠装层表面形成可防腐油膜[5]。另外,耐磨层的结构会影响环空中流体的流动,耐磨层采用高分子聚合物缠绕,缠绕层间会存在间隙,使得流体能自由通过;静态柔性管道通常未设耐磨层[5-6],流体更易在环空各层间流动。管内酸性气体的渗透、环空内水的冷凝和外包覆层破裂导致的海水进入,使得环空出现易于发生腐蚀的环境,造成铠装层的腐蚀。

图2 柔性管道环空示意Fig.2 Annulus of flexible pipe

由于抗拉铠装层钢丝在环空中位置特殊,很难通过内部或外部检测确认钢丝上的腐蚀和裂纹缺陷,而且管道不同位置的环空条件差异较大,例如海底管段环空气压大于浅海段的环空气压,使抗拉铠装层钢丝腐蚀环境模拟较为困难。图3 为抗拉铠装层腐蚀的情况[5,7],其可能造成两种后果:1)钢丝金属截面损失导致柔性管道负载能力降低;2)被腐蚀表面不均匀,导致局部应力增大和应力集中现象,以致疲劳抗力降低,显著影响钢丝在风浪流等载荷下的疲劳寿命,甚至引起抗拉铠装层产生裂纹。

图3 抗拉铠装层钢丝腐蚀Fig.3 Tensile armor layer corrosion

针对非黏结柔性管道抗拉铠装层腐蚀机理与安全评价进行综述,首先介绍腐蚀机理研究进展,再对检测方法和设备、腐蚀疲劳寿命评估和腐蚀应对措施进行总结,指出其中的薄弱环节,为抗拉铠装层腐蚀预防和检测评估提供一定参考。

1 抗拉铠装层腐蚀机理

1.1 影响环空腐蚀环境的因素

柔性管道中影响环空腐蚀环境的主要因素包括气体、水和空气,这些因素共同作用,使得环空环境出现变化,腐蚀过程也变得复杂。

1)环空内的气体。环空内的气体通常来自管内气体渗透,只有外包覆层破损或排气系统阀门故障时气体会从外界进入。环空内气体组成由管内输送介质所含气体决定,气体压力则取决于排气口的布置,两者对环空内腐蚀环境均有影响,例如处于深海的管段,静水压力较高,环空压力较立管段高,通常所含的腐蚀气体(如CO2、H2S)的分压也较高,相对立管段更易发生腐蚀。温度下降时,环空内气体压力下降,当低于外界压力时,外界气体和液体会从损坏的阀门或外包覆层破损处进入环空,致使利于腐蚀发生的环境出现。

目前有学者对环空内气体的渗透和冷凝进行了一些研究。张冬娜等[8]使用差压法研究了内衬材料为高密度聚乙烯(HDPE)时气体的渗透行为,发现CO2和CH4渗透系数随温度升高而增加,CO2扩散系数随温度增加变化不明显,但溶解度系数逐渐增加,CH4则与之相反。Wang 等[9]提出了一个描述多相流模型,描述了气体渗透柔性管道内衬层的过程及其在环空中的冷凝过程,研究发现气体只能在浓度梯度较大的窄缝处渗透,不同流型的气体渗透率相对偏差可达2倍以上,冷凝的液体随着时间推移而累积。

2)环空内的水。水为腐蚀提供了反应条件,环空内的水主要来源于管内的冷凝水和管外海水。一是冷凝水,当环空中温度低于环空中水蒸气的露点时,水蒸气会冷凝,而当冷凝水足够多时,水将聚集并从倾斜表面流下,聚集在柔性管道下垂弯曲处、立管段的底端或输送管线中的低点。排气管中的冷凝水也是一个潜在来源。二是管外海水,当外包覆层上有孔时,海水通过孔进入环空,形成水柱并压缩环空内气体,最终两者达到相对平衡。当外包覆层上有两个或以上的孔,海水会在孔间形成的通路中循环,造成富含氧气的水环境,促进腐蚀发生。图4为两种情况的示意。

图4 两种情况下环空内水的分布情况Fig.4 Water distribution in annulus under two conditions

有部分学者开发了模型并预测了完好柔性管道内冷凝水体积。Lefebvre等[10]基于成熟的预测环空环境的设计软件MOLDITM,结合质量传递、聚合物材料的物理参数、环空的热力学方程,开发出3DIFF 模型来描述环空三维特征及其对柔性管道逸度剖面的影响,随后预测了某在役管道环空中冷凝水的体积,与数据库对比发现预测结果较为保守,同时计算了CO2在水中的扩散速度,通过试验发现两者结果非常吻合。

3)空气进入。海洋环境下,进入环空的空气携带氧气和水蒸气,环空内形成含氧潮湿环境,促使腐蚀发生。当海面以上的外包覆层发生破损时,携带丰富水蒸气的空气就会进入;另外,当环空内气体压力因温度下降而降低时,空气会从设计不当的排气系统吸入,同时携带排气系统内的冷凝水回流到环空中。

引发环空腐蚀的因素中,最为关键的是气体和水,酸性气体溶于水使环空环境酸化,导致抗拉铠装层金属发生化学腐蚀,其对整个腐蚀过程影响最大,而空气的进入所带来的氧气,更多时候起到加快腐蚀发生的作用,不是抗拉铠装层钢丝腐蚀的决定因素。

1.2 非黏结柔性管道抗拉铠装层腐蚀机理

抗拉铠装层钢丝腐蚀机理较为复杂,其与环空环境密切相关。

柔性管道中铠装层钢丝腐蚀主要由酸性气体CO2导致。CO2溶解于水中后电离出H+使环空环境酸化,钢丝发生化学腐蚀,致使Fe 转化为Fe2+,钢丝表面出现腐蚀坑,水中Fe2+和C结合生成FeCO3,其会沉淀在钢表面,形成有助于保持低腐蚀速率的保护层。腐蚀速率很大程度上取决于电解液的pH 值(电解液指冷凝水或溶解CO2的海水)。

目前国内外有学者对CO2环境下的抗拉铠装层开展了研究。Ropital 等[11]在温度20℃、纯CO2环境下测试了水体积与钢表面积之比V/S在0.25~100 ml/cm2的腐蚀情况,发现腐蚀速率随V/S的降低而降低。Underwood[12]通过含饱和CO2和CH4气体的环空腐蚀试验,研究了环空中海水进入或水冷凝对CO2腐蚀的影响,然后由电化学和失重测量量化腐蚀速率,得到运行条件下柔性管道中碳钢钢丝的腐蚀情况,发现腐蚀速率可能因溶液类型和环空淹没情况或冷凝水占比而不同。Clements[13]总结已有的数据,用一条非线性曲线拟合数据点并外推出管道环空V/S典型值0.03 ml/cm2时的腐蚀速率,预测值为0.15 μm/a,研究结果表明在充满水的、无氧的和密闭的环空环境下腐蚀速率会降低。Zhang等[14]通过浸泡试验和电化学腐蚀试验,研究了柔性管道用高强度钢在CO2饱和盐水溶液和CO2饱和蒸汽环境中的腐蚀行为,发现受试钢在CO2饱和蒸汽环境中的腐蚀电流密度和腐蚀速率明显比CO2饱和盐水环境低,另外随着腐蚀进行,腐蚀产物(主要为FeCO3)变得厚而致密,腐蚀电流密度显著降低。刘军等[15]从压力、温度、气体和腐蚀介质等因素出发,研究了柔性软管腐蚀过程CO的生成,其结果对完善CO2腐蚀机理有一定作用。

1.2.1 H2S对非黏结柔性管道抗拉铠装钢丝腐蚀的影响

在许多油田生产环境中,H2S含量非常低,其通常可以忽略,但在一些情况,如开采时注水会导致硫化物还原菌的活性增加,产生H2S积累,H2S浓度不断增大而影响腐蚀。一般情况下溶解在水中的H2S电离出H+,使得环空酸化,最终与抗拉铠装层钢丝反应生成FeS 和H2,其中FeS 溶解度低,易析出沉淀在钢表面。管道实际运行过程中,H2S 往往伴随着浓度更高的CO2,H2S 的存在更多地体现在对CO2腐蚀的影响上,因此有必要研究两者的关系。

一些学者对含H2S的环空腐蚀进行了研究。Taravel-Condat和Desamais[16]进行了高碳钢在不同H2S、CO2分压下的腐蚀试验,发现与纯CO2条件相比,当H2S 水平较高时,pH 值下降,腐蚀速率增加。Clements 和Ethridge[17]使用与Underwood[12]类似方法研究了含有饱和CO2和H2S 的环空内钢丝的腐蚀情况,发现环空处于酸腐蚀环境下的腐蚀速率与甜腐蚀环境下相差不大。Schmitt和Horstemeier[18]发现H2S将与CO2腐蚀产物反应,生成硫化物,使得钢表面的腐蚀物保护层组成发生变化。Liu 等[19]研究了低合金钢在H2S/CO2饱和气体和H2S/CO2饱和盐水条件下的腐蚀机理,发现回火马氏体组织结构的钢在H2S/CO2饱和盐水中的腐蚀速率大于在H2S/CO2饱和气体中的腐蚀速率,H2S的加入抑制了FeCO3的形成。

由此可见,H2S对环空腐蚀环境和保护层均有影响,在分析H2S腐蚀时,不能简单地认为环空中H2S浓度的增加会促进钢丝的CO2腐蚀,还要考虑H2S的物相、H2S与CO2腐蚀产物之间的作用等因素。

1.2.2 O2对非黏结柔性管道抗拉铠装钢丝腐蚀的影响

纯氧气环境下,钢在含有溶解氧的海水中的腐蚀会生产Fe(OH)2,其继续反应将会产生最终产物Fe(OH)3。氧气腐蚀的速率受到溶解氧的浓度、温度的影响,当水流动很慢时,氧气浓度降低,腐蚀速率会变得相当低,而在氧气浓度不变的情况下,腐蚀速率会随着温度的升高而增加。另外,钢表面的腐蚀物保护层可以隔绝O2,减缓腐蚀发展。目前关于抗拉铠装层氧气腐蚀机理及其影响的研究很少。Bardal[20]的研究表明,在飞溅区,即海水间断地拍打管道的区域,保护性沉积物可能被冲走,使得氧气参与腐蚀,腐蚀速率高达0.4 mm/a。

氧气存在会影响CO2和H2S 腐蚀过程。Schmitt 和Horstemeier[18]发现在CO2环境中氧气对腐蚀速率有很强的影响,会导致局部腐蚀,其可能会损坏环空中由CO2腐蚀产生的碳酸铁保护层和高pH环境,使得碳酸盐膜的保护作用变弱,环境酸化,CO2腐蚀速率增加。氧气对H2S腐蚀也有影响,含氧海水进入含高浓度H2S的海底管道环空时可能会改变腐蚀机理和腐蚀速率,氧气可能会与硫化氢反应生成腐蚀性很强的硫,这就可能造成腐蚀速率增加。

1.2.3 其他非黏结柔性管道抗拉铠装层腐蚀影响因素

关于环空密闭和开放条件下的CO2腐蚀已有一定的研究,同时也有小部分学者研究了腐蚀后的产物生成和其他气体对CO2腐蚀的影响,但是还有一些抗拉铠装层腐蚀的影响因素值得研究。王长学等[21]研究了环形空隙率对铠装层金属腐蚀行为的影响,研究发现材料的腐蚀速率随孔隙率的下降而减小。在发生CO2腐蚀的情况下,流动的冷凝水能带走具有缓冲的Fe2+离子,促进CO2腐蚀反应的发生,加快腐蚀,并且海水中的氯化物可能会对保护膜造成局部损伤,导致点蚀发生,目前这些方面的研究很少,需要进一步试验。另外,目前关于抗拉铠装层钢丝镀锌层对腐蚀的影响、钢丝滑动发生表面微动磨损时对腐蚀的影响,还未见报道,未来可进行相关研究。

2 非黏结柔性管道抗拉铠装层腐蚀安全评价

2.1 非黏结柔性管道检测与监测方法

非黏结柔性管道检测主要有环空检测与监测、外观检测和内部缺陷检测,通过检测可以探知环空环境和抗拉铠装层腐蚀程度。

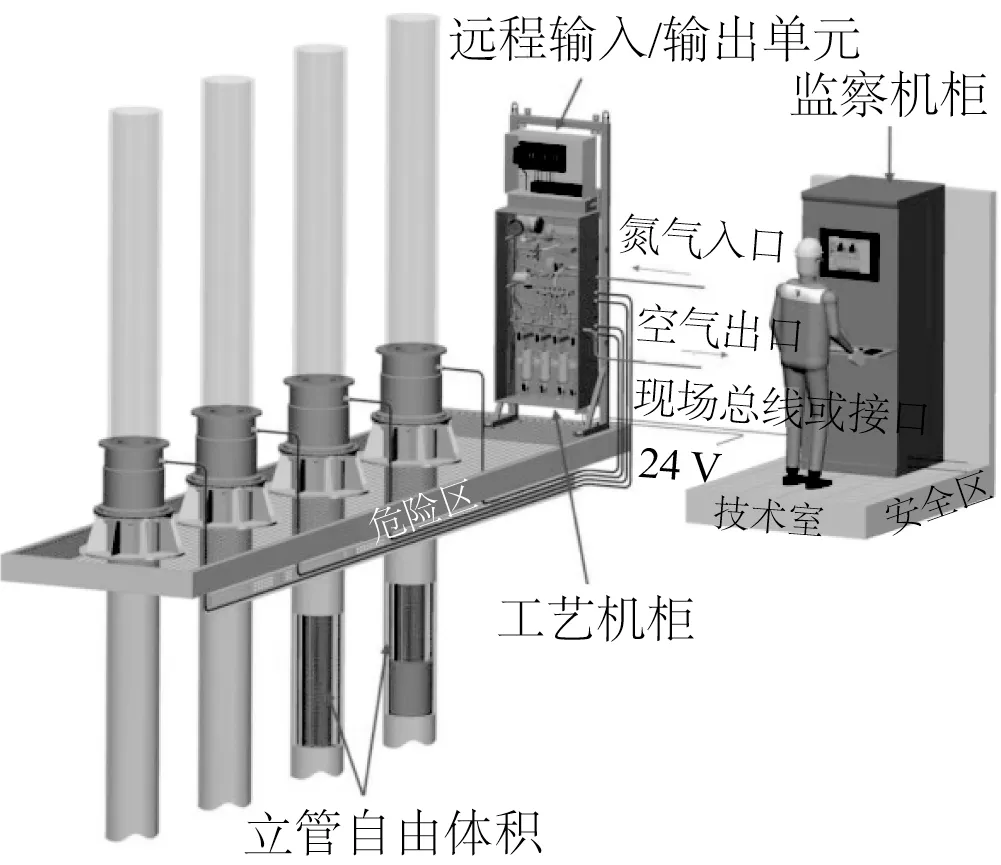

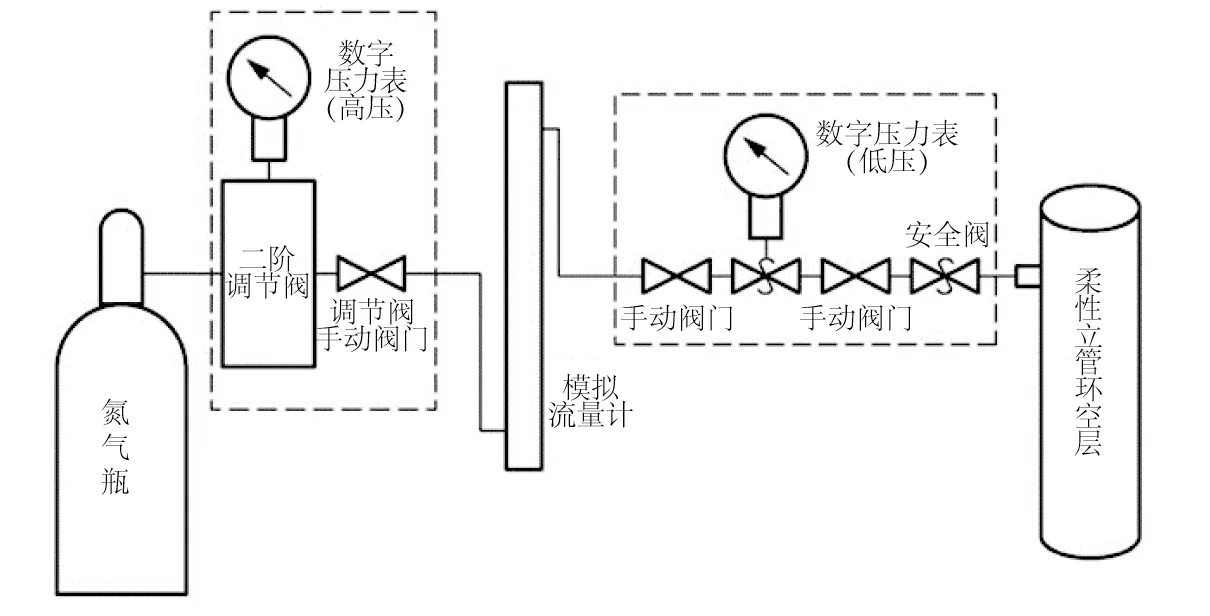

2.1.1 环空检测与监测

环空检测主要用于检测环空内水环境和气体环境,是一种间接检测腐蚀的方法,通过检测或监测环空自由体积、环空压力和排气量等相关参数,对比数据库数据,判断柔性管道环空是否形成腐蚀环境以及腐蚀是否发生,但判断准确度需要依靠管道历史数据和试验结果,同时可辅助判断柔性管道外包覆层和排气系统是否损坏。Dion 等[22]开发了SUBC-RACS 立管环空监测系统,该系统由阀门、传感器和计算机等设备组成,可监测环空压力和环空自由体积,传感器检测环空压力、温度和排气量,数据传输至计算机后,由软件生成压力变化曲线并计算得到环空自由体积。在现场试验中,该系统具有较好的鲁棒性和可靠性。Matheus等[23-24]设计完善了一种射频识别系统(RFID),其在制造时在柔性管道各层插入特殊设计的传感器,通过测量传感器的共振频率偏移来检测环空中的液态水。在实际应用中,该方法能有效地检测到环空内被淹没的区域。Raman 等[25]提出了如图5 所示的环空气体监测仪表系统(ISAGM),能深入了解环空压力与气体流动的动态行为并长期监测,为柔性管道评估提供环空排气率和环空完整性相关数据,可应对环空淹没和通风口堵塞导致的柔性管道损坏。武国营等[26]在国内首次应用环空检测技术,采用国外测试设备进行密封保压测试和氮气压力测试,检测了某浮式生产储油卸油装置3根柔性管道的保压压力、环空剩余体积和环空排气系统流量等数据,为评估柔性管道状态和疲劳寿命提供依据。金星等[27]分析了环空检测设备检测的结果,指出应定期进行环空检测并记录环空体积可帮助判断柔性管道运行状态,其使用的环空检测设备如图6所示。

图5 ISAGM结构Fig.5 ISAGM structure diagram

图6 环空检测设备示意Fig.6 Diagram of annulus detection equipment

2.1.2 外观检测和内部缺陷检测

目前已有一些外观检测和内部缺陷检测方法,下面介绍其原理[28-30]和应用。

外观检测主要是检查柔性管道外包覆层是否损坏,一般由潜水员或遥控水下机器人(ROV)执行,ROV或深水潜水员负责最深段,浅水潜水员负责中间段,水面以上由滑动检测装置完成,检测到损坏后,应立即予以确认和维修,防止海水和潮湿空气进入环空,形成腐蚀环境。

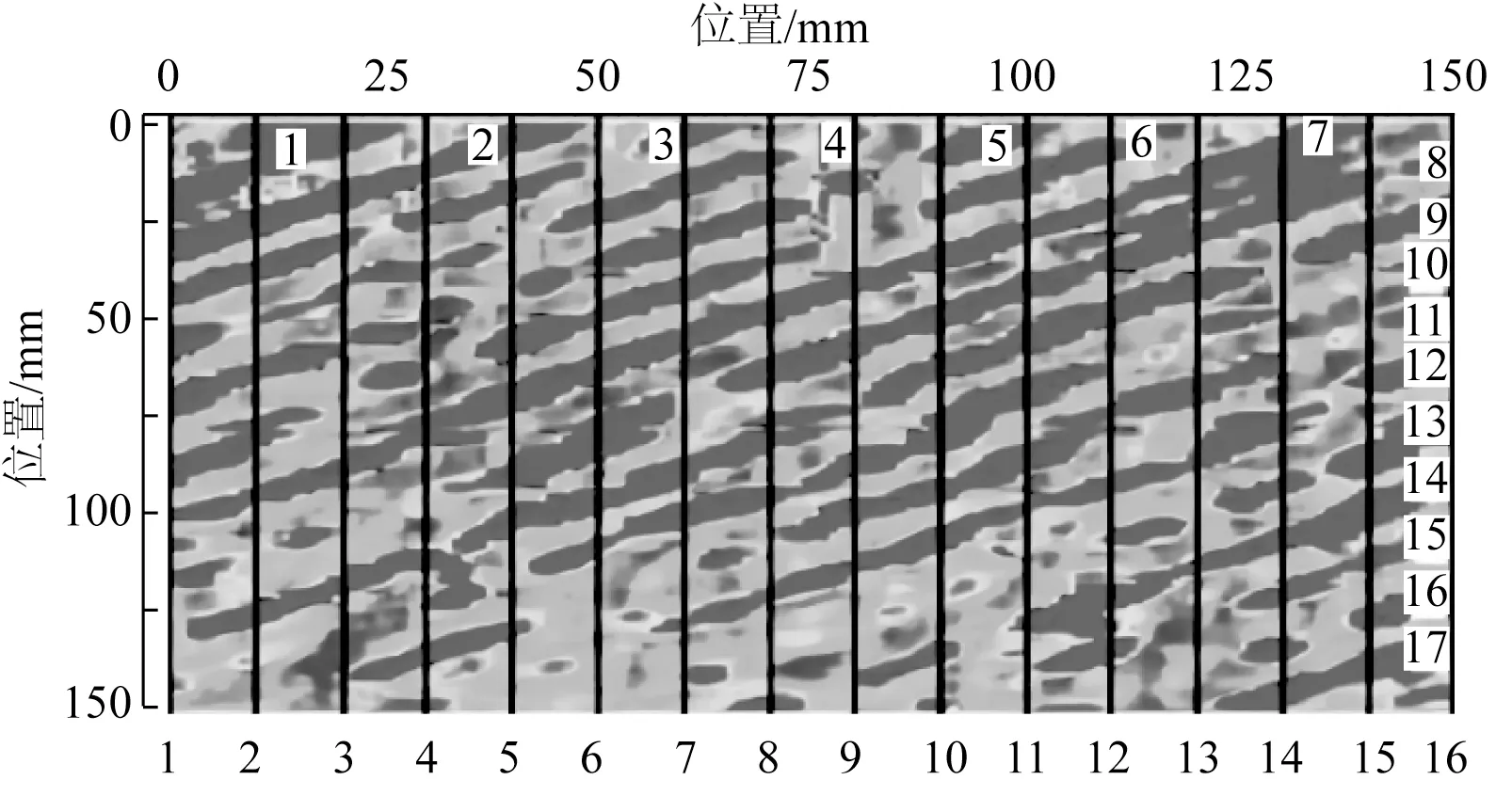

内部缺陷检测,一是超声导波检测技术,低频扭曲波或纵波通过柔性管道每层时,会返回一定比例信号,探头接收每层的外壁和内壁信号,通过计算机分析后,可获得腐蚀深度图像,由于超声波在液体中穿透更强,因此更适合检测环空被淹没的柔性管道。Francis 和Chaves[28]结合有限元和神经网络技术,使用超声导波技术进行了柔性管道抗拉铠装层腐蚀检测,但是仅在环空内存在水时声波才能穿透抗拉铠装层,其扫描结果如图7 所示,图中坐标轴表示扫描位置,右侧数字代表钢丝序号。二是涡流检测技术,交流电流过线圈产生交变磁场,交变磁场穿过铠装层诱导涡流,产生二次感应磁场,探头通过探头线圈中的阻抗来测量二次感应磁场的幅值和相位,分析信号获得抗拉铠装层腐蚀程度,该方法主要对表面和近表面的缺陷进行检测,适用于检测柔性管道裂纹、腐蚀坑和侵蚀,相较于磁漏检测灵敏度更高。Innospection 公司[31]开发了MEC-FIT 柔性管道检查工具,在磁铁上使用涡流线圈,增强涡流穿透性,信号通过涡流传感器接收,能够检测裂纹、腐蚀、壁厚损失等缺陷。

图7 超声导波检测结果Fig.7 Detection result of ultrasonic inspection method

2.1.3 检测设备

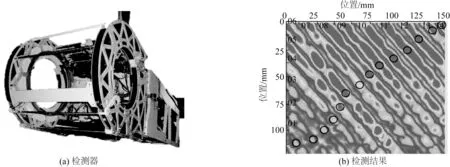

单一的检测方法很难全面地获取柔性管道状态,如外表缺陷情况、内部腐蚀情况、环空环境等,因此综合多种检测方法的检测机器成为新的研究方向。目前有以遥控潜水器(ROV)为搭载基础的检测机器,其携带超声波探测器和摄像机等设备,一次可进行500 mm 长度全圆周高分辨率扫描,并实时传输数据,检测精度可达0.1 mm,检测器及检测结果如图8所示[32]。图8中坐标轴代表扫描位置,黑色圆圈表示每条钢丝上最小厚度测量值的位置。

图8 Neptune检测器及检测结果Fig.8 Neptune detector and the detection result

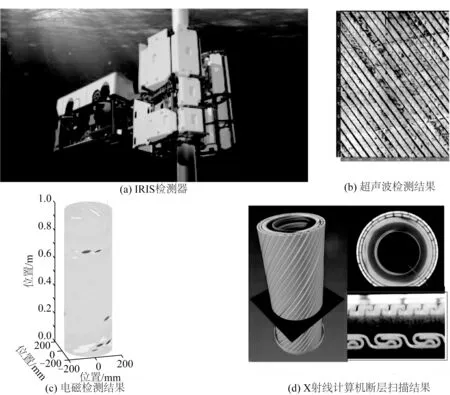

在线立管检测系统(IRIS)[33]是technipFMC 开发的一种多功能水下检测工具,结合电磁检测,超声波检测,X射线计算机层析成像等无损检测技术,可以检测柔性管道腐蚀、裂纹和破裂等缺陷,以及环空内是否进水。其可沿柔性管道独立部署,远程实时操控,进行表面扫描,依据扫描结果和开发的CAD 工具CANAFLEX,实现柔性截面建模,可协助制定各种检查策略。其结构和扫描分析结果如图9 所示,图9(c)检测段局部坐标系表示扫描区位置。

图9 IRIS机器和分析结果Fig.9 Machine and analysis result of IRIS

2.2 非黏结柔性管道抗拉铠装层腐蚀疲劳评估

抗拉铠装层钢丝发生腐蚀会导致其疲劳寿命下降,发生事故的风险升高,需要对腐蚀钢丝进行疲劳寿命评估,通常的做法是检测和评估抗拉铠装层钢丝腐蚀程度,然后进行疲劳测试,得到S-N 曲线计算腐蚀疲劳寿命,因此,获取不同腐蚀状况下腐蚀疲劳寿命需要较多的试验。

部分学者开展了不同条件下的腐蚀疲劳试验,分析了腐蚀对柔性管道寿命的影响。Santos 等[34-35]研究了CO2分压大小对柔性管道抗拉铠装层钢丝腐蚀疲劳行为的影响,进行不同CO2分压下的腐蚀疲劳试验,测得无CO2分压下充气海水(与空气充分接触)环境、3 bar 和10 bar CO2分压下脱气海水环境的S-N 曲线,发现高浓度CO2条件下柔性管道寿命明显降低,10 bar CO2条件下比3 bar 时减少8%,比无CO2时减少29%,验证了高浓度CO2会降低柔性管道寿命。该试验结果可用于高浓度CO2环境的柔性管道设计和寿命评估,但要得到CO2影响寿命的浓度上限,需更多的试验,其试验方法可用于设计输送含高浓度CO2流体的管道。Ottesen-Hansen 等[36]测试了不同应力范围下的多个钢丝,通过动态、挠度控制的四点弯曲疲劳试验获得了SN曲线,并提出了100 MPa应力内定性和定量比较钢丝疲劳强度的方法,试验中发现钢丝的疲劳寿命在空气中最长,其次是脱氧海水,最后是酸性环境(H2S),比较结果发现不同供应商提供的同等级钢,在同一模拟环境中,疲劳寿命相似。Barnes 和Mclaughlin[37]使用高强度钢制造的抗拉铠装层钢丝,进行了4 种环空环境下的腐蚀疲劳试验,并得到了钢丝疲劳寿命,结果表明环空环境酸性越强,抗拉铠装层的疲劳寿命越短。

目前已有一些抗拉铠装层钢丝疲劳寿命评估方法。API RP 17J规范[38]中规定抗拉铠装层疲劳分析采用Miner 法则和S-N 数据,若按标准规定条件下试验得到的压力值小于其承载极限,则可不使用Miner 法则。Kalman 等[39]结合API RP 17J[38]、API RP 17B[40]、DNV RP A203[41]规范,提出一套评估DeepFlex 柔性纤维增强管(FFRP)和柔性混合增强管(FHRP)的完整性流程,在性能评估阶段依据API RP 17B标准对FFRP和FHRP进行动态疲劳测试。通常抗拉铠装层钢丝腐蚀疲劳寿命使用S-N曲线来计算,如式(1)所示:

其中,N为失效循环次数,ΔS为应力范围,m为斜率参数(常数),C为常数。Berge 等[42]提出铠装钢丝高周区疲劳寿命可按应变—寿命关系来描述,即总应变法评估,如式(2)所示:

其中,Δε为应变范围(弹性和塑性);Nf为失效逆转系数(Nf= 2N,N为失效循环次数);σ′f为疲劳强度系数,MPa;ε′f为疲劳延展指数;E为弹性模量,MPa;b为疲劳强度指数;c为疲劳延性指数。

在上述两式中,式(2)等式右侧第二项在高周区可忽略,在此基础上,使用表面光滑的试样进行疲劳试验,与式(1)方法比较,得到疲劳强度指数b与参数m的关系为b=−1/m,一般b取值−0.05至−0.12,故m取值范围为6至20,结果可为腐蚀疲劳寿命评估时S-N曲线的拟合提供参考。

一些学者的疲劳寿命分析可作为腐蚀疲劳寿命评估的参考。郝建伶等[43]根据环空检测数据,选择S-N曲线,建立柔性管道模型,通过雨流计数法得到的应力序列的疲劳周期,计算出柔性管道疲劳寿命。庞国良[44]考虑波浪、海流及上部平台运动,计算得到立管热点处的载荷响应时程,结合柔性管道数值模型,得到抗拉层应力响应时程,基于S-N 曲线和Miner 线性累计损伤理论,计算了立管不同抗拉层的疲劳寿命。朱佳等[45]建立柔性管道模型,计算了不同来浪角度浮体晃动背景下柔性管道的疲劳寿命,计算考虑了风浪数据,可对风浪流与腐蚀共同作用下的疲劳寿命评估提供参考。

还有部分学者考虑更多的影响因素,改进钢丝腐蚀疲劳评估方法。Krishnan 等[46]考虑点蚀对钢丝疲劳寿命的影响,在空气和海水两种环境下对无点蚀和预先点蚀的抗拉铠装层钢丝试样进行一系列小规模疲劳试验,得到的数据可以为立管的设计和疲劳寿命评估提供参考。Favaro Borges 等[47]改进柔性管道抗拉铠装层腐蚀疲劳评估方法,样品在进行疲劳腐蚀试验时,考虑了疲劳与腐蚀的共同作用,即在人工模拟海水环境中进行疲劳试验,随后对比原S-N 曲线,验证了新S-N 曲线的可靠性,改进的方法能更准确地预测水淹环空条件下运行管道的剩余寿命。

关于抗拉铠装层钢丝腐蚀疲劳寿命,目前已有一些评估方法和结果,并在实际生产中得到应用,但由于海水中环境复杂,环空内条件变化,这些结果存在局限性,因此需要对各种环境中的钢丝腐蚀进行试验研究总结,得到适用性更广的评估方法。

2.3 非黏结柔性管道抗拉铠装层腐蚀应对措施

腐蚀应对措施主要围绕避免外包覆层损坏、钢材设计选择、腐蚀防护评估开展,以尽可能延长柔性管道的寿命。

在安装过程中,通过严格执行程序来减小外包覆层损坏的可能性。在运行过程中,要防止环空排气系统堵塞导致外包覆层破裂,因此必须定期检查和连续监测排气量和排气系统流量。

此外,还可以通过设计和研究合格的耐腐蚀钢材来减轻腐蚀影响。Liu等[48]通过浸泡试验,研究了用于柔性管道铠装层的高强度钢的CO2腐蚀行为和氢致开裂行为(HIC、SSCC 和HE),发现按特定标准设计的回火马氏体钢材具有优良的抗HIC、SSCC、HE 和CO2腐蚀性能,而铁素体则未达到抗HIC 和SSCC 标准。高秀华等[49]设计开发了一种低合金高强度海洋软管用钢,其屈服强度大于600 MPa,满足抵抗氢脆、抗氢致开裂、抗应力腐蚀开裂的性能。这可以作为钢丝材料选取的参考。

预防腐蚀要确保腐蚀防护有效程度。工程中平台和柔性管道的阴极保护设计常常由不同团队设计,导致立管直接与平台主体连接时需要考虑两者阴极保护的兼容性,即计算电流衰减,确定柔性管道阴极保护不受平台阴极保护系统阳极影响的安装位置[50]。非黏结柔性管道的腐蚀防护状态评估研究极少,在进行评估时可参考海底钢管的腐蚀防护评估方法和经验,检测保护电位有效性、牺牲阳极状态等相关内容[51]。

在面对避免腐蚀或减轻腐蚀影响的问题时,要采取合理策略来处理。运行过程中发现腐蚀,通常是监测到数据异常,此时,应及时采取必要措施,对异常数据进行分析,找到腐蚀严重位置,快速部署检测设备,并通过事故树分析系统故障原因,开展维修补救行动[52]。Charlesworth 等[7]分析了英国石油公司某退役立管全生命周期的应对过程,该管道外包覆层曾出现破裂,在检查发现后立即进行了修复,并在环空中注入缓蚀剂以减轻腐蚀和腐蚀疲劳的影响,最后柔性管道因钢丝达到设计疲劳寿命而退役,解剖后发现管道聚合物层和铠装层的总体状况良好,钢丝和骨架层均只出现有限腐蚀,耐磨层出现磨损,疲劳试验表明服役的抗拉铠装层钢丝疲劳寿命与设计寿命相当,这说明英国石油公司采取的腐蚀应对措施和方案是有效的。

目前为减轻腐蚀带来的完整性问题,应对措施主要围绕检测和监测结构完整、研究耐腐蚀材料、确保腐蚀防护有效进行,国内外学者均对此进行了研究,但国内的相关领域起步较晚,需要更多的试验和运行经验,开发出更成熟的解决措施。

3 结 语

抗拉铠装层是柔性管道的重要结构,钢丝的腐蚀会影响柔性管道的服役寿命,严重时可能影响管道运行安全,因此研究腐蚀机理和腐蚀疲劳评估方法及应对措施具有重要意义。随着非黏结柔性管道抗拉铠装层腐蚀研究的深入,其腐蚀机理愈发清晰,腐蚀疲劳评估方法不断完善,检测方法和设备不断升级,国内也在近几年开始进行柔性管道的环空检测,用于评估柔性管道状态,但是由于环空环境复杂,现有的腐蚀机理理论、腐蚀疲劳评估方法和腐蚀应对措施仍不足以应对柔性管道环空内复杂多变的情况。对国内外腐蚀机理研究、检测方法、腐蚀疲劳寿命评估和腐蚀应对措施进行总结,并给出建议,希望可以为下一步研究提供帮助:

1)非黏结柔性管道环空环境在破损状态下的相关研究较少。破损柔性管道的应用环境复杂,管道受到内外环境的干扰,内部环空环境不断变化。尤其是当外包覆层出现损坏,环空处于较为开放的环境时,内部的水环境、气体环境、压力等不稳定,使得抗拉铠装层钢丝更易发生腐蚀。目前学者在管道完好情况下的气体渗透速度、冷凝水和钢丝腐蚀速率等方面有一定的研究,但在管道破损下抗拉铠装层腐蚀研究较少,如缺少外包覆层损坏持续时间对抗拉铠装层腐蚀反应类型及腐蚀速率影响的研究,未来需获取相关数据为管道维抢修提供参考。

2)腐蚀机理中影响腐蚀因素的研究仍不够全面。在研究抗拉铠装层腐蚀机理时,冷凝水流动、冷凝水积聚程度、O2等因素对CO2腐蚀的影响还需要进一步研究;环空内钢丝腐蚀速率和腐蚀产物保护层与H2S积聚过程的关系值得考虑;海水中氯化物对点蚀和腐蚀产物的影响还要通过试验进一步确认;钢丝镀锌层、钢丝微动磨损对腐蚀的影响还未有相关研究。

3)国内监测和检测方法的研究和应用仍缺少经验。柔性管道抗拉铠装层腐蚀检测已有较为成熟的方法和检测设备,未来发展趋势主要体现为检测方法和设备一体化,即一次完成各个检测,检测结果互相验证,并生成模型。国内柔性管道检测起步较晚,仍需借助国外设备检测环空环境,未来应积累检测技术经验,努力实现检测设备国产化。

4)腐蚀疲劳试验仍然处于研究单个腐蚀影响因素的阶段。目前评估抗拉铠装层腐蚀疲劳寿命的方法为分别测定几个腐蚀影响因素下的S-N 曲线来计算腐蚀疲劳寿命,而在实际生产中,多个因素综合作用,共同影响环空腐蚀环境,使得腐蚀环境不同于实验室模拟环境,单个因素下的试验和试验结果适用范围较小,评估结果准确性较低,因此在进行抗拉铠装层腐蚀疲劳寿命研究时,应尽可能同时考虑多个腐蚀影响因素。

5)在未来,可通过发展柔性管道检测监测技术和监测设备,尽可能多的获取钢丝腐蚀数据和环空环境数据,同时结合腐蚀疲劳试验和有限元分析,建立和完善非黏结柔性管道抗拉铠装层腐蚀疲劳数据库,在此基础上,研究复杂条件下腐蚀对钢丝疲劳寿命的影响,尽可能量化各个影响因素,方便非黏结柔性管道抗拉铠装层腐蚀分析,降低后续完整性管理成本。