晶种加入条件下Ce2(C2O4)3的连续沉淀工艺

2023-08-24李传博

余 云,王 博,李传博

中国原子能科学研究院 放射化学研究所,北京 102413

草酸盐沉淀法是钚尾端后处理工艺中沉淀工段通常使用的钚转化方法[1]。经乏燃料后处理工艺制得的Pu(NO3)3料液(2BP),在经氧化破坏和钚调价后,加入草酸发生反应转变成Pu(C2O4)2沉淀,经过滤后获得Pu(C2O4)2沉淀颗粒[2]。

国际上先进的钚尾端处理工艺均采用Pu(C2O4)2连续生产的方式[3]。法国[4]、英国[5]和俄罗斯[6]等根据自身多年的处理技术的研发和工厂运行经验,均提出钚尾端处理工艺的重要研究方向之一是实现钚的连续化转化和处理。为使在杯式沉淀器中制备得到的Pu(C2O4)2颗粒粒径较大而集中,且避免小颗粒的产生,在实际的工艺生产过程中,通常将Pu(C2O4)2颗粒过滤后得到的含有微小晶粒的部分母液作为晶种料液重新返加至沉淀反应器中[7]。

由于钚具有较强的放射性和毒性,本研究采用Ce2(C2O4)3来模拟Pu(C2O4)2进行连续沉淀工艺研究。使用Ce2(C2O4)3作为模拟物的依据如下:(1) Ce(Ⅲ)相较于Ce(Ⅳ)不具有强氧化性,在酸性介质中不会使草酸氧化,Ce2(C2O4)3[8]和Pu(C2O4)2[9]成核动力学方程非常相近,虽然生长动力学方程略有差异[10],但是由于团聚过程的作用,两种草酸盐沉淀后的粒径分布和平均粒径保持基本一致[11];(2) 过饱和度是沉淀过程的推动力[12],利用不同酸度下Ce2(C2O4)3溶解度随酸度的变化趋势,设置适宜的酸度,可以使得两种不同体系在沉淀前后的过饱和度变化相一致[13];(3) 由于Ce(Ⅳ)具有强氧化性,在酸性环境中无法与草酸共存,故采用Ce(Ⅲ)。本工作拟考察晶种加入比例、温度、Ce(NO3)3料液浓度和晶种加料区域等对Ce2(C2O4)3产品颗粒粒径和分布的影响。

1 实验部分

1.1 仪器和试剂

Bettersize2600E颗粒计数器,丹东百特仪器有限公司;Multimode 8原子力显微镜(AFM),布鲁克科技有限公司;TOUCH3000注射泵,北京华海电联科技有限公司;YZ515x蠕动泵,LongerPump公司;OCEAN SR微型光谱仪,蔚海光学科技有限公司;Vega3扫描电镜,Tescan公司;杯式沉淀器,自制。

二水合草酸、六水合硝酸亚铈、无水乙酸钠,分析纯,国药集团化学试剂有限公司;硝酸,分析纯,西陇科技股份有限公司;冰乙酸,分析纯,天津恒兴化学有限公司;偶氮胂(Ⅲ),分析纯,上海波尔化学有限公司。

1.2 Ce2(C2O4)3溶解度测量

取2.18 g Ce(NO3)3溶于水中,使用500 mL容量瓶定容配制出140 mg/L Ce(NO3)3溶液;加水稀释成0~140 mg/L的Ce(NO3)3浓度梯度溶液,然后分别与等体积1 mol/L硝酸+0.2 mol/L草酸溶液混合,制得0.5 mol/L硝酸+0.1 mol/L草酸溶液条件下的0~75 mg/L Ce2(C2O4)3标准溶液。采用偶氮胂配位显色紫外分光光度法[14]测量Ce2(C2O4)3浓度标准曲线。在添加缓冲溶液(乙酸钠-乙酸)和偶氮胂显色剂后,使用微型光谱仪在660 nm下测量标准溶液的吸光度,所得的标准曲线示于图1。

图1 偶氮胂配位显色紫外分光光度法测量Ce3+浓度的标准曲线Fig.1 Standard curve for measuring Ce3+ concentration by azoarine complexing ultraviolet spectrophotometry

1.3 杯式沉淀器中Ce3+浓度分布测量

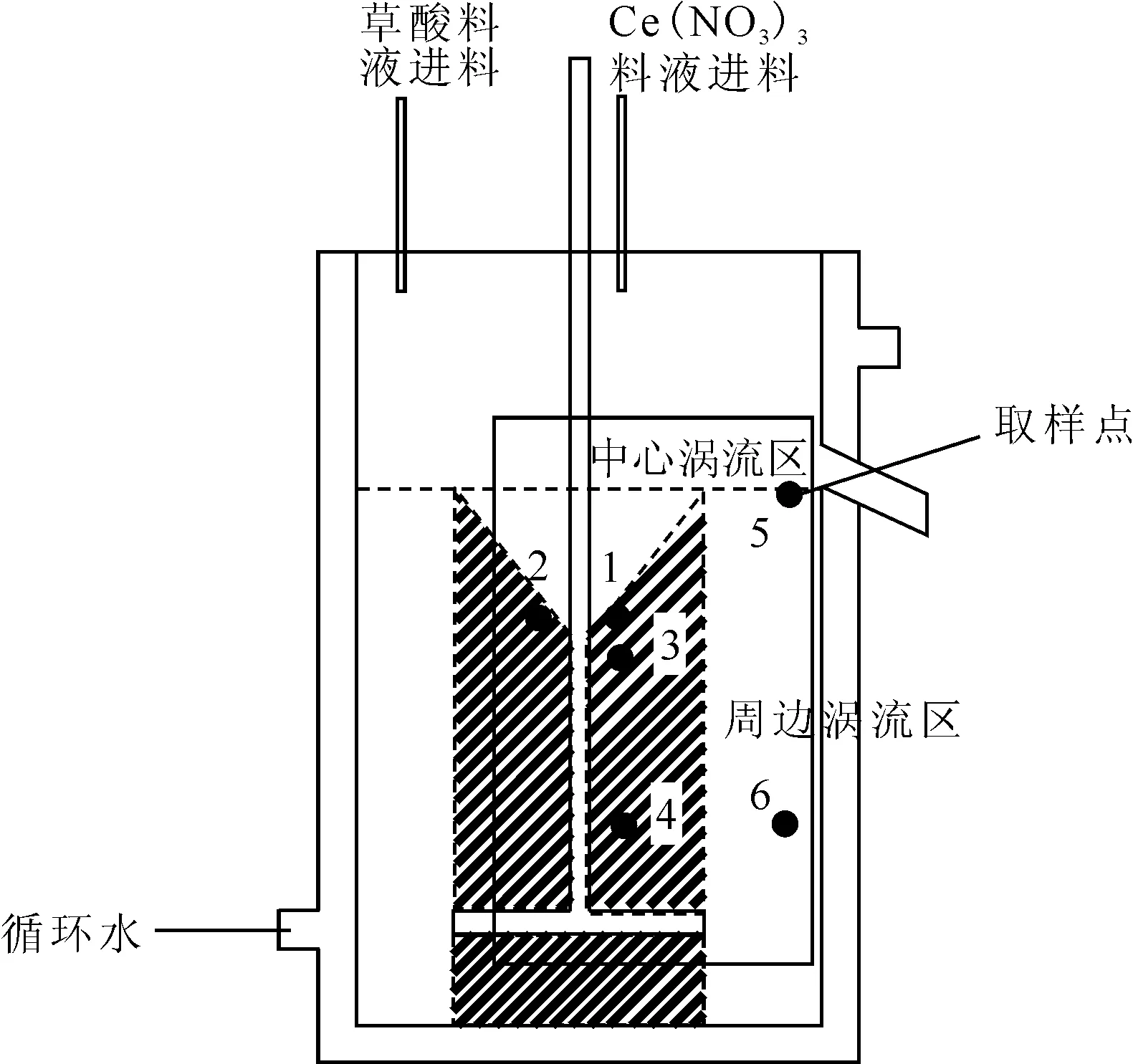

在40.0 ℃下,向0.75 L的杯式沉淀器(装置简图示于图2)中预先加入0.4 L 0.5 mol/L硝酸+0.1 mol/L草酸溶液。开启搅拌,搅拌速率为500 r/min,搅拌桨为四叶搅拌桨,离反应器底部约0.5 cm。蠕动泵用于Ce(NO3)3料液的进料,注射泵用于草酸料液的进料。Ce(NO3)3料液从距离中心0.5 cm处的中心涡流区进料,进料浓度为0.21 mol/L,硝酸浓度为0.5 mol/L,流速为10.9 mL/min;草酸料液从距离中心4 cm的周边涡流区进料,进料浓度为0.38 mol/L,硝酸浓度为0.08 mol/L,流速为16.1 mL/min。反应结束后母液酸度为0.5 mol/L,草酸浓度为0.1 mol/L,表观反应时间为25 min。连续沉淀反应进行20 min后开始母液取样。取样点侧面图和俯视图分别示于图2、3。中心涡流区域上、中、下共4个取样点,标号1—4,其中上取样点左右对称共2个,位于液面处;中、下取样点离液面距离分别为2 cm和8 cm。周边涡流区域上下两个取样点,标号5—6,下取样点离液面距离为8 cm。将每个点取得的样品立即加入到一定体积的稀释液(0.5 mol/L硝酸+0.1 mol/L草酸溶液)中迅速稀释,将溶液过饱和比((式(1))降至1左右。每个取样点取样3次,之后用紫外分光光度法分析经0.22 μm孔径过滤得到的上清液中的Ce3+浓度,方法同1.2节。

1—6为取样点图2 杯式沉淀反应器装置简图Fig.2 Schematic diagram of cup precipitation reactor device

图3 取样点水平位置图Fig.3 Horizontal location map of sampling points

S=c过饱和/c饱和

(1)

式中:S,过饱和比;c过饱和,溶液过饱和浓度;c饱和,溶液饱和浓度。

1.4 晶种配制

5.0 ℃下,将一定体积的0.75 mol/L Ce(NO3)3以6.00 mL/min的速率滴加至两倍体积的0.38 mol/L草酸中。制备获得D50(一个样品的累计分布百分数达到50%时所对应的粒径)≈8 μm的Ce2(C2O4)3颗粒,作为用于连续沉淀实验的晶种保存,为保证沉淀实验所使用晶种的重复性,实验过程中所使用的晶种均为同一次实验制备所得。每次先将晶种颗粒加入400 mL 0.50 mol/L硝酸、0.10 mol/L草酸中,超声振荡5 min,然后以950 r/min的转速将晶种与溶液混匀,制得晶种料液。实验时,需要在搅拌混匀的状态下用蠕动泵将晶种料液以6.00 mL/min的流速加入沉淀反应器。

为了满足不同量级实验的要求,并对不同产品通量下的实验结果进行分析对比,使用晶种加入比例来代替晶种加入质量进行实验。定义晶种加入比例为加入的晶种Ce元素质量占Ce(NO3)3料液中Ce元素质量的比例。

1.5 连续沉淀实验

在50.0 ℃下,预先向0.75 L的杯式沉淀器中加入0.75 L 0.5 mol/L硝酸+0.1 mol/L草酸溶液。开启搅拌,搅拌速率为600 r/min,搅拌桨为四叶搅拌桨,离反应器底部约0.5 cm。开启两台蠕动泵和一台注射泵,分别用于晶种料液、Ce(NO3)3料液、草酸料液进料,控制表观反应时间为25 min。Ce(NO3)3料液从距离中心0.5 cm处的中心涡流区进料,晶种和草酸料液从距离中心4 cm的周边涡流区分开进料。反应结束后母液酸度为0.5 mol/L,草酸浓度为0.1 mol/L。沉淀反应的具体工艺条件列入表1。沉淀反应至4 min时开始对出口处颗粒取样并测量其粒径分布,然后用紫外分光光度法测量Ce3+浓度,方法如1.2节所述。每个实验总运行时间不超过1.5 h。沉淀实验结束后,对沉淀产物和母液取样并用真空泵抽滤,先后用水和乙醇各洗涤2次;将沉淀产物在常温下放置,自然风干后称重,并用扫描电镜观察颗粒形貌。连续沉淀实验的目的是通过工艺优化获得粒径较大且分布集中的沉淀颗粒,本实验以连续沉淀过程稳定后的颗粒粒径分布的D50值作为工艺优化的评判标准。各实验的具体工艺参数列入表2。

表1 Ce2(C2O4)3沉淀反应实验条件Table 1 Experimental conditions for precipitation of Ce2(C2O4)3

表2 Ce2(C2O4)3沉淀工艺实验条件变量控制Table 2 Variable control of experimental conditions for precipitation of Ce2(C2O4)3

2 结果与讨论

2.1 杯式沉淀器中Ce3+浓度分布

采用1.3节的方法,测得沉淀反应器内取样点1—6的Ce3+浓度分别为0.944、0.516、0.420、0.197、0.197、0.197 mmol/L。在中心涡流区域中,取样点Ce3+浓度随着取样点深度增加而减小;深度约1 cm的取样点1处Ce3+浓度明显高于其他取样点;而在周边涡流区域中,上部取样点5与下部取样点6处的Ce3+浓度却近乎相等。其原因为杯式沉淀器中的溶液在搅拌桨作用下形成两个相对独立的流动区域:以搅拌桨和搅拌轴为轴心的中心涡流区域和环绕在中心涡流区域周围的周边涡流区域[15];从中心涡流区加入的Ce(NO3)3料液被束缚在中心涡流区域内部,自上而下扩散,并同时伴随发生Ce(NO3)3成核和晶粒生长;流动至中心涡流区域底部的颗粒混合液向四周扩散至周边涡流区域,并从周边涡流区底部向上扩散至溶液表层。因此取样点1—4处Ce3+浓度逐渐递减,4—6处Ce3+浓度相对保持一致。说明Ce(NO3)3成核和晶粒生长过程主要发生在Ce3+溶液从中心涡流区域表层向溶液底部的传质过程中。

2.2 晶种加入比例对沉淀颗粒的影响

(1) 晶种加入比例对沉淀颗粒粒度的影响

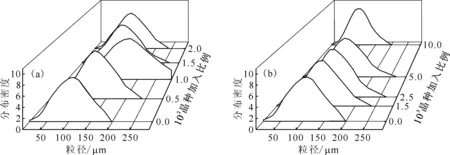

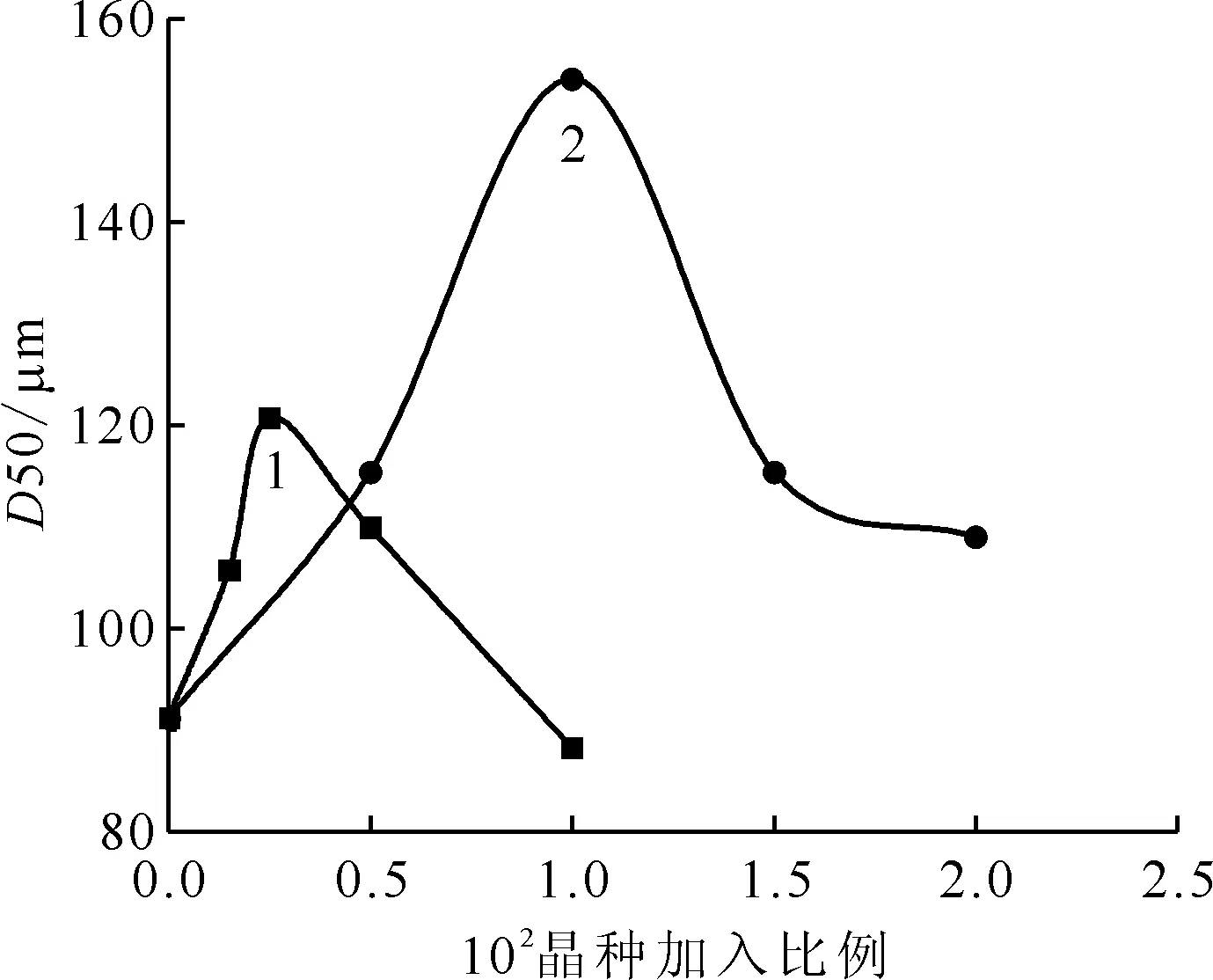

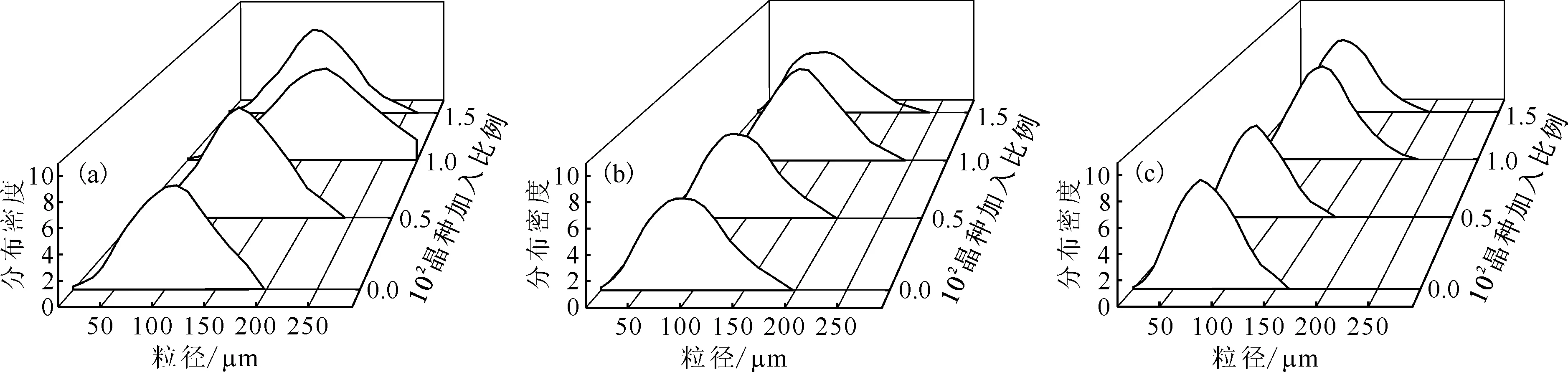

采用1.5节中的方法,Ce(NO3)3浓度分别为0.084、0.167 mol/L,晶种从周边涡流区加入且晶种加入比例为0~2.0×10-1时,生成的Ce2(C2O4)3沉淀产物颗粒粒径分布结果示于图4。由于加入的晶种粒径为1~10 μm,为比较无晶种和加入晶种两个条件下的颗粒粒径分布,因此本工作中所有沉淀颗粒的粒度分布图均不包含10 μm以下颗粒,下同。沉淀颗粒D50随晶种加入比例的变化曲线示于图5。

(a)——c(Ce(NO3)3)=0.167 mol/L,对应表2中工艺条件1—5;(b)——c(Ce(NO3)3)=0.167 mol/L,对应表2中工艺条件5—8;(c)——c(Ce(NO3)3)=0.084 mol/L,对应表2中工艺条件9—12图4 不同Ce(NO3)3浓度和晶种加入比例下颗粒粒度分布Fig.4 Particle size distribution under different Ce(NO3)3 feed concentrations and seed addition ratios

1——c(Ce(NO3)3)=0.167 mol/L,对应表2工艺条件1—6;2——c(Ce(NO3)3)=0.084 mol/L,对应表2工艺条件9—13 图5 沉淀颗粒D50随晶种加入比例的变化曲线Fig.5 Variation curves of precipitated particles D50 with seed addition

由图4(a)、(b)和图5的曲线1可知:当Ce(NO3)3浓度为0.167 mol/L、晶种加入比例为0~2.0×10-2时,Ce2(C2O4)3颗粒D50随着晶种加入比例的增加先增大后减小;当晶种加入比例为1.0×10-2时,对应D50达最大值,为154.1 μm,相比无晶种加入时,Ce2(C2O4)3沉淀颗粒D50值增加了62.2 μm。其原因为:一定比例的晶种加入可以为Ce2(C2O4)3沉淀反应提供成核和生长位点,抑制了成核作用,有利于晶核的生长和颗粒粒径变大;但当晶种加入比例过大时,大量的晶种提供了过多的生长位点,反而使沉淀颗粒平均粒径趋于减小。

由图4(c)和图5曲线2可知:当Ce(NO3)3浓度为0.084 mol/L、晶种加入比例为0~1.0×10-2时,Ce2(C2O4)3颗粒D50随着晶种加入比例的增加先增加后减小;当晶种加入比例为5.0×10-4时,对应D50达最大值,为154.7 μm。其原因为:Ce(NO3)3浓度为0.084 mol/L,沉淀反应区域过饱和度较低,较小的晶种加入比例已经可以提供足够的晶体生长位点,满足晶体生长的需求。因此,当晶种加入比例仅为5.0×10-4时,D50就已经达到最大值。

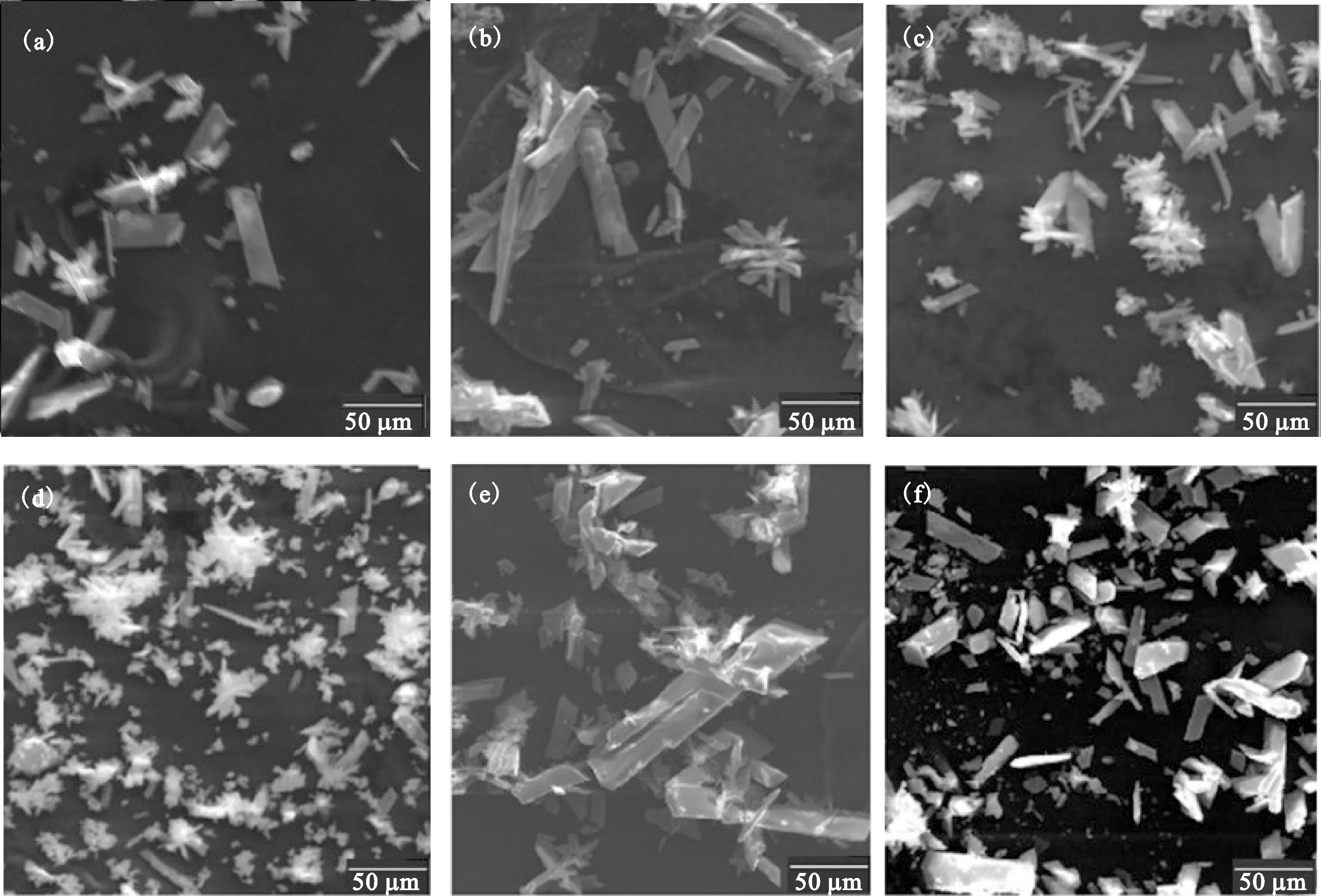

(2) 晶种加入比例对沉淀颗粒形貌的影响

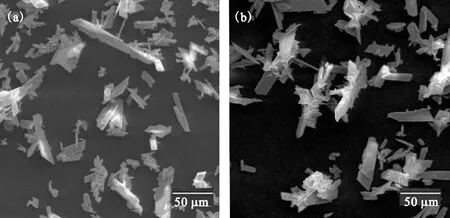

采用1.5节的实验方法,晶种加入比例对Ce2(C2O4)3沉淀颗粒形貌的影响示于图6。由图6可知:不同工艺条件下生成的Ce2(C2O4)3沉淀颗粒形状均包括较为规则的片状长条形、碎片形和不规则的针状聚集形。由图6 (a)—(d)可知:当晶种加入比例由0增大至1.0×10-2时,较为规则的片状长条形颗粒数量明显增加;当晶种加入比例由1.0×10-2增大至2.0×10-1时,片状长条形颗粒单体体积变小,碎片形、不规则的针状聚集形颗粒数量显著增加。由图6(e)、(f)可知:当晶种加入比例由0增大至1.0×10-2时,同样是片状长条形颗粒单体体积变小,且碎片形、不规则的针状聚集形颗粒数量增加。

c(Ce(NO3)3),mol/L:(a)—(d) ——0.167,(e)、(f)——0.084晶种加入比例:(a)——0,(b)——1.0×10-2,(c)——1.0×10-1,(d)——2.0×10-1,(e)——0,(f)——1.0×10-2;(a)—(f)依次对应表2中工艺条件1、3、7、8、9、13 图6 不同Ce(NO3)3浓度和晶种加入比例下沉淀颗粒形貌Fig.6 Particle morphologies under different Ce(NO3)3 concentrations and seed addition ratios

2.3 晶种加料区域对沉淀颗粒的影响

(1) 晶种加料区域对沉淀颗粒粒度的影响

采用1.5节的实验方法,Ce(NO3)3浓度均为0.167 mol/L时,晶种分别从中心涡流区和周边涡流区加入,当晶种加入比例为0~2.0×10-2时,生成的Ce2(C2O4)3沉淀产物颗粒粒径分布结果示于图7,沉淀颗粒D50随晶种加入比例变化的曲线示于图8。由图8可知:当晶种加入比例为0~2.0×10-2时,无论晶种加入中心涡流区或周边涡流区,Ce2(C2O4)3颗粒D50均随晶种加入比例的增加先增后减;当晶种加入中心涡流区域,晶种加入比例为2.5×10-3时,D50达最大值120.7 μm;而晶种加入周边涡流区域,晶种加入比例为1.0×10-2时,D50达最大值154.1 μm。其原因为:(1) 因为Ce2(C2O4)3沉淀反应主要发生在中心涡流区上层,加入中心涡流区域内的晶种被束缚在该区域内自上而下扩散,区域内提供了相对较多的晶粒生长点,因此适宜的晶种加入比例相对较小;(2) 而加入周边涡流区域的晶核则会自上而下在整个溶液区域,包括在周边涡流区域和中心涡流区域内扩散;进入中心涡流区域中的晶核数量相对较小,因此适宜的晶种加入比例相对较小;且周边涡流区域内的晶粒可以借助来自中心涡流区的母液生长,在各自的最佳晶种加入比例下,周边涡流区组的D50大于中心涡流区组的值。

(a)——表2工艺条件1—5;(b)——表2工艺条件1和14—17图7 不同晶种加料方式下颗粒粒度分布Fig.7 Particle size distribution under different feeding methods

1——表2工艺条件1和14—17;2——表2工艺条件1—5 图8 不同晶种加料区域下产物颗粒的D50随晶种加入比例的变化曲线Fig.8 Variation curves of D50 values with seed addition ratios under different seed feeding positions

(2) 晶种加料区域对沉淀颗粒形貌的影响

采用1.5节的实验方法,晶种加料区域对Ce2(C2O4)3沉淀颗粒形貌的影响示于图9。由图9可知:两种晶种加料区域下所得的沉淀颗粒形状均包括:较为规则的片状长条形、碎片形和不规则的片状聚集形。从周边涡流区加入晶种时,片状长条形颗粒数量更多,碎片形颗粒更少。

(a)——在中心涡流区加料,晶种加入比例为2.5×10-3,对应表2工艺条件15;(b)——在周边涡流区加料,晶种加入比例为1.0×10-2,对应表2工艺条件3 图9 不同晶种加料区域下的颗粒形貌Fig.9 Particle morphologies at different seed feeding positions

2.4 温度对沉淀颗粒的影响

(1) 温度对沉淀颗粒粒度的影响

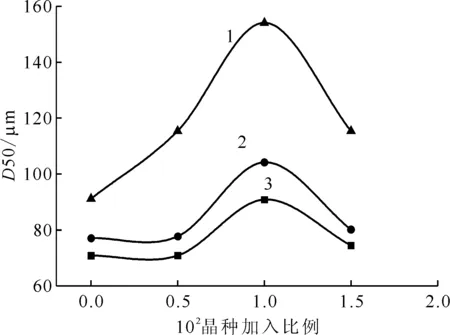

采用1.5节的实验方法,不同温度下Ce2(C2O4)3沉淀颗粒粒径分布结果示于图10,沉淀颗粒D50随晶种加入比例变化的曲线示于图11。由图11可知:Ce2(C2O4)3颗粒D50均随着晶种加入比例的增加先增大后减小;随着温度的减小,D50最大值依次递减,分别为154.1、104.2、90.9 μm;沉淀颗粒D50达最大时对应的晶种加入比例均为1.0×10-2左右,其原因是:虽然温度的升高会使得Ce2(C2O4)3颗粒溶解度增加,使中心涡流区域中的过饱和度略有变化,理论上不同温度下的D50最大值应略有差异,但是温度升高会大大提高晶粒的生长速率,并起到主要作用,使得不同温度下适宜的晶种加入比例趋于相同,但沉淀颗粒D50随温度升高而增大。

c(Ce(NO3)3)=0.167 mol/L,晶种从周边涡流区加入温度,℃:(a)——50.0,对应表2工艺条件1—4;(b)——40.0,对应表2工艺条件18—21;(c)——30.0,对应表2工艺条件22—25 图10 不同温度下颗粒粒度分布Fig.10 Particle size distribution at different temperatures

温度,℃:1——50.0,对应表2工艺条件1—4;2——40.0,对应表2工艺条件18—21;3——30.0,对应表2工艺条件22—25 图11 晶种加入比例对沉淀颗粒D50的影响Fig.11 Effect of seed addition ratios on particles D50

(2) 温度对沉淀颗粒形貌的影响

采用1.5节的实验方法,温度对Ce2(C2O4)3沉淀颗粒形貌的影响示于图12。由图12可知:不同温度和晶种加入比例下生成的Ce2(C2O4)3沉淀颗粒形状均包括较为规则的片状长条形、碎片形、不规则的片状聚集形和不规则的针状聚集形。温度从30.0 ℃增加至50.0 ℃时,沉淀颗粒的形状由以针状聚集形为主转变为以片状聚集形为主,再转变到以片状长条形为主,颗粒的单体体积增大。晶种的加入对沉淀颗粒的形状几乎无影响,但会使沉淀颗粒的单体体积增大。

(a)—(c)为不加晶种组,(d)—(f)为晶种加入比例为1.0×10-2温度,℃:(a)、(d)——30.0,(b)、(e)——40.0,(c)、(f)——50.0,(a)—(f)依次对应表2中工艺条件22、18、1、24、20和3 图12 不同温度下产物颗粒形貌Fig.12 Particle morphology at different temperatures

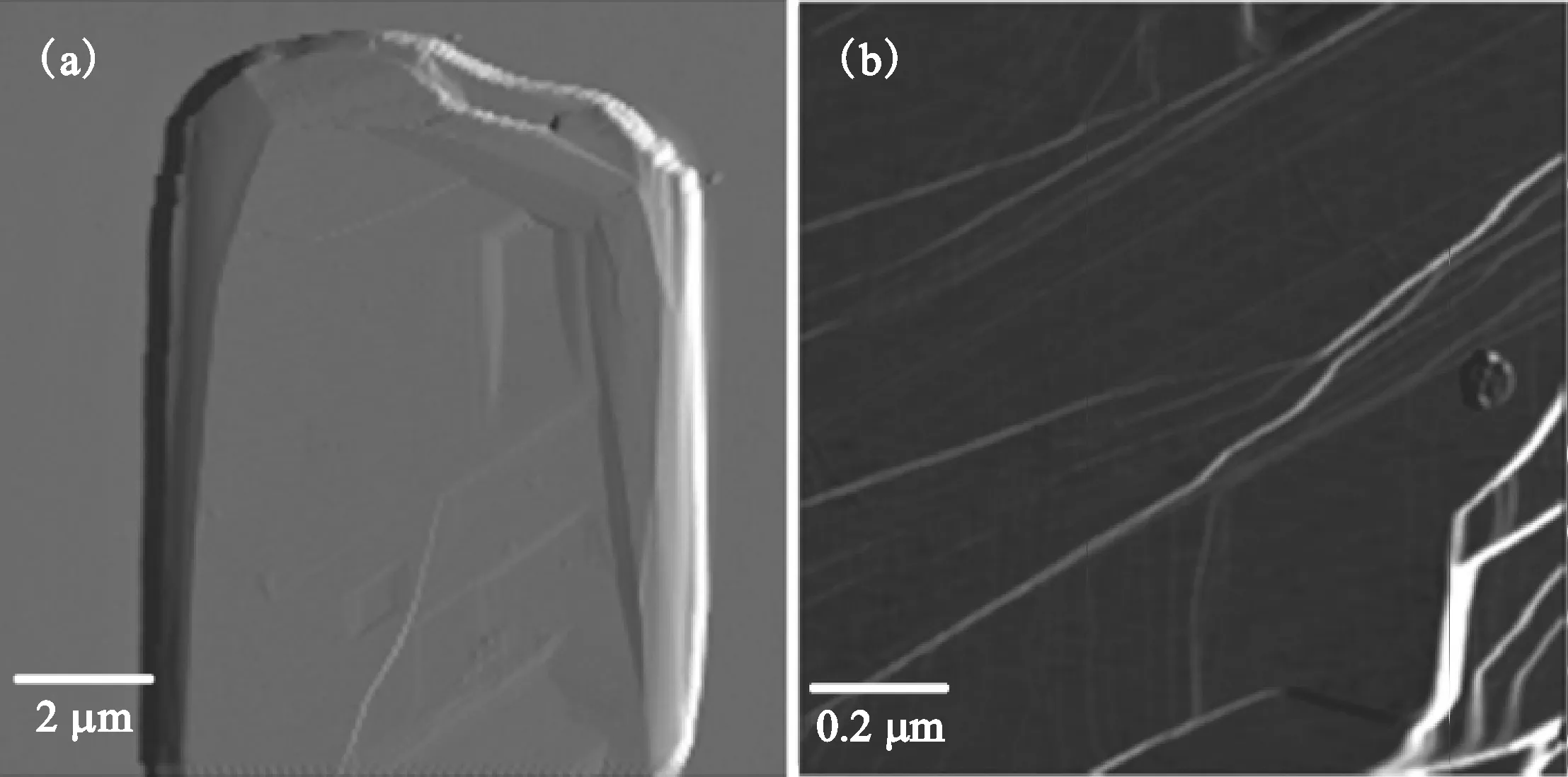

2.5 Ce2(C2O4)3晶粒微观形状与生长方式

采用1.5节的实验方法与表2中编号14的工艺条件,取反应4 min时的颗粒,使用AFM扫描Ce2(C2O4)3晶粒的形貌示于图13。由图13可知:Ce2(C2O4)3晶粒是由许多层薄片所组成,单个Ce2(C2O4)3晶粒微观上以层状叠加的形式生长而成,即属于螺旋增长机制[16],经AFM测得晶粒单层薄片厚度约为16 nm。

反应4 min,50.0 ℃,c(Ce(NO3)3)=0.167 mol/L,晶种加入比例为2.5×10-3图13 沉淀反应早期Ce2(C2O4)3颗粒表面形貌图Fig.13 Surface topography of Ce2(C2O4)3 particles in early reaction of precipitation

3 结 论

在杯式沉淀器中采用Ce2(C2O4)3模拟Pu(C2O4)2进行连续沉淀实验研究,得出以下结论:

(1) Ce2(C2O4)3沉淀过程中,较高的温度、较低的Ce(NO3)3浓度以及晶种从周边涡流区进料更有利于沉淀颗粒平均粒径的增大;在30.0~50.0 ℃、Ce(NO3)3浓度均为0.167 mol/L、晶种料液从周边涡流区加入时,适宜的晶种加入比例均为1.0×10-2;在50.0 ℃、Ce(NO3)3浓度均为0.084 mol/L、晶种料液从周边涡流区加入时,适宜的晶种加入比例为5.0×10-4;在50.0 ℃、Ce(NO3)3浓度均为0.167 mol/L、晶种料液从中心涡流区加入时,适宜的晶种加入比例为2.5×10-3。

(2) Ce(NO3)3成核和晶粒生长过程均主要发生在Ce3+溶液从中心涡流区域表层向溶液底部的传质过程中。

(3) 晶种从中心涡流区域或周边涡流区域加入,沉淀颗粒D50值随着晶种加入比例的增加均呈现先增大后减小的变化规律。

(4) Ce2(C2O4)3沉淀颗粒主要有片状长条形、碎片形、针状聚集形和片状聚集形四种形态。在达到适宜晶种加入比例前,片状长条形颗粒的单体体积随晶种加入比例的增大而增大,之后随晶种加入比例的增大减小,片状聚集形和碎片形颗粒数量的变化趋势与片状长条形颗粒相反。沉淀颗粒的形貌随温度的上升呈现出由以针状聚集形为主转变为片状聚集形和片状长条形为主的趋势。