基于Rocky Dem的宁前胡排种器设计与试验

2023-08-22曹成茂丁武阳刘忠滨安敏慧张雪晨

曹成茂 丁武阳 刘忠滨 安敏慧 张雪晨 秦 宽

(1.安徽农业大学工学院, 合肥 230036; 2.安徽省智能农机装备工程实验室, 合肥 230036)

0 引言

宁前胡是一种药用价值很广的中药材[1-2]。宁前胡种植主要为人工播种,播种时散布较大,行间生长前胡苗,影响中耕除草与收获。轻质、异形不规则的宁前胡种子存在流动性差、易破损等问题。

排种器是影响播种效果的最关键部件,一种高效可靠的排种器是保证播种机工作质量和效率的关键[3-6]。根据工作原理,排种器分为机械式和气力式两种类型[7-9]。气力式排种器对种子的适应性好,单粒精度高,种子损伤率低,但其结构复杂、能耗高,对工作环境要求严格[10-15]。机械式排种器具有结构简单、通用性强、易于实现播种等优点[16-18],已成为丘陵山区宁前胡机械化播种的首选。苏微等[19]设计了轮勺式半夏精密排种器,以特殊的种勺克服半夏种子形状不规则的播种难题;赖庆辉等[20]设计了一种链勺翻转清种式蚕豆精密排种器,通过种勺翻转清除多余种子,从而解决重播指数高的难题;陈玉龙等[21]在投种位置设计组合式导种管能适配多种工作速度,保证粒距均匀性。赖庆辉等[22]在排种轮上增加凸包结构,增加对种群的扰动,从而提高排种性能。此外文献[23-24]针对形状不规则的种子也提出了不同的方法,以提高排种效果。以上研究通过不同方法提高排种性能,但忽略了排种过程中种子的破损情况(种子的破损会导致作物出苗率降低)。

本文基于农艺要求和宁前胡种子的物性参数,提出一种马蹄形轮式宁前胡“条播”排种器,通过理论分析和仿真试验确定排种轮结构参数,并提出一种预测种子破损情况的方法,进行台架试验和田间试验对其验证,以期解决宁前胡种子流动性差、易破损的难题。

1 宁前胡种植农艺

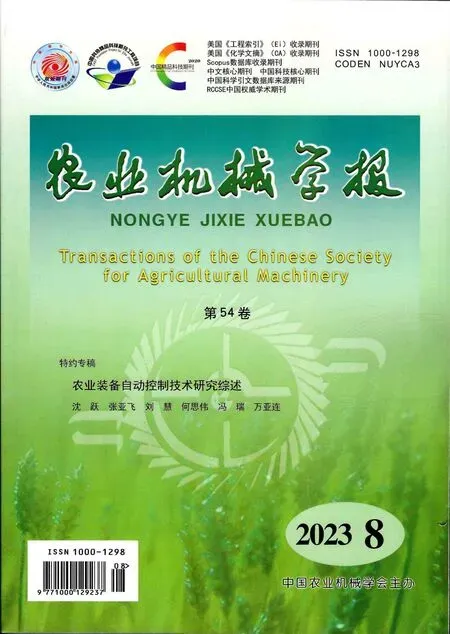

宁前胡垄作种植农艺要求如图1所示,前胡播种方式为“条播”(要求在每一段之间都保留一小段间隔,如图1b所示),因此选用窝眼轮式排种器,图中γ为充种区角度,φ为间隔区角度,S1为种带长度,S2为间隔长度。播种时间分为冬播(12月上旬)和春播(2月上旬至清明节期间)[25],采用3行播种,行距为250 mm,种带宽度为50 mm,播种深度为30 mm,播种量为22.5~37.5 kg/hm2。其播种量为型孔参数的设计提供依据,其他参数为整机设计提供依据。

图1 宁前胡种植农艺示意图Fig.1 Agronomic diagram of Ning-guo Radix peucedani cultivation

2 播种装置结构和工作原理

2.1 宁前胡播种机

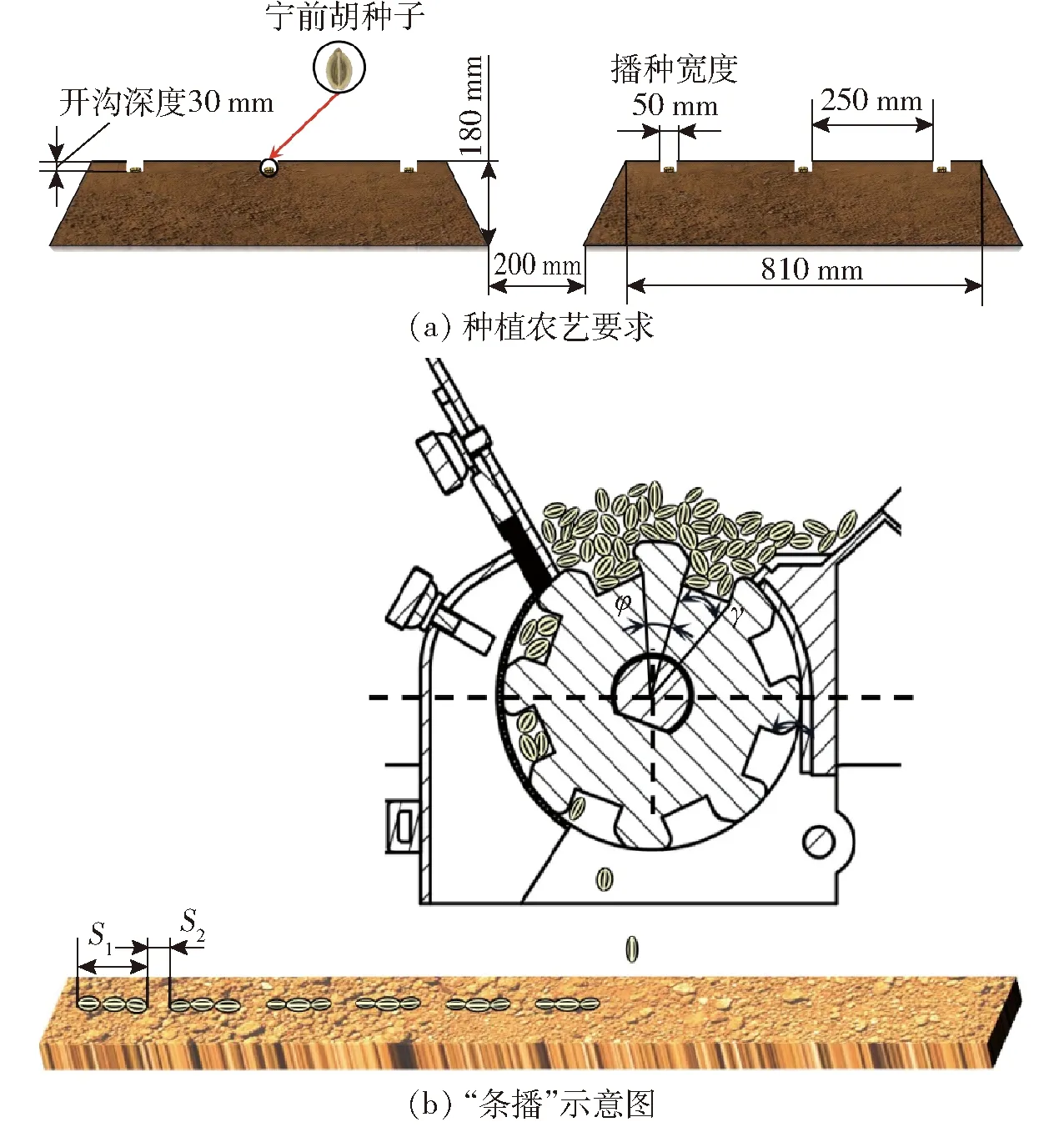

宁前胡播种机主要由排种装置、汽油机、开沟器、变速箱等部分组成,机器结构紧凑,质量轻,转弯半径小,如图2所示。作业时,将排种装置之间间距调整为250 mm,开沟深度调为30 mm,由汽油机提供前进动力,通过从动地轮驱动排种装置工作,种子通过排种装置输送至开沟器开出的种沟内,完成播种。

图2 宁前胡播种机三维结构图Fig.2 3D structure of Ning-guo Radix peucedani seeder1.汽油机启动开关 2.油门控制器 3.扶手 4.开沟器深度调节装置 5.变速箱 6.地轮1 7.开沟器 8.地轮2 9.机架 10.汽油机减速器 11.汽油机 12.排种装置

2.2 排种器工作原理

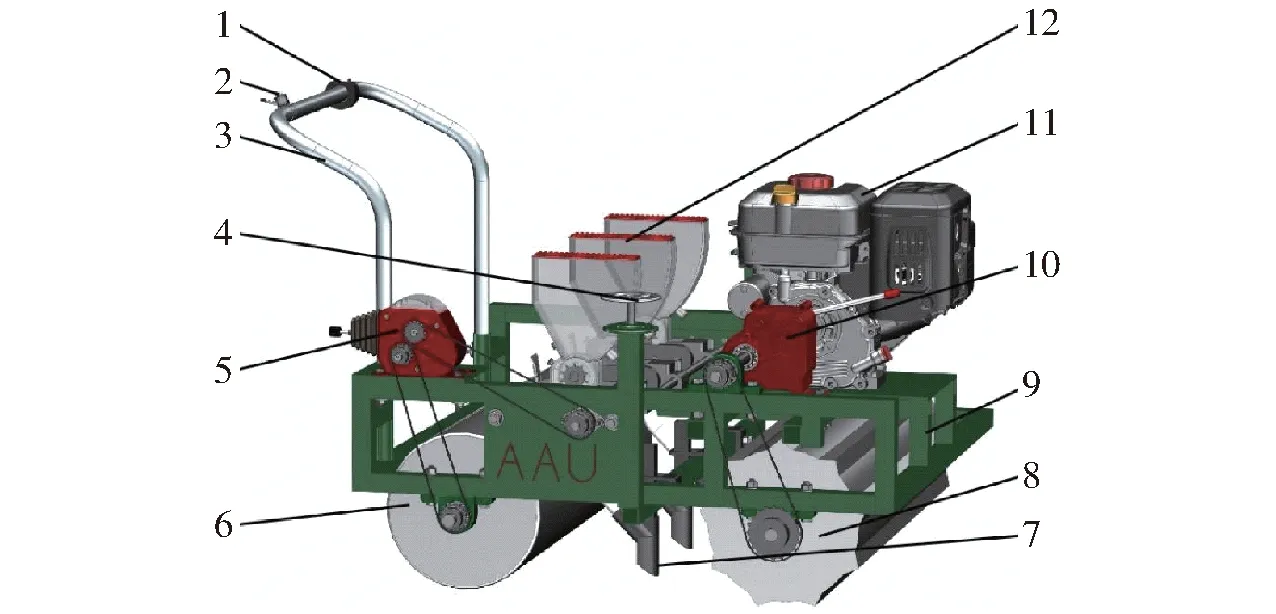

宁前胡排种器主要由排种盒、排种轮、柔性护种装置、软质刮种毛刷和传动装置等组成,如图3所示。

图3 排种器示意图Fig.3 Diagram of seed dispenser1.种盒盖子 2.种盒 3.软质刮种毛刷 4.柔性护种装置 5.排种轮 6.固定装置 7.固定孔1 8.传动轮1 9.排种管 10.传动轮2 11.传动轴 12.固定孔2 13.排种轴 14.泄种孔

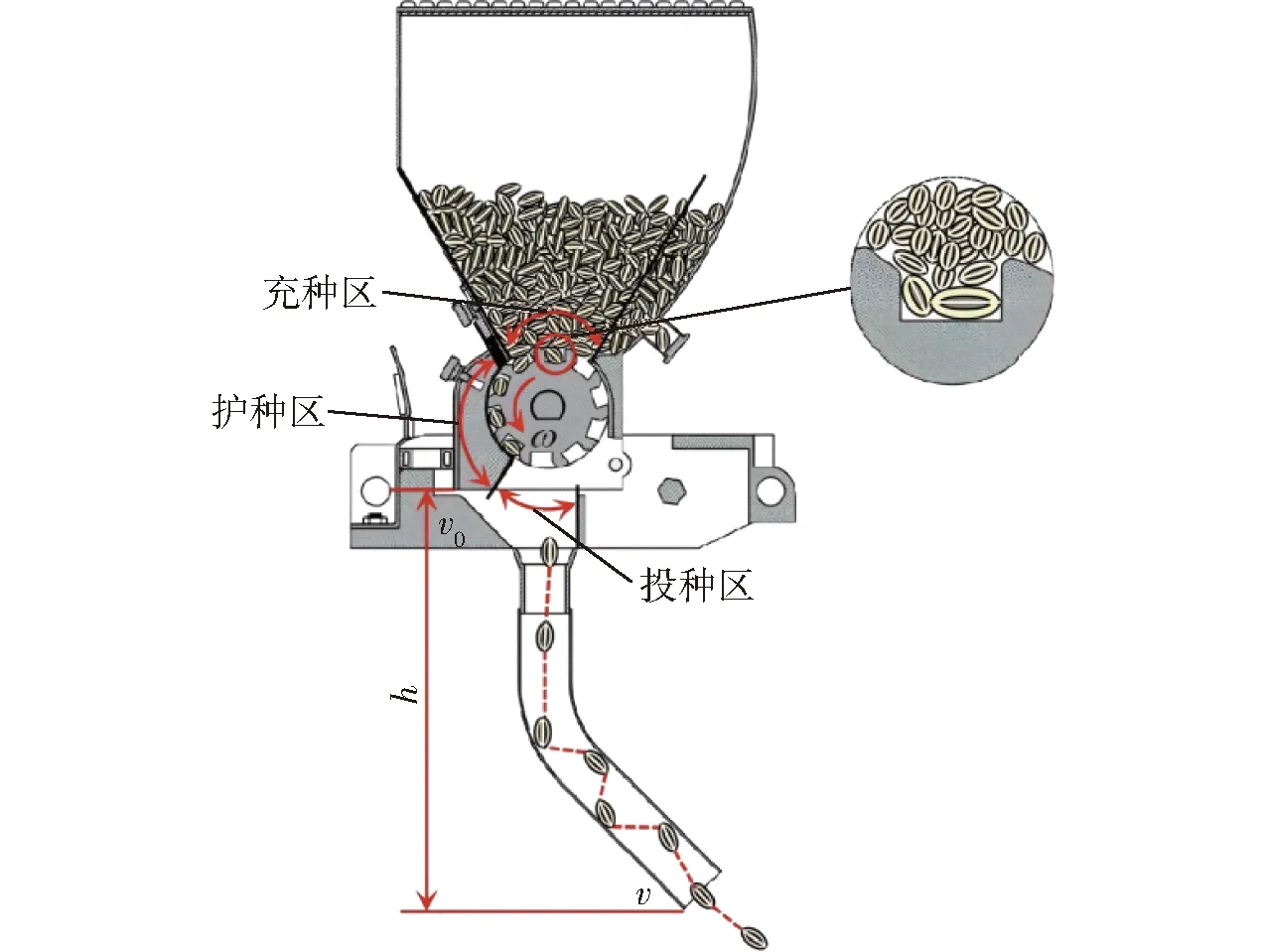

如图4所示,当排种器工作时,轻质异形的宁前胡种子在充种区通过排种轮导种槽的扰动,使种群处于离散状态从而避免“结拱”的发生,在重力、种群间作用力和排种轮扰动携带的共同作用下种子充入异形孔,在软质刮种毛刷的作用下将多余的种子刮去,然后充入异形孔的种子在柔性护种装置的保护下进入投种区,在重力和离心力的共同作用下种子全部进入投种区。为了降低种子破损率,柔性护种装置由3D打印的护种壳体和柔性皮毛组成,柔性皮毛可以更好地保护种子,起到缓冲种子受到的力,又可以保证排种轮的通过性。宁前胡种子在弧形排种管内经过一系列的碰撞,从而调节下落种子速度,种子以较低速度和动能落到沟中,避免了种子弹跳或滚动而发生位移的情况,提高了排种均匀性。

图4 排种器工作示意图Fig.4 Work diagram of seed-metering device

2.3 排种器充种过程

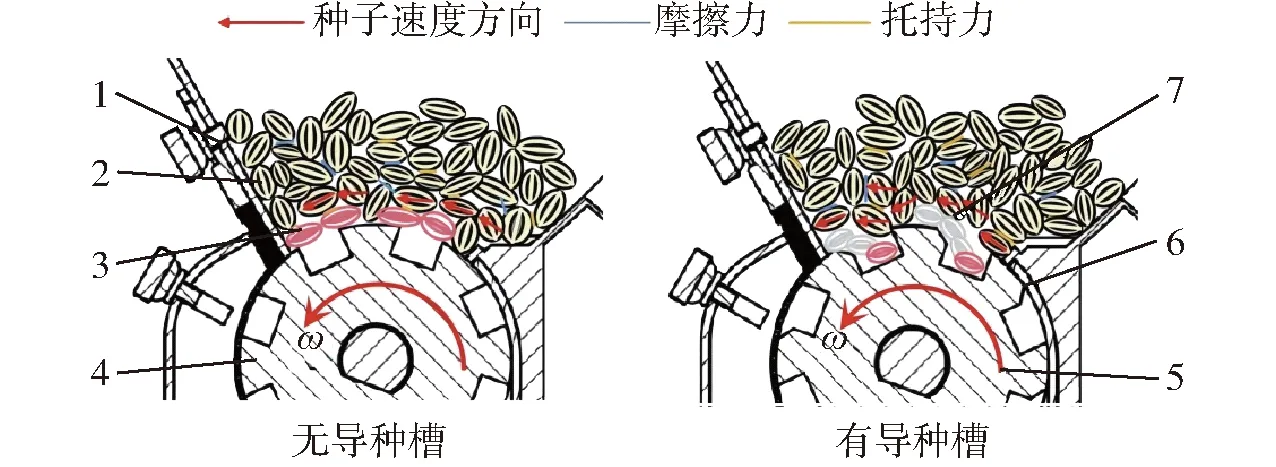

排种器充种过程是影响播种精度的关键因素,充种过程是种群间作用力、种子重力、种子与排种轮间等多种作用力所组成的动力学系统。在排种器工作时,种子受到排种轮的作用力,使种子产生滑移和滚动,使种子脱离种群进入型孔。为解决宁前胡种子流动性差的难题,将型孔设计为带导种槽的异形孔,拥有导种槽的型孔可以增加排种轮对种群的扰动范围,使种子更加容易流入型孔,从而提高排种性能,如图5所示。

图5 有无导种槽情况下种子的充种状态Fig.5 Seed filling status with and without seed guide grooves1.壳体 2.宁前胡种子 3.目标种子 4.排种轮 5.排种轮转动方向 6.导种槽 7.目标种子运动轨迹

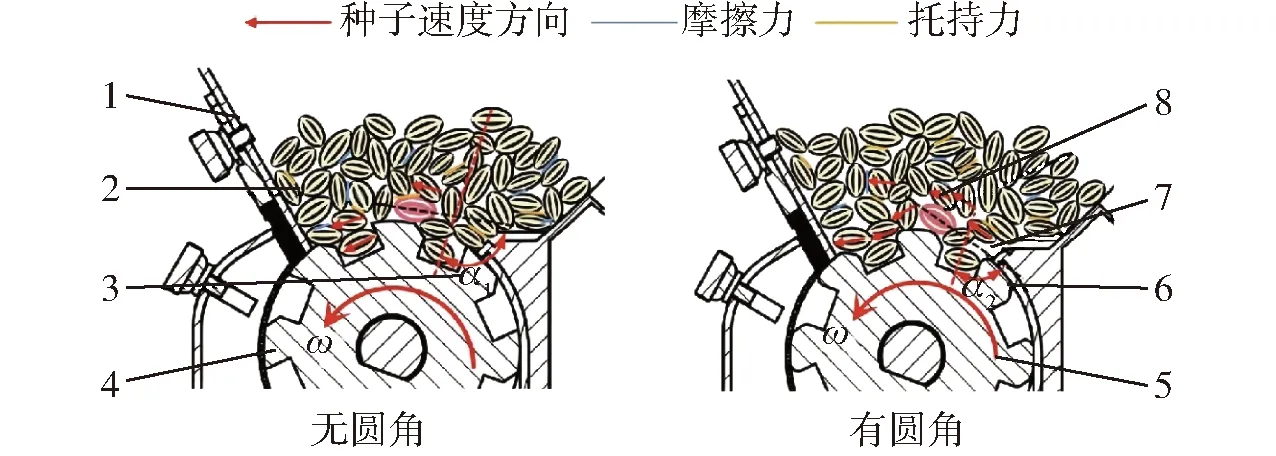

相同孔径的型孔,在单位时间内排量因孔型而定,型孔表面呈圆角,流动性最好,说明种子通过型孔时阻力减小,速度增大,因为种子在流向型孔时,其长轴轴心线与型孔中心线的夹角因种子沿圆角斜面滑动而变小,种子流紧缩系数却增大,所以排量增大[26]。由此可知,当型孔表面呈圆角时,种子与型孔表面的接触面积增大,种子与型孔圆角之间的摩擦力减小,提高了种子流入型孔的速度,使种子进入型孔时更加顺畅。同时型孔孔壁的锋利度降低,避免孔壁刮擦或损坏种子的表面,达到降低种子破损的效果,如图6所示。

图6 有无圆角情况下种子进入型孔的状态Fig.6 State of seeds entering type hole with or without rounded corners1.壳体 2.宁前胡种子 3.无圆角时种子长轴轴心线与型孔中心线的夹角 4.排种轮 5.排种轮转动方向 6.有圆角时种子长轴轴心线与型孔中心线的夹角 7.型孔圆角 8.目标种子

3 关键结构设计

3.1 宁前胡种子基本参数

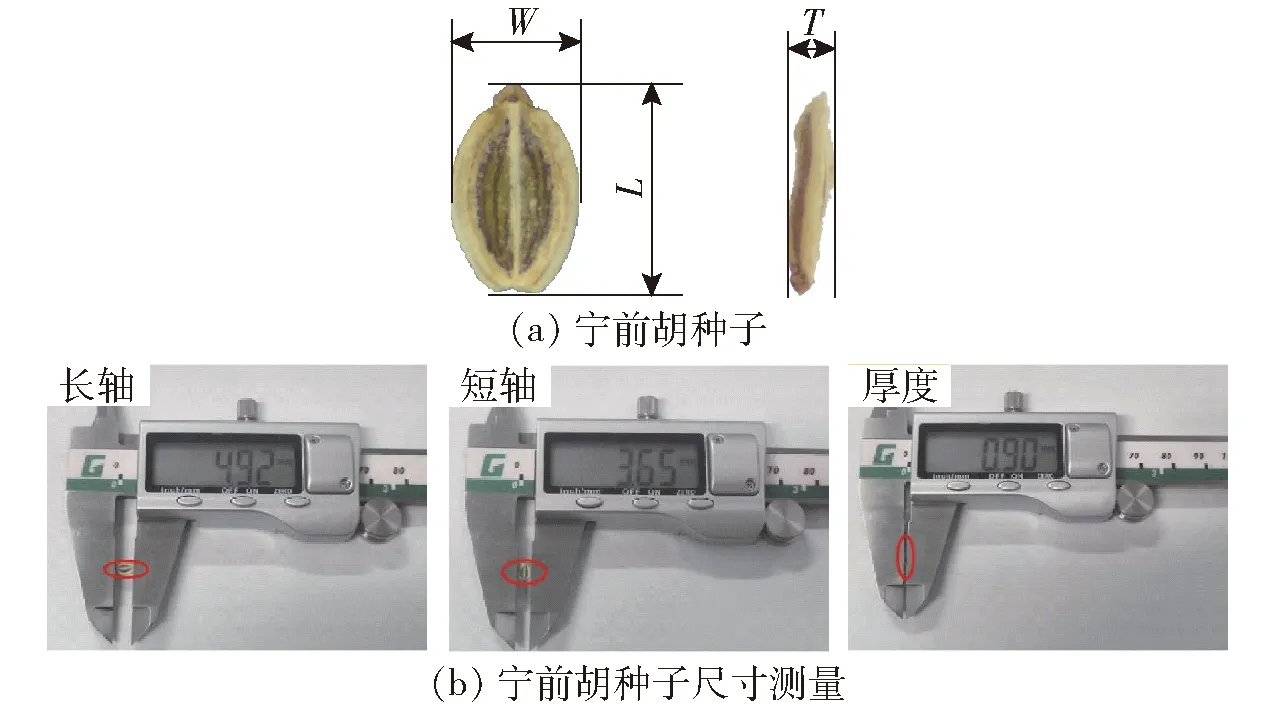

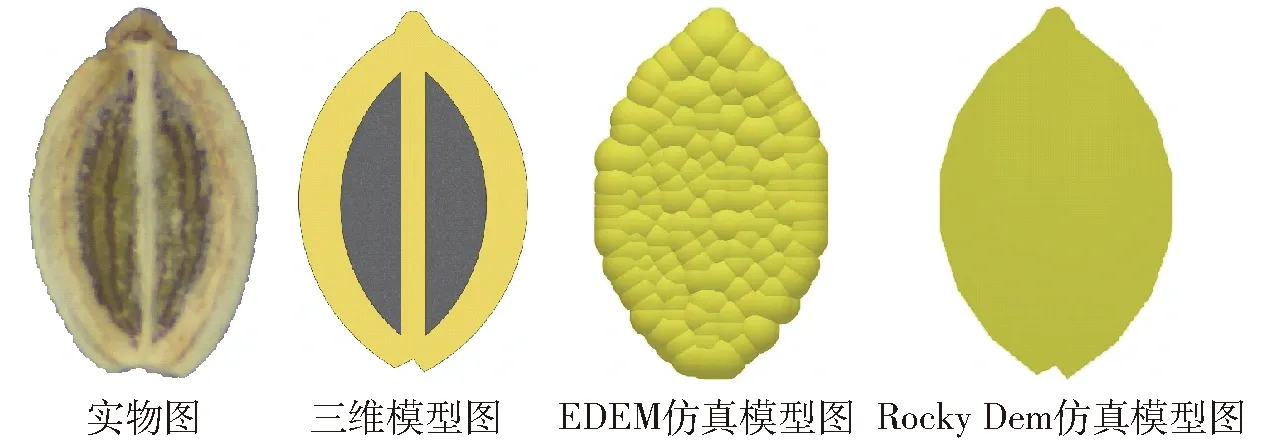

种子物性参数是设计排种器的重要因素,随机选择200颗宁前胡种子为试验对象,测得宁前胡种子的三轴尺寸平均值,为4.32、2.67、0.64 mm,三轴尺寸的最大值为Lmax=6.30 mm、Wmax=4.02 mm、Tmax=1.48 mm,最小值为Lmin=2.80 mm、Wmin=1.40 mm、Tmin=0.2 mm,含水率9.44%,千粒质量3.34 g,种子密度0.299 g/cm3,呈“瓜子形”扁平状,如图7所示。

图7 宁前胡种子物性参数测定Fig.7 Determination of physical parameters of seeds of Ning-guo Radix peucedani

3.2 排种轮直径

排种轮直径是影响排种效果的显著因素,是确定型孔数、排种轮线速度等参数的重要依据[27]。排种轮直径与充种时间的关系为

(1)

式中t——充种时间,s

l——充种区弧长,mm

v1——排种轮线速度,m/s

θ——充种区弧度,rad

R——排种轮半径,mm

C——型孔深度,mm

n——排种轮转速,r/min

由式(1)可得

(2)

由式(2)得出,充种时间与排种轮直径无关。根据文献[27-28]可知,排种轮直径为50~80 mm。前胡主要种植于丘陵山区,整机结构设计需小型化。综上所述,选择排种轮直径为60 mm。

3.3 异形孔设计

型孔的设计基于种子物性参数,在型孔长度方向和宽度方向都应能充入长轴尺寸最大的种子,考虑到充种过程中种子可能呈竖立姿态,因此型孔深度应大于种子长轴最大值。设计排种器孔型时需考虑调整系数,所以型孔长度、宽度、深度应满足

(3)

式中A——型孔长度,mm

B——型孔宽度,mm

ka——长度调整系数,取1

kb——宽度调整系数,取0.8

kc——深度调整系数,取0.6

结合宁前胡的种子物性参数和播种量要求,型孔长度A、宽度B、深度C分别为10、8、6.5 mm。

针对轻质、异形不规则的宁前胡种子,需要导种槽对种群进行扰动,进而提高流动性,导种槽倾角应大于种子与排种轮材料的最大静摩擦角才能起到扰种的作用(种子与排种轮材料的最大静摩擦角α为24.9°)。由图8可得

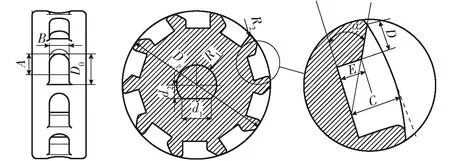

图8 排种轮结构示意图Fig.8 Diagram of seed discharge wheel structure

(4)

式中D——导种槽长度,mm

E——导种槽深度,mm

当α>45°时,导种槽长度开始减小,导种槽深度开始增大,导种槽的扰动能力和充种能力开始下降,不利于排种均匀性的提高,初步选定导种槽倾角为35°,则D=4.28 mm,E=3.51 mm。排种轮采用3D打印技术制造,型孔类似马蹄形。

对充种过程的分析可得,当排种轮的型孔表面呈倒圆角时,可提高种子流动性,提高充种效果,降低种子破损率。由于当倒圆角半径大于2 mm时,面导圆重叠,导致型孔表面无法导圆,初步选定倒圆角半径R2为1 mm。

3.4 型孔数量

为保证排种器播量能满足农业技术要求,排种轮每一转的排种量q1和农业技术要求的排种量q2应相等,由此得出两者的关系为

(5)

式中Z——孔数,个

V——型孔体积,cm3

ρ——种子密度,g/cm3

a0——型孔内种子充满系数,取0.8

D1——地轮直径,取0.25 m

b——行距,m

Q——农业技术要求播种量,kg/hm2

σ——地轮滑移系数

i——传动比,排种轮转速与地轮转速之比,取0.4

S——地轮走过的实际距离,取50 m

n1——在行程S内地轮的转数,取62

R1——地轮半径,取0.25 m

由式(5)可得

(6)

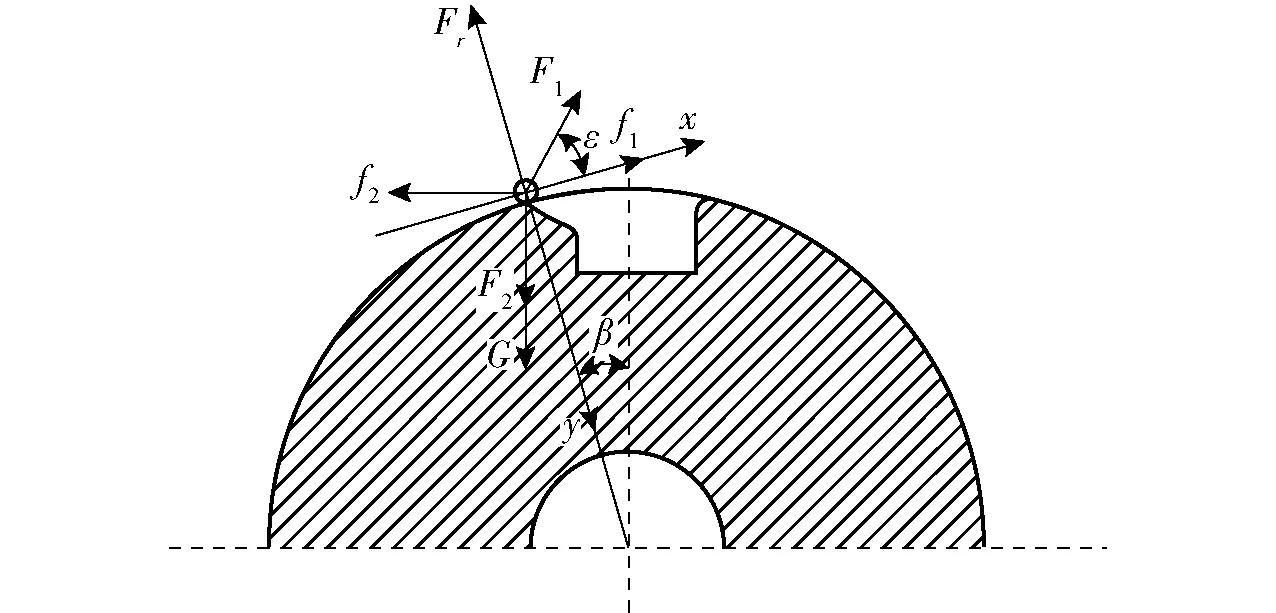

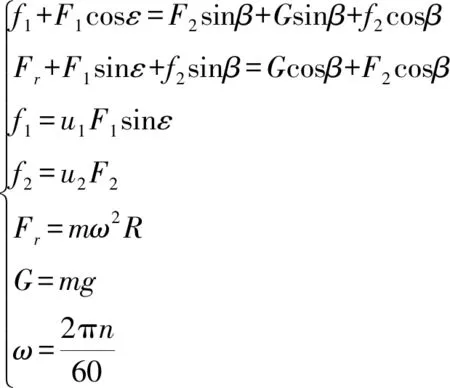

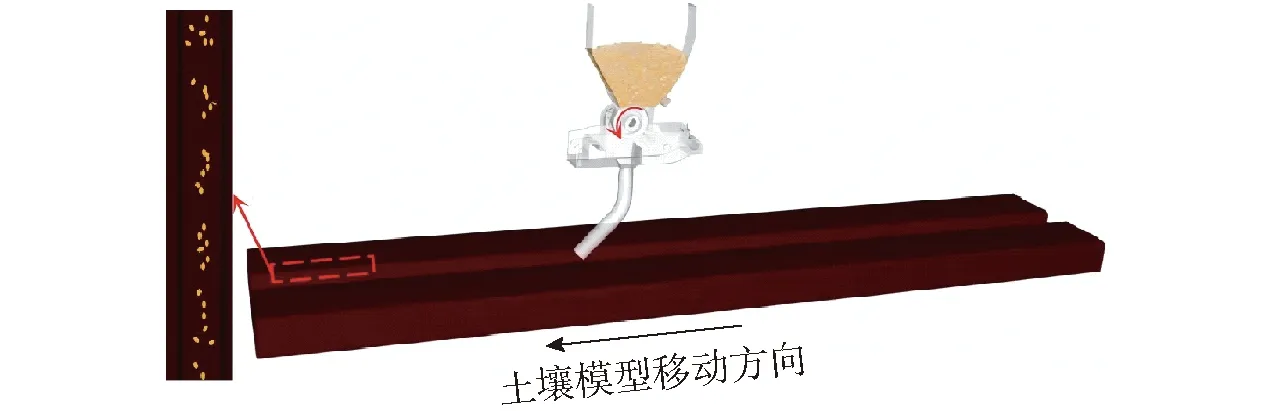

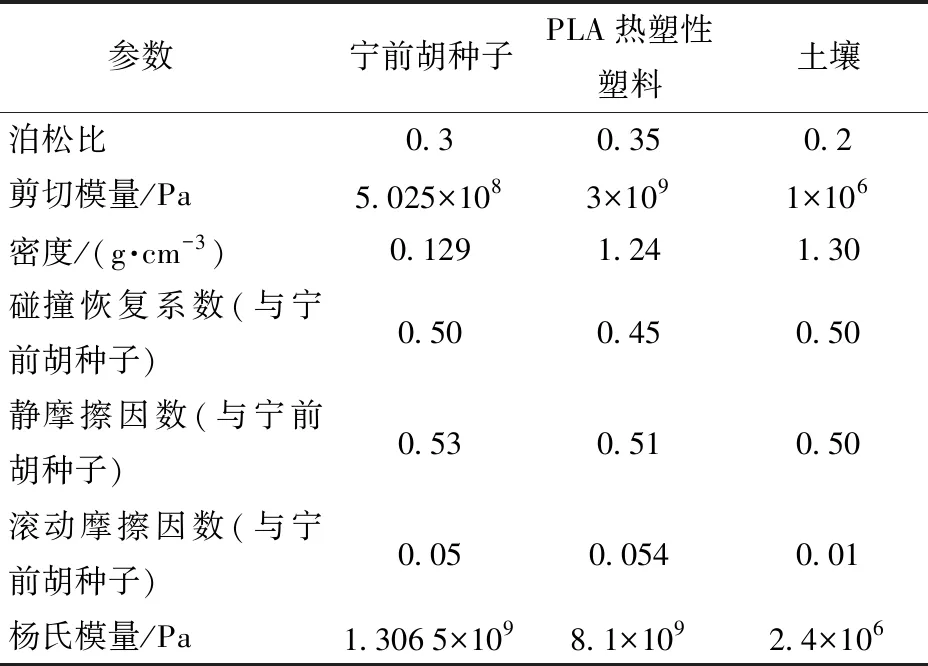

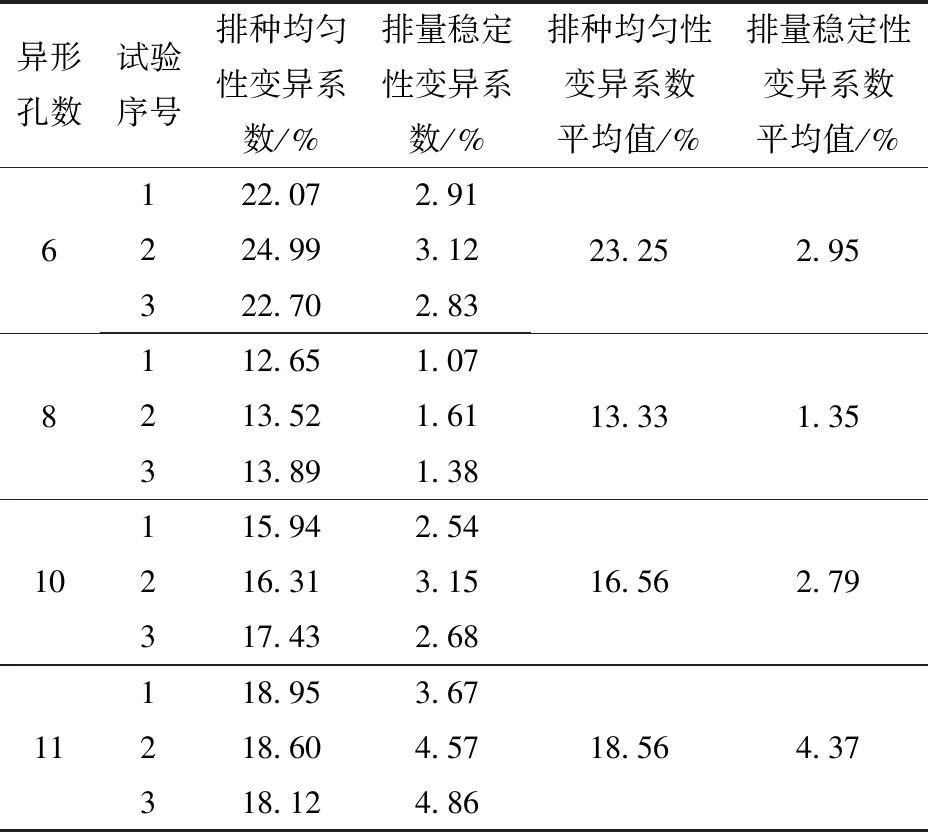

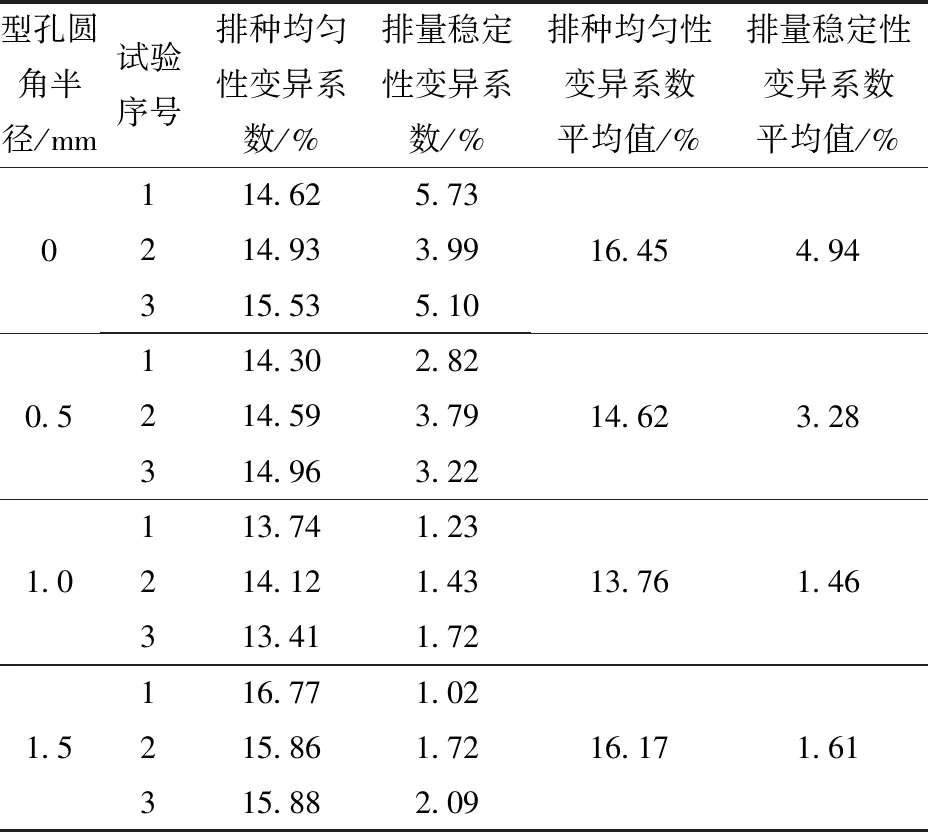

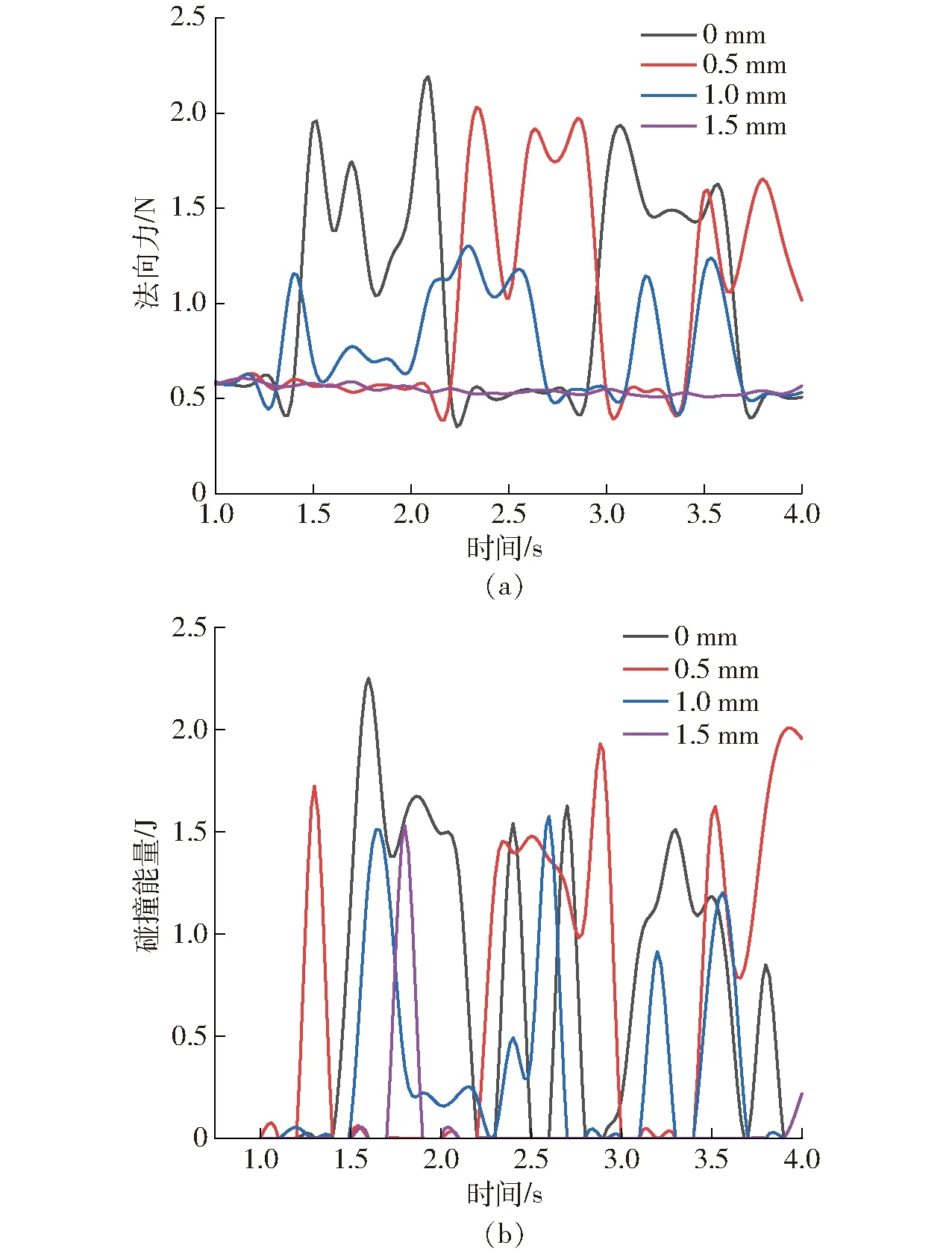

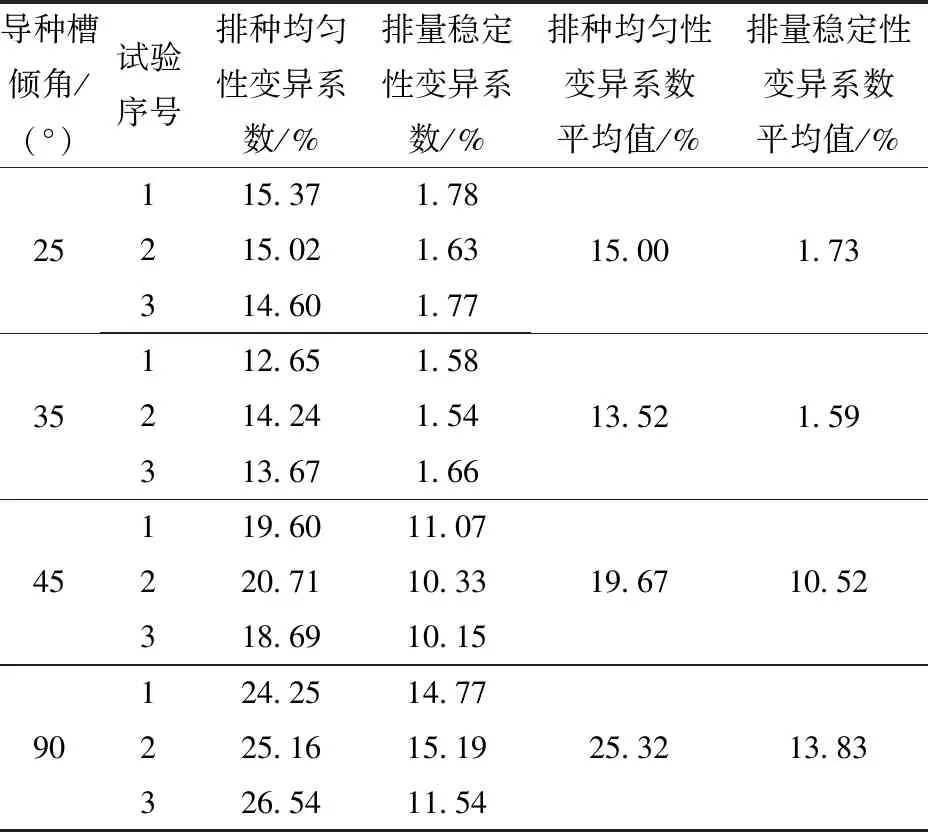

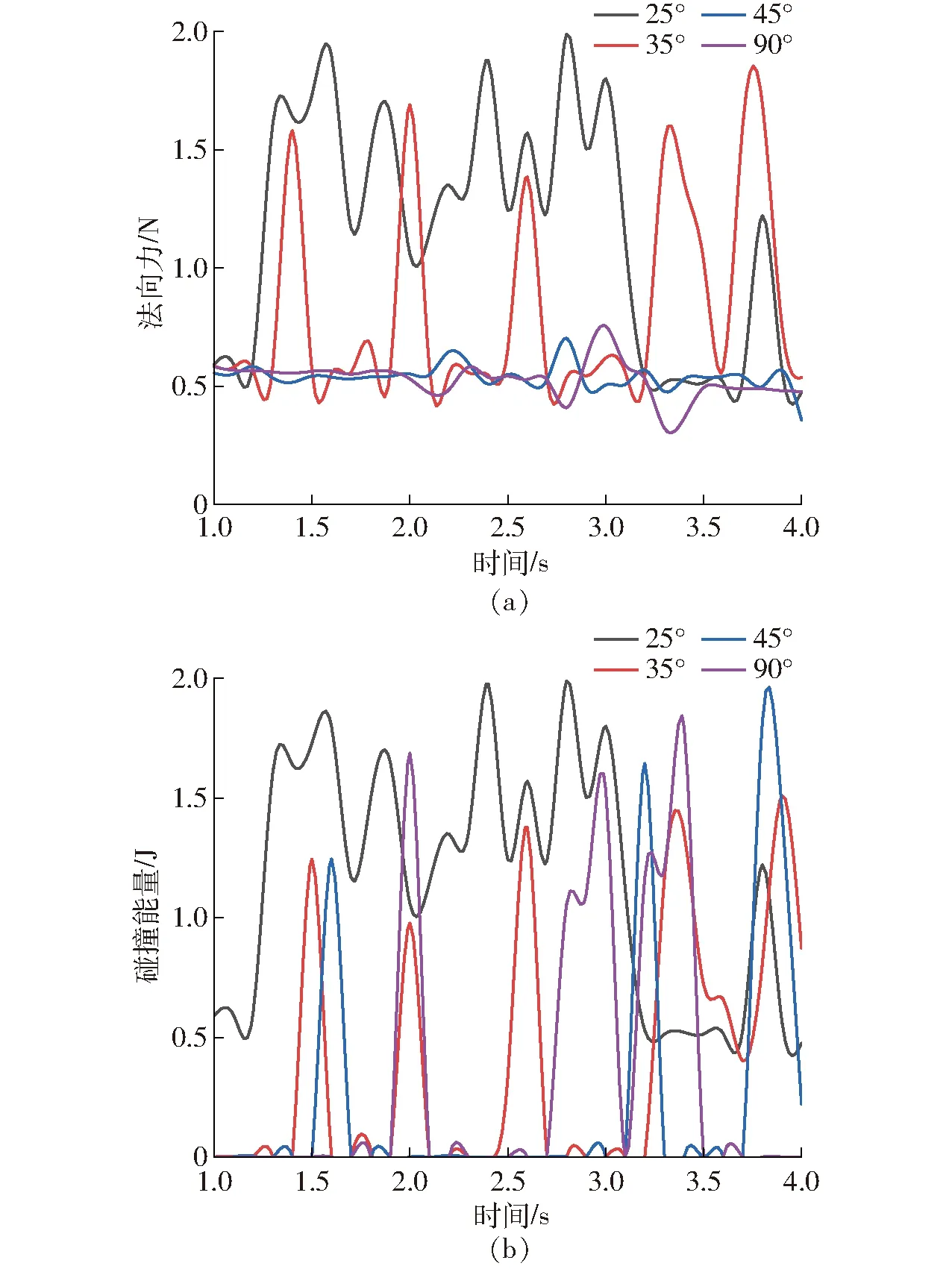

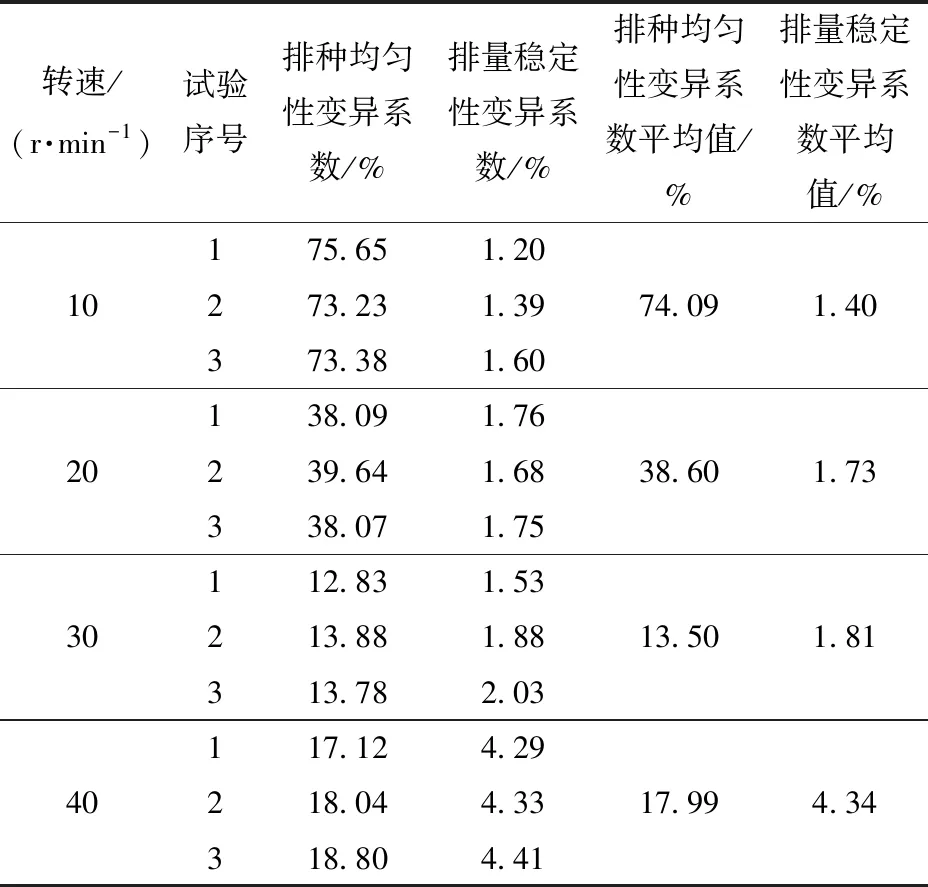

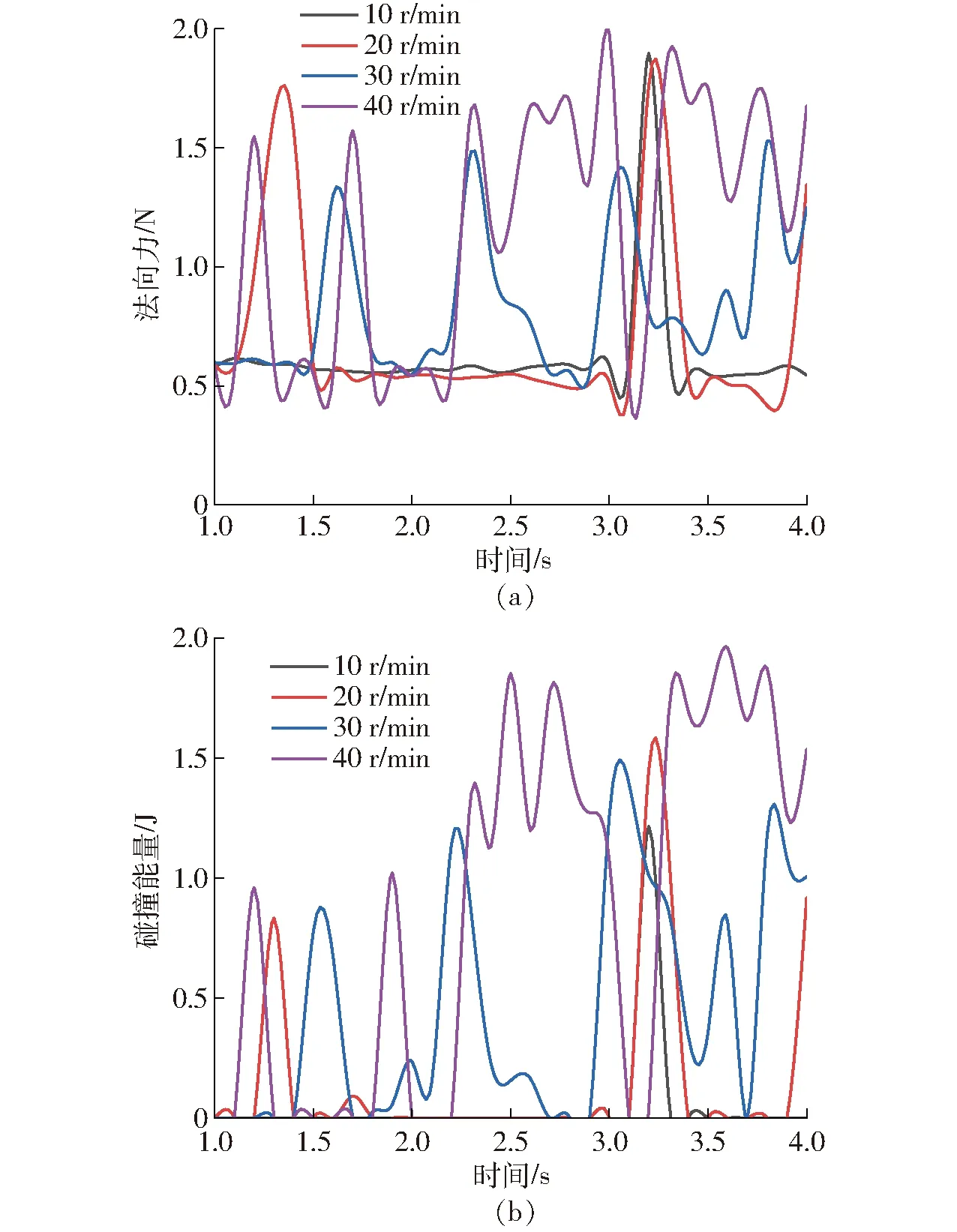

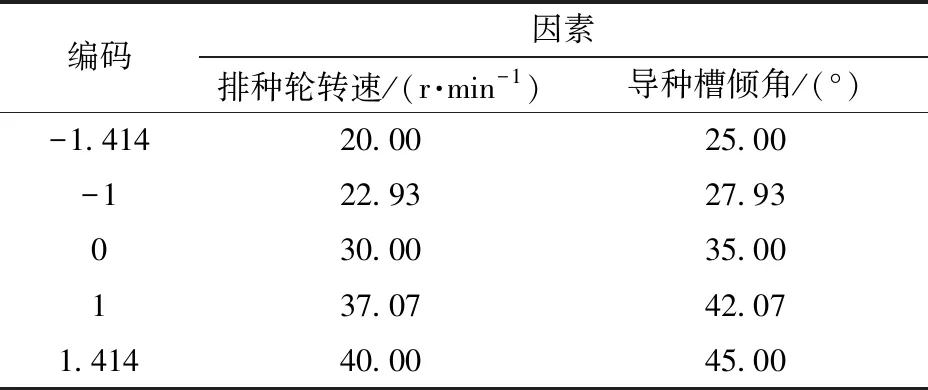

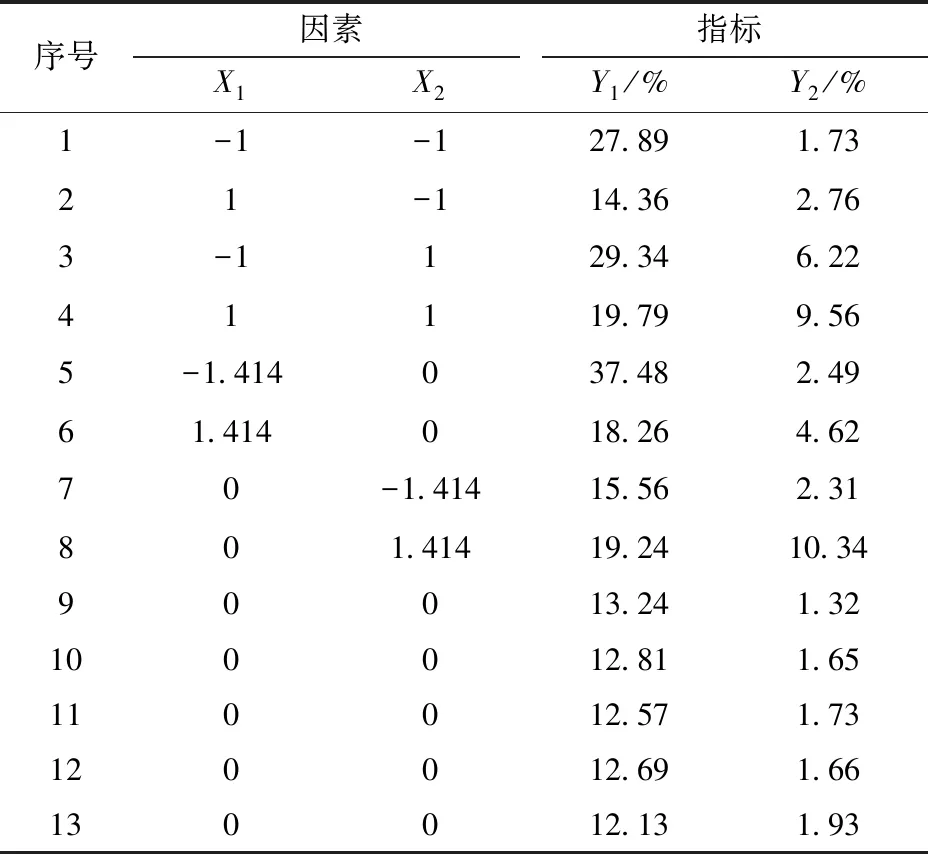

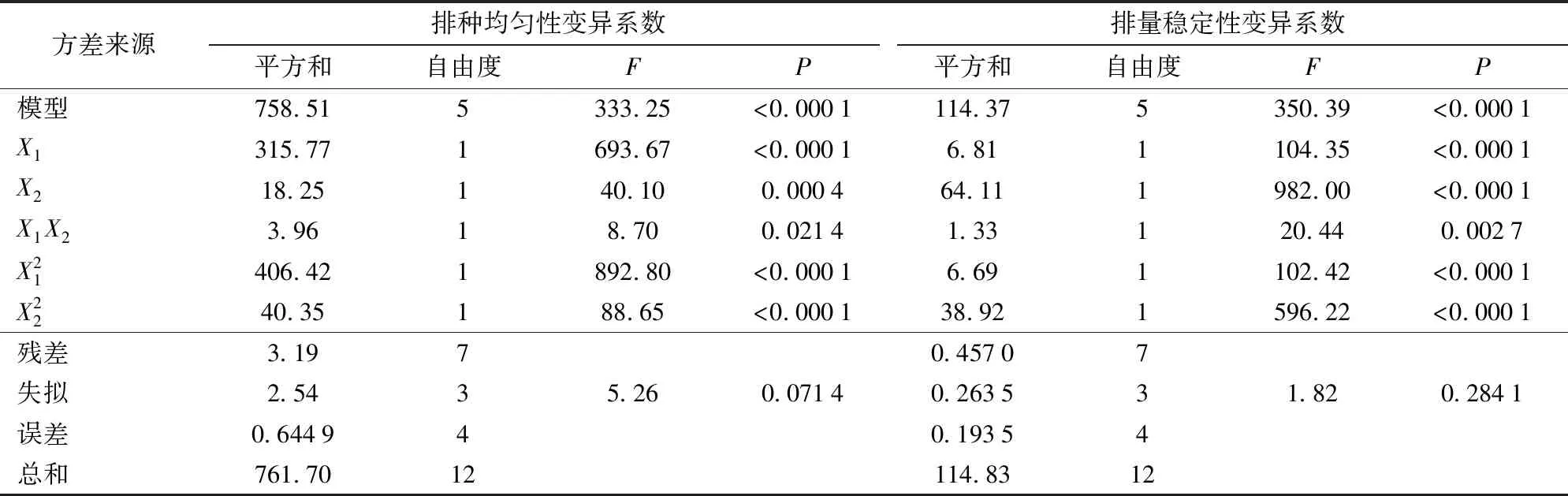

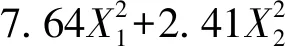

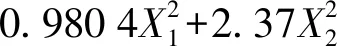

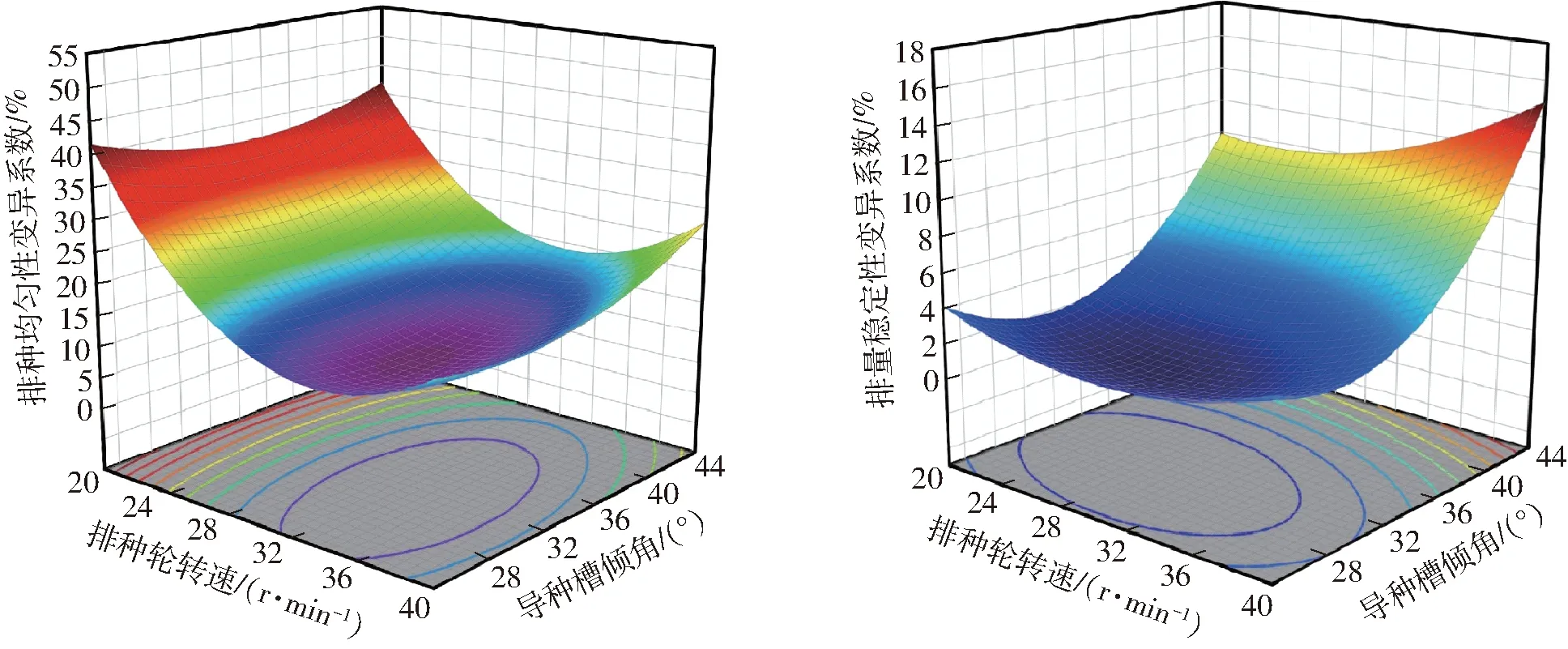

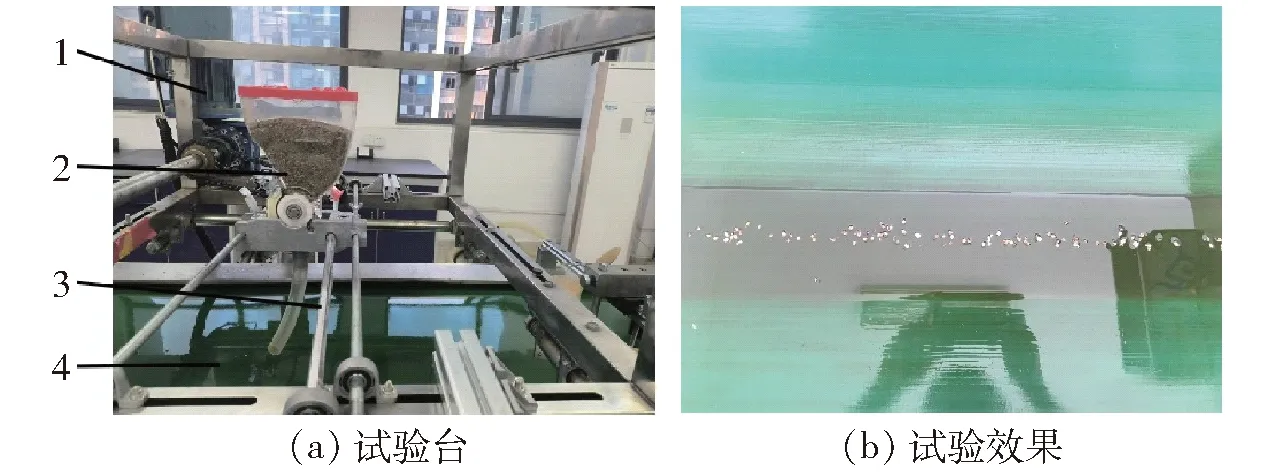

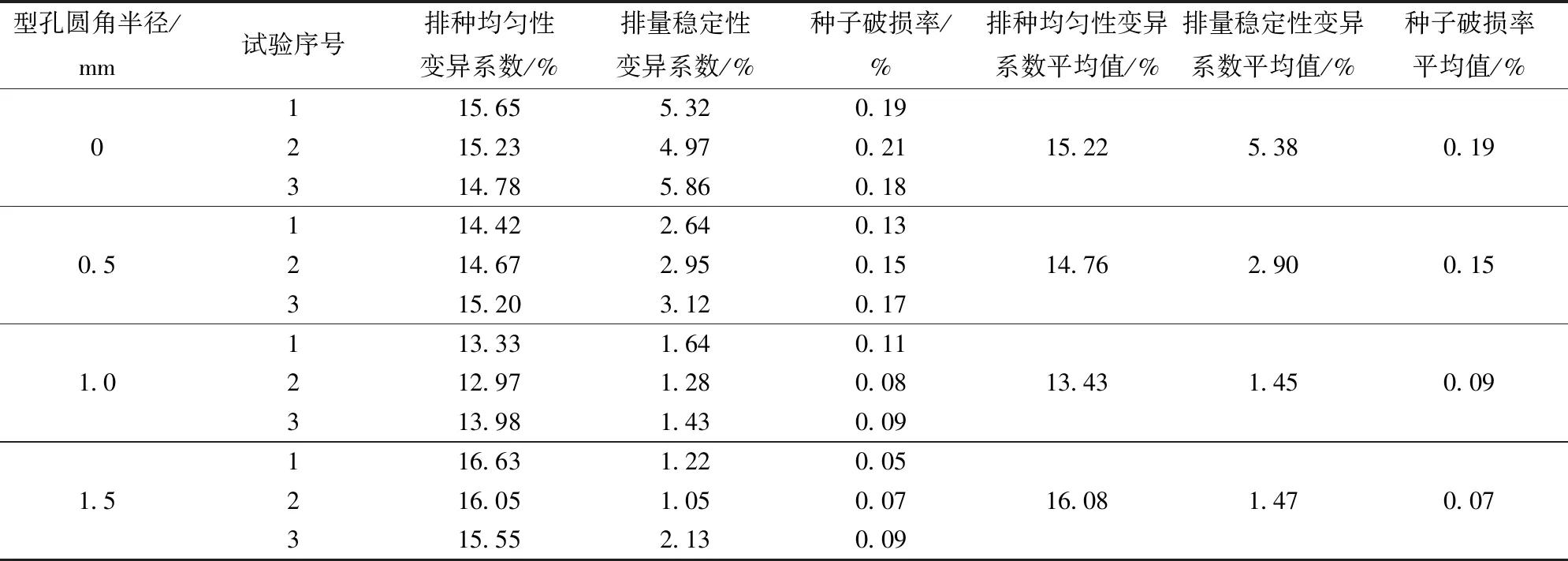

由式(6)取整得6 充种过程中多粒宁前胡种子同时充入型孔中,可将充入型孔的种子群视为一个整体,对其质心进行力学分析。以排种轮切线方向为x轴,垂直于切线方向为y轴,如图9所示,种子在平衡状态下的受力方程为 图9 种群充种过程力学分析Fig.9 Mechanical analysis diagram of population seed filling process (7) 式中F1——型孔对种群支持力,N F2——种群对质心挤压力,N Fr——种群质心离心力,N G——种群重力,N m——种群质量,kg f1——种群质心与型孔的摩擦力,N f2——种群质心与种群的摩擦力,N u1——种子与型孔表面摩擦因数 u2——种子之间的摩擦因数 ω——排种轮角速度,rad/s β——起始充种角,(°) ε——F1方向与x轴方向的夹角,(°) 由式(7)可得 β= (8) 由式(8)可知,当其他参数一定时,随着排种轮转速的增加起始填充角减小,但起始填充角过小会使充种处于不稳定状态,由此可知排种轮极限转速受到填充角的影响。现有研究表明[13],排种轮极限转速与填充角的关系式为 (9) 基于现有研究设计最大填充角βmax为35°,由此得出排种轮极限转速为130.78 r/min。 以宁前胡种子作为建模对象,在NX.中以种子三轴平均值创建模型,并导出STL文件。由于宁前胡种子呈异形扁平状,在EDEM软件中生成的种子模型与实际不符并且需要大量颗粒填充(图10),导致仿真计算量过大(通过预试验发现,由于种子模型与实际种子不同,仿真试验数据与台架试验数据差距较大),而Rocky Dem软件利用Custom Polyhedron功能,可以得到与NX.中一样的模型,无需使用颗粒填充,更加贴近现实。选用Linear Spring Coulomb Limit模型,并开启Particles Energy Spectra模块分析种子与排种轮的碰撞能量。通过NX.创建排种器模型和土壤模型,导入Rocky Dem中,如图11所示。 图10 宁前胡种子实物图与仿真模型Fig.10 Physical drawing and simulation model of Ning-guo Radix peucedani seeds 图11 排种器仿真模型Fig.11 Simulation models of seed-metering device 排种器工作时,主要是排种轮、排种盒、土壤与种子接触,其中排种轮和排种盒为PLA热塑性塑料,宁前胡种子、PLA热塑性塑料和土壤的参数及相互之间的接触参数如表1所示[29]。 表1 仿真参数Tab.1 Simulation parameters 为验证理论分析的合理性,对其进行单因素仿真试验分析,以异形孔数、型孔圆角半径、导种槽倾角和排种轮转速为试验因素,各因素的固定值为8、1 mm、35°和30 r/min,土壤平移速度设为0.32 m/s,以排种均匀性变异系数Y1和排量稳定性变异系数Y2为试验指标。 仿真试验时间设置为4 s,0~1 s生成颗粒,然后排种轮与土壤开始运动。仿真结束后,在土壤上随机选择一段50 cm的种带,并将其划分为5段,通过Rocky Dem后处理添加Cube统计每段上种子数量,用来计算排种均匀性,并将排种管口添加Cube用来统计排种量。 4.2.1异形孔数 异形孔数分别为6、8、10、11时排种性能如表2所示。通过表2可知,试验指标Y1和Y2都呈先降低后升高的趋势,分析原因为孔数较大时,型孔充种时间较短,排种性能下降。为了进一步分析不同孔数对排种性能的影响,通过Rocky Dem后处理导出种子与种子的法向力和种子与排种轮产生的碰撞能量,如图12所示。 表2 不同异形孔数的排种性能Tab.2 Seeding performance with different numbers of profiled holes 通过图12a可知,当孔数较大时,法向力波动较大,说明此时种群不稳定,不利于充种。孔数为6和8时法向力波动较为稳定,而孔数为6时型孔间距过大,导致排种性能不佳。由图12b可知,随着孔数增加,种子与排种轮产生的碰撞能量越大,而种子破损主要是因为排种轮与种子产生碰撞导致的,由此可以通过种子与排种轮产生的碰撞能量来预测种子破损情况,而孔数8的碰撞能量较小,说明孔数8的种子破损率较低。综上所述,选择孔数为8。 4.2.2型孔圆角半径 型孔圆角半径分别为0、0.5、1、1.5 mm时排种性能如表3所示。由表3可知,当型孔从无圆角到圆角半径为1.5 mm的过程中,试验指标Y1和Y2都呈先降低后升高的趋势。 表3 不同型孔圆角半径的排种性能Tab.3 Seeding performance of different rounding radii of type hole 通过图13a可知,圆角半径为0和0.5 mm时法向力波动较大,种群不稳定不利于充种,而圆角半径为1.5 mm时法向力非常平稳,分析原因为圆角半径过大导致扰种效果下降,使种群处于过于平稳状态,容易造成“卡种”现象。由图13b可知,无圆角时碰撞能量波动较大,出现多个波峰,种子受到排种轮力的作用下破损率增加,随着圆角半径的增加碰撞能量波动逐渐减小。分析原因为随着圆角半径的增加型孔孔壁锋利度降低,种子与型孔产生的碰撞能量也逐渐降低。圆角半径为1 mm时法向力和碰撞能量都较为稳定,因此选择型孔圆角半径为1 mm。 图13 不同型孔圆角半径对种群的影响Fig.13 Effect of different rounding radii of the type hole on population 4.2.3导种槽倾角 导种槽倾角分别为25°、35°、45°、90°时排种性能如表4所示。由表4可知,随着导种槽倾角的增大,试验指标Y1和Y2都呈先降低后升高的趋势。由图14a可知,随着导种槽倾角的增大,种群的法向力趋向稳定,说明随着导种槽倾角的增加,导种槽长度D逐渐降低,导致扰种效果逐渐降低,而导种槽倾角为25°时型孔体积过大,充种数量过多,导致排种均匀性较差。当导种槽倾角到达90°时已经无导种槽,所以导种槽倾角为90°时排种性能最差。由图14b可知,随着导种槽倾角的增加,碰撞能量的波峰逐渐降低。分析原因,当导种槽倾角增加,型孔面积逐渐降低,型孔与种子的接触范围降低,即种子与排种轮型孔的碰撞次数降低。为考虑到后续试验中因素之间的交互作用,将导种倾角确定为25°~45°。 表4 不同导种槽倾角的排种性能Tab.4 Performance of seed discharge with different seed guide tilt 图14 不同导种槽倾角对种群的影响Fig.14 Effects of different seed guide tilt on populations 4.2.4排种轮转速 由表5可知,转速为10 r/min时排种均匀性最差,但排量稳定性最优,说明当排种轮转速过慢时,导致两个相邻型孔中种子落下时间隔时间过大,导致排种均匀性变异系数过大,而排量稳定性最优是因为充种时间充足。当排种轮转速过大时,充种时间减少,导致排种性能下降。 表5 不同排种轮转速的排种性能Tab.5 Seed discharge performance with different seed discharge wheel speeds 由图15a可知,转速为20、30 r/min时,种群法向力较为平稳,当转速为40 r/min时,种群处于不稳定状态,不利于充种。由图15b可知,当转速为40 r/min时碰撞能量产生多个波峰,说明当转速过高时种子破损率会提高。为考虑到后续试验中因素之间的交互作用,将排种轮转速确定为20~30 r/min。 图15 不同排种轮转速对种群的影响Fig.15 Effect of different seeding wheel speeds on population 4.3.1试验方案与结果 以排种轮转速、导种槽倾角为试验因素,进行二次回归正交旋转组合试验。因素编码如表6所示,试验方案及试验结果见表7,其中X1、X2为因素的编码值,试验指标分别为排种均匀性变异系数Y1、排量稳定性变异系数Y2。 表6 试验因素编码Tab.6 Test factors and codes 表7 试验方案与结果Tab.7 Experimental protocol and results 4.3.2试验结果分析 利用Design-Expert 11软件对本次试验结果进行方差分析,其回归模型方差分析结果如表8所示。试验因素与试验指标的回归方程分别为 表8 回归模型方差分析Tab.8 Regression model analysis of variance (10) (11) 由表8可知,Y1、Y2的回归模型均为极显著,影响排种均匀性变异系数的因素由大到小为排种轮转速、导种槽倾角,影响排量稳定性变异系数的因素由大到小为导种槽倾角、排种轮转速,排种轮转速和导种槽倾角间的交互作用不可忽视。 由图16可知,当排种轮转速一定时,随着导种槽倾角的增加,排种均匀性变异系数呈先降低后升高的趋势,当导种槽倾角固定时,随着排种轮转速的增加,排种均匀性变异系数呈先快速下降后缓慢增长的趋势。当排种轮转速一定时,随着导种槽倾角的增加,排量稳定性变异系数呈缓慢降低后迅速增加的趋势,当导种槽倾角固定时,随着排种轮转速的增加,排量稳定性变异系数呈缓慢增加的趋势。 图16 排种轮转速和导种槽倾角对排种性能指标影响的响应曲面Fig.16 Response surfaces of effect of seed discharge wheel speed and seed guide tilting angle on seed discharge performance index 4.3.3试验结果优化 为确定最优工作参数,以排种均匀性变异系数和排量稳定性变异系数最低为优化目标进行优化,建立优化模型为 (12) 通过Design-Expert 11求解得到排种轮转速为31.75 r/min、导种槽倾角为31.05°时性能最优,排种均匀性变异系数为11.37%、排量稳定性变异系数为1.02%。 为验证仿真试验数据的可靠性,以宁前胡种子为试验样本,在JPS-12型排种器试验台上进行验证试验,如图17所示,主要试验器材:3D打印的排种轮、卷尺、秒表、电子天平、烧杯等。种子破损率计算式为 图17 排种性能试验台Fig.17 Seeding performance test bench1.电机 2.宁前胡排种器 3.传动轴 4.传送带 (13) 式中p——种子破损率,% m1——破损种子质量,g m2——种子总质量,g 5.1.1种子破损预测验证 通过3D打印机制作孔数为8,导种槽倾角为35°,型孔圆角半径为0、0.5、1、1.5 mm的排种轮,进行台架试验,试验结果如表9所示。由表9可知,种子破损率变化趋势与4.2.2节中通过碰撞能量预测的变化趋势相同,证明可以通过Rocky Dem中的Particles Energy Spectra模块来预测宁前胡种子破损情况。 表9 不同型孔圆角半径的台架试验结果Tab.9 Bench test results for different rounding radii of the type hole 5.1.2充种性能试验 以排种轮转速为31.75 r/min、导种槽倾角为31.05°、其他试验因素不变进行重复试验,得到排种均匀性变异系数平均值为11.29%、排量稳定性变异系数平均值为1.05%,优化方案与台架试验具有极高的拟合程度,证明优化模型的可靠性。 为了进一步研究宁前胡排种器的工作性能,在安徽省宁国市胡乐镇宁前胡生产机械化示范基地进行田间试验,如图18所示。机具前进速度为0.32 m/s,播种结束后随机选择5个播种区域,以100 mm为一区段,连续取30段,测量得出排种均匀性变异系数平均值为10.73%、排量稳定性变异系数平均值为1.02%、各行排量一致性变异系数平均值为2.91%、种子破损率为0.1%,符合国家谷物条播机试验方法标准(GB/T 9478—2005)。田间试验结果表明,本文设计的马蹄形轮式宁前胡“条播”排种器满足宁前胡种植农艺要求。 图18 田间试验Fig.18 Field test (1)设计了马蹄形轮式宁前胡“条播”排种器,通过对排种器工作原理进行分析和理论计算,确定排种轮直径为60 mm,型孔长度×宽度×深度为10 mm×8 mm×6.5 mm。 (2)通过Rocky Dem的单因素仿真试验,进一步确定型孔数为8、型孔圆角半径为1 mm,并利用Particles Energy Spectra模块分析种子与排种轮的碰撞能量,预测种子破损情况。通过二次回归正交试验分析导种槽倾角、排种轮转速对排种性能的影响,试验结果表明,当排种轮转速为31.75 r/min、导种槽倾角为31.05°时,排种均匀性变异系数为11.37%、排量稳定性变异系数为1.02%,排种性能最佳。 (3)通过台架试验验证了碰撞能量预测的变化趋势与实际种子破损率变化趋势相同,并对仿真试验的优化结果进行验证,得到排种均匀性变异系数的平均值为11.29%、排量稳定性变异系数的平均值为1.05%。田间试验结果为排种均匀性变异系数平均值为10.73%、排量稳定性变异系数平均值为1.02%、各行排量一致性变异系数平均值为2.91%、种子破损率为0.1%。马蹄形轮式宁前胡“条播”排种器排种性能较好,能满足宁前胡种植农艺要求。3.5 充种过程力学分析

4 Rocky Dem离散元仿真

4.1 模型建立

4.2 单因素仿真试验

4.3 二次回归正交旋转组合仿真试验

5 排种性能试验

5.1 台架试验

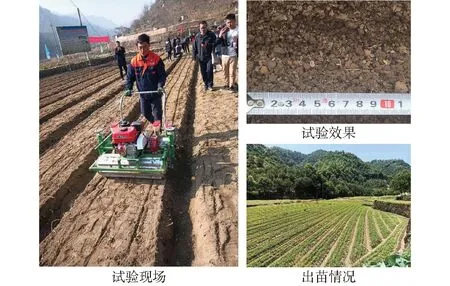

5.2 田间试验

6 结论