膨化颗粒饲料碰撞破碎特性分析与离散元模拟仿真

2023-08-22牛智有江善晨孔宪锐李洪成

牛智有 江善晨 孔宪锐 耿 婕 李洪成 刘 静

(1.华中农业大学工学院, 武汉 430070; 2.农业农村部智慧养殖技术重点实验室, 武汉 430070)

0 引言

随着水产养殖水平的不断提高,水产用料模式也开始出现了巨大变革,膨化饲料由于具有适口性好、转化率高等优点[1],已有逐步取代硬颗粒料成为水产饲料主流的趋势。目前,气送式投饲是水产养殖中比较普遍的投饲方式之一,其利用高速气流将饵料输送到养殖水面[2],饲料颗粒在气送投饲过程中不可避免地与其他饲料和输送管道发生碰撞造成饵料破碎[3],致使饵料浪费严重并造成水体污染,同时导致水体富营养化、溶解氧降低和食物链改变等诸多问题[4]。减少颗粒饲料破碎是饲料气送过程中的核心问题之一,因此,开展膨化颗粒饲料在碰撞条件下的破碎行为和特性研究是非常必要的。

多颗粒碰撞试验符合实际的水产饲喂场景,但无法揭示详细的破碎特性,不利于分析颗粒饲料破碎行为的过程。虽然单颗粒碰撞试验不能代表实际碰撞情况,但它可以提供更详细的破碎行为,有助于深入了解破碎的过程和特性[5]。文献[6]对6种材料的球形颗粒进行了一系列碰撞试验,发现同一类型的颗粒,可根据低、中、高碰撞速度划分为不同的破碎模式。在中低碰撞速度条件下,颗粒的破碎模式与材料特性密切相关。而在高碰撞速度下,不同材料性质的颗粒表现出相似的破碎模式。在高速摄像机拍摄颗粒破碎的过程时,由于拍摄距离小和时间短,颗粒破碎的试验研究仅限于宏观尺度的观察。因为饲料颗粒的形态不规则以及其物理和机械性能不均匀性,采用试验进行碰撞破碎研究无法在相同的条件下重复进行。因此,为了保证试验条件的一致性,通常利用仿真软件对颗粒物料的碰撞过程进行研究。

离散元法是一种基于不连续性假设的计算机数值模拟方法[7]。基于离散元法的数值模拟可以在微观尺度上观察破碎行为,被广泛用于颗粒破碎行为的研究。文献[8]通过离散元法对团聚体碰撞破坏进行模拟,研究了碰撞速度和粘结强度对各种碰撞参数演变的影响,并根据破坏程度将球形晶体团聚体的破坏模式分为断裂、破碎、崩解和完全崩解4种模式。文献[9]发现,对于相同的碰撞速度,弹性团聚体会发生断裂,但弹塑性团聚体在碰撞位置附近解体。对于弹塑性团聚体,碰撞损伤随着屈服应力的增加而增加。不同的材料颗粒具有不同的破坏模式,其破坏机制与内部材料特性和外部碰撞条件密切相关。

由于膨化颗粒饲料物理特性、化学成分和机械性能的不均匀性,以及其复杂的形态[10],对膨化颗粒饲料的破碎特性研究鲜见报道。本文以膨化颗粒饲料为研究对象,利用碰撞试验平台在不同碰撞速度下对膨化饲料进行碰撞试验,分析碰撞速度对破碎概率和破碎状态的影响;采用离散元法结合粘结模型对膨化颗粒饲料的碰撞过程进行模拟仿真,为解析膨化颗粒饲料的破碎特性、优化膨化颗粒饲料气送工作参数提供理论依据和参考。

1 单颗粒碰撞试验

1.1 材料与方法

1.1.1试验材料

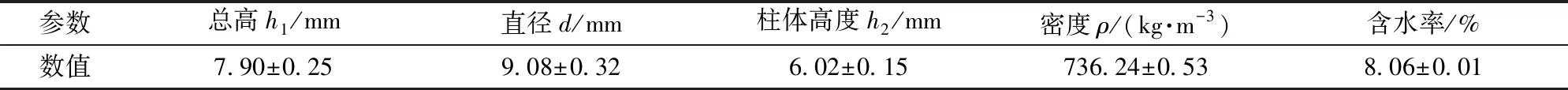

样品取自某饲料企业生产的粒径为9 mm的淡水鲈鱼膨化颗粒饲料,在4℃冰箱中低温冷藏保存。试验样品及其外形如图1所示。随机选取100颗膨化颗粒饲料,测量其总高h1、直径d和柱体高度h2用于参数标定试验。采用排沙法和干燥法测定5组平行样品的密度ρ和含水率。试验样品测量参数测定统计结果如表1所示。

表1 膨化颗粒饲料测量参数Tab.1 Measurement parameters of extruded pellet feed

图1 试验样品Fig.1 Test sample

1.1.2试验装置

本研究参考文献[11],搭建了单颗粒碰撞试验平台,其示意图与实物图如图2所示。该装置主要包括进料口、加速管道、碰撞板和收集箱,动力源为高压氮气,配备YQD-06型氮气减压阀。将颗粒承受的氮气压强控制在目标值,以保证颗粒碰撞速度的稳定性。其工作原理为:打开进料口处球阀,放入一颗膨化颗粒饲料后关闭球阀,此时膨化颗粒饲料在管道内处于静止状态,通过点控开关打开SY5404型高压电磁阀向加速管中通入高压氮气,膨化颗粒饲料经高压气流作用在管道内加速,加速后的饲料颗粒撞击软PVC板,通过高速摄像机(Phantom Camera公司,美国)记录膨化颗粒饲料的破碎过程;与碰撞板碰撞后的饲料颗粒被收集在收集箱中。收集箱的底部有一个可拆卸的平板,打开平板后可以获得碰撞后的饲料颗粒。

图2 水平碰撞试验平台Fig.2 Horizontal collision test platform1.进气口 2.进料口 3.加速管道 4.计算机 5.机架 6.颗粒碰撞室 7.排气管 8.收集箱 9.高速摄像机 10.光源

为了获取颗粒离开加速管后与软PVC板碰撞时的瞬间速度(即颗粒的碰撞速度),采用高速摄像机进行拍摄,拍摄参数设置为:分辨率为2 048像素×1 952像素、拍摄速率为3 300 f/s、曝光时间为 2×10-4s。通过提取拍摄图像中的颗粒特征,得到饲料颗粒碰撞速度计算公式为

(1)

式中vp——饲料碰撞速度,m/s

Δs——饲料颗粒在不同帧获取图像的运动位移,mm

f1、f2——不同图像的帧序号

D——实际距离,取58 mm

1.1.3试验方法

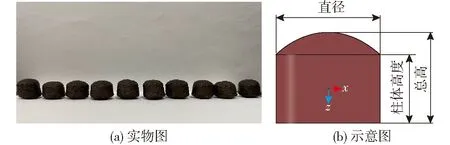

膨化颗粒饲料的破碎是由碰撞强度和自身强度共同决定的。碰撞强度,即入射动能,主要取决于碰撞速度,而同一品种膨化颗粒饲料的自身强度主要取决于含水率。本文使用的样品为膨化颗粒饲料成品,其含水率相对稳定。在采用气送过程中,碰撞速度对膨化饲料的破碎有很大影响。因此,本研究主要讨论了碰撞速度对膨化颗粒饲料破碎概率和破碎模式的影响,同时为了获得气流速度与颗粒碰撞速度之间的关系,分别测定了不同气压条件下的气流速度和对应的颗粒碰撞速度。通过WF-400型风压风速测量仪测定气流速度vq分别为38.85、62.46、73.72、85.71、95.85 m/s,相对应的膨化颗粒饲料与软PVC板碰撞的平均速度分别为17.56、28.72、33.94、41.76、49.59 m/s。使用Origin软件对其进行拟合分析,得到气流速度vq与碰撞速度vp的拟合方程

vq=1.77vp+10.98 (R2=0.999 5)

(2)

为膨化颗粒饲料气送工作参数提供数据参考。气流速度与碰撞速度的拟合曲线变化关系如图3所示。

图3 气流速度与碰撞速度的关系Fig.3 Relationship between nitrogen pressure and collision velocity

为了确保试验结果的客观性,每次碰撞试验样本均不少于50 g。分别测量碰撞前后的饲料颗粒总质量,若质量损失值小于初始质量的1%,则试验结果可以接受[11]。根据ASAE S319.4标准方法[12],选用筛网孔径分别为4.75 mm(4目)、2.36 mm(8目)、1.70 mm(12目)、1.18 mm(16目)、0.85 mm(20目)5种标准筛对碰撞后的饲料颗粒进行筛分,并计量统计每层筛筛上物的质量分数。破碎后饲料颗粒粒径定义为其所在相邻两层筛网孔径的算术平均值,上层筛筛上颗粒粒径定义为颗粒的最大粒径(即9.10 mm)与上层筛筛网孔径(4.75 mm)的算术平均值,即为6.93 mm。

1.2 结果与分析

1.2.1不同碰撞速度下粒径分布

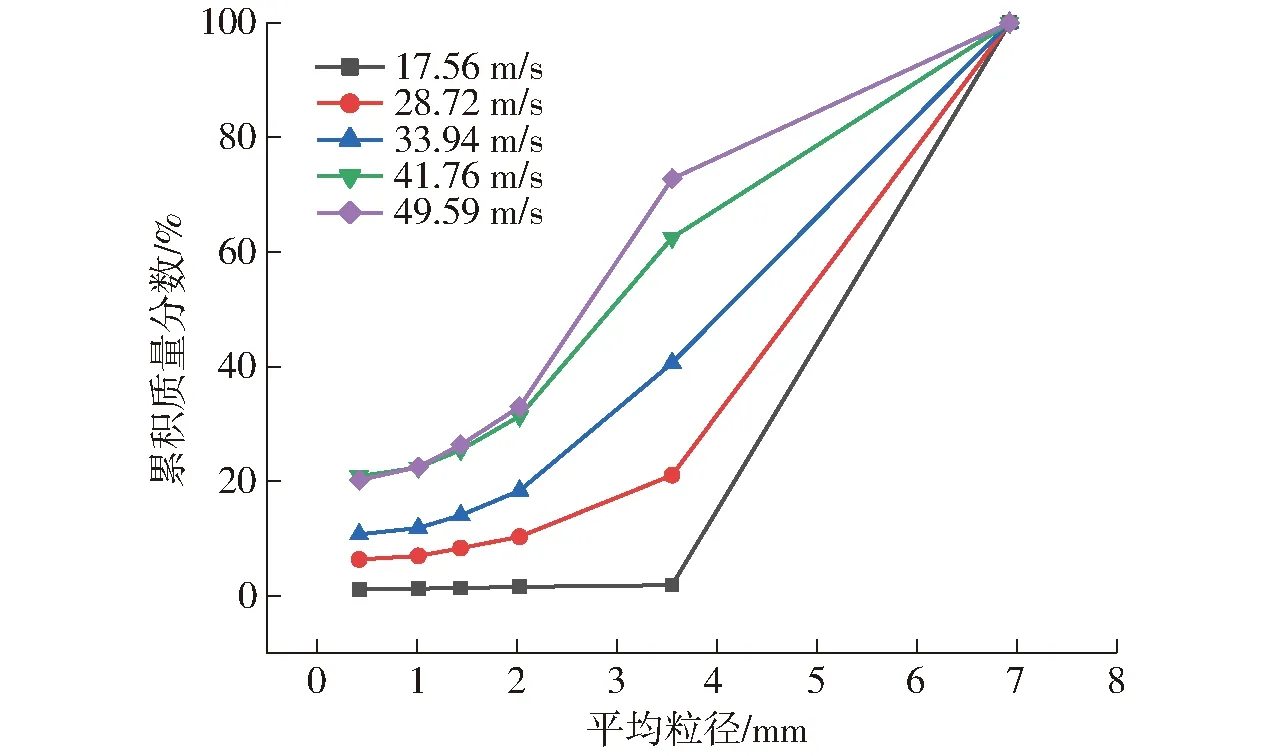

不同碰撞速度对应的筛上物质量分数统计结果和颗粒平均粒径的累积分布分别如表2和图4所示。

表2 不同碰撞速度下的粒径质量分数Tab.2 Particle size distribution at different collision speeds %

图4 破碎颗粒在不同撞击速度下的累积分布Fig.4 Cumulative distribution of crushed particles at different collision speeds

如表2所示,随着碰撞速度的增加,大尺寸碎片的数量逐渐降低;如图4所示,破碎饲料颗粒累积质量分数曲线随碰撞速度的增加而上移,即所有颗粒的平均粒径逐渐降低。这是因为在高速碰撞过程中,颗粒饲料会形成斜裂纹和径向裂纹,在接触区域产生局部损伤,会导致颗粒饲料被裂缝分解为多个小颗粒,平均粒径减小[13]。

1.2.2破碎状态

通过高速摄像机拍摄的碰撞过程和碰撞后破碎状态如图5所示。左侧为高速摄像机拍摄的碰撞过程,右侧为碰撞收集后的膨化颗粒饲料的破碎状态。通过图5可以看出,膨化颗粒饲料破碎状态可分为4种模式:未破碎、局部破碎、临界破碎和崩解。

图5 膨化颗粒饲料的破碎行为Fig.5 Breakage behavior of extruded pellet feed

在很低的碰撞速度下,膨化颗粒饲料表面无明显裂纹,颗粒无破碎发生,如图5a所示。

随着碰撞速度的增加,微小裂纹不能及时传递,由于较高的局部应力,仅以局部破碎的形式对膨化颗粒饲料造成轻微损伤,如图5b所示。

当碰撞速度继续增加后,膨化颗粒饲料断裂为比较均匀的碎块,远离断裂表面的其他部分未观察到明显的损伤。碰撞力主要作用在沿碰撞点与碰撞板垂直的直线上,由于膨化颗粒饲料内部斜向裂纹的存在,碰撞力导致膨化颗粒饲料沿子午线发生较为均匀的断裂,形成两个较大的碎片,如图5c所示。经统计分析,碎片质量分数约为颗粒质量的50%,表明在碰撞过程中,膨化颗粒饲料几乎被均匀分成两部分。因此,定义这种破碎状态为临界破碎状态,相应的碰撞速度25.60 m/s称为临界破碎速度,相对应的气流速度为56.29 m/s。

随着碰撞速度的再次增加,受裂纹扩展速率和接触面积的影响,膨化颗粒饲料破碎成多个碎片,形成多个斜向和径向断裂面,如图5d所示。与低速碰撞的破碎模式不同,膨化饲料的破碎是由斜向和径向裂纹以及高速碰撞时接触区域的剧烈损伤引起的。

非弹性变形是斜向与径向裂纹形成的主要原因,因此,子午线裂纹最有可能发生在接触区域的中部。在之前的不同材料颗粒的中等碰撞速度试验中,也观察到了由子午线裂纹演变引起的碰撞破坏[14]。此外,有学者解释,颗粒的塑性变形是子午线裂纹萌生的不可避免的初始阶段[15],因此,推测中等碰撞速度下的破碎过程可由子午线裂纹扩展引起。由于膨化颗粒饲料的特殊几何形状,子午线裂纹的萌生和扩展必然是导致膨化饲料破裂的重要机制之一。

不同碰撞速度下的膨化颗粒饲料破碎状态的变化如图5所示,反映了膨化颗粒饲料的破碎行为。随着碰撞速度的增加,微裂纹被大量激活,当裂纹密度达到一定程度时,裂纹之间的相互作用不容忽视。破坏状态逐渐从未破碎状态转变为局部破碎状态,然后转变为临界破碎状态,最后转变为崩解破碎状态[16]。

1.2.3破碎概率方程

破碎概率可以描述颗粒在单次撞击时破碎颗粒质量占总质量的百分比[11]。威布尔分布已被广泛应用于脆性材料的破碎行为[17]。有研究表明,饲料颗粒存在各向异性和玻璃性,可被当做脆性材料处理[18]。根据文献[19]的研究,将破碎概率与断裂强度的关系扩展为破碎概率与碰撞速度的关系,为了建立破碎概率与破碎尺寸的关系,通常以对数的形式表达该关系,实现对参数a和v0的拟合,即

(3)

式中P(v)——在碰撞速度v下的破碎概率

a——威布尔模量

v0——对应于破碎概率为63.2%的碰撞速度,m/s

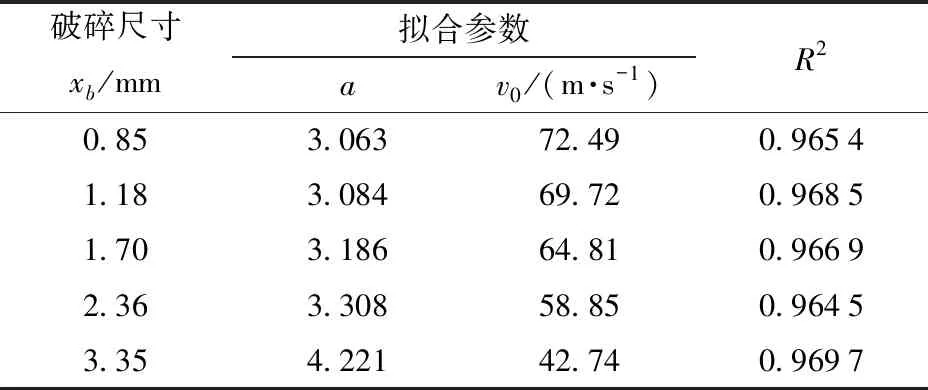

通过检验最小二乘拟合的决定系数(R2)来评估方程拟合。采用不同的破碎率标准(即破碎尺寸)进行方程拟合,拟合结果如表3所示。

表3 选择函数的拟合参数和决定系数Tab.3 Fitting parameters and determination coefficients of selection function

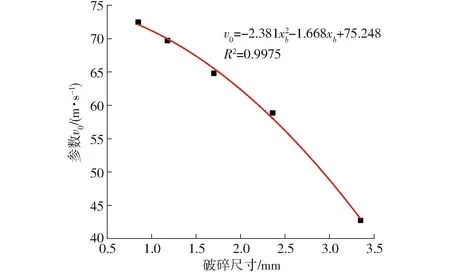

拟合参数a和v0与破碎尺寸xb变化规律分别如图6、7所示。从图6、7可以看出,参数a随破碎尺寸的增大而增大,这表明当破碎标准改变后,碎片的分布程度增加,即颗粒破碎程度显著增加;参数v0随着破碎尺寸的增大而减小,即碰撞速度越小,越不容易使颗粒饲料破碎,破碎程度随碰撞速度减小而降低。

图6 参数a与破碎尺寸的关系Fig.6 Relationship between parameter a and breakage size

图7 参数v0与破碎尺寸的关系Fig.7 Relationship between parameter v0 and breakage size

目前对膨化颗粒饲料破碎的研究较少,大多依赖于传统的公式与试验。由于碰撞试验只能粗略地观察膨化颗粒饲料与碰撞板之间的撞击过程以及碰撞后的破碎形态,无法观察到膨化颗粒饲料破碎的过程与裂纹的演化规律,这在破碎行为的研究中具有一定的局限性。因此,为了揭示膨化饲料破碎的内在机理,利用仿真模拟对碰撞过程进行进一步的分析。

2 碰撞破碎离散元仿真模拟

2.1 碰撞破碎离散元仿真模型

POTYONDY等[20]提出了平行粘结模型,该理论假设小颗粒间存在粘结键的连接,当粘结键断裂时,大颗粒就会分散为小颗粒,可用于模拟颗粒破碎、磨损等情况。粘结模型中粒子是具有有限质量的球形刚体,能够独立移动,且仅在接触处发生相互作用[20]。粘结键分布在粒子表面的横截面上,将粒子受到的力和力矩传递给另一个粒子[21]。作用在粘结键的力和力矩如图8所示[22],两个粒子通过圆柱形梁结合在一起,产生合力以及法向扭矩和剪切扭矩,相关数据计算公式为

图8 粘结键的力和力矩示意图Fig.8 Force and moment diagram of bonding bond

(4)

ΔFt,B=-vtkt,BAΔt

(5)

ΔMn,B=-ωnkt,BJΔt

(6)

ΔMt,B=-ωtkn,BIΔt

(7)

(8)

(9)

(10)

RB=λmin(Ri,Rj)

(11)

式中A——平行键截面面积,m2

I——惯性矩,m4

J——极惯性矩,m4

RB——平行键半径,m

λ——接触半径常数

ΔFn,B——粒子的单位法向速度,m/s

vn——粒子的法向速度,m/s

Δt——时间步长,s

ΔFt,B——粒子的单位切向速度,m/s

vt——切向速度,m/s

ΔMn,B——单位法向弯矩,N·m

ωn——法向角速度,rad/s

kn,B——单位面积的法向刚度,N/m

ΔMt,B——单位切向弯矩,N·m

ωt——切向角速度,rad/s

kt,B——单位面积的切向刚度,N/m

Ri、Rj——膨化颗粒饲料i、j的半径,m

因为较大的时间步长会导致较大的瞬时力,进而影响粘结键的形成,所以时间步长应尽可能小,在本研究中时间步长设置为5×10-7s。

饲料模型的断裂意味着粘结键失效。粘结键失效取决于法向应力σc或剪切应力τc是否超过法向应力的最大值σmax或者剪切应力的最大值τmax。法向应力σc和剪切应力τc的计算公式为

(12)

(13)

式中Fn,B——法向力,N

Ft,B——剪切力,N

Mn,B——法向力矩,N·m

Mt,B——剪切力矩,N·m

文献[23]详细描述了上述参数的计算。

本研究使用EDEM软件对膨化颗粒饲料的碰撞破碎进行模拟,采用Hertz-Mindlin with bonding模型建立膨化颗粒饲料的粘结模型。

根据表1所示的测定参数值,假定膨化颗粒饲料是带有圆顶的总长7.90 mm、直径9.08 mm和柱体高度6.02 mm的圆柱体。多球模型由76个直径为0.5 mm的单粒径球形初级颗粒组成,粘结模型由464个直径为0.5 mm的单粒径球形初级颗粒组成,通过1 502个粘结键连接。EDEM软件生成的粘结模型与粘结键如图9所示。

图9 粘结模型与粘结键Fig.9 Bonding model and bonding bond

2.2 膨化颗粒饲料参数标定

首先建立颗粒饲料多球模型,通过休止角试验和碰撞恢复系数标定试验,结合试验优化设计手段,进行膨化颗粒饲料基本接触参数的标定。其次建立膨化颗粒饲料粘结模型,通过单轴压缩物理试验和仿真试验,结合试验优化设计手段,进行粘结参数的标定。

2.2.1基本参数测定

膨化颗粒饲料的外形特征、密度和含水率测定结果如表1所示。为了保证粘结模型的质量等于实际膨化颗粒饲料的质量,采用密度放大法[24],将颗粒的密度由736 kg/m3放大至1 334 kg/m3,其余参数保持不变。

利用TMS-Pro型质构仪(FTC公司,美国)对颗粒饲料进行单轴压缩试验和破碎试验来获取颗粒饲料剪切模量和泊松比。试验过程中压头速度设置为10 mm/min,颗粒最大压缩距离为5 mm。试验重复10次,获得破碎力为(63.9±2.91)N。膨化颗粒饲料与软PVC基本参数测定结果如表4所示[25]。

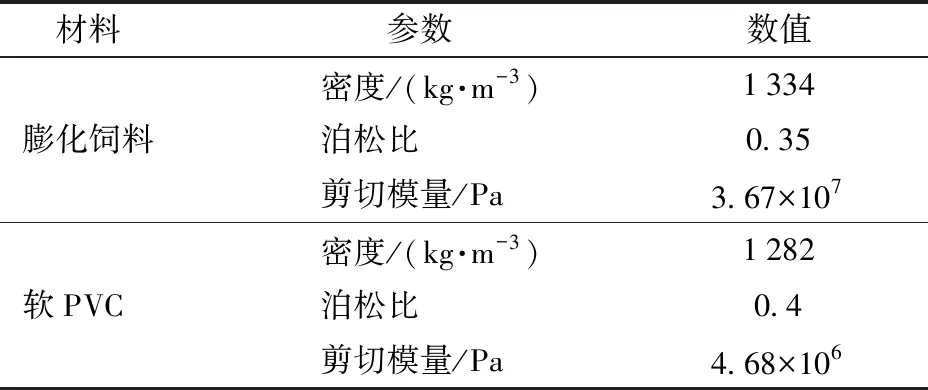

表4 膨化颗粒饲料与软PVC基本参数Tab.4 Basic parameters of extruded pellet feed and soft PVC

2.2.2休止角参数标定

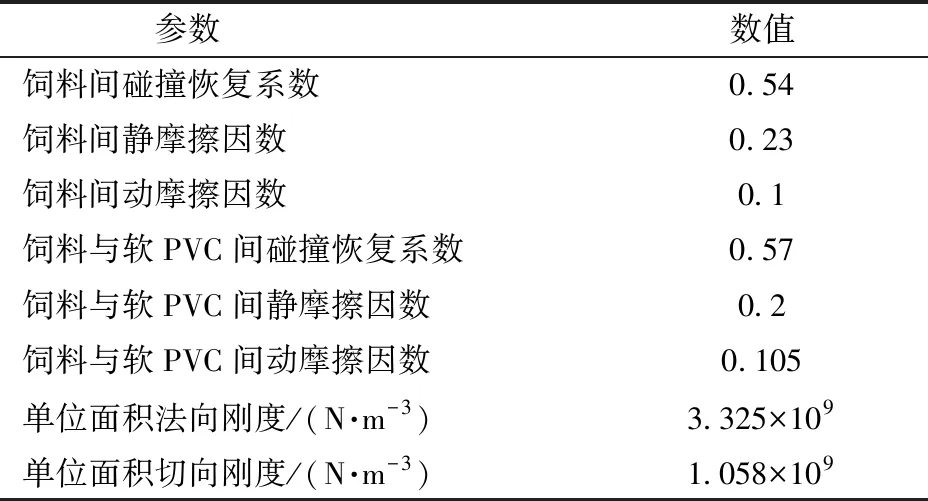

采用漏斗法测量膨化颗粒饲料的休止角[26]。由于气送式投饲多采用塑料软管作为输送管道,所以使用软PVC板紧贴漏斗内壁,考察颗粒与软PVC间的接触特性。选取的膨化颗粒饲料平均质量为108.5 g,获取5次休止角试验的颗粒堆积图像如图10a所示,通过统计计算得到休止角的平均值为27.13°。根据BBD(Box-Behnken design)设计原理,开展休止角仿真试验,通过二水平因子试验确定显著性参数,通过最陡爬坡试验进一步确定最优参数取值区间,最后通过响应面试验确定最优接触参数组合,如表5所示。采用最优参数组合进行仿真实验,5次重复试验测得平均休止角为26.91°,如图10b所示,与实际休止角相对误差为0.81%,仿真结果与试验结果接近,表明最优接触参数组合可用于模拟实际情况。

表5 粘结模型主要参数Tab.5 Main parameters of bonding model

图10 休止角结果Fig.10 Results of angle of repose

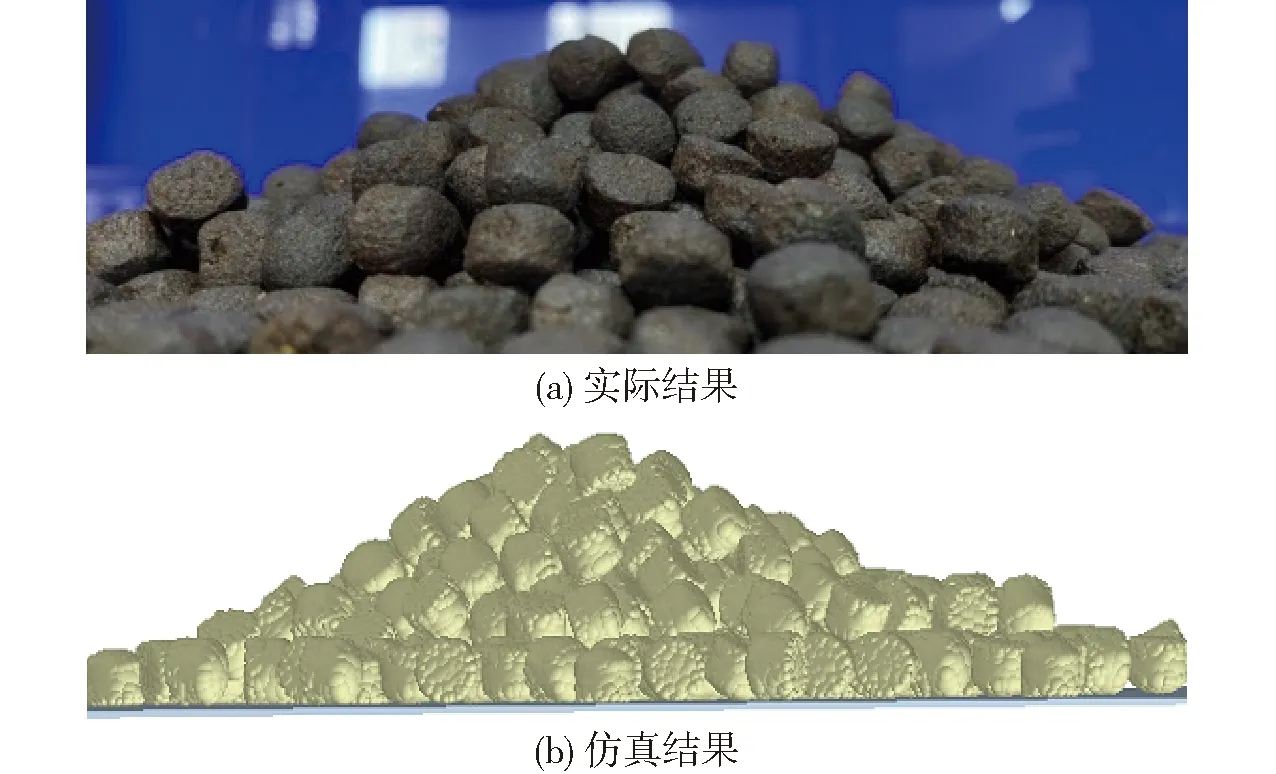

2.2.3碰撞恢复系数标定

为了充分考虑颗粒初始下落状态的随机性以及颗粒在运动过程中自旋的影响,本研究搭建一套碰撞恢复系数测量装置[27],分别进行颗粒-颗粒和颗粒-软PVC间碰撞恢复系数的标定。碰撞恢复系数测量装置如图11所示。

图11 碰撞恢复系数测量装置Fig.11 Measuring device for coefficient of restitution

随机选取200颗膨化颗粒饲料进行碰撞恢复系数标定试验。将接收盘划分为6个尺寸完全相同的栅格,在释放管上方进行自由落料,每次落料量为1颗,直至膨化颗粒饲料完全落入栅格内,统计每个栅格中存在的膨化颗粒饲料的数量,获得平均栅格数G,通过平均栅格数间接标定碰撞恢复系数。平均栅格数的计算公式为

(14)

式中Ntotal——颗粒数量,颗

n——栅格总数

Ni——第i个栅格中的饲料颗粒数量,颗

2.2.4粘结参数标定

为保证标定参数的可靠性,以标定的接触参数和需要标定的粘结参数建立模型,根据CCD原理,建立了粘结参数与破碎力之间的回归模型,进行响应面试验设计,以实际破碎力为目标值进行参数寻优,利用最优参数进行膨化颗粒饲料压缩破碎仿真试验,与实际测量破碎力(63.9 N)相对误差为0.92%,模拟结果与试验结果接近。粘结模型主要参数如表5所示。

2.3 仿真结果与分析

2.3.1碰撞过程模拟

通过文献分析,不同的材料、颗粒形状与尺寸会导致在不同碰撞速度下不同的破坏程度与模式[28]。无论在现实试验还是仿真模拟中,碰撞速度都是研究颗粒体碰撞破碎的重要因素之一。

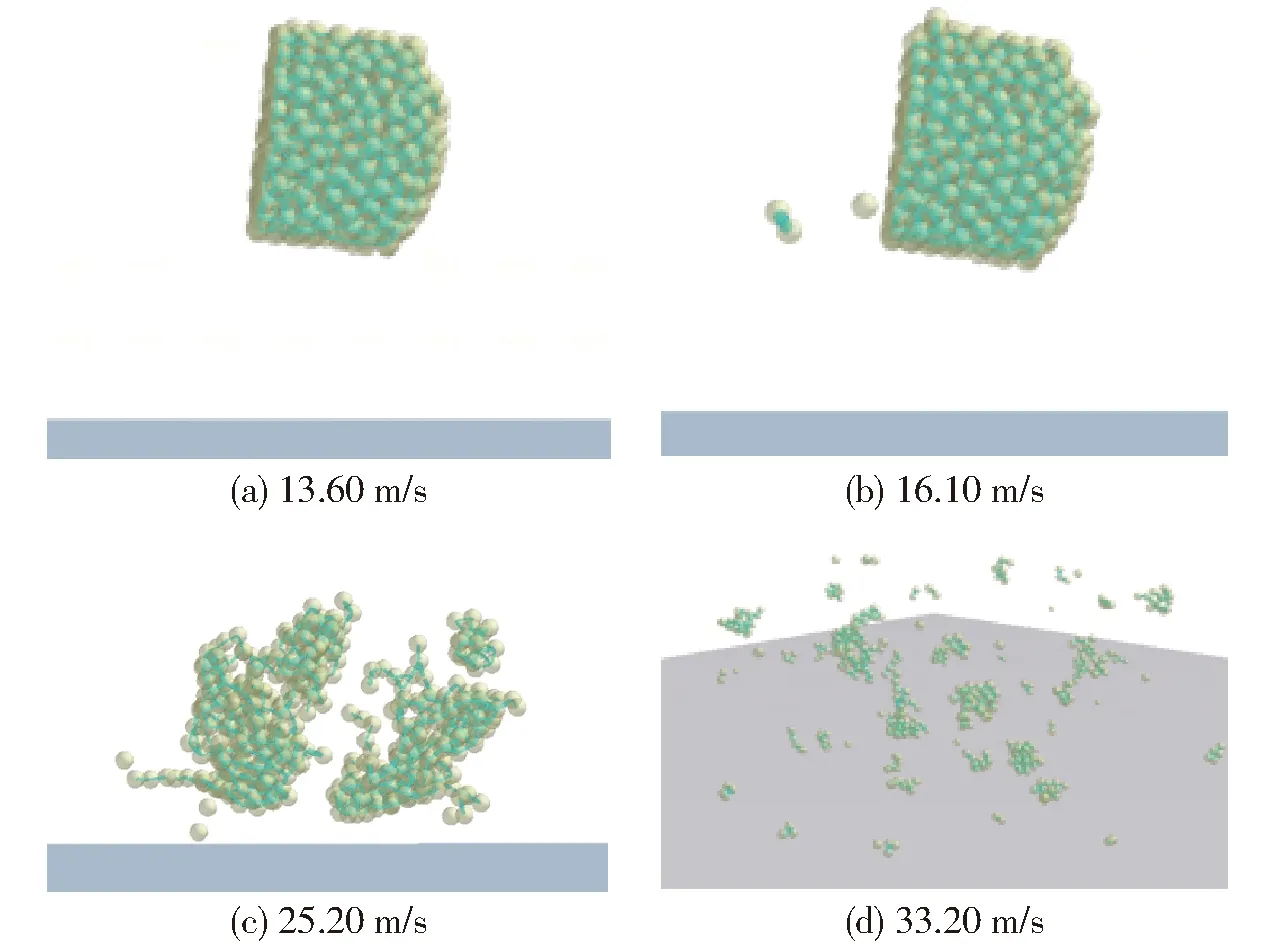

不同碰撞速度下膨化颗粒饲料破碎的仿真情况如图12所示。当碰撞速度低于13.60 m/s时,膨化颗粒饲料保持形状完好,粘结键很少断裂,处于未破碎状态,如图12a所示;当速度增加到16.10 m/s时,颗粒破碎仅发生在颗粒与碰撞板之间的接触区域,颗粒的其他位置保持相对完整性,处于局部破碎状态,如图12b所示;碰撞速度增加到25.20 m/s时,颗粒破碎从接触区域扩展到中间区域,产生明显的裂缝,形成两块相对完整的碎片,处于临界破碎状态,如图12c所示;碰撞速度超过33.20 m/s时,膨化颗粒饲料发生大面积的塑性变形,破碎更为彻底,产生一系列较小的碎片,粘结键留存较少,处于崩解状态,如图12d所示。

图12 不同碰撞速度下颗粒饲料碰撞仿真Fig.12 Collision simulation of extruded pellet feed at different collision speeds

2.3.2破碎率和最大尺寸率

使用破碎率和最大尺寸率定量分析碰撞速度对团聚体破碎行为。破碎率是指断裂的粘结键数量与总粘结键数量的比值[29],用于表示膨化颗粒饲料的破碎程度;最大尺寸率是指破碎后最大碎片中残存的初级颗粒的数量与初始粘结模型中球颗粒总数的比值[30]。

在EDEM后处理中获得不同碰撞速度下最大碎片膨化颗粒饲料的破碎率及最大尺寸率的变化趋势如图13所示。由图13可知,4种破碎状态分别对应图中的Ⅰ、Ⅱ、Ⅲ和Ⅳ。具体来说,当破碎状态为Ⅰ时,其碰撞速度在小于16.10 m/s的范围内,最大尺寸率为1,膨化颗粒饲料保持完好。当碰撞速度从16.10 m/s增加到25.20 m/s时,颗粒饲料破碎状态由类型Ⅱ转变为类型Ⅲ,碰撞速度继续增加,破碎状态转变为类型Ⅳ,破碎率增加而最大尺寸率减小,表现出相反的变化趋势。

在破碎状态I和破碎状态Ⅱ中,破碎率呈线性上升的变化趋势,在破碎状态Ⅳ中,破碎率呈上凸函数上升的变化趋势;最大尺寸率在破碎状态I中无变化,在破碎状态Ⅱ中呈上凸指数下降趋势,曲线斜率逐渐减小,在破碎状态Ⅳ中呈现下凹指数下降趋势,曲线斜率逐渐增大。在两线的交点处,即碰撞速度约为25.20 m/s,破碎率由线性变化转变为指数变化,而最大尺寸率曲线斜率最小。由此可知,膨化颗粒饲料破碎处于临界状态,因此,将碰撞速度 25.20 m/s 作为破碎状态Ⅲ的临界速度。试验与仿真得到的临界破碎速度相差1.6%。

综合分析膨化颗粒饲料破碎率和最大尺寸率的变化可知,在颗粒饲料破碎状态转变到Ⅳ后,其破碎率的增加速率逐渐降低,即达到一定的破碎率,需要更大的碰撞速度实现。这可能是因为与软PVC板直接接触的球颗粒间粘结键受到较大的碰撞应力,而与软PVC板间接触的球颗粒间粘结键所受应力是由接触点处逐渐传递而来,而应力在传递过程中因能量损失而逐渐减小。其次,球颗粒间粘结键的断裂也会影响力的传递。

2.3.3能量损失

碰撞过程中的破碎程度取决于颗粒在碰撞过程中的能量耗散,由于能量转换和耗散机制的不同,颗粒之间或不同碰撞材料的影响可能会表现出不同的破碎状态和模式。颗粒在碰撞的过程中涉及复杂的能量转换和耗散,包括入射动能和储存在键中的弹性应变能的转换、弹性应变能释放的能量和摩擦耗散的能量。研究表明,导致颗粒断裂的微裂纹扩展可以通过使用碰撞前后机械能的差异来描述[31]。

在对膨化颗粒饲料的研究过程中,需要考虑实际投饲中膨化颗粒饲料之间以及膨化颗粒饲料与不同碰撞材料之间产生的影响。因此在膨化颗粒饲料的碰撞过程中,为了预测膨化颗粒饲料撞击不同目标材料时的破碎程度,通过EDEM后处理建立了损失能量与颗粒破碎率之间的关系,如图14所示。

图14 不同破碎率下损失能量变化曲线Fig.14 Change of energy loss at different collision speeds

从图14中可以看出,不同破碎率下损失能量的变化分为两个阶段,第1个阶段破碎率小于0.55,随着破碎率的增加,损失能量与破碎率成正比;第2阶段破碎率大于0.55,破碎率呈指数增长。

由图14可知,公式的拟合程度较高,根据能量与速度的关系,碰撞速度越大,损失的能量越多,颗粒破碎得越彻底,与试验情况相符合。因此通过损失能量的差异可以预测颗粒的破碎状态。

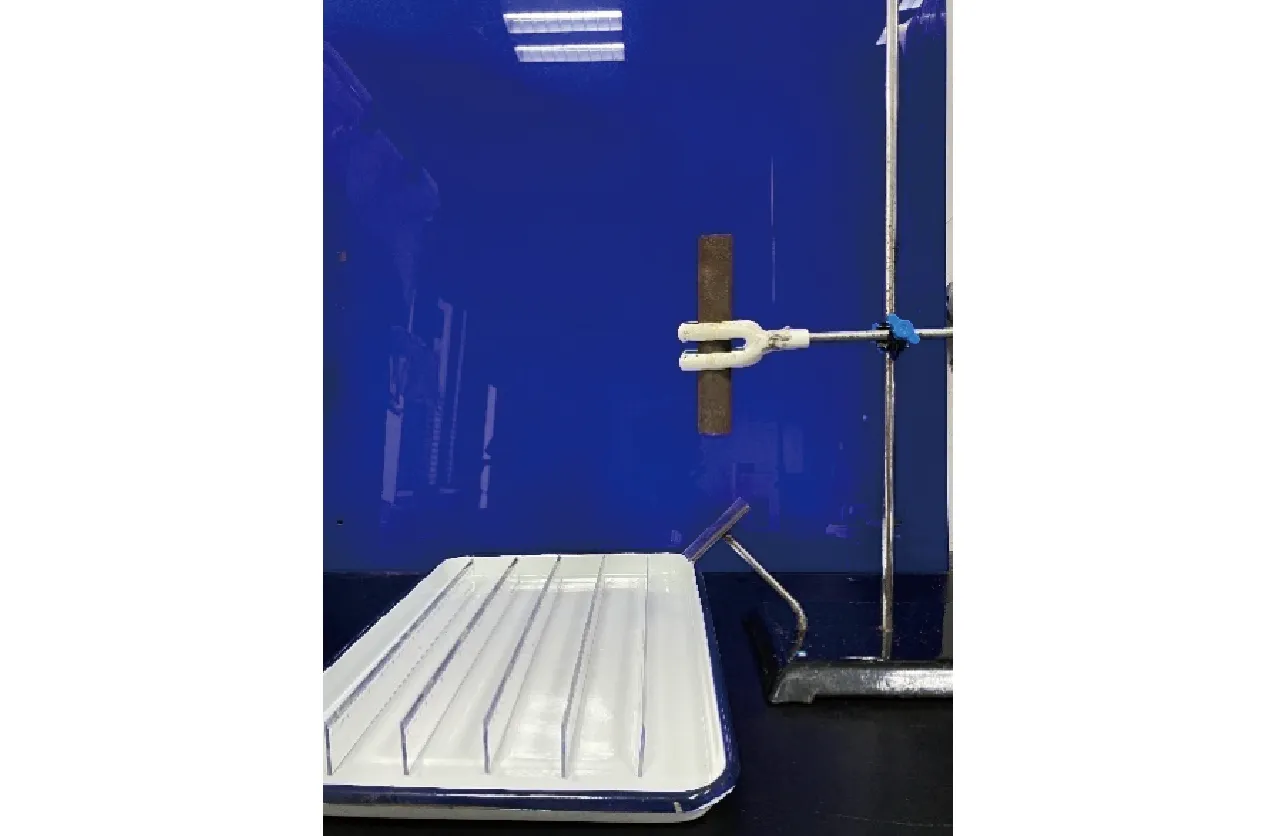

2.3.4仿真验证

为了验证仿真的可行性,对不同破碎状态下的临界速度仿真结果与实际试验结果进行对比,对比结果如图15所示。

图15 不同破碎状态下膨化颗粒饲料试验和仿真碰撞速度对比Fig.15 Comparison of experiment and simulation collision speed of extruded pellet feed under different breakage conditions

由图12可知,当颗粒饲料与软PVC碰撞后,其发生破碎后沿子午线裂开,形成相对完整的两块碎片,符合上文所定义的临界破碎状态,试验与仿真相符合,通过试验与仿真所获得的定性结果可以证实采用离散元法模拟颗粒饲料碰撞破碎是可行的。由图15可知,通过试验和仿真所获得的碰撞速度均接近,两者相对误差小于5%,在可接受的范围内。从定量的角度证实离散元模拟膨化颗粒饲料碰撞破碎是可行的。

3 结论

(1)以不同碰撞速度对膨化颗粒饲料进行碰撞试验,使用Origin软件对气流速度与碰撞速度进行拟合分析,得到气流速度与碰撞速度的拟合方程,vq=1.77vp+10.98,R2=0.999 5;对碰撞后的膨化颗粒饲料进行筛分得到破碎后膨化颗粒饲料的粒径分布,利用破碎函数对参数a和v0与破碎尺寸进行拟合,拟合后方程的决定系数大于0.99,拟合效果较好。

(2)通过高速摄像技术观察膨化颗粒饲料碰撞破碎形态变化,膨化颗粒饲料的破碎模式分为未破碎、局部破碎、临界破碎和崩解4种状态,并得到膨化颗粒饲料临界破碎速度为25.60 m/s,相对应的气流速度为56.29 m/s。

(3)通过休止角标定试验,采用二水平因子试验、最陡爬坡试验和响应面试验对摩擦因数进行标定;通过碰撞恢复系数标定试验对膨化颗粒饲料碰撞恢复系数进行标定;通过单轴压缩仿真试验,根据CCD原理建立粘结参数与破坏力之间的回归模型,优化求解得到粘结参数。采用粘结模型,对膨化颗粒饲料碰撞破碎过程进行离散元仿真模拟。

(4)膨化颗粒饲料从未破碎状态转变为崩解状态过程中,破碎率增加,而最大尺寸率减小。破碎率先呈线性变化而后呈指数变化趋势,但最大尺寸率一直呈指数变化,且在两线的交点25.20 m/s左右出现断崖式下降。最后,随着破碎率的增加,损失能量先呈线性增加而后呈指数增加。