热处理工装失效分析

2023-08-22刘晓张贻柱

刘晓,张贻柱

西安法士特汽车传动有限公司 陕西西安 710000

1 序言

目前,立杆作为大量使用的热处理工装,其损耗量也非常巨大,主要的失效形式是高温氧化减薄,强度严重下降,因此对工装的失效原因进行分析具有重要意义。

2 热处理用工装的基本要求

热处理的过程中需要使用较为特殊的工装,而工装质量将直接影响到零件热处理的效果[1]。其基本要求如下。

(1)较好的耐热性能 凡在高温下承载工件的工装, 都要求具有较好的耐热性能和一定的耐蚀性,以防止严重氧化, 因此有时要求对其进行抗渗碳处理等。为了满足这些要求, 一般从材料的选择上予以考虑, 因此材料的成本较高。

(2)一定的高温强度 高温强度指装载工件的工装在高温下长时间加热, 能承载被加热工件的重量,且工装不发生严重变形甚至散架[2]。虽然工装的高温强度靠材料和工装结构保证, 但如果结构太强, 则重量大, 吸收的热能多, 使工件的单位能源消耗增加, 加热时间延长, 导致生产成本上升。

(3)较低的材料与制作成本 制作热处理工装常采用焊接、铸造方法。控制工装材料与工装制作成本,是控制热处理生产成本的重要方面[3]。

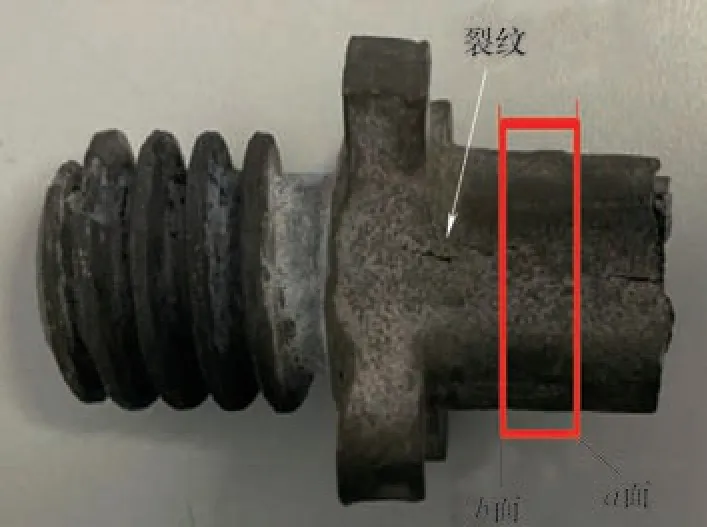

该断裂立柱来自渗碳炉用废品框,材料为HR32 耐热钢,铸造成形。在多次使用后立柱发生严重扭曲变形,人为敲断后外观如图1所示,断口宏观形貌如图2所示。

图1 断裂立柱外观

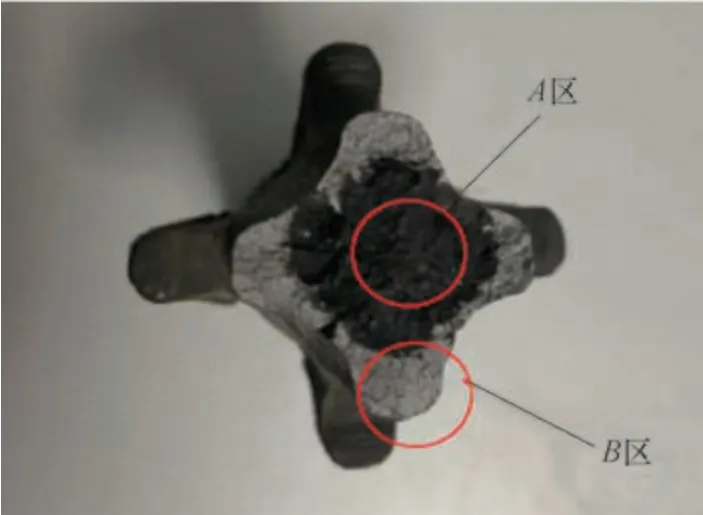

图2 断口宏观形貌

3 理化检测

3.1 宏观检测

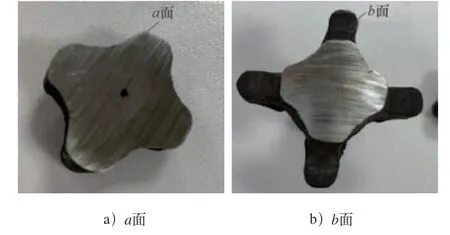

肉眼观察敲断后的立柱,发现表面有清晰可见的裂纹(见图1箭头所指位置)。红框处为金相组织检测取样位置。断口中心黑色区域目视观察可看到表面有黑色的粉末状物质,初步判断为渗碳炉中沉积的炭黑(见图2)。对立柱进行切割时得到a、b2个面。观察发现靠近断口的a面试样边缘有裂纹,心部有孔洞,如图3a所示;而远离断口的b面则只发现了裂纹,如图3b所示。从图3b中b面裂纹的位置可以看出,该裂纹是a面心部孔洞的延伸,a面中心孔洞是铸造缺陷。

图3 立柱切割面

3.2 金相检验

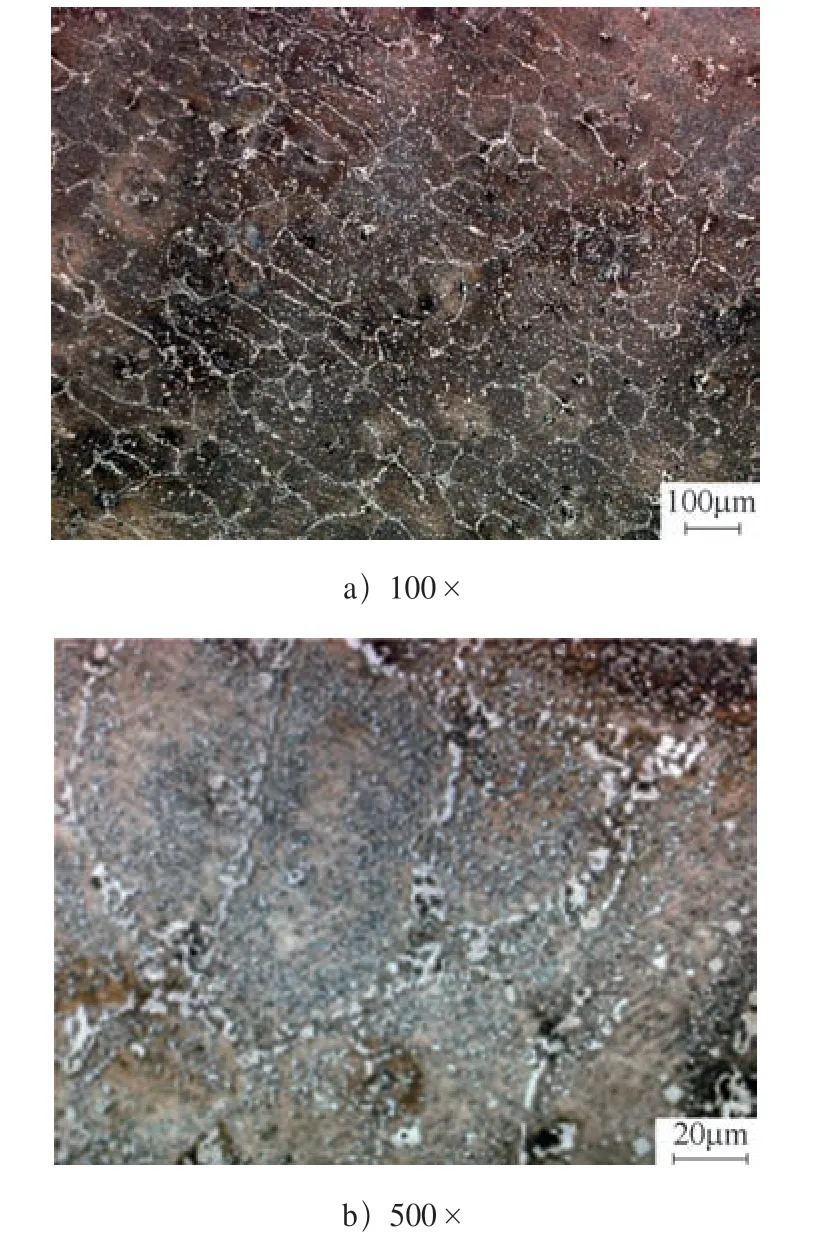

在图1红框位置处取样,经磨光、抛光、腐蚀后观察金相组织,可发现立柱晶内和晶界处析出大量碳化物,远离裂纹处奥氏体晶体内析出的碳化物呈圆球状[4],晶界处碳化物呈块状,如图4所示。裂纹附近金相组织显示,在奥氏体晶界处有孔洞,晶界处碳化物较远离裂纹处少,但仍可看到部分块状碳化物;奥氏体晶体内部碳化物主要为棒状和块状,如图5所示。

图4 远离裂纹处金相组织

3.3 能谱微区分析

将试样断口清洗干净,在扫描电镜下观察,发现A区域处(见图2)断口表面覆盖了一层黑色的粉末状物质,如图6所示。能谱分析结果见表1,表明黑色物质正是前文推测的炭黑。断口附着的炭黑表明:立柱中心部位的孔洞,可能在长期使用中发生变形,个别区域尖角效应引起的应力集中,使裂纹延伸至立柱表面,断口宏观形貌显示,有3处黑色区域已经延伸至立柱表面;也有可能是铸造时产生的细小裂纹未被发现。在随后的使用过程中,碳原子不断从裂缝中渗入,最后沉积形成炭黑。因此,表现出断口中心A区呈黑色,而表层B区呈银灰色。

3.4 扫描电镜分析

扫描电镜下发现零件边缘裂纹,如图7所示。图7中C处裂纹形貌如图8所示,显示断口表面已完全被氧化,这也表明零件存在缺陷后仍然在服役。

图7 零件边缘裂纹处断口形貌

图8 C处裂纹形貌

对边缘B区(见图2)进行观察,发现此处为新鲜断口,断口表面未附着炭黑,也未被氧化,如图9所示。由此推测,此处断裂发生在立柱从炉内取出人为敲断之后。

图9 B区断口形貌

4 分析与讨论

由金相组织检测可知,立柱中心存在严重的铸造孔洞缺陷,减小了其有效承载面积。在使用过程中,随着时间的增加,碳化物不断在晶界和晶内析出,晶内析出碳化物开始为圆球状,并不断长大、聚集向棒状和块状转变。晶界上的块状碳化物尺寸不断增加,使晶界析出的碳化物与基体的结合力不断降低。炭黑通过裂纹孔隙渗入到零件内部,在零件心部沉积;当操作者发现立柱扭曲后,将其从炉内取出,在外力的作用下发生最终断裂。

5 结束语

由以上分析可知,立柱中心存在的铸造孔洞是其长期使用后严重扭曲变形的主要原因,随着使用时间的增加,奥氏体边界的碳化物尺寸逐渐长大,碳化物与基体的结合力减弱,促进了变形的快速发展。

经过分析,对渗碳炉用工装提出以下改进措施:首先,加强工装进场宏观检验;其次,使用抗渗碳涂层阻止活性碳原子进入工装内部,使其不被渗碳,减小变形开裂的倾向,从而延长工装使用寿命。