差速器壳体内表面感应淬火工艺开发及应用

2023-08-22牛恩来赵俊平余金科吴永强樊晓光王祖勇

牛恩来,赵俊平,余金科,吴永强,樊晓光,王祖勇

东风商用车技术中心 湖北十堰 442001

1 序言

差速器是汽车运动中的重要零部件,为了实现差速功能,车桥生产厂家都采用复杂的差速器结构,如图1所示。差速器的工作原理为当汽车直线行驶时差速器作为一个整体,行星齿轮是随差速器壳体一起旋转的,行星齿轮与差速器壳体之间没有相对运动;当汽车拐弯或在崎岖不平的道路上行驶时,左右两侧的车轮有速度差,行星齿轮相对于差速器壳体做相对运动,行星齿轮与差速器壳体之间就有了摩擦。同时在差速器工作过程中,行星齿轮和半轴齿轮这两个锥齿轮间作用着很大的轴向力,而差速器壳体的主要作用为支撑和限制行星齿轮工作[1]。

图1 差速器内部结构及差速器壳体

2 差速器壳体的失效形式

某型差速器如图1所示。

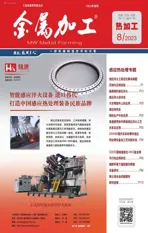

在实际工作中,由于零部件精度、装配工艺等因素的影响,使行星齿轮与差速器壳体之间的间隙不能保持一致,恶劣的服役条件致使垫片及差速器壳体磨损比较严重,甚至出现磨损穿孔的现象,最终导致差速器总成失效,如图2所示。为了减轻摩擦,延长齿轮与差速器壳体的使用寿命,通常在齿轮的背面与差速器壳体之间设计了由软钢、青铜或尼龙等材料制成的垫片,以避免齿轮与差速器壳体直接接触,从而保护差速器壳体,这种垫片结构虽有一定的效果,但并不能彻底解决垫片及差速器壳体磨损问题。

图2 差速器壳体磨损失效情况

研究人员尝试采用气体渗氮垫片解决垫片磨损问题[2],但是差速器壳体磨损失效问题仍未彻底解决;相关摩擦学研究表明,当形成摩擦副的两构件硬度比值介于0.7~1.3时,摩擦性能最佳[3]。由于本文中差速器行星齿轮为渗碳淬火(表面硬度58~63HRC)、垫片为渗氮处理(表面硬度为500~550 HV0.2)、差速器壳体为铸态(硬度为200~250HBW),差速器壳体的硬度在此摩擦副中是最低的,实际使用中最终会因磨损而失效,因此需开发差速器壳体内表面强化工艺,提高差速器壳体内表面的硬度,以达到合理的硬度比,从而提高差速器壳体的使用寿命。

3 差速器壳体感应淬火方案分析

差速器壳体材料为QT500-7,零件为铸态,无任何预备热处理,其工作面为内壁的内球面,且均布4个销孔,总体上为带缺口的薄壁件,感应淬火工艺开发存在一定的难度。

(1)方案1 采用环形淬火感应器加热。

采用环形感应器加热时产生的感应电流为环形流动[4]。当零件是完整的圆形时,采用这种感应器加热是没有问题的。但由于差速器壳体有4个销孔,电流的分布不均匀,如图3所示。电流在孔下沿集中,而在孔上部的边角部位没有电流,其结果是下部产生严重过热、过烧现象,而上部温度不够,得不到均匀的硬化层,故此方案不可行。

图3 环形感应器加热及感应电流分布

(2)方案2 采用沿销孔圆周分布的半圆形感应器加热。

为实现感应电流沿销孔均匀分布,设计半圆形外观的沿销孔圆周分布的环形感应器,如图4所示。在理论上可以得到所需要的局部均匀淬硬层,但实际工艺调试中发现半圆形感应器在不同位置上间隙调整非常困难,电流在环形效应下集中在孔边缘,使孔边缘温度过高,而外侧温度不足,此现象和方案1基本相似,因此此方案也不可行。

图4 半圆形感应器加热及感应电流分布

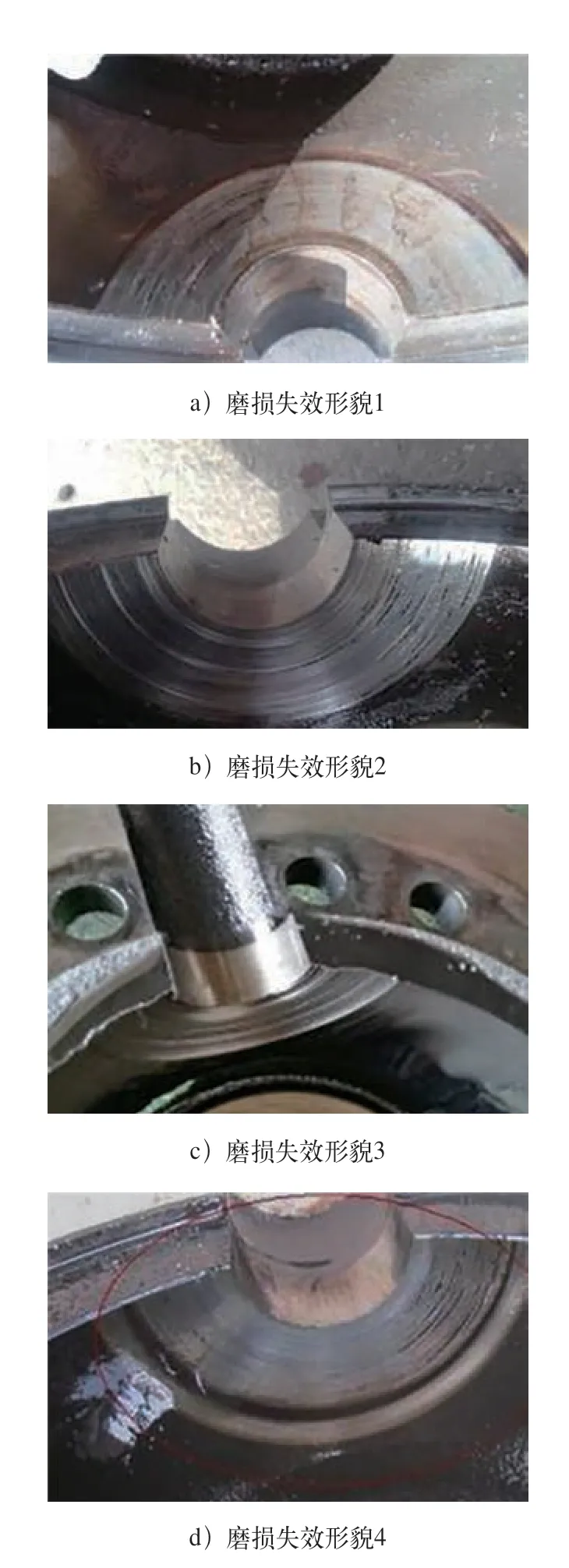

(3)方案3 采用U形感应器加热。

汲取方案1和方案2的经验教训,设计U形感应器用于差速器壳体加热,产生了纵向感应电流,有效解决了加热均匀性差的问题,这对带缺口的薄壁件感应加热十分有利,U形感应器及感应电流分布如图5所示。该方案中的感应电流是沿零件纵向分布的,感应电流在零件任何一处都不会集中,而且在孔的上沿也有与其他部位相同的电流密度,解决了加热均匀性问题。感应电流分布的设计是此方案中工艺开发成功的关键,因此此方案可行,可用于进一步的工艺开发。

图5 U形感应器及感应电流分布

4 差速器壳体感应淬火工艺开发

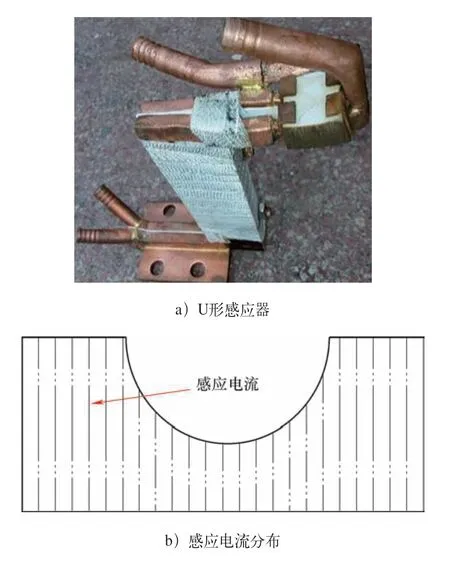

4.1 感应器的设计

利用方案3中纵向电流原理设计了专用的差速器壳体内球面淬火感应器。感应器主要部分由加热有效圈和淬火冷却喷水器组成,如图6所示。有效圈为一个U形线圈,其走向与零件轴向一致,对应零件一面为弧形,在对应零件加热区加装硅钢片导磁体,以提高电效率。工艺调试结果显示,这种结构加热均匀性较好,可满足均匀加热要求。淬火冷却喷水器装在有效圈后端,喷水孔与零件呈45°夹角,保证加热后的区域能够及时喷水淬火且喷出的水不会返到正在加热区域内。

图6 差速器壳体感应淬火用U形感应器结构

4.2 淬火工艺调试

(1)试验设备及工艺方案的选定 试验设备选用300kW/50kHz IGBT电源,机床为通用立式淬火机床GC2405,工艺方案为零件整圈扫描感应淬火。

(2)工艺参数的确定 经过工艺试验调试,确定感应淬火工艺参数为:电流I=260A,电压U=280V,频率f=10kHz,变压器匝比8:1,加热方式为零件旋转扫描加热淬火,旋转速度为1r/min;由于差速器壳体材质为球墨铸铁,因此淬火冷却介质采用清水,淬火水压0.1MPa;淬火后低温回火,温度180℃,保温2h。淬火场景如图7所示。

图7 差速器壳体感应淬火场景

4.3 感应淬火强化的结果分析

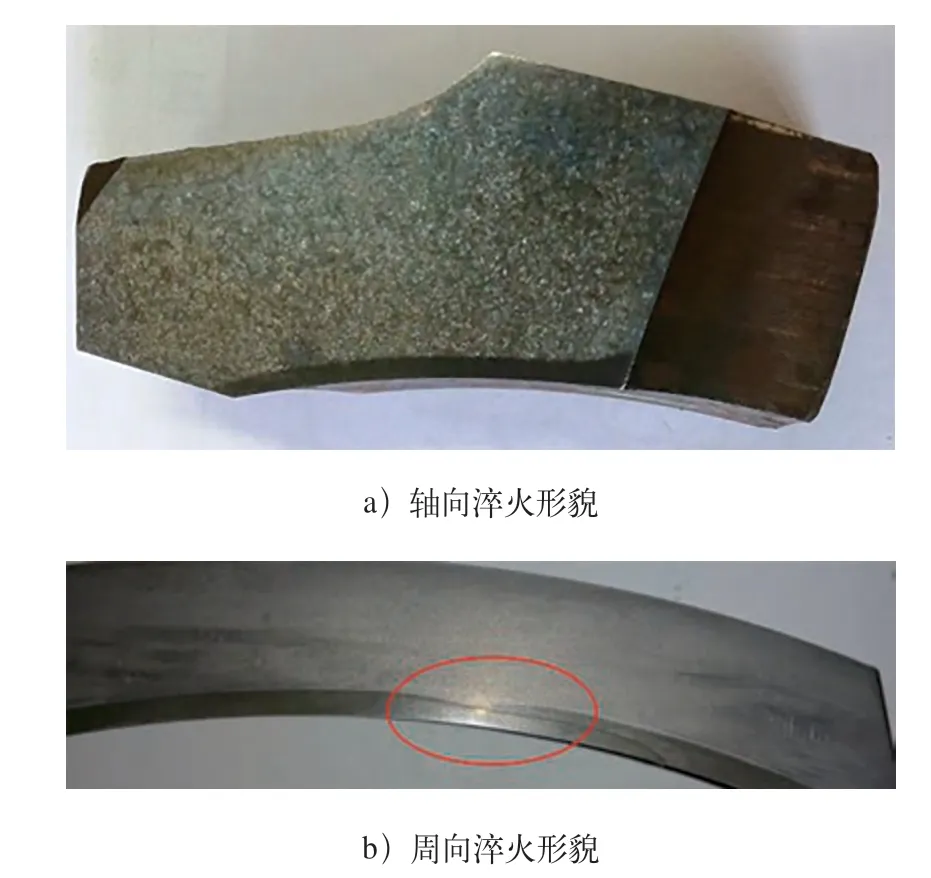

(1)淬火区域形貌 将感应淬火强化差速器壳体样品切样分析,结果轴向淬火区域满足需求,周向淬火区域连续均匀,轴向淬火区域满足工作面需求。因零件采用整圈扫描感应淬火,所以存在淬火起始位置与终止位置重叠区域,此重叠区域面积小,可将此区域控制在两个销孔之间的位置,不影响差速器壳体强化的效果。差速器壳体淬硬层深度为1.5~2.7mm,达到了预期强化的目的。轴向及周向淬火区域形貌如图8所示。

图8 感应淬火强化差速器壳体轴向及周向淬火形貌

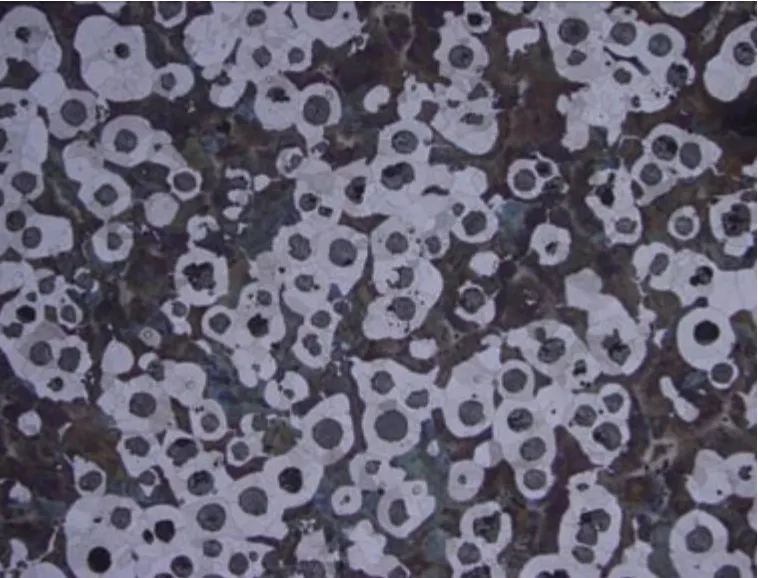

(2)金相显微组织检测 差速器壳基体组织为珠光体+铁素体+球状石墨,其中珠光体含量40%左右,如图9所示。

图9 差速器壳基体金相组织(100×)

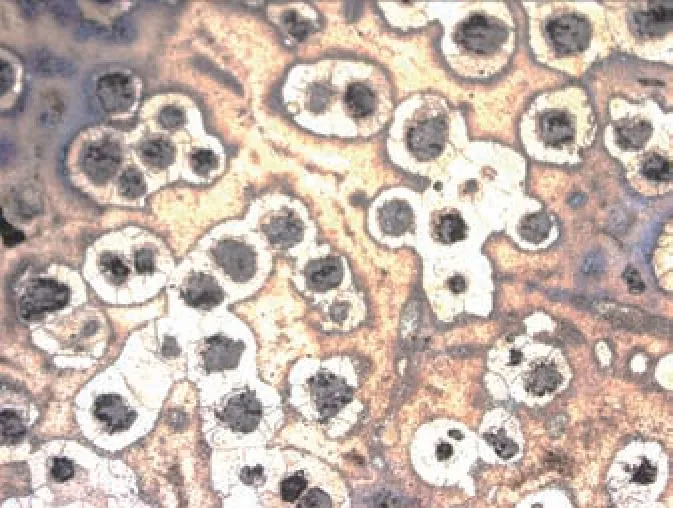

对淬火区域进行金相显微组织分析:差速器壳体淬硬区金相显微组织为马氏体+铁素体+球状石墨,如图10所示。由于存在铁素体等混合组织,通过硬度检测,其表面硬度过低且硬度不均,未能达到预期强化目的。

图10 差速器壳直接淬火金相组织(200×)

相关研究表明,不同铸态基体组织对感应淬火的硬度、组织及硬化层深度有一定的影响[5]。相同淬火工艺,基体珠光体量含量高,淬火的残留铁素体量少,表面硬度高;反之,基体珠光体含量低,淬火后残留铁素体量多,表面硬度低。

由于本研究中的铸态差速器壳体存在较高铁素体含量,因此需在感应淬火前进行预备热处理,即增加正火工序,增加基体珠光体含量,根据使用工况及成本需要,本工艺开发中的正火工序采用感应正火,即采用感应淬火感应器仅对差速器壳体内表面工作面进行感应正火,以提高需感应淬火区域的基体珠光体含量。差速器壳体感应正火+感应淬火后,其金相组织为细针状马氏体+球状石墨,如图11所示。

图11 差速器壳体感应正火正火+感应淬火金相组织(500×)

(3)硬度检测 在零件淬火区域的不同部位进行硬度检测,没有经过感应正火的差速器壳体感应淬火后,其表面硬度存在不均匀现象,硬度为35~41HRC;而经过感应正火+感应淬火的差速器壳体,其表面硬度比较均匀,硬度值为52~57HRC,此工艺能够满足表面强化需求。

5 感应淬火强化差速器壳体变形量检测

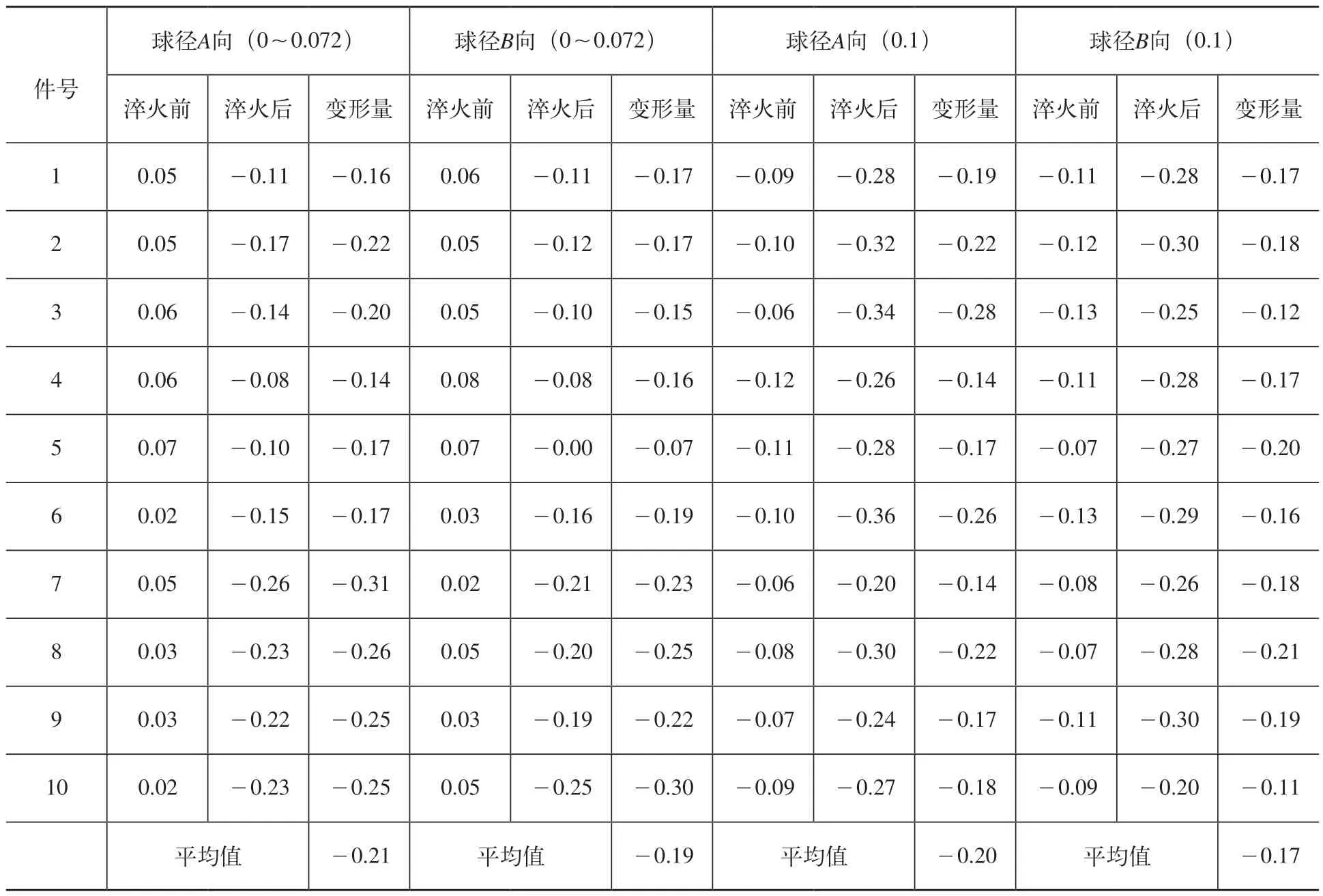

由于差速器壳体为带缺口的薄壁形零件,对其感应热处理可能会导致其变形,因此利用三坐标检测设备对感应淬火强化后的差速器壳体球径及球心进行变形检测,结果见表1。

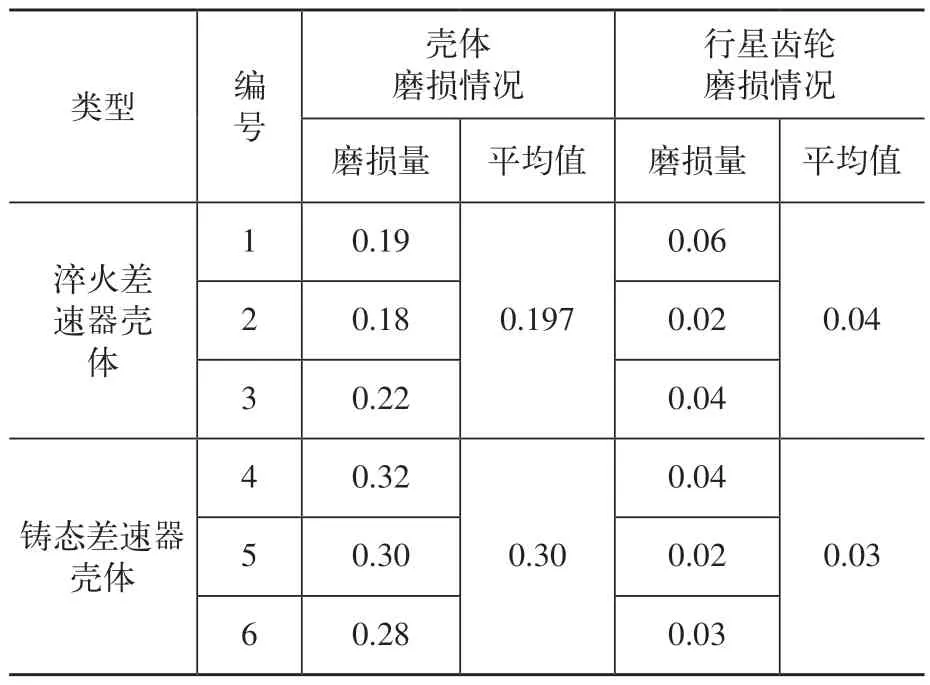

表1 差速器壳感应热处理前后变形量检测结果 (mm)

通过差速器壳体变形量数据分析可得出,差速器壳体在感应热处理强化后因组织转变及应力等因素影响,其球向尺寸均存在缩径现象,但是通过工艺参数优化可将差速器壳体的变形量集中在一定范围之内,后续可通过预留一定的变形量尺寸将感应淬火后的差速器壳体控制在满足尺寸要求的范围内。

6 摩擦磨损试验

将行星齿轮及模拟差速器壳体组成的摩擦副安装在磨损试验机上进行试验,摩擦副(见图12)受力方式尽可能模拟实际工况,施加恒定的轴向载荷并使两者之间旋转运动,测定某一循环基数下对磨件各自的磨损量,以评价其耐磨性能。其中模拟差速器壳体铸态试样与现生产差速器壳体是同炉浇注,其组织、硬度、结合面尺寸与现生产壳体一致;感应淬火强化差速器壳体试样采用上述现生产差速器壳体相同的强化工艺,从而使模拟差速器壳体试样的组织、硬度、结合面尺寸与现生产差速器壳体保持一致,摩擦副中的行星轮为现生产中使用行星轮,从而使摩擦副磨损性能具有可比性。

图12 摩擦副组成示意

本次摩擦磨试验条件为:轴向载荷施加压力为3980N,相对旋转总转数500万r,试验开始前及结束后分别用精密天平对摩擦副进行称重,磨损量见表2。

表2 差速器壳体试样磨损试验结果 (g)

通过对比铸态差速器壳体试样与感应淬火强化差速器壳体试样两种摩擦副的磨损量,可以看出行星齿轮的磨损量基本相当,而铸态差速器壳体磨损量为0.30g,感应淬火强化差速器壳体磨损量为0.197g,其磨损量相对于铸态差速器壳体磨损量明显降低,是铸态差速器壳体磨损量的65.7%,这说明感应淬火强化差速器壳体耐磨性能显著提高。

7 台架试验

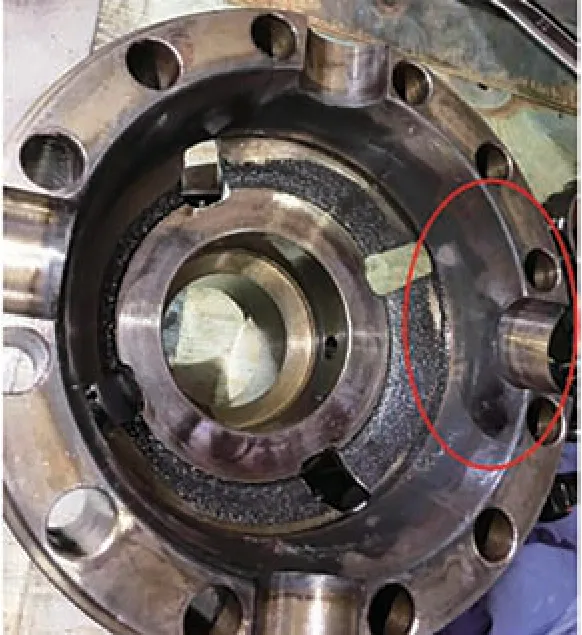

将感应淬火强化差速器壳体装配成差速器总成进行疲劳试验,以考核差速器总成的疲劳寿命,为产品的进一步改进及质量提升提供依据。台架试验依照差速器壳体考核标准进行,将台架试验完成后的差速器总成进行拆解。结果表明,差速器壳体及行星轮完好通过台架试验,差速器壳体内表面仅在工作区域内有一定的磨痕,如图13所示。

图13 总成台架试验后的感应淬火强化差速器壳体

8 道路试验

感应淬火强化差速器壳体装配总成后进行了2000k m极其苛刻全程差速道路试验(考核目标1000km),差速器壳体通过了最终的路试,耐磨效果非常理想。感应淬火强化差速器壳体应用于某类型桥上,成功解决了差速器壳体长期磨损问题,经过约一年多小批量装车路试跟踪,几乎未发生差速器壳体磨损的相关失效现象。感应淬火强化差速器壳体的各项技术指标均已达到设计要求,从很大程度上体现了感应淬火强化工艺的优越性和先进性。

9 结束语

1)通过对差速器壳体的服役条件及失效形式进行分析,提出差速器壳体内球面感应淬火强化工艺,并对比分析不同的感应加热方式,最终确定为整圈扫描感应淬火。

2)通过多轮次工艺试验调试开发出感应正火+扫描感应淬火的差速器壳体内球面强化工艺,并通过优化感应淬火强化工艺及调整热前机加工序尺寸参数,可将感应热处理强化差速器壳体的变形量控制在技术要求范围内。

3)确定了差速器壳体最终的感应淬火强化技术要求:淬火区域为内球面全部淬火且淬火起始位置位于两个销孔中间;淬硬层深度为1.5~2.7mm;淬硬层硬度为52~57HRC;淬硬层金相组织为细针状马氏体+球状石墨。

4)感应淬火强化差速器壳体通过了摩擦磨损试验、台架试验及道路试验验证,成功解决了差速器壳体长期磨损问题,体现出感应淬火强化工艺的优越性和先进性,此强化方式可以在其他相类似的薄壁零件上进行推广应用。