感应淬火工装优化解决难题范例与应用经验

2023-08-22朱会文潘金湖

朱会文,潘金湖

1.宫电高周波设备(上海)有限公司 上海 200000 2.启东精工热处理有限公司 江苏启东 226200

1 序言

工装即工艺装备,指产品制造过程中所使用的各种工具的总称。感应淬火过程中的工装主要有感应器、夹具、导磁体和喷射冷却器。

采用传统的感应淬火工装有时很难满足特殊零件的技术要求,经验表明,通过对工装的合理改进,一些特殊零件的感应淬火难题是可以解决的。

本文汇集的是日常生产中通过改进工装成功解决感应淬火难题的一些范例与经验。

2 改进工装成功解决感应淬火难题的范例

2.1 喷水孔水平偏斜的设计

汽车变速器的“凸缘”如图1所示。凸缘材料:50钢。技术要求:表面硬度≥55HRC;有效硬化层深度:(2.5±0.5)mm;硬化区范围为点划线长度(22±1)mm的φ45mm外圆区域。

图1 汽车变速器的“凸缘”结构

凸缘感应淬火可以选择连续加热,也可以选择同时加热。凸缘需要感应淬火的部位直径45mm、长度(22±1)mm,根据零件直径与单匝有效圈高度的关系,允许采用单匝有效圈进行同时加热[1],其生产效率比连续加热高。考虑硬化区与卡簧槽之间存在厚度仅为1~2mm的外凸边,且不允许硬化,因此将自喷水单匝有效圈尺寸定为内径49mm、高度19mm;为避免外凸边加热硬化,有效圈底端外翘呈45°角斜面。

在感应淬火中,一般都采用喷射冷却。喷水孔的设计对零件冷却有着重要影响。通常人们会考虑喷水孔轴线与零件轴线的角度,同时加热淬火时,有效圈最上与最下各一列喷水孔的轴线可分别向上、向下倾斜15°,其余同列孔的轴线则可水平聚焦于有效圈的中心线。

当采用常规方法设计制作感应器后,发现淬火后的零件表面色泽呈灰白夹蓝的花斑状。蓝色区域占总淬火面积的11%左右,硬度≤53HRC,比灰白区域表面硬度低了近10HRC。现场对淬火冷却介质的压力与流量进行调节,但未见效果。

经观察,在冷却时段,因有效圈下端与卡簧槽外凸边间隙很小,使淬火冷却介质下泄不畅;感应器有效圈与零件间隙为2mm,淬火冷却介质水柱垂直喷射于零件表面发生了反弹,减缓了淬火冷却介质的上溢。因此,以上两个问题叠加,削弱了冷却能力。

热零件表面与淬火冷却介质存在温度差,二者之间会产生用以下数学方式表达的热交换[2],即

式中q——零件与淬火冷却介质之间热交换的热流密度(W/m2);

ts——零件表面温度(℃);

ta——零件周围淬火冷却介质温度(℃);

h——零件表面与淬火冷却介质间的换热系数(W/m2·℃)。

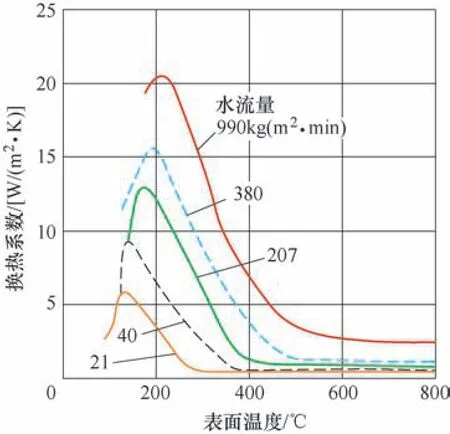

从热交换表达式可知,零件表面温度一定时,零件周围淬火冷却介质温度越低,零件表面与淬火冷却介质间的换热系数越高,则零件与淬火冷却介质之间热交换的热流密度越大,意味着零件的冷却速度也就越快。

用水喷射淬火冷却时的换热系数曲线(水流量的影响)如图2所示[2]。由图2可知,喷射冷却时水流量大小与换热系数高低成正比。

图2 用水喷射淬火冷却时的换热系数曲线(水流量的影响)

为此,研究改变淬火冷却介质与零件的接触状态,增加淬火冷却介质的流量,让淬火冷却介质快进快出,才是解决问题的关键。

基于上述思考,决定将有效圈上的喷水孔轴线沿周向偏转一定的角度。喷水孔轴线沿周向偏转角度方案一:喷水孔轴线与突缘加热部位外圆面相切;喷水孔轴线沿周向偏转角度方案二:喷水孔轴线与突缘加热部位过切点半径的1/2处相割。

方案一的实践结果是,突缘旋转时,淬火冷却介质在离心力的作用下,出现“台风眼”现象,突缘加热没有接触到冷却液。

方案二的实践结果是,淬火冷却介质迅速从有效圈与突缘间隙的上下两端涌出,冷却后的零件表面呈灰白色,表面硬度≥60HRC。

按方案二偏转角度的有效圈结构如图3所示。在感应器有效圈的尺寸、冷却介质流量和其他工艺参数都未改变的情况下,仅将喷水孔轴线沿零件周向改变一定的角度,改善了零件的冷却问题。

图3 沿周向偏转喷水角度有效圈结构

在本案例中,喷水孔轴线水平偏转了约25°,从零件中心线到其半径1/2处的距离为11.25mm,零件中心线到有效圈内径的距离为25mm,如图4所示。

图4 喷水孔径与有效圈厚度的关系

偏斜喷水孔的孔径y与有效圈的厚度x成正比例关系,即孔径越大,有效圈的厚度越厚;如果有效圈的厚度x不变,孔径y变大,将有水柱垂直喷向零件表面。自喷式有效圈常采用1mm孔径,从图4中可得到11.25/(25+x)=y/x关系式,式中,若取y=1,则计算后x≈2.5mm, 理论上有效圈厚度应≥2.5mm,但考虑到钻孔加工的误差,需乘以1.2的系数,实际生产中有效圈应选择≥3mm厚度的T2材料。

频率为200~300kHz、感应器有效圈厚度为1.5~2.5mm时,可短时间不通水加热[3]。由此,采用3mm厚度的单匝自喷水有效圈的设计是可行的,无需复杂的隔套冷却有效圈的设计。

2.2 有效圈并联辅助加热圈,消除粉末冶金材料加热开裂现象

铁基粉末冶金零件是以铁粉为主要原料,加以石墨、合金元素、硬脂酸锌与机油等,经过混合,放在规定的模腔中,用压力机冷压成形,再在保护气氛条件下经过1100℃左右的高温烧结成形。铁基粉末冶金材料的金相组织与钢铁相似,不同的是组织中存在一定量的孔隙。铁基粉末冶金中的孔隙有着“缺口”作用,会引起应力集中,也使其导热性能降低。孔隙会导致铁基粉末冶金零件的加热温度比普通钢件要高,加热时间比普通钢件要长,冷却速度比普通钢件要快[2]。粉末冶金材料选择加热速度非常快的感应热处理,会加剧零件受热的不均匀性,快速冷却又会增加零件截面温差,从而使热应力与组织应力增大。因此,铁基粉末冶金零件的感应加热与冷却就成了非常容易发生开裂的两个时段[4]。

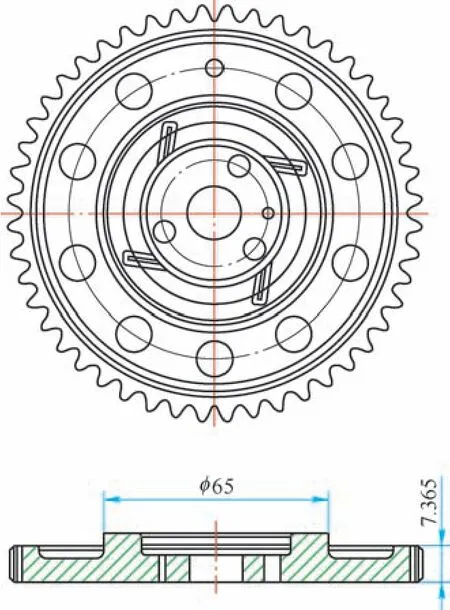

某链轮结构如图5所示,其材料为F e-C-M o粉末冶金,其中wC=0.5 0%~0.7 0%,wMo=0.45%~0.75%,余为Fe。链轮的整体密度为6.85~7.08g/cm3。

图5 某链轮结构

链轮的主要几何尺寸:齿数为5 0,节距为7.62mm,节径为121.36mm,齿顶圆直径为121.21~120.95m m,齿根圆直径为112.73~112m m,链轮齿根与内侧圆孔的最小距离为8m m,如图6所示。

图6 链轮齿根与内侧圆孔的最小距离

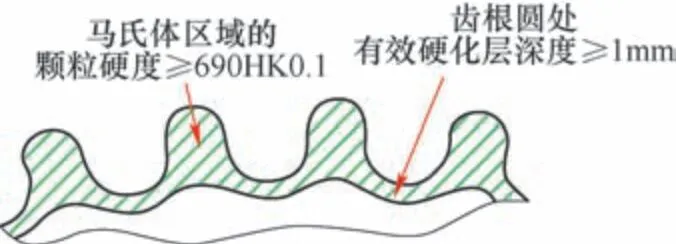

链轮感应淬火的技术要求: 齿部硬度≥75HR15N;齿根圆处有效硬化层深度Ds≥1mm;硬化层马氏体区域的颗粒硬度≥690HK0.1。感应淬火有效硬化区范围如图7所示(阴影部分)。

图7 链轮感应淬火有效硬化层范围

某客户曾购买感应热处理设备自己进行加工,零件开裂比例高达60%,其中相当多的数量发生在加热时段,裂纹均出现在齿根与邻近圆孔的相连处。链轮感应加热后冷却时段产生的裂纹部位与加热时段相同。链轮感应淬火过程产生的裂纹分布情况如图8所示。

图8 链轮感应淬火过程产生的裂纹分布

随后,客户送来32件链轮委托我公司进行热处理。在了解客户之前的热处理情况后,根据链轮材料与形状的特点,制定了先对链轮预热再感应淬火的工艺。

试制时,选择箱式电阻炉,采用随炉升温到300℃、保温15~20min的工艺,对链轮进行预热,然后选择频率45kHz的IGPT感应电源和单匝自喷式有效圈,对链轮进行同时加热,采用8%~10%浓度的有机聚合物水溶液喷射冷却。感应淬火后的链轮,除2件用于调试、切样检测外,余下30件经荧光磁粉检测,没有发现裂纹;链轮的有效硬化层深度、硬度、硬化区范围全部符合技术要求,得到了用户的肯定。

以上的工艺方法可用于小批量试制,但不适合批量生产。

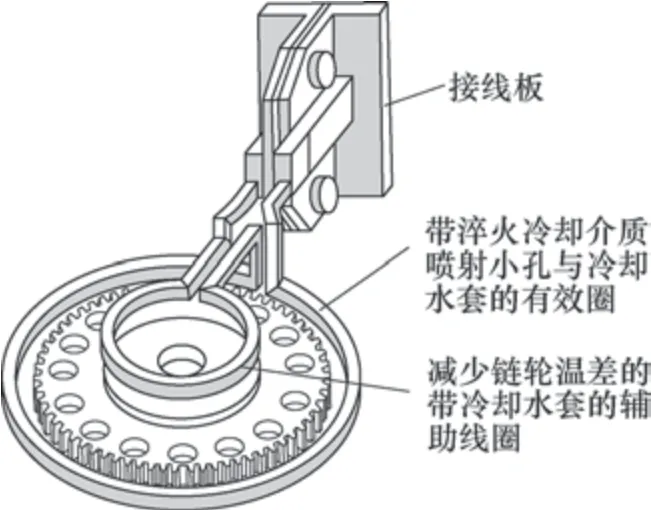

为减少感应加热时链轮截面的温差,在对链轮齿部加热淬火的同时,也需要对链轮其他部位进行一定的加热,为此,将感应器有效圈进行优化设计,结构样式如图9所示。在原有效圈基础上并联了一个圆环状辅助线圈[5]。原有的有效圈对链轮感应加热淬火,并联的圆环状辅助线圈对链轮齿部以外区域起到提温的作用。通过调整辅助线圈的直径大小及其与链轮的上下距离,在确保齿部硬度、齿根圆处有效硬化层深度和有效硬化区范围符合技术要求的前提下,将链轮齿部以外区域尤其是邻近齿根的圆孔周边的温度控制在300℃左右,调整过程采用双色红外测温仪进行温度测量。

图9 链轮淬火感应器示意

通过试验,使用改进后的感应器,确定的工艺参数为:直流电压390V、电流110A、旋转速度80r/min,实施同时加热,采用温度为20~30℃、浓度为8%~10%的有机聚合物水溶液喷射冷却。

按ISO/TS 16949质量管理体系要求,通过了客户一系列的认证,链轮进入了批量生产。批量生产的节拍与质量完全满足客户的要求,加热时段没有发现链轮开裂,冷却时段的开裂比例在0.2%左右,远小于客户允许的3%。

2.3 导磁体在汽车零部件感应加热中的应用经验

在汽车零部件感应淬火中,当合适的操作条件(如频率、能量、夹具)已经具备时,感应器设计是否合理将直接影响到感应淬火的质量,也是感应加热设备能否充分发挥效率的重要因素。对带有平面、槽口、内孔及R角等部位的零件进行感应加热时,必须在与淬火部位相对应的有效圈上安装导磁体,用来改善加热区域的磁场分布,提高加热部位温度的均匀性,以获得需要的表面硬度和硬化层。

导磁体也能进行磁场屏蔽,避免无需硬化的相邻部位被加热。

下面介绍在汽车零部件感应热处理生产中使用导磁体的一些经验。

(1)内孔感应淬火 内孔感应加热,其外磁场感应器效率η一般为0.3~0.5,远低于内磁场感应器0.7左右的水平[6],为了提高内孔加热的热效率,通常是加装导磁体。根据经验,可将感应加热的内孔按照内径大小分为以下4类。

1)对于>φ50mm的内孔,采用单匝方管有效圈对零件进行连续感应加热淬火。有效圈上水平安装开口朝向零件内孔的Π形导磁体,如图10所示。加热φ50mm以上内孔的感应器由于铜管尺寸较大、冷却充分,所以感应器对导磁体的传导热可以忽略不计,而辐射热也可通过调整电参数和加热时间来减少,因此导磁体通常不会因温度超过居里点而失效。

图10 >φ50mm内孔有效圈

2)对于16m m<φ<50m m的内孔通常不用导磁体,而用方形铜管绕成多匝螺旋形有效圈进行感应加热,用于涡轮输出花键轴套内孔淬火(φ20.98mm)的有效圈就是此类型的代表之一,如图11所示。这类感应器中最小的用于淬φ16mm孔的螺旋形感应器的外径只有13.5mm,共4匝,高24mm。特别要注意的是:此类感应器有效圈一定要采用高压水冷却,水压≥0.6MPa,有效圈中心的铜管必须为进水管,次序一定不能搞错[7]。

图11 φ16~φ50mm内孔有效圈

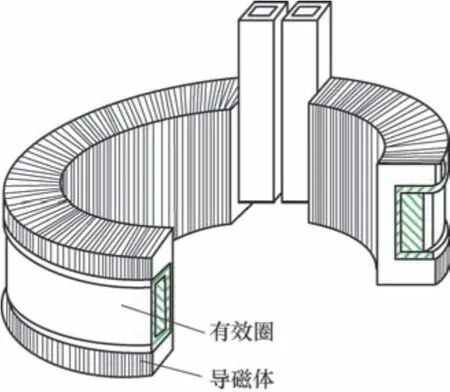

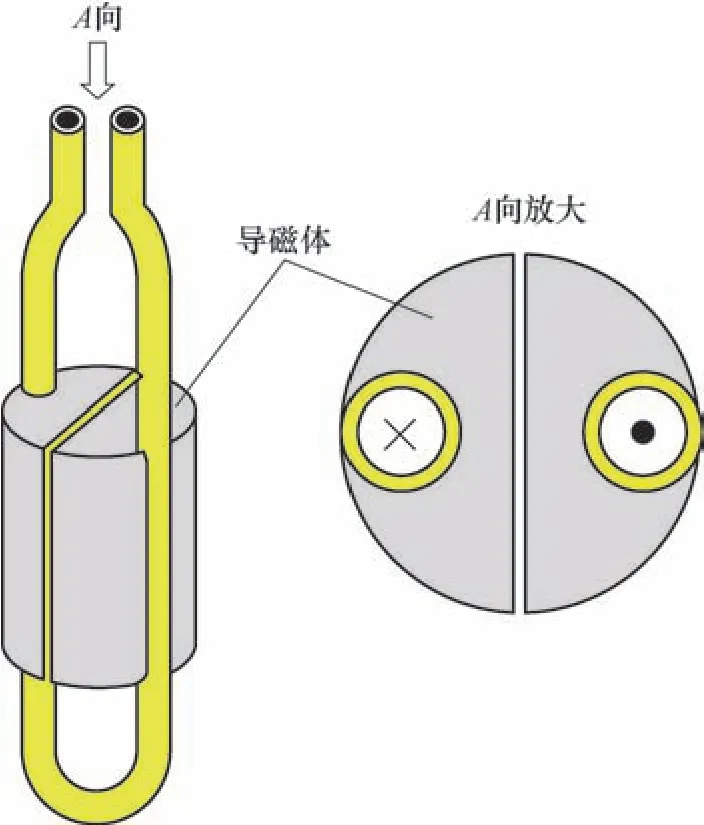

3)对于12mm<φ<16mm的内孔,采用中间镶有一块导磁体的回线形有效圈,当有效圈电流透入深度大于两导体之间导磁体厚度时, 导磁体需呈两个半环状,以防匝间短路[8],如图12所示。回线形内孔感应器一般使用可加工导磁体,也可使用可成形导磁体制成所需形状后放在烘箱内固化,但效果比可加工导磁体要差。这里需注意的是,使用回线形感应器有效圈加热时淬火件必须旋转。

图12 φ12~φ16mm内孔有效圈

4)用于φ10mm内孔感应加热淬火的有效圈如图13所示,是在图12所示有效圈的基础上进行了改进。该有效圈的壁厚为0.5mm,与零件内孔的间隙为1mm,因此有效圈制作精度要求很高,对夹具和淬火机床的精度要求也很高。感应加热时电源频率应≥200kHz,有效圈两导体之间导磁体厚度≥3mm,感应加热淬火时零件必须旋转,并注意感应器冷却的水压。

图13 φ10mm内孔有效圈

对于<φ16mm内孔加热有效圈通常都是用细铜管制成的,为了避免因冷却水温度过高而导致导磁体失效或有效圈爆裂,零件内孔加热的深度和长度是有限制的。

导磁体受到的热量主要来自两个方面:感应器中除了转化为磁场的能量以外(即克服自感电动势作功的那部分能量),还有转化为焦尔-楞次热的能量以及加热零件表面对导磁体的热辐射。导磁体主要依靠感应器有效圈中的循环水进行冷却。

由于感应加热是一个十分复杂的过程,其理论计算至今仍是一个难题,在此仅假设一个理想状态,以结构最简单的回线形感应器为例,对内孔加孔这个问题进行定性计算。

其可以加热的最大长度与零件内孔的大小、有效圈铜管尺寸的选择,以及冷却水的流量和加热方式等有关。在实际生产中,有效圈制作时的弯曲会造成管道内壁的不规则变化,进而导致通径变小,形成的弯道会引起水流阻力增加,因此能够加热的内孔长度往往比计算值要小。

为了保证导磁体温度在居里点以下,可以同时感应加热的内孔长度受其有效圈铜管直径的严格限制,铜管直径越大,能通过的冷却水流量越大,冷却效果越好,可同时加热的内孔长度就越长。虽然在生产中无论中频、超音频还是高频,一般都采用同时加热淬火为主,但如果径长比特别小(<1/6)或者受设备输出功率限制,比功率不足时,内孔就应选择扫描加热淬火,这时对淬火机床的精度要求更高。

(2)槽口感应淬火 对于槽口类零件,大多要求槽口两侧面淬火,侧面上下受热体的质量变化很大,硬化层一般呈“倒三角”形分布。槽口有效圈截面如图14所示,为上窄下宽一进一出回线式,上边宽度较小是为了减少槽口开口处的尖角效应。在有效圈的中间镶有一块导磁体,一是提高效率,二是避免槽口侧面中间部分硬化层内凹。根据经验,高频感应加热时导磁体的厚度不应<3mm;中频与超音频感应加热时,导磁体的厚度还要相应加厚,否则会导致有效圈正反向磁力线互相抵消,引起槽口中部加热不足。这种感应器主要应用于槽口尺寸较小的轿车类零件。对于拖拉机、货车上的大尺寸零件可以采用“一来二往”式槽口淬火感应器或4根平行导线式有效圈。

图14 槽口有效圈截面

(3)异形部位感应加热

1)倒档拨叉山字槽仿形淬火。桑塔纳与奥迪轿车手动档变速器上的倒档拨叉有着相似的形状,如图15所示。需要感应淬火的山字槽同时存在内圆角和外圆角,硬化层需要仿形(见图16),其感应淬火有着较大的难度。

图15 倒档拨叉结构

图16 硬化层要求

为此,设计了仿山字槽形状的两根平行回线形有效圈[9],如图17所示。零件放置在有效圈中间,有效圈山峰高度超出零件A处2mm左右,两个“山谷”与零件B、C处持平。在加热“山”字槽时,A部位处于有效圈的内磁场,受环状效应和邻近效应叠加影响,加热效率η最大可达0.9;而B和C部位处于有效圈的外磁场,主要为邻近效应,加热效率η最大仅为0.5[8]。因此,A部位与B、C部位无法同时到达淬火温度。通过在有效圈山谷处施放导磁体,提高B和C处的加热效率,如图18所示。采用此方案对倒档拨叉进行高频感应淬火,产品符合图样要求且质量稳定。

图17 感应器有效圈形状

图18 有效圈与工件相对位置及导磁体镶嵌位置

2)截面有较大变化的零件感应淬火。对截面变化不大的轴类零件可以通过现代感应热处理设备改变有效圈与零件的相对移动速度或变换电源输出功率进行连续加热淬火,从而获得所需的仿形硬化层。但对截面有较大变化的轴类零件进行感应加热淬火时必须采用矩形有效圈,其产生的横向磁场在零件表面形成纵向的感应电流,保证了硬化层的连续。

案例1:带球道轴类零件感应淬火。

图19所示为用于水泵轴感应淬火的矩形有效圈。水泵轴杆体上有两个球道,技术要求外圆通体淬火,特别是球道底部要保证有效硬化层深度达到0.8~2mm(575HV1),在两根纵向四方体铜管上靠近球道处加工出两对共4个半圆形凸起[10],把“Π”形导磁体安装在正对球道的有效圈上,将能量驱向球道底部,取得了理想的硬化层。

图19 水泵轴与有效圈示意

案例2:转子轴感应淬火。

电动工具转子轴感应淬火部位如图20所示。转子轴感应淬火后轴向1/2剖面的硬化层如图21所示。转子轴材料为40Cr钢。有效硬化层深度为0.5~1.5mm,角部位允许>1.5mm。表面硬度为550~777HV10。转子轴淬回火后外圆磨削,如图22所示。用于转子轴感应淬火的有效圈图样如图23所示。

图20 转子轴感应淬火部位

图21 转子轴硬化层 4%硝酸酒精侵蚀

图22 转子轴淬回火后外圆磨削

图23 转子轴有效圈

案例3:柴油发动机气门挺柱球窝面感应加热淬火。

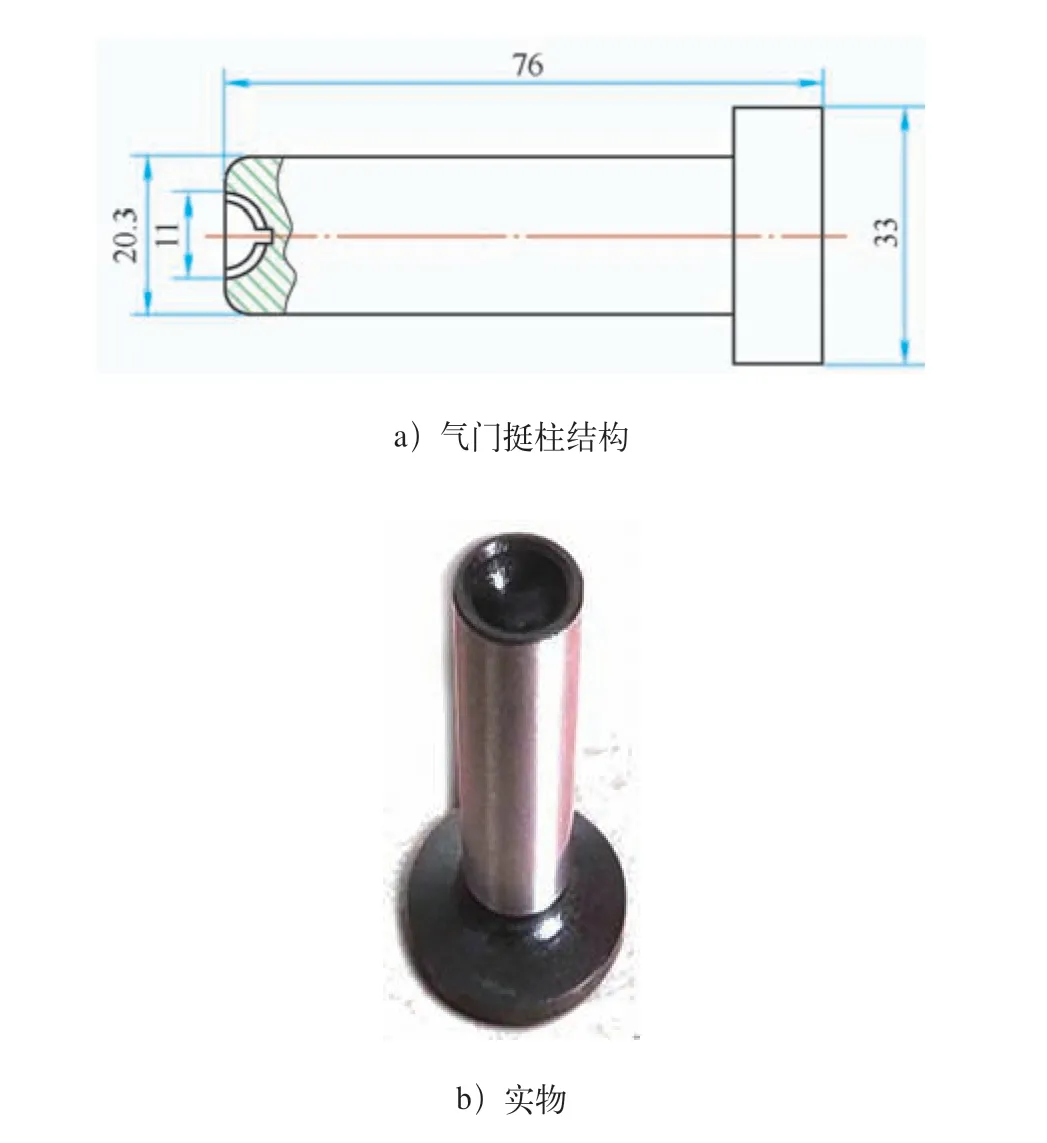

气门挺柱如图24所示。淬火部位及硬化层形状如图25所示。

图24 气门挺柱结构与实物

图25 硬化层形状要求

气门挺柱感应淬火要求:表面硬度为550~650HV10;有效硬化层深Ds450=0.6~1.5mm。

气门挺柱感应淬火关键技术是有效圈设计与导磁体的形状,还有淬火机床的定位精度。

由于零件淬火面为弧形,因此无法用大力值维氏硬度计检测表面硬度,经与客户协商,沿零件轴线剖开取样,采用小力值维氏硬度计1kgf(9.8N)试验力在截面上距表面0.3mm处测量硬度作为表面硬度值。

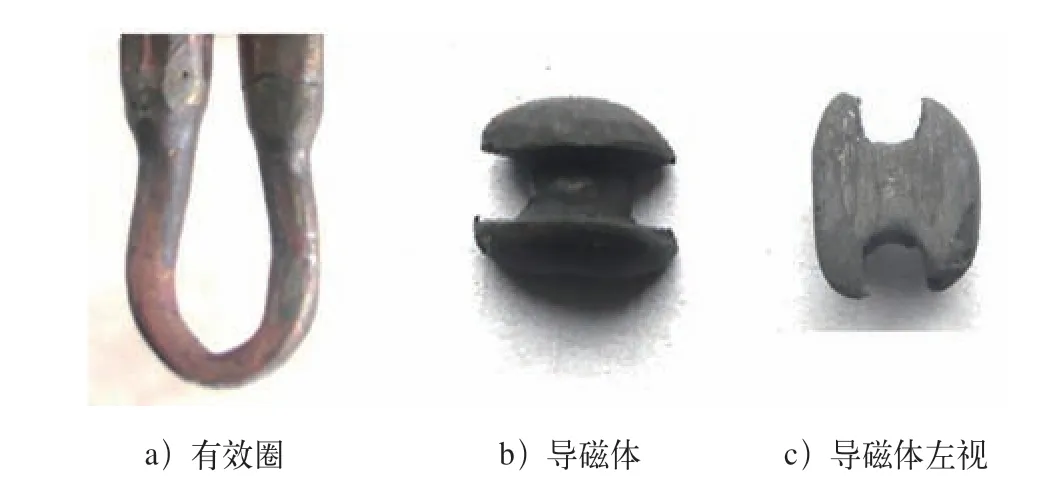

感应器有效圈选择壁φ3mm、壁厚0.5mm的T2铜管和可加工导磁体制作,如图26所示。感应加热时,零件必须旋转。

图26 感应器有效圈与可加工导磁体的形状

气门挺柱感应加热电源有两种选择:250kHz的电子管电源或MOSFET晶体管电源。

选择电子管电源时,φ3m m铜管的冷却水压力只需要达到0.2MPa即可; 选择晶体管电源时,φ3mm铜管的冷却水压力需要达到0.6MPa左右。

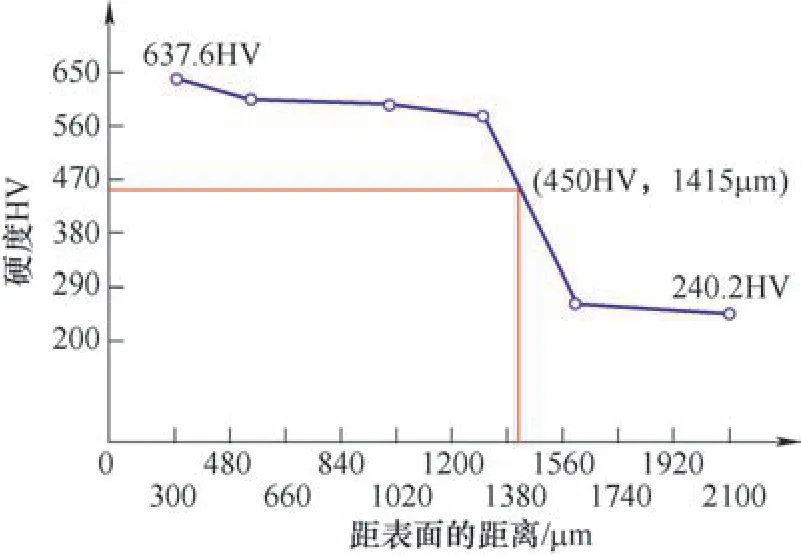

挺柱感应淬火后的检测结果:距表面0.3mm处硬度为637HV1;零件感应淬火后硬化层情况如图27所示;底部、端面至底部1/2弧处有效硬化层深度为1.41mm,如图28所示;外观无裂纹、无灼伤。

图27 感应淬火后硬化层

图28 有效硬化层深度

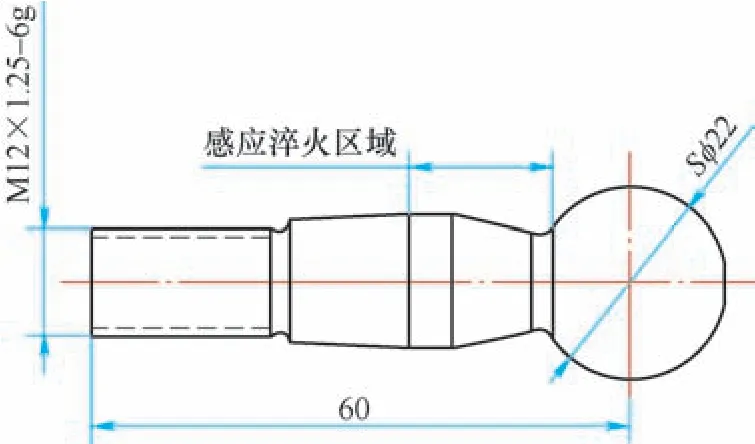

2.4 球头销零件在保护气氛中感应淬火

球头销零件脖颈尺寸为φ11mm,球头横截面最大处尺寸为φ22mm(属于LMN 701标称直径小于27的类别)。有效硬化层要求:杆部及脖颈处Ds=1~2.2mm(HVHL=480HV1),对球面的影响区应控制在以球头销脖颈圆角的中心为基点向上1~2.2mm内,如图29所示。

图29 球头销结构及感应淬火区域

球头销感应淬火后的表面粗糙度要求:球面Rz≤3.0μm;杆部Rz≤10.0μm。

虽然感应加热速度非常快,但暴露于空气中温度超过525℃以上的热处理过程都会使钢铁零件表面出现程度不一的氧化、脱碳甚至烧损现象,影响到零件表面粗糙度。用传统方法在空气中感应淬火后工件表面氧化现象如图30所示;氧化层按GB/T 6462—2005《金属和氧化物覆盖层:厚度测量 显微镜法》检测,氧化层有5μm,如图31所示。

图30 感应淬火后零件表面氧化

图31 工件表面氧化层(1000×)

当使用氮气作为感应淬火的保护气氛时,一般认为:只要在加热零件周围的惰性气体达到99.9%,即此时氧含量<1000ppm(1ppm=10-6)时,就可以获得一个无氧化的表面层[11]。为此,设计了用于球头销感应淬火的保护气氛工装,如图32所示。该工装是一个相对密闭的空间,内置感应器和淬火喷液器,外置储液罐内的液氮经过蒸发器和压力控制台后输进该工装内,氮气的压力保持在0.15MPa,流量为24m3/h。

图32 按装在淬火机床上的保护气氛工装

考虑到保护气氛工装密封环境是相对的,由于零件进出需要开起工装的上盖,因此在零件开始加热前必须先通入氮气,排除空气,并在感应加热过程中始终保持正压,直到喷液冷却时。

液氮储罐出来的液氮经蒸发器成为气氮,再由压力控制台调整到所需压力,通向电磁阀,电磁阀开关由PC机控制,最后进入密封工装内。

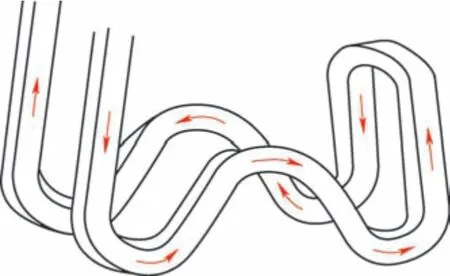

整个工艺流程如下:工件旋转→电磁阀开启、氮气通入→氮气通入一定时间后→开始对球头销加热→加热完毕→淬火液喷射,同时电磁阀关闭。氮气输入控制框图如图33所示。

图33 氮气输入控制框图

为了解球头销感应淬火前后表面氧化物的变化,取未淬火球头销、空气中淬火球头销与氮气保护淬火球头销,分别对其球面和杆部进行电子探针分析。结果显示,采用氮气作为保护气氛进行感应淬火的球头销,其杆部淬火部位的氧含量是空气中淬火杆部的1/4。

在保护气氛条件下,球头销杆部感应淬火后表面粗糙度接近淬火前,见表1。

表1 感应淬火前后球头销的表面粗糙度变化 (μm)

工件淬火部位目测不易察觉到表面色泽的变化,如图34所示。

图34 球头销感应淬火前后外观

如果不在保护气氛下对球头销感应淬火,为了达到其要求的表面粗糙度,淬火后需使用羊毛毡砂轮和绿油膏进行手工抛光,且不考虑人为因素对手工抛光质量的影响,则产生的费用约是氮气保护感应加热淬火的12倍。

2.5 活塞式驻车执行器狭缝底平面的感应淬火

活塞式驻车执行器材料为ZG310-570,实物如图35所示;宽仅5mm的狭缝底平面需感应淬火,如图36所示。

图35 活塞式驻车执行器实物

图36 槽底平面感应加热淬火

活塞式驻车执行器感应加热淬火技术要求:表面硬度为600~800HV0.3,有效硬化层深度为0.1~4.5mm。

感应淬火、回火后硬度检测点位置如图37所示。

图37 感应淬回火后硬度检测点位置

活塞式驻车执行器感应加热有效圈如图38所示。

图38 驻车执行器有效圈示意

零件感应淬火、回火后,切样镶嵌,然后经磨平、抛光、腐蚀,观察到的硬化层分布情况如图39所示。

图39 硬化层分布( 4%硝酸酒精侵蚀)

零件各测量点的硬度分布见表2。

表2 零件各测量点的硬度分布 (HV0.3)

有效硬化层深度(极限硬度值600HV×0.8=480HV)见表3。

表3 有效硬化层深度 (mm)

活塞式驻车执行器零件经荧光磁粉检测,未发现裂纹;目测未发现熔融,感应淬火质量符合技术要求。

3 屏蔽与导流技术在感应加热上的应用

桑塔纳轿车手动变速器中的三/四档同步器齿毂,其周向每隔120°有一滑块槽,如图40所示。图样规定齿毂周向的齿表面需进行感应淬火,但滑块槽及其两侧半齿不允许淬火硬化,如图41所示。

图40 三/四档同步器齿毂结构

图41 半齿附近硬化特性曲线要求示意

在策划桑塔纳轿车手动变速器零件热处理国产化时,了解到德国大众早期采用沿齿毂周向分段连续感应淬火,后来改进为周向分段同时感应淬火,这两种方法都可以做到滑块槽及其两侧半齿不被加热淬火硬化。如果采用不分段进行同时加热淬火,能够提高生产效率,但必须解决滑块槽及其两侧半齿加热淬火硬化的问题。

根据电流“走捷径”的特性,涡流也是电流,因此涡流同样要走捷径。众所周知,电流走捷径时其电阻值最小。在并联电路中,并联电阻两端电压相等,总电流等于各分路电流之和。设总电流为I,分路电流为I1、I2,则I=I1+I2=U/R1+U/R2。当R1<R2时,则I1>I2,即R1分路电流大于R2分路电流。在并联电路中,电流与电阻存在以下关系:I1/I2=R2/R1。由此可知,要加大I1的电流强度,就要减少R1的电阻值。基于这样认识,在零件需要硬化表面理想的涡流“走向”路线上,在不需要加热淬火硬化的那一段,用铜材搭桥与钢材部分形成并联电路,此处可将用于搭桥的铜材与钢材部分视为两个电阻,用于说明导流的简化电路如图42所示。

图42 用于说明导流的简化电路

根据电阻定律,即

式中ρ——电阻率(Ω·m);

L——电阻的长度(m);

S——电阻的截面积(m2)。

在20℃时,铜材的电阻率为0.0175×10-6Ω·m,钢材的电阻率为0.13×10-6Ω·m。

用铜材搭桥与钢材形成并联电路时,其长度可视为一样;因为涡流具有“趋肤效应”,铜材的截面积不小于钢材被加热淬火硬化的截面积即可。于是可以推算出其电流与电阻的关系为

这说明流经铜材的涡流强度是钢材的7倍多。当涡流流经该段时,由于铜材的电阻值远比钢材的小,因此涡流大部分从铜材分路流过,而钢材部分的涡流很小,所产生的热量远达不到奥氏体化温度,也就不可能达到淬火硬化。

在零件需要硬化表面理想的涡流“走向”路线上,有一段不需要加热淬火硬化时,用铜材搭桥与钢材形成并联电路,用来引导涡流从铜材处流过,称作“导流技术”。

用于“导流”的铜材在涡流走过时也会发热,其电阻热为

当工件未应用“导流技术”时,工件表层涡流强度为I、电阻为R2,其电阻热为

在并联电路中,总电流等于分电流之和,即

由(3)式可知,分电流的关系为

将式(7)代入式(6),则得出

由式(3)可知

将I=(8.43/7.43)I1与R2=7.43R1代入式(5),得出

将式(4)除以式(9),得出

由式(10)可知,“导流”用铜材上涡流产生的电阻热仅是未导流前零件上电阻热的1/10,因此选择合适截面的铜材,导流时就不会发生铜材过分发热甚至熔融的情况。

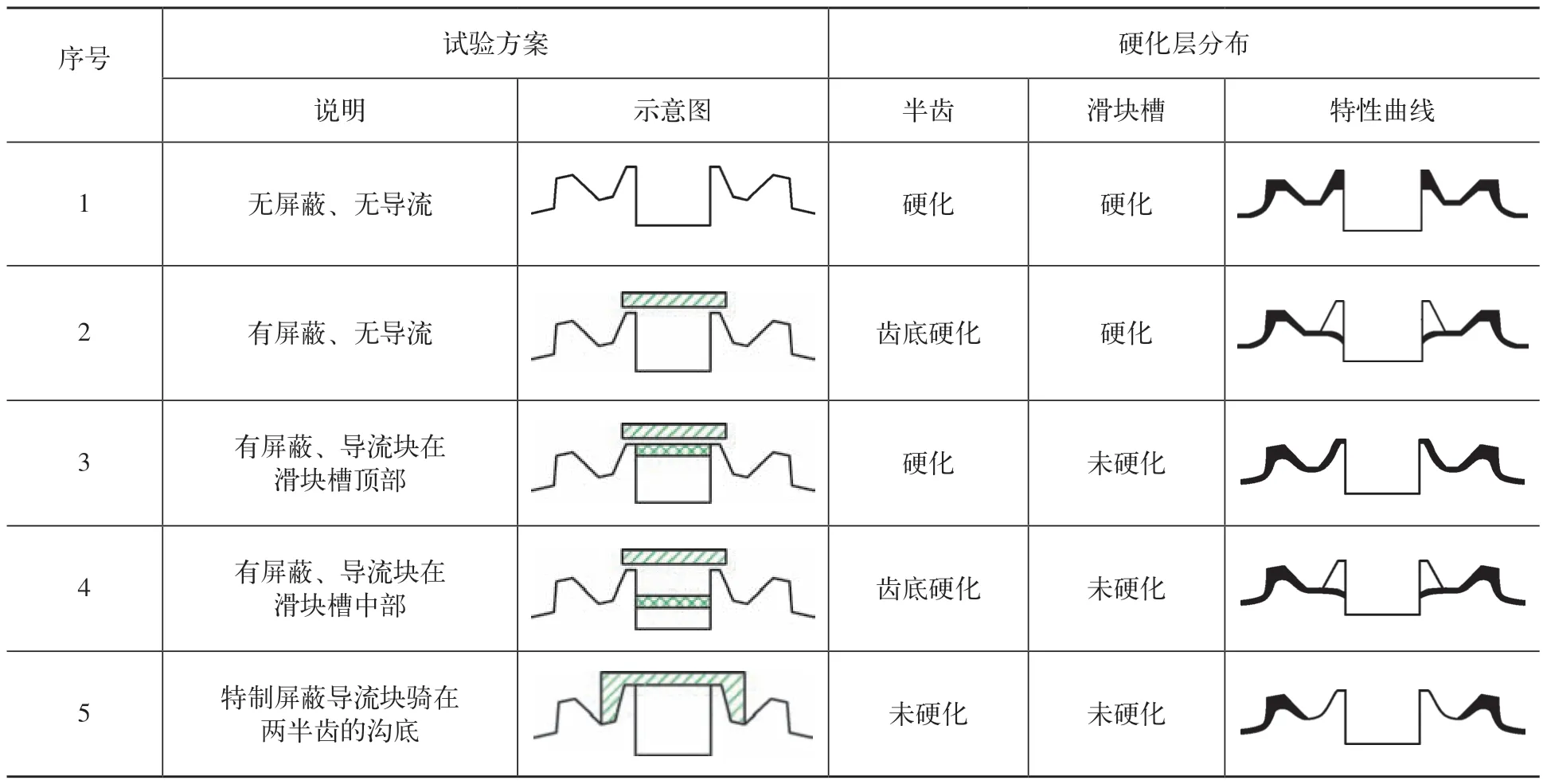

根据以上分析,制定了5种试验方案,采用单匝有效圈对三/四档齿毂进行同时加热淬火。试验方案与结果见表4。

表4 试验方案与结果

经过比较,选择第5种方案,采用特制的屏蔽导流块,如图43所示。3个屏蔽导流块按120°均布安装在圆形夹具上,齿毂放入夹具后,操作人员使用夹紧装置将屏蔽导流块与半齿根部贴合,然后进行感应淬火。

使用屏蔽与导流工装,实现了齿毂周向不分段同时感应淬火,经过上海大众认证,硬化层分布符合图样技术要求,零件质量稳定。

图43 屏蔽导流块

4 结束语

改进工装是一项投资少、见效快、经济效益高的应用性研究工作。在不增添感应淬火新设备的情况下,根据感应淬火的原理和相关知识,从工厂实际出发,对工装加以改进,确实解决了一些零件感应淬火的难题,也取得了良好的经济效果。