感应淬火技术在汽车零部件上的应用

2023-08-22刘又红杨帆林信智

刘又红,杨帆,林信智

上海恒精感应科技有限公司 上海 201707

1 序言

诞生于20世纪初的感应淬火技术,因具有节能、环保、优质和高效等诸多优点,在现代机械制造业中得到了广泛应用,特别是汽车工业[1]。在20世纪40年代前后,中型载重汽车上只有曲轴、凸轮轴及轴销等近30种零件应用感应淬火技术,其余零件均采用常规热处理强化(如调质、渗碳等)[2]。20世纪50~60年代以来,感应淬火(或加热)技术以锐不可挡之势,不断攻占常规热处理阵地,以某新式中型载货汽车为例,其感应淬火零件的品种几乎增加了1倍,达到60余种,感应淬火零件总重量近300k g,几乎占全部热处理零件重量的一半以上。

2 感应淬火是最节能的热处理方法之一

我国某地单项热处理工序能耗综合测量的结果见表1。

表1 单项热处理工序耗能情况比较

从表1可看出,在16种单项热处理工艺中,感应(高频、中频)淬火的能量消耗量是最低的,只相当于高温回火的能量消耗,而其余13种热处理方法(除中低温回火外),每吨热处理零件的能量消耗分别是高(中)频淬火的2~20倍。众所周知,机械零件热处理的成本中,能量消耗的费用占60%~80%,因此节电就是效益,这是所有热处理厂家的共识。

下面以某型汽车转向拉杆球头销为例进行说明。

转向拉杆球头销是汽车上最重要的保安件之一,其传统材料是20CrMnTi钢,热处理工艺是渗碳淬火,若改为45钢,中频感应淬火,则材料及热处理费用可节省38%以上,按每辆车4件、年产10万辆汽车计算,其效益非常可观。

3 感应淬火可提高零件的力学性能和使用寿命

下面以汽车发动机曲轴、半轴、转向节为例进行说明。

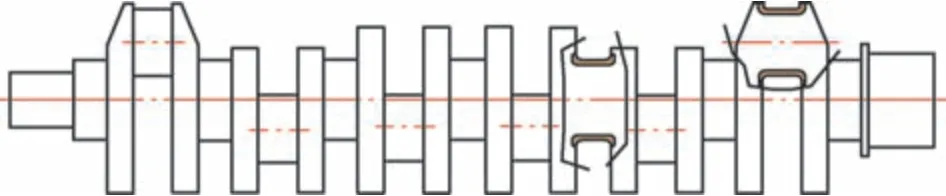

3.1 发动机曲轴

汽车发动机曲轴是最早应用感应淬火取代调质的零件之一。也是感应淬火应用最为成功的零件之一。图1所示为某大型载重汽车曲轴的零件结构。由图1可知,其有6个连杆轴颈及7个主轴颈需要中频感应淬火。

图1 圆角淬火的大型汽车曲轴结构

汽车发动机曲轴早期的热处理是调质,中碳钢曲轴的调质硬度为20~25HRC,合金钢曲轴的调质硬度为30~35HRC,调质曲轴的力学性能并不理想,主要的失效原因是耐磨性较差。1920年,美国俄亥俄州克拉克机轴公司,首先将发明不久的感应淬火技术用于曲轴轴颈硬化,轴颈的表面硬度提高到50HRC以上。此举,明显地提高了曲轴的耐磨性,且大幅度地提高了曲轴的工作寿命。到20世纪30年代,美欧各大汽车制造厂普遍应用了这一技术。当时曲轴淬火使用的是分合式圆环感应器。

50年代中期,德国人发明了“C”形感应器,用于曲轴淬火。该感应器也称“半圈感应器”。用半圈感应器淬火的方法,也称“依洛森法”(Elotherm)。该方法是将半圈感应器扣在轴颈上,曲轴在旋转中加热和冷却(淬火)。这种方法不仅方便了感应器在曲轴上方的进出,简化了淬火操作,同时也解决了用圆环感应器淬火时,经常出现的曲轴油孔淬火裂纹和淬火区域宽窄不均等质量问题。因此,业内人士普遍认为,依洛森淬火法是曲轴感应淬火技术的一大进步。到1955年前后,殴美各国生产的汽车发动机的曲轴,普遍采用了这一方法进行表面淬火。

依洛森淬火法还可以实现轴颈及轴颈圆角的同时淬火,因此可以显著地提高曲轴的疲劳强度和使用寿命。有资料表明,曲轴轴颈感应淬火,可将曲轴的工作寿命提高到8000h。当曲轴的轴颈及圆角同时淬火后,曲轴的工作寿命可以提高到10000h以上。

目前,国内各大型汽车发动机工厂生产的曲轴,几乎全部使用“依洛森法”淬火。现将该方法的优越性简述如下。

1)曲轴的轴颈和圆角感应淬火后,可获得≥600MPa的残余压缩应力,曲轴的疲劳强度因此而大幅度提高。

2)大量节能。现以某发动机曲轴为例,该轴质量为43kg,而各轴颈进行感应淬火的质量仅为4.3kg左右,占曲轴整体质量的1/10。显然,曲轴轴颈的表面感应淬火,与曲轴整体透热淬火相比,是大量节能的。

3)生产效率高。以某45Mn钢曲轴为例(6连杆轴颈和7个主轴颈),感应淬火的工艺时间仅0.1h,而其他任何种类热处理的工艺时间均在1h以上(见表2)。

表2 各种热处理工艺对曲轴疲劳强度的影响

4)淬火变形小。对于曲轴而言,普通热处理变形是严重的,矫直也是困难的。而只有感应淬火的曲轴,变形是很小的。

经过毛坯调质的大中型曲轴,其连杆轴颈及主轴颈,是分别进行感应淬火的。整根曲轴的各轴颈感应淬火后,测量中间主轴颈的弯曲(摆差),一般<0.9mm,这种程度的弯曲变形是不用矫直的,通常采用修磨中心孔等办法,可将摆差修正到<0.45~0.9mm后,直接进行后序加工。感应淬火后的曲轴如不进行矫直,对于提高曲轴疲劳寿命是很有利的。

当然,有些工厂生产曲轴,淬火变形很大,因此必须经过矫直处理,才能进行后序加工。此种情况有必要研究改进。

5)感应淬火设备可安装在生产线上,与机械加工设备同节拍生产。这种做法,可将在制品储备降为零,节省了流动资金和工序间的运输。

曲轴的轴颈及圆角感应淬火,能够提高曲轴的疲劳强度(见表2)。

3.2 半轴

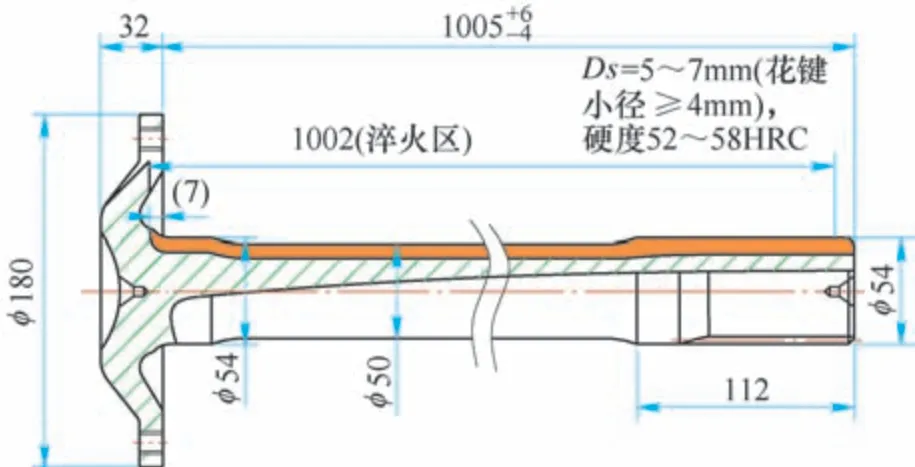

载重载货汽车半轴也是典型的感应淬火零件,如图2所示。

图2 半轴零件结构及感应淬火技术要求

半轴是传递转矩的零件,汽车起动和制动时,半轴承受的转矩最大,因此最易造成半轴扭断。

中型载货汽车的半轴材料多为40Cr钢或40MnB钢,传统热处理工艺是调质。载货汽车调质半轴的平均行车寿命是11.7万km左右,公共汽车和无轨电车的半轴寿命更短。半轴热处理改用中频感应淬火后,平均行车寿命超过30万km。

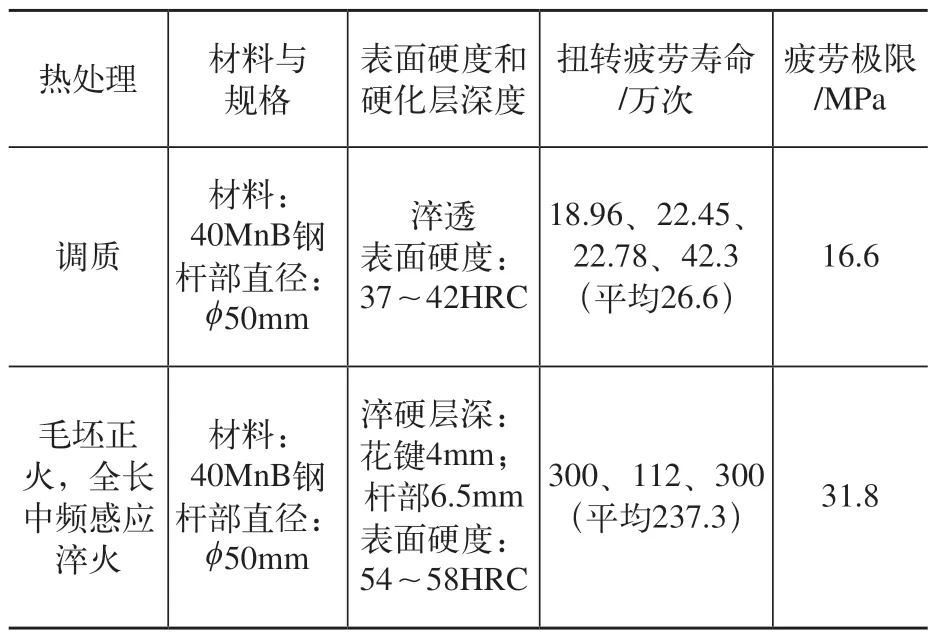

半轴扭转疲劳台架试验数据见表3。由表3可看出,中频感应淬火的半轴与调质半轴相比,其疲劳极限提高了92%,平均扭转疲劳寿命提高了8倍。这样优异的表现,是半轴表面淬火所产生的残余压缩应力作用的结果。有关资料表明,中频感应淬火半轴表面残余压应力为350~550MPa,而调质半轴表面残余压应力为250~350MPa。

表3 中型载货汽车半轴扭转疲劳台架试验

中频感应淬火在半轴表面层产生的强大残余压应力,是提高半轴扭转疲劳寿命和疲劳极限的关键因素。

3.3 转向节

图3 某中型载重汽车的转向节结构

表4 转向节弯曲疲劳台架试验

由表4可知,轴颈和圆角局部感应淬火强化,能显著地提高转向节的弯曲疲劳强度。正火毛坯和调质毛坯的转向节,经中频感应淬火,与单纯调质转向节相比,其平均疲劳寿命分别提高了近10倍或20~100倍。

4 零件感应淬火自动化生产

在大型企业热处理生产中,许多汽车零件的感应淬火是在自动线上完成的。

许多汽车零件要求有综合力学性能,多表现为不同位置、不同区域的不同硬度要求和不同硬化层深度要求。为实现这种要求,需要采用感应淬火,可能用1只感应器,使用不同的淬火工艺参数(工艺参数是自动调整的),对零件的各局部位置可方便地进行淬火或回火。

还有,对于精度要求很高的零件,希望热处理变形很小,以便后序加工和大量生产,这种零件的热处理也要选择感应淬火。

感应淬火可以实现零件快速加热和冷却,便于实现零件表面淬火或局部淬火。因快速加热和冷却致使零件加热区域的热量既不能外传、也不能内传,所以对于淬火区域以外毫无影响。因此,感应淬火可称为精密淬火。

有时为了减小淬火变形,感应淬火可能是唯一选择。下面将举例说明。

4.1 等速万向节

等速万向节也称为球笼。它是轿车前驱动系统中的重要零件,其装在传动轴上,左右各一只,功能是以等角速度将发动机的动力传给车轮。

咚,咚,咚。年轻刑警也用擂果子手法连连敲着桌子说,喂喂喂,你这是在交代事儿吗?你在背长篇小说哩。简单点,拣主要的交代。

等速万向节形状及其淬火层分布情况如图4所示。由图4可知,等速万向节的形状是很复杂的。其一端是个钟形壳(也称钟壳),另一端是花键轴。在钟形壳的φ60mm内球面上,等距离分布着6条弧形的球道。这种设计,使球笼的壁厚各处不等,最薄处仅5mm左右。

图4 等速万向节及淬火层分布

汽车起动和制动时,等速万向节要承受很大的转矩和冲击,因此其必须具有高的疲劳强度和冲击韧度。钟形壳内表面球道的工作面,还要有良好的接触疲劳强度(最大接触应力是2000~3500MPa)。为此,钟形壳内表面和花键轴外表面必须进行感应淬火处理。

该零件在研发阶段曾采用渗碳硬化。渗碳温度是950℃左右,整体热透,作为壳体形零件,变形必然是很大的,且无法校正,全靠后序的磨削加工来消除变形,因此加工十分困难。显然,渗碳硬化工艺不能用于大量生产。

等速万向节在感应淬火工艺开发成功后,大量地减小了淬火变形,其淬火变形值相当于渗碳淬火的1/10~1/20 。

等速万向节感应淬火时的快速加热,对减小淬火变形起到了关键作用。而为了实现快速加热,必须正确选择加热参数(电流频率及功率密度等),保证短时间内完成加热并建立良好的热形。

零件毛坯的形状精度也必须很高。零件毛坯一般由冷锻成形,要经过预先热处理,以保证毛坯的残余应力极小和晶粒细化。

另外,淬火要使用冷却性能良好的淬火冷却介质。

以上这些都是保证微小淬火变形的重要条件。

4.2 控制臂球座

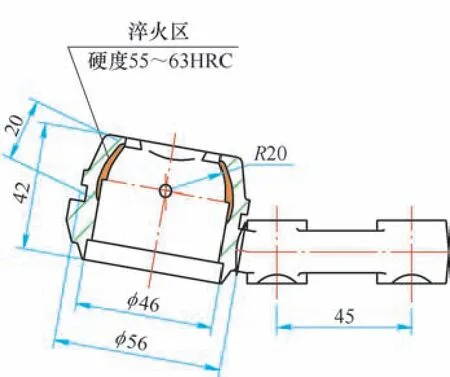

图5所示为控制臂球座,是某型旅行面包车上的保安件,也是一个精密感应淬火零件。

图5 控制臂球座

控制臂球座的零件总成,对提高面包车的舒适性、稳定性和安全性都是非常重要的。

控制臂球座的形状是很复杂的。该零件总成是:一个轴颈φ22mm的球销,套上一个φ40mm的半球体,再装入球座中。行车时半球体与球座φ40mm内球面发生滑动摩擦,以保持车体稳定。φ40mm半球体一般是渗碳淬火件,硬度很高。为防止φ40mm内球面磨损,必须在其20m m的宽度上感应淬火(见图5),使其硬化。

该零件为小型壳体件,硬化部分壁厚6mm,销柄出口最薄处3mm。这种零件若采用渗碳淬火处理是不合适的,其原因如下。

1)这种零件的局部渗碳淬火是困难的。

2)即使采用复杂工序流程,实现了局部渗碳淬火,其淬火变形也很大。

3)由于该零件的壁厚仅3~6mm,因此渗碳淬火会使其韧性下降。

综上所述,感应淬火成了该零件内表面局部硬化的唯一选择。

感应淬火的技术要求:在φ40mm的内球面上,20mm宽度的淬火层要达到1.0~1.5mm,硬度达到55~63HRC,且淬火变形要极小,后序加工只是简单抛光。

4.3 传动轴滑叉

图6所示为传动轴滑叉,也是某型面包车传动轴总成的一个零件。 由于其是传输动力的零件,因此必须具有一定强度;它在变速箱支承套中快速旋转(最高转速3000r/min),又有橡胶油封装在φ35mm外圆上,故该零件的轴颈表面又有高硬度和高耐磨性的技术要求。

图6 传动轴滑叉

滑叉是具有内花键套筒的叉形零件,内花键是模数1的渐开线花键,齿顶圆φ23m m,齿根圆φ25.2mm,最小壁厚5mm,材料为45钢。

为使该零件具有一定的强度,设计规定毛坯进行调质处理,要求硬度为207~241HBW。内花键是采用拉削加工的,由于毛坯硬度高,因此加工困难,不断出现打断拉刀的现象。后来虽然毛坯硬度下降到179~217HBW,但内花键拉削加工仍较困难。最后,采用正火毛坯,可以较顺利地拉削出花键。

为提高零件强度和使用寿命,在套筒外圆的薄层上进行感应淬火,淬火层0.8~1.2mm,表面硬度55~63HRC。淬火后内花键基本不变形,塞规进出自如,外圆留出0.02~0.04mm的余量,可轻易完成磨削。显然,传动轴滑叉外表面薄层感应淬火,使零件满足了技术要求。

5 结束语

感应淬火技术因具有节能、环保、优质和高效等诸多优点,在现代制造业中得到了广泛应用,特别是在汽车零部件热处理方面,随着数字化、智能化的发展,先进感应淬火装备的应用和发展,作为绿色环保先进技术,必将为汽车零部件的性能和使用寿命带来突破性的提高。