轴承钢的感应淬火

2023-08-22邹磊陈坤王锡樵

邹磊,陈坤,王锡樵

南京科润工业介质股份有限公司 江苏南京 211100

1 序言

高碳铬轴承钢(以下简称轴承钢)在机械系统和生活中占有重要地位。根据GB/T 18254—2016《高碳铬轴承钢》和GB/T 38885—2020《超高洁净高碳铬轴承钢通用技术条件》中规定的轴承钢包括:GCr15、GC15SiMn、G8Cr15、GCr15SiMo和GCr18Mo等5个牌号。按钢的冶金质量分类为:优质钢、高级优质钢(牌号后面加符号“A”)和特级优质钢(牌号后面加符号“E”)3类。而GB/T 38885—2020规定的化学成分更为合理和洁净,达到国外先进水平[1]。

1905年,G C r15轴承钢诞生于德国,为了促进技术国际交流和发展,1976年国际标准化组织(ISO)将一些通用的轴承钢号纳入国际标准,ISO将轴承钢分为:全淬透型轴承钢、表面硬化型轴承钢、不锈轴承钢和高温轴承钢,共4大类17个钢号。有的国家增加一个类别为特殊用途轴承钢。

我国已纳入标准的轴承钢分类与ISO相似,分为高碳铬轴承钢(即全淬透型轴承钢)、渗碳轴承钢(即表面硬化型轴承钢)、不锈耐腐蚀轴承钢、高温轴承钢等共4大类。目前,我国现已颁布的9个主要轴承钢标准和一个轴承钢淬火冷却介质标准都在实施中。其中,GCr15(SKF3、100Cr6、SUJ3、52100、ЩX15)钢的质量稳定、性价比高,国内外在使用中的占比均达到80%以上,这是一个物美价廉的优质钢种。

轴承钢的热加工都能满足它的性能要求,而感应加热的方法很多,并且得到很好的应用,如轴承钢的真空感应熔炼(VIM)、用中(工)频加热棒料冲(挤)压成轴承的内外套圈及感应热处理等[2]。本文主要从工艺方面来简述感应热处理的先进性。

2 轴承套圈的毛坯感应快速球化退火

为提高钢材的利用率和质量,希望在球化退火及淬回火后直接进行磨加工,这就需要制件的金相组织是细粒球状珠光体且表面没有脱碳层。

在常规的等温球化退火炉中退火的时间需要20~30h,若没有氮气+甲醇+丙烷组成的可控气氛的保护,仅用氮气+甲醇作为保护气氛,则会造成表面严重脱碳。国内大多数退火炉采用的是氮气+甲醇裂解保护气氛,这种气氛能达到套圈表面不被氧化,但是不能保证套圈表面不脱碳,甲醇裂解后的碳势<0.9%。然而,轴承钢的wC=0.95%~1.05%,套圈在780~800℃的温度下进行20~30h长时间的等温退火,其表面自然会发生严重脱碳。如果采用可控气氛作为保护气氛,则表面不会脱碳,这样可以使车加工余量减少许多,节约了套圈的钢材消耗和加工成本,同时可以避免因表面脱碳而影响套圈的淬火质量。这些问题有时在磨加工过程中或者成套产品出厂时没有被发现,到了用户处偶尓被发现,且在返回工厂进行质量分析时,才发现球化过程中因严重的表面脱碳没有被去除干净而造成套圈表面局部脱碳、硬度偏低的现象。

国外在轴承钢淬火前的原始组织准备上,除了常规的可控气氛等温球化退火工艺外,还开发了采用感应快速球化退火工艺[3]。

(1)设备 功率100kW,频率8kHz。

(2)产品 型号为380套圈,材料为Щ X15(GCr15),锻后金相组织为片状珠光体+细网状碳化物组织,硬度341~363HBW。

(3)快速感应球化退火工艺 环形感应加热器,以40℃/s快速加热到850℃,保温30s后快速冷却到550℃等温3min,使奥氏体完全转变成细粒球状珠光体(2~3级),硬度为220HBW。这种工艺表面只有≤0.001mm极微量氧化色,淬火后可以直接进行磨削加工。

如果快速感应退火后还需要车加工,则可以将等温温度提高到680℃等温15~20m i n,硬度≤200HBW。这种工艺可以提高产品的质量和产量。

3 薄壁套圈的感应加热模压淬火

轴承钢套圈的感应加热在国内外使用得比较多,特别在日本、德国和俄罗斯等国家,使用得非常多。如中小型轴承套圈的中频感应淬火+清洗+工频感应回火生产线;φ12~φ15mm钢球和φ12~φ22mm滚子中频感应淬火+清洗+滚筒炉回火生产线;纺机20000~80000r/min的弹力丝假捻器轴承中的φ12mm心轴和10000~30000r/min的气流纺轴承中的φ12mm心轴的沟道淬火生产线;汽车水泵轴承心轴生产线等。

薄壁套圈的淬火畸变是一个棘手的问题,为了提高套圈的疲劳强度和寿命,要求套圈表面呈现压应力、热处理后的锥度和圆度达到微变形,使磨加工量越少则产生的磨削应力就越小,套圈的疲劳强度和寿命也就越高。

用常规的热处理工艺较难达到薄壁套圈的微变形,为此瑞典、德国、日本和俄罗斯等国家采用感应加热模压淬火工艺,很好地解决了此难题。

3.1 日本NTN公司的工艺

NTN公司规定直径>120mm的套圈全部采用自动化生产的模压淬火工艺,直径<120mm的套圈感应淬火后,在线进行自动检测畸变量及合格率,需要整形、报废处理的检测方法。生产现场没有看到废品件,说明产品的合格率是100%。模压淬火车间拥有一个可观的模具仓库。

3.2 德国EMA公司的工艺

EMA的总部在瑞典SKF公司内,国内“艾玛应泰科技(北京)有限公司”可以通过其在德国的EMA公司针对套圈模压淬火技术进行交流。这是一种现代化精密轴承生产模式,因为设备价格问题,国内至今没有企业使用,但是在齿轮行业采用该技术的比较多。现简单介绍一下其工作原理。

图1所示为一条氮气保护多工位感应加热淬火装置及原理,设备功率100kW,频率10~20kHz。套圈在氮气保护气氛下的淬火机床内进行感应加热,然后在上下模的作用下进行水剂淬火液喷射,然后在原位置及时进行回火处理,整个过程为全自动操作。

图1 氮气保护多工位感应淬火装置及原理

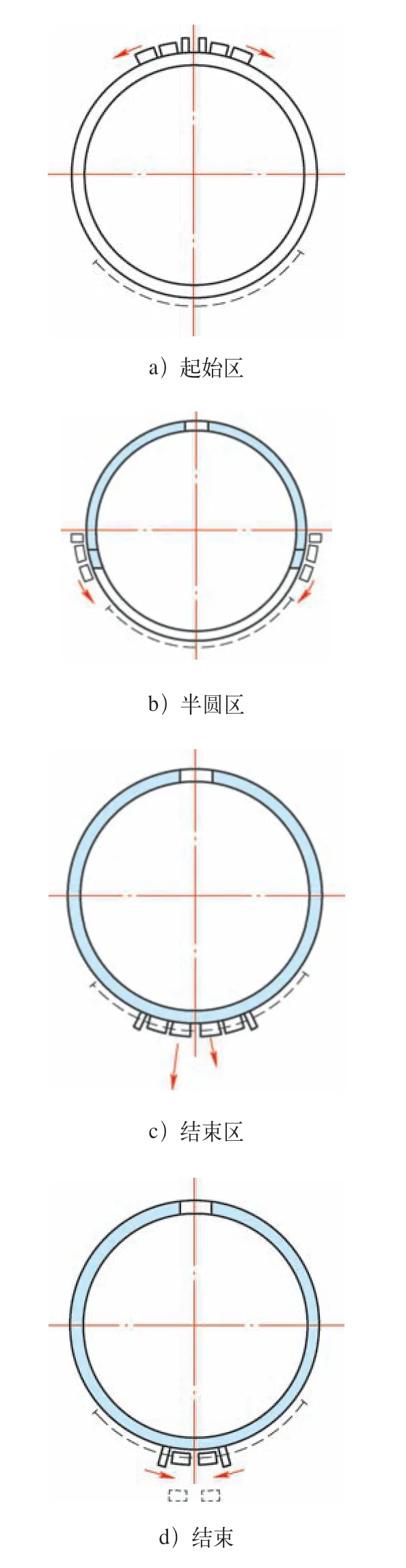

套圈模压淬火和回火过程如图2所示。

图2 套圈模压淬火过程

淬火过程:将套圈固定在非导磁性(不锈钢)的定心轴和夹持装罝上(步骤1);通过电磁感应加热到规定温度(步骤2);保温均热一定时间后,工件达到淬火温度时上下压模立即合拢(步骤3);同时用淬火液喷射(步骤4)。

回火过程:将感应器移动到轴承套圈和校正芯模的组合位置(步骤5);然后对套圈进行回火(步骤6);随着温度升高,套圈发生胀大,虽然胀大量较少,但有很小的缝隙(步骤7);套圈可以轻松脱模(步骤8)。

感应加热淬火设备由IGBT变频电源装罝及淬火机床两部分组成。淬火机床由芯轴、上压模、下支撑模、加热感应圈、淬火喷液圈(水剂淬火冷却介质)及氮气保护罩组成。

艾玛应泰感应科技(北京)有限公司生产的感应模压淬火机床如图3所示。它是将套圈自动进入机床内的芯轴中→下支撑模上升→进入感应加热圈内→氮气保护罩合上通入氮→感应加热开始、完成→同时上压模下降、下支撑模上升→压紧轴承套圈→淬火(水剂淬火冷却介质)完成→质量检测→淬火畸变量:圆度<0.05mm、平行度<0.08mm、垂直度<0.05mm;硬度61~64HRC。

图3 艾玛感应模压淬火机床

国内北京亿磁电热科技有限公司也能生产此类设备(见图4),且性价比较高,可为用户量身定制专用设备。

图4 单工位模压淬火机床

4 大型轴承套圈无软带感应淬火技术

大型环形制件的感应加热以前一直是个难题,在感应淬火的衔接处都会产生一个软带区,从而影响机械构件的性能和寿命,为此经常用生产成本较高的渗碳、渗氮等化学热处理工艺来解决淬火软带区的问题,现在通过感应器结构的改革,能很好地解决软带区问题。

关于制作大型环形圈的材料,考虑锻造工艺等技术问题,习惯上用42CrMo钢较多,但是该钢材的疲劳强度和耐磨性没有高碳铬轴承钢好,为此建议用GCr15SiMn、GCr15SiMo、GCr18Mo轴承钢来解决,这样可以提高制件的使用寿命。

关于软带区的问题,国内感应加热专家已经解决了这个问题。如EFD公司制造的无软带感应加热设备分别提供给SKF和Schaeffler轴承公司,用于轴承圈的沟道淬火。南京高速齿轮制造有限公司(简称南高齿)、萨伊感应系统(上海)有限公司、洛阳轴承研究所、上海恒精感应科技有限公司等企业都有较好办法解决软带的问题。

4.1 轴向穿过式感应器(南高齿方案)

对于外径和内径比值≤1.143的超轻或特轻42CrMo钢轴承圈应用轴向穿过式感应加热方式,可以解决出现淬火畸变和软带问题。

南高齿在外径740m m、内径710m m、高度140mm的42CrMo钢轴承圈上(内外径比值1.042)进行感应淬火取得成功,很好地解决了生产难题。

(1)内径淬火技术要求(外径没有淬硬要求)及设备 淬火硬度52~58HRC,淬硬层深度3~5mm,淬火畸变:相邻点跳动<0.50mm,端面圆跳动<0.10mm。

感应加热设备:功率500kW、频率1~10kHz的IGBT全固态晶体管电源,在φ1500mm×5000mm的淬火机床上进行淬火。感应器由3部分组成:感应加热、淬火喷淋及固定装置。

(2)感应加热工艺参数 加热方式是沿套圈内孔轴向扫描,感应器固定,套圈随工件盘的转动而进行连续缓慢上升并加热。通过调节电流、电压来控制比功率,从而控制感应加热速度。感应加热工艺参数见表1。

表1 感应加热工艺参数

(3)检测结果

1)在经淬火后的套圈中部切取一块实物作为试样,采用JB/T 9204—2008《钢件感应淬火金相检验》规定进行有效淬硬层深度、表面硬度和金相组织检测,结果见表2。

表2 检测结果

变形测量结果:相邻点跳动为0.30mm,端面圆跳动0.05mm,符合技术要求。

2)电耗对比。感应加热电耗为0.120kW·h/kg,整体淬火电耗为0.306kW·h/kg,气体渗氮电耗为0.844kW·h/kg。

3)生产率。感应加热比整体淬火生产率提高3倍,比气体渗氮提供30倍。

4.2 预加热线圈法

萨伊感应设备(上海)有限公司在大型风电轴承圈加热方面有丰富的经验,其开发的带独立电源、可调整加热速率的预加热线圈法是很成功的技术,可达到无软带淬火的目的。

他们的做法是:采用2个加热组件,每个加热组件配2个感应器,分别为预热感应器和加热感应器。每个感应器有1个独立的电源,可以设置为加热工艺所需要的功率输出。这2个加热组件能够围绕轴承滚道移动,每个组件覆盖半个轴承圆环。预热和加热感应器均设置为与轴承滚道表面平行,并通过安装在加热组件上与感应器连接的旋转数控芯轴,保证感应器和辊道在任何情况下均保持平行。每个喷淋装置上配1个主喷淋和1个辅助冷却喷淋。主喷淋提供实现马氏体相变所需要的快速冷却,而辅助冷却喷淋有助于完成相变,并将材料冷却到室温。需注意的是,必须根据轴承辊道几何结构专门设计感应器和冷却喷淋装置。

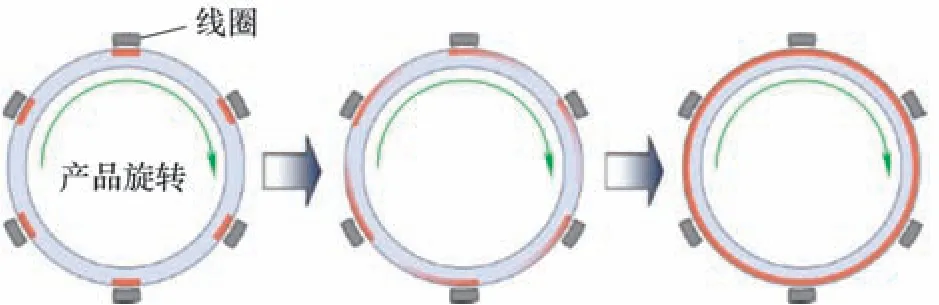

图5所示为不同工艺步骤中加热感应器的位置[4]。加热从环形工件的1个点开始,2个加热组件相互靠近,在该区域加热过程中,旋转平台在一定范围内带动工件摆动,称为起始区(见图5a);此时所有感应器紧靠在一起进行加热。当起始区达到工艺淬火温度时,感应器停止加热,2个独立的感应器朝反方向移动,这时主喷淋器打开,开始快速冷却起始区表面。在稳定扫描模式下加热时,每个加热组件将围绕轴承圆周一半的圆环移动(见图5b)。根据工艺要求设置扫描速度和功率获得所需的淬硬层深度。2个加热组件沿轴承滚道相对方向移动,达到与起始区域相对的位置,该区域称为结束区。当2个加热组件相互靠近时,两对预热感应器彼此紧邻(见图5c)。此时,第一加热组件预热感应器的电源供应中断,该预热感应器从辊道表面移开。移开1个感应器为2个加热组件创造了更近的加热空间。当第二个加热组件的预热感应器与第一个加热组件的感应加热器相邻时,再次关闭第二个预热感应器的电源,同时该感应器离开辊道表面。第二个预热感应器覆盖滚道表面,随后两个相互靠近的加热感应器进行加热(见图5d)。当2个感应器彼此相邻靠近时,电源关闭,并快速移动转动平台,使其中1个辅助喷淋器覆盖最后1个加热辊道部分。

图5 加热过程感应器的位置

加热感应器和辊道表面之间的间隙恒定是获得均匀加热模式的基础。淬火过程的快速冷却和马氏体转变会在淬硬层中产生应力,这些应力将导致轴承圈产生畸变,使感应器与辊道之间的间隙在加热过程中发生变化。为了避免这种情况,采用了机械跟踪系统,每个加热组件都配有跟踪装置,跟踪装置与辊道表面保持接触。当加热组件围绕轴承套圈旋转时,跟踪系统测量轴承套圈表面位置,以保证间距恒定。

用这种方法对42CrMoA钢轴承套圈辊道进行表面淬火时,可获得≥10m m的淬硬层,硬度58~62HRC,晶粒度8.5级,没有出现淬火软带区,对于直径2.5m的大回转轴承支承圈的淬火畸变≤0.5mm。

4.3 多个感应圈扫描加热法

前期,洛阳轴承研究所在探讨研究多头加热线圈的方法,用多台电源装置试图解决大型环类轴承圈感应淬火的软带问题,这种方法是:选用3个感应加热线圈(见图6),开始时2个感应圈同时加热,待达到淬火温度时,2个感应圈随后的冷却器打开喷冷却介质淬火,2个感应加热线圈中一个逆时针、另一个顺时针扫描淬火。邻近结束部位,第3个感应加热线圈开始加热,冷却器喷淋冷却介质进行淬火,从而解决了软带问题。

图6 3个加热感应线圈

另外,还有一种方法是多个加热线圈扫描法,如图7所示。加热方法是用6组或者根据轴承套圈尺寸确定更多组的加热线圈、均匀地分布在套圈圆周方向。套圈高速旋转,感应器开始加热,当加热到淬火温度时,立即喷淋淬火冷却介质,以达到获得均匀淬硬层的目的。

图7 多个加热感应器

5 细长杆件的穿透感应加热+机械淬火矫直机生产线

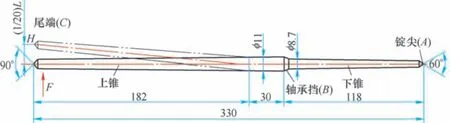

每台纺织细纱机上有多于1000锭的锭子部件,其中锭杆是整套锭子中的一个关键零件,锭杆用G C r15轴承钢制造,其品种很多,技术要求基本一样[5],如图8、图9所示。该锭杆要求全部整体淬透、淬硬,这种截面不同的锥形锭杆整体硬度要求是不一样的,特别是下锭尖部分不能出现贫碳、脱碳现象,硬度必需达到≥61HRC,热处理后还需要做弹性试验,如图10所示。术,但由于各种原因至今没有实现生产模式。这种感应穿透加热+机械矫直结构方式同样适合于小直径、大批量生产的中温淬火钢种。

图8 D7103锭杆热处理技术要求

图9 D-6110E锭杆热处理技术要求

图10 锭杆的弹性试验

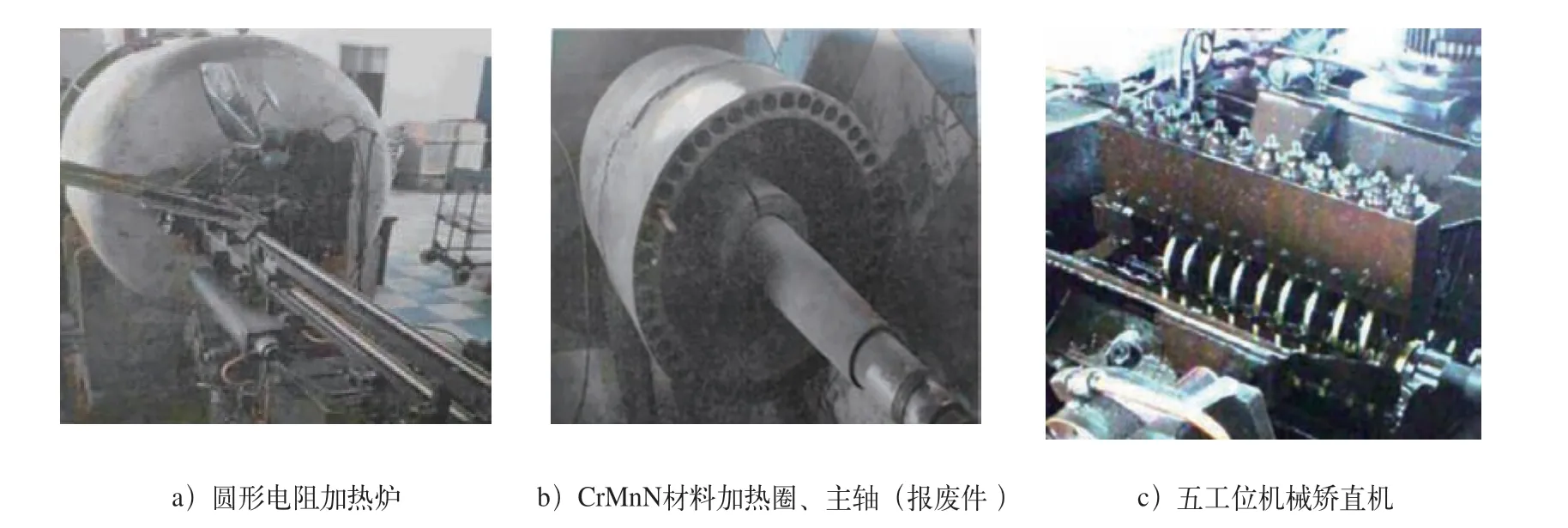

锭杆的热处理工艺:国外是在感应穿透加热后,通过数控矫直机对锭杆感应热处理产生的畸变进行矫直;国内的热处理是在空气电阻炉内加热后,经机械传动的矫直机进行边淬火边矫直,虽然矫直效果很好,但是锭杆的表面质量欠佳,炉子及传动机构有些缺陷,其加热圈等的制造和维修工作要求较高,如图11所示。

图11 圆形电阻加热炉+五工位机械矫直机

2015—2017年锭杆热处理专家蔡志强通过多次试验,成功地对锭杆进行了感应穿透加热试验,并与机械矫直机联合在一起(见图12),完成加热矫直一体化自动生产试验,试验锭杆的各项热处理技术指标都达到标准要求,硬度≥62HRC,金相组织2~3级(GB/T 34891—2017《滚动轴承 高碳铬轴承钢零件 热处理技术条件》),淬火畸变≤0.15mm,合格率≥90%,且当锭杆淬火畸变>0.15mm时,用小榔头轻轻一敲即合格,解决了人工矫直的繁重操作,提高了锭杆的热处理质量。

图12 感应穿透加热+五工位卧式自动淬火生产线

目前,这种生产方式在国内外虽然属于领先技

6 结束语

轴承钢的感应淬火是节能环保的绿色热处理方式之一。感应淬火的特点是可以实现自动化,其加热时间短,淬火质量比常规淬火高,使用寿命可以提高10%~20%。对于几何形状简单的轴承钢制件,自动化感应淬火是理想的热处理工艺方法之一,应该积极推广使用。