高压共轨式喷油器开裂失效分析

2023-08-21颜婧黄东亮向洋高勇王砚民冯继军

颜婧 黄东亮 向洋 高勇 王砚民 冯继军

(东风商用车有限公司技术中心,武汉 430056)

1 前言

高压共轨式喷油器是柴油机高压共轨喷油系统中实现燃油喷射的重要部件。在高压共轨喷油系统中,高压油泵直接输出高压燃油到共轨容器,压力可达135 MPa,整个系统从高压输油泵到喷油器均处于高压状态。喷油器工作时,其头部(包括针阀体与针阀偶件)暴露于炽热的燃烧室中,与缸内高温高压的燃油直接接触,缸内燃气的瞬时温度一般可达2 000 ℃,喷油器针阀体头部外表面的温度相应在230~280 ℃,甚至更高[1]。除了承受高温,针阀体部分还承受高压燃油的冲击以及针阀对其内侧座面的磨损。因此,对针阀体材质的要求是耐高温、耐冲击、耐磨、耐腐蚀,尤其是高压共轨式喷油器,对针阀体的材质要求更高。

目前国外最具代表性的高压共轨系统厂商主要有德国BOSCH、日本DENSO、美国DELPHI,所生产的喷油器针阀体或采用钨钼系高速钢,整体调质处理,或采用低合金渗碳钢(如18CrNi8),表面渗碳淬火处理,以达到耐磨的性能要求。随着发动机爆压的提升,对针阀体材质的耐热性能要求进一步提升,为了提高针阀体的疲劳强度,也有厂商采用耐热模具钢H13 或ASP 高速钢来制造针阀体。ASP 钢是国外研发的一种新型粉末冶金高速钢,采用先进的粉末冶金等静压实工艺制造,其碳化物组织分布均匀,韧性和耐磨性都比普通冶炼方法制造的高速钢好[2]。ASP 钢包括ASP23、ASP30、ASP60[3],本文所分析的针阀体材质为ASP钢。

在工作过程中,喷油器针阀体常见的失效形式有针阀体与针阀之间由于混入杂质等原因发生卡滞,针阀体与针阀间密封锥面等处过度磨损,针阀体喷油孔处发生堵塞等[4-5]。但近年来,由于产品的质量管控不严或其他原因,针阀体因材质缺陷或制造缺陷发生开裂(断裂),进而导致整个发动机故障的事件时有发生。

某柴油发动机车辆行驶过程中,出现高转速飞车现象,发动机异响严重,强行挂挡将车熄火后无法起动,经拆解发现,发动机第6 缸喷油器针阀体开裂,该车行驶里程为2 743 km。本文通过宏观分析、扫描电镜分析、能谱分析、金相分析,找到了喷油器针阀体开裂的根本原因。

2 试验过程与结果

2.1 宏观分析

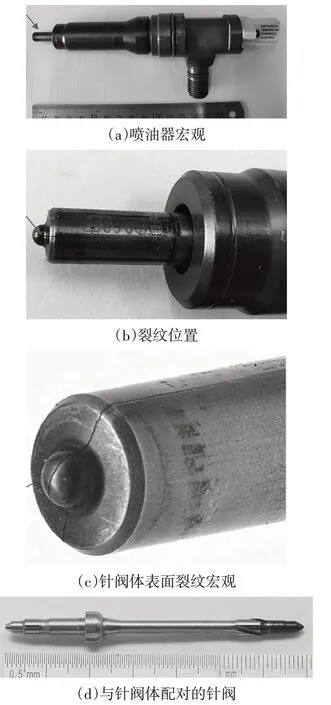

失效的第6 缸喷油器宏观形貌如图1a 所示,开裂位置位于图中箭头所示,此处放大后可见针阀体表面呈轴向的裂纹,如图1b 所示。该裂纹在针阀体球头处顶部开口较大,两侧开口渐小,如图1c 所示。针阀体内部,与之匹配的针阀的宏观形貌如图1d 所示,可见与针阀体配合的针尖表面未见明显的磨损,针尖附近表面的涂层完好。

图1 针阀体开裂位置及裂纹宏观形貌

图2 所示为针阀体轴向裂纹打开后断口宏观形貌。图2a 所示为A 侧断口,图2c 所示为B 侧断口。裂纹起源于针阀体球头部位,呈轴向扩展。球头附近断口表面受到高温的影响呈黑色,裂纹向后,其断口颜色变成浅灰色。A 侧断口起源处放大如图2b 所示,宏观可见凹坑内颗粒状异物以及以此为中心的凸起的线状台阶。以此为中心,裂纹向周围箭头所指方向扩展,断面可见明显的裂纹扩展放射纹。与A 侧断口匹配的B 侧断口起源处放大如图2d 所示,宏观可见一个小凹坑,以及以此为中心的线状台阶。

图2 针阀体轴向裂纹打开后两侧断口宏观形貌

2.2 断口扫描电镜分析

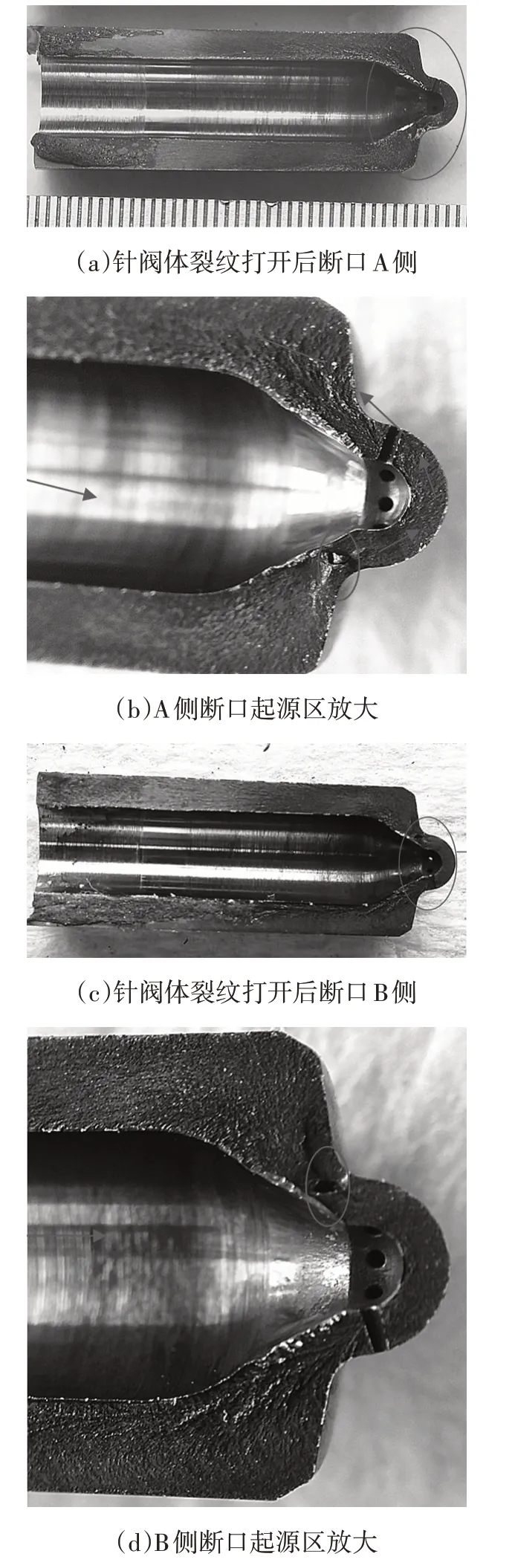

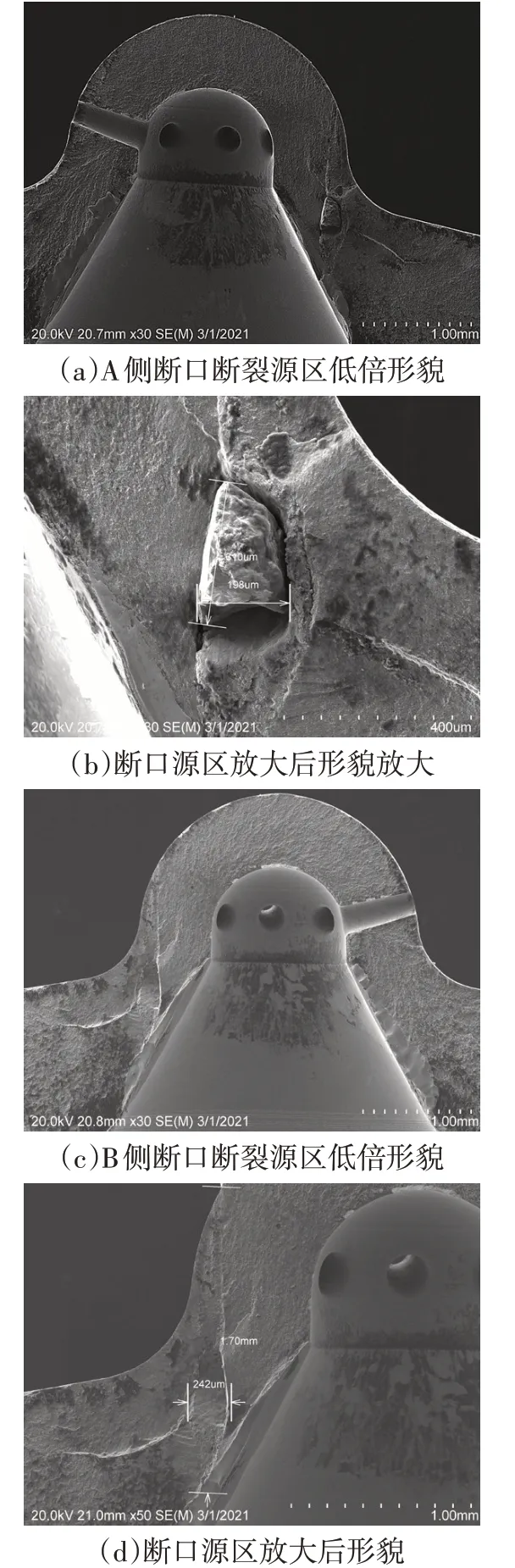

将图2a、图2c 所示A、B 侧断口放于扫描电镜内观察。图3a 为断裂源区低倍形貌,图3b 所示为源区放大,源区明显可见颗粒异物,与断口基体间有明显分界,异物周围有较多台阶。颗粒异物的尺寸约0.3 mm×0.2 mm,如图3b 所示。图3c、图3d所示为匹配的B 侧断口低倍形貌以及源区形貌放大,可见匹配断口上存在与颗粒物大小匹配的凹坑。

图3 AB侧断口源区扫描电镜形貌

图4a 所示为断口扩展区部分低倍形貌,可见明显的放射纹。图4b 所示为扩展区断口放大后微观形貌,为细致的韧窝形貌。

图4 断口扩展区扫描电镜形貌

2.3 能谱分析

为了弄清源区颗粒物的成分,对其进行能谱分析。分别进行点扫描和面扫描分析。颗粒物处的能谱分析结果如图5a 所示,主要元素为Zr、C、O,少量元素为Ca、Si、Al 等;断口基体部分的能谱分析结果如图5b 所示,主要元素为Fe、C、V、Cr、W、Mo,少量元素为S、Mn、Si 等。

图5 断口源区颗粒异物及断口基体能谱分析结果

图6 所示为断口源区颗粒物处能谱面扫描结果。扫描区域如图6a 所示,各元素的分布情况分别如图6b~图6e 所示,可见整个缺陷区呈纺锤形,该区域与Zr、O、Si、O 元素的分布有强烈相关性。

图6 断口源区颗粒异物处能谱面扫描结果

2.4 断口金相分析

将A侧断口平行于断口面磨制,其颗粒物截面的金相形貌如图7a所示,在显微镜偏光下呈金黄色,抗腐蚀性强,与基体有明显分界。图7b为显微镜明光下颗粒物形貌,呈灰蓝色,颗粒物硬度测试点,菱形尖端有显微裂纹,可见其材质较脆。图7e为纺锤形缺陷区末端金相形貌,可见与图7a颗粒物类似的小颗粒。

图7 A侧断口断裂源区金相形貌

2.5 硬度测试

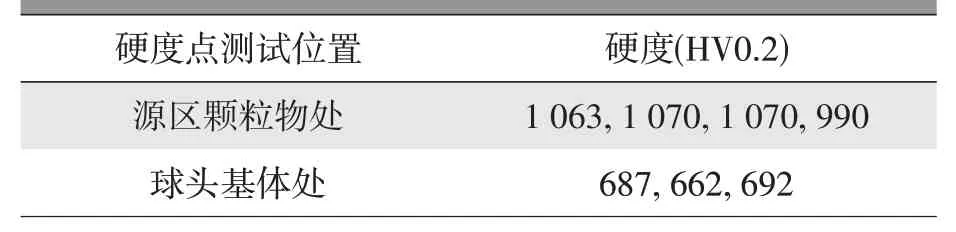

颗粒物以及针阀体球头基体处的硬度,测试结果如表1 所示。

表1 针阀体内颗粒物及基体显微硬度

3 分析与讨论

由上述检测结果可知,针阀体开裂起源于球头基体内部异常颗粒(凹坑)处,颗粒周围及断口扩展区平整,扩展区可见明显的从颗粒异物处为中心向四周扩散的放射纹。源区附近断口的微观特征为细密的韧窝形态,韧窝边缘有变形碾压痕迹。由于针阀体基体组织的特性(碳化物+细针状马氏体),其微观疲劳特征不是典型的疲劳辉纹特征,而是细密的韧窝,但此韧窝与一次性断口的韧窝特征有所区别:疲劳形态的韧窝边缘有变形碾压痕迹。由断口分析的特征,结合车辆行驶里程判断,该针阀体的失效模式是起源于异常颗粒处的低周疲劳开裂。

起源处的异常颗粒尺寸约为0.3 mm×0.2 mm,与针阀体基体间有明显界面,经能谱分析主要含Zr、O、C 元素,还有少量的Ca、Si 元素,而针阀体基体材质为高速钢ASP60,成分主要为Fe、C、V、Cr、W、Mo、Si、Mn 元素[3],因此起源处的颗粒应为外来的与基体材质不一样的夹渣。起源处颗粒附近区域经能谱面扫描分析,从Zr、O 等元素的分布区域来看,颗粒附近应是一个呈纺锤形的缺陷区,该缺陷区内还含有其他较小的颗粒,该区域尺寸为1.7 mm×0.25 mm(长度×最宽处),在针阀体球头处近似呈轴向分布,完全超过了整个针阀体的厚度截面。这样大的夹渣出现在针阀体这样精密的零件基体中是非常罕见的,直接导致针阀体的早期开裂失效,从而导致整个发动机报废,损失极大。

进一步溯源调查,该针阀体为粉末高速钢ASP钢,其生产工艺流程为:是由钢液经氮气雾化制成平均粒度0.5 mm 的表面无氧化钢粉,经筛分,装入有盖的软钢包套中,然后抽真空并封焊。在冷等静压机中以高压压制成钢坯,再经热加工成材[3]。经调查,钢液流过的雾化喷嘴,其材质为高密度的氧化锆,耐磨、耐热、硬度较高。针阀体内的夹渣即来源于该喷嘴,有可能是喷嘴材质剥落、掉块进入钢液内,在后续冷却后形成了纺锤形的夹渣。含有夹渣的钢坯在后续的检验过程中未能有效地检出并去除,被进一步加工制造成为成品零件。

4 结论

a.喷油器针阀体开裂起源于球头端材料内部的纺锤形缺陷处,为低周疲劳开裂。

b.起源处的缺陷成分为Zr、O、Si、Ca,为原材料夹渣,来源于ASP 钢生产过程中,雾化喷嘴(氧化锆)材质的掉落,混入了正常钢液。