微合金化超高强热成形车门防撞梁性能验证

2023-08-21冯毅黄光杰路洪洲张龙柱蒲霞

冯毅 黄光杰 路洪洲 张龙柱 蒲霞

(1.重庆大学,重庆 400044;2.中国汽车工程研究院股份有限公司,重庆 401122;3.中信金属股份有限公司,北京 100004;4.河钢集团邯钢公司,邯郸 056001;5.重庆长安汽车股份有限公司,重庆 400023)

1 前言

热成形作为目前几乎唯一能够较好解决钢的强度与成形之间矛盾且最具产业化发展前景的超高强度汽车零件制造技术,近年来发展迅速。当前国内外热成形产线总数已超过200 条,国内最早从2000 年左右开始发展热成形技术,截至目前全国共计拥有约140 条热成形生产线。当下国内热成形技术发展如火如荼,各汽车重点产业地区纷纷建起了热成形产线,热成形技术在乘用车领域上的应用已非常普遍[1-2]。

随着近年来国内外汽车轻量化技术持续发展和汽车碰撞安全法规日趋严格,对于汽车典型安全构件用钢强度级别要求不断提升,而热成形钢顺应行业发展趋势,其强度已经迈向1.8~2.0 GPa强度级[3-4]。当前1.8~2.0 GPa 强度级热成形钢在国内乘用车领域的应用尚处于起步阶段,距离成熟推广尚有一定差距,亟待解决以下关键技术问题。

当前1 500 MPa 热成形零件应用已经成熟,但是此强度条件下,延伸率多为6%~8%,塑性及韧性明显偏低(材料强塑积偏低),导致零件极限尖冷弯性能低下(根据VDA 238-100(07/2020)Plate Bending Test for metallic materials,极限尖冷弯角度达到60°以上才能有良好的吸能效果,而目前国内钢企生产的热成形钢均难以达到宝马(60°)公司和奔驰(65°)公司认证要求),具体反映在零件的碰撞吸能能力不足,在发生安全事故时冲击载荷无法充分被零件本身所吸纳而向乘员舱内传递,对车内乘员造成伤害。当零件强度进一步提升至1 800~2 000 MPa 时,其延伸率更难保证,导致目前1 800 MPa 强度级热成形零件一直未在国内外实现规模化应用。

热成形零件在汽车上一般是作为最为重要的安全构件,在实际碰撞过程中,热成形零件起到抗载、吸能作用。因此了解热成形钢材的动态特性,对模拟零件在冲击载荷下的变形和断裂,评价零件碰撞性能,改进零件设计和加工,提高汽车的安全性至关重要。当前,热成形钢材动态塑性失效准则的建立及其动态性能与热成形零件碰撞安全性能间的对应关系研究已成为国内外汽车行业重点关注的技术领域。其次,对零件成形、碰撞过程的模拟除需本构模型预测动态变形,还需要知道动态塑性失效准则,以预测零件的失效情况。目前应用较为普遍的动态断裂失效模型有Johnson-Cook、Xue-Wierzbicki、Damage Initiation and Evolution Criteria (DIEC)、Gissmo 及最大剪切应力模型[5-8]。

此外,最终还需要通过对热成形后的零件进行碰撞测试,直接测量零件的侵入量、承载冲击力和吸收能等指标来直接评价零件的碰撞性能。评价的标准主要分为两类:一类是以碰撞过程中部件的侵入量、冲击力、吸能量等指标为准,欧洲NCAP 将碰撞速度下部件侵入量分为Good、Acceptable、Marginal 和Poor,国内相应标准还在制定中。另一类标准是评价碰撞过程中驾驶员的头颈部、躯干、腿部等器官的损伤程度,这类标准还涉及医学领域,评价难度较大。总体而言,测评方法复杂而且成本高,一般作为零件最后定型后的测试检测。在此之前需要通过大量的数值模拟对碰撞过程进行仿真以评价和改进零件设计。未来发展趋势是对材料基础力学性能与零件使用性能相结合进行评价,通过建立材料强韧化组织、性能和零件最终服役性能间的纽带关系,更好地对整车轻量化及安全设计起到指导意义。

材料是零件性能基础,近年来微合金技术在热成形领域应用日趋普遍化[9]。本文基于某微合金化的1.8 GPa 热成形用钢,开出了某电动车型车门防撞梁零件。基于测试和仿真手段,建立了该热成形钢的材料级断裂本构模型,并其他材质车门防撞梁零件的动态安全性能(落锤冲击)测评对比,验证了微合金热成形钢对于提升车门防撞梁零件安全性能的技术优势。

2 试验材料

本文车门防撞梁开发所选材料共计2 种,第1 种为某钢企1.8 GPa 微合金热成形钢,其成分如表1 所示。第2 种材质为非微合金化处理的1.8 GPa 微合金热成形钢。微合金钢成分设计思路如下:通过调整C、Si、Mn 等主要合金元素含量,并添加微量的强韧化元素,全面提升热成形零件的综合服役性能水平。基于当前国内外热成形主流强韧化组织调控思路,合金成分的优化聚焦组织细化、第二相粒子析出及残余奥氏体协同增韧[10]。

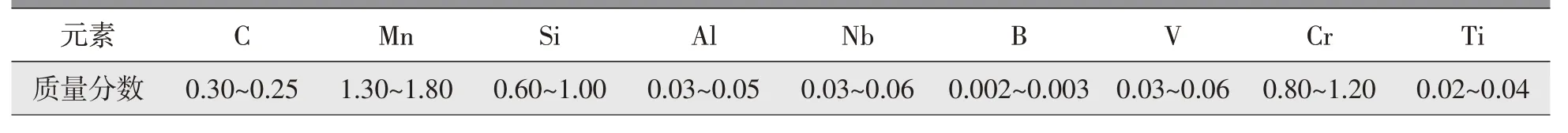

表1 1.8 GPa微合金化热成形钢成分(质量分数) %

基于马氏体强度与其碳含量关系和对应强度要求,设计C 质量分数为0.300%~0.035%。

基于钢种综合服役性能优化Ti、Al、Cr、B、Mn、Si 等元素。其中,Ti 与C、N 结合形成化合物,可细化晶粒,提高钢的强度和韧性。Ti 对钢的力学性能影响取决于它的存在形态和Ti/C 质量分数比,微量Ti(0.03%~0.10%)使钢的屈服强度有所提高,但Ti/C 质量分数比超过4 时,其强度和韧性急剧下降。Ti 对钢的低温冲击韧性改善作用微弱,大颗粒、带棱角的TiN 在形成过程中会降低钢机体的连续性,从而导致微裂纹的产生。钢中加入少量的Al,可细化晶粒,提高冲击韧性。Al 还具有抗氧化性和抗腐蚀性能,与Cr、Si 合用,可显著提高钢的高温不起皮性和耐高温腐蚀能力。Cr 在奥氏体中扩散速度比较小,并阻碍C 在奥氏体中的扩散,对贝氏体的细化有一定的效果,同时可提高钢的抗氧化性和耐蚀性。B 含量一般控制在0.001%~0.005%,少量B 使钢淬透性显著增加。B、Nb 复合加入极大改善钢的显微组织和力学性能,随着B、Nb 的增加,钢中珠光体逐渐降低,马氏体和贝氏体含量增加。B 的质量分数超过0.005%时会出现连续网状B 化物,降低钢的强韧性。Mn 可扩大奥氏体相区,可通过固溶强化提高铁机体强度,有利于提高低合金钢强度。Mn 还会阻碍富碳奥氏体进一步分解,在相变过程中抑制铁素体+珠光体的形成,促进粒状贝氏体的形成。此外,Mn 适当增加可提高钢的强度,对韧性影响不大。Si 的添加可以减缓C 原子的扩散,阻碍C 化物析出,抑制珠光体的形成,使钢中残余奥氏体数量增加。Si 有利于提高钢的强度,钢中添加质量分数为1.5%~2%的Si,屈服强度可提高15%~20%。但是,Si 过高会降低轧材表面质量,并在一定程度上恶化锻造、焊接和表面涂覆能力。

添加微量的Nb 和V(质量分数为0.03%~0.06%)。Nb 具有细化晶粒、析出强化的作用,添加一定量的Nb 元素有利于提高钢的强度、韧性和改善钢的焊接性能,还可以提高钢的耐大气腐蚀能力,防止晶间腐蚀,改善焊接性能。少量的V 可细化奥氏体晶粒,提高韧性,对钢的低温冲击韧性有利。但是,V 过高会导致碳化物聚集长大,会降低钢的强度,若碳化物析出在晶界上还会降低钢的室温韧性。Nb、V 复合添加时钢具有较好的强韧配合,原因是Nb 与V 的沉淀强化和Nb 的晶粒细化可以在不降低钢强度的同时改善韧性。

微合金1.8 GPa 热成形钢在淬火态下的组织检测结果如图1 所示。可以看出,通过复合微合金化处理使得该钢种具有非常细小的淬火马氏体板条组织,基体中析出了一定量的Nb、V 等第二相颗粒,且形成了一定量的残余奥氏体组织,这些组织特征均对提升材料(零件)基体的韧性起到促进作用。

图1 微合金1.8 GPa热成形钢组织特征(淬火态)

3 材料级断裂模型建立

断裂模型建立流程如下:首先,进行2 种1.8 GPa 热成形钢在淬火态条件下的准静态单向拉伸试验,获得弹塑性力学性能数据,用于标定本构模型参数。通过R5 缺口拉伸试验、R10 缺口拉伸试验、纯剪切拉伸试验、拉剪切拉伸试验、中心孔拉伸试验及杯突试验,结合数字图像相关(DIC)设备,获得材料在不同应力状态下的断裂试验数据,用于标定LS_DYNA 中的MMC 断裂失效模型参数。利用标定后的材料本构模型及断裂失效模型参数,精确表征不同材料的变形及断裂特性。

试验试样如图2 所示,每组试验重复3 次。高速拉伸试验在ZWICK HTM 5020 高速拉伸试验机上进行,其余均在CMT5305 电子万能试验机上进行。选取LS_DYNA 中的MAT_24 号材料模型,基于准静态单向拉伸试验数据,结合试验数据和有限元的方法进行材料本构模型参数标定。断裂分析中,基于纯剪试验、拉剪试验、R5 缺口拉伸试验、R10 缺口拉伸试验、中心孔拉伸试验及杯突试验数据,选取LS_DYNA 中MAT_ADD_ERISION 内的MMC 断裂失效模型进行断裂失效模型参数标定。

图2 材料断裂模型建立试验相关样品的尺寸

准静态单向拉伸试验、纯剪试验、拉剪试验、R5 缺口拉伸试验、R10 缺口拉伸试验、中心孔拉伸试验拉伸速率分别为3 mm/min、0.6 mm/min、0.6 mm/min、0.6 mm/min、0.6 mm/min、0.6 mm/min。杯突试验也在CMT5305 电子万能试验机上进行,冲头速率为2 mm/min。高速拉伸试验应变率设为0.1/s、1/s、10/s、100/s 和500/s。试验过程中,准静态单向拉伸试验、纯剪试验、拉剪试验、R5 缺口拉伸试验、R10 缺口拉伸试验及中心孔拉伸试验均选用50 mm 引伸计进行相对变形测量。高速拉伸试验选用8 mm 虚拟引伸计进行测量。

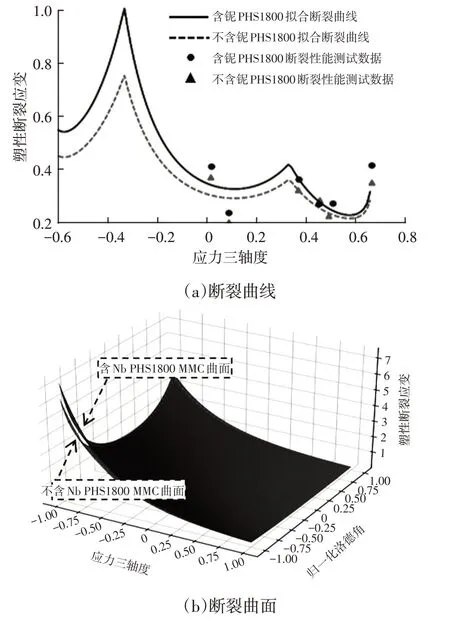

如上所述,材料断裂模型的建立,包括材料本构模型以及断裂失效模型、断裂准则的建立。首先通过建立准静态单向拉伸试验数值模型,基于LS_DYNA 中的MAT_24 号材料本构模型,通过不同本构方程拟合得到不同真应力-塑性应变曲线,挑选拟合效果最好的2 种模型进行归一化处理,选择不同归一化系数,通过仿真对比得到最好归一化参数的本构模型。其次,MMC 断裂失效模型是目前国内外应用最为普遍的断裂模型类别,MMC断裂失效模型中,断裂时刻等效塑形应变是应力三轴度及归一化洛德角参数的函数[11]。基于纯剪试验、拉剪试验、R5 缺口拉伸试验、R10 缺口拉伸试验、中心孔拉伸试验及杯突试验的试样尺寸及试验条件,建立各试验的数值模型。在LS_DYNA的MAT_24 材料模型中输入标定后的真应力-塑性应变曲线,在不输入断裂失效模型参数的情况下进行模拟仿真。从仿真结果中选取各试验下断裂单元的应力三轴度。基于提取到的信息以及不同应力状态断裂试验中采用DIC 测试得到的临界断裂应变,选取MMC 断裂失效模型及GISSMO 断裂准则进行参数标定及优化,使MMC 断裂失效模型及GISSMO 断裂准则能准确表征材料在复杂受力状态下的断裂失效行为。

2 种1.8 GPa 热成形钢的断裂性能对比如图3所示。可以看出,明显的微合金钢的断裂曲线或曲面总体均位于普通钢种之上,体现出了更加优异的断裂抗性,微合金钢热成形零件具有更加优异的碰撞安全性能优势。

图3 2种成分的1.8 GPa热成形钢的断裂失效模型对比

车门防撞梁作为车身侧面碰撞中的重要承力零件,起到抵抗车门向内弯曲,保护乘员舱完整性的作用,是侧面碰撞中吸能的主要部件,其侵入量、侵入速度和变形模式决定乘员的安全。因此,开展了基于不同材质的目标车型车门防撞梁的动态落锤对比试验。

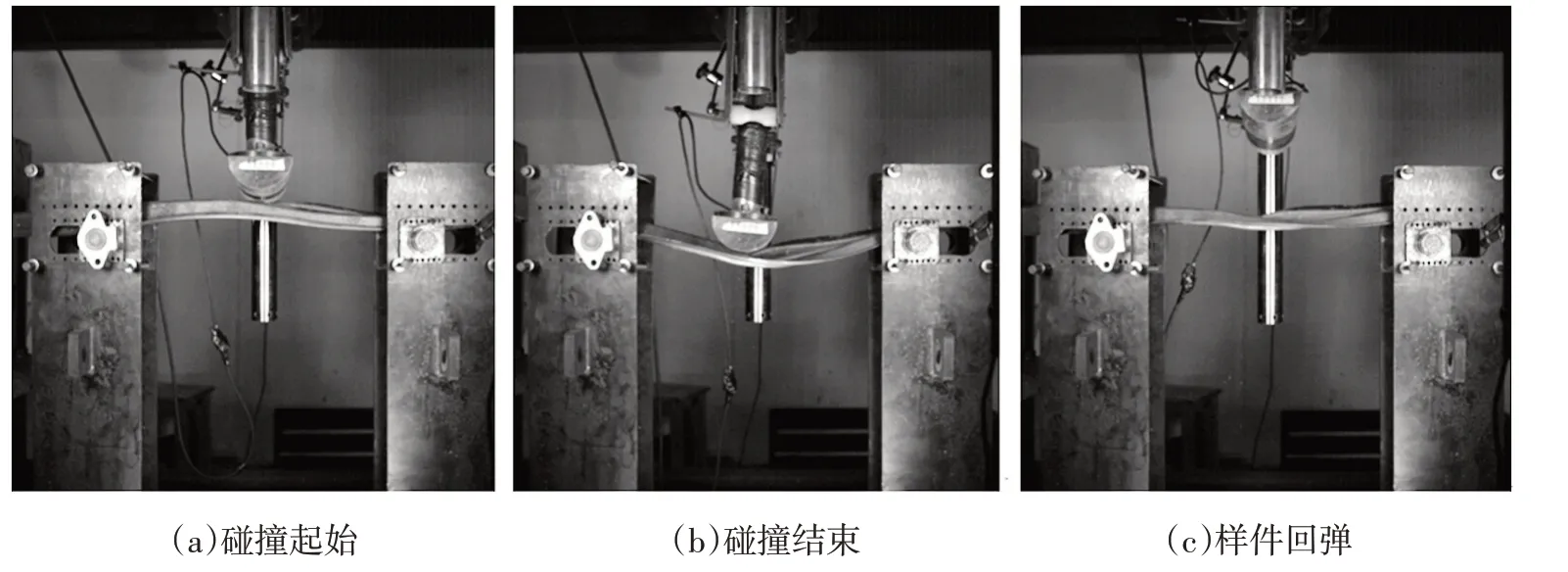

大能量动态落锤试验系统如图4 所示。该试验设备主要用于测试材料和结构在动态冲击载荷下的变形行为和力学性能,是系统测试和研究材料结构在高应变率下的能量吸收行为的重要设备之一。设备参数如下:试验最大高度15 m;最大冲击速度17.3 m/s;桥压5 V,应变仪增益300 dB;红外线光栅触发。落锤试验机数据采集系统(图4)由NI-PXI 采集卡(例如PXI6358)、接线盒、信号调理器以及动态应变放大器组成,主要用于测试位移、速度、振动、定时以及温度等信号。设备操作软件为NI SignalExpress2013。此外还配备了高速相机采集系统,用于记录结构变形过程。设备操作软件为Vic-Snap8,采样频率最高可达900 000 帧/s。图5 为落锤冲击样品外观,所配备的工装、及试验装夹过程。

图4 落锤试验系统外观

图5 试验工装及试验过程装夹

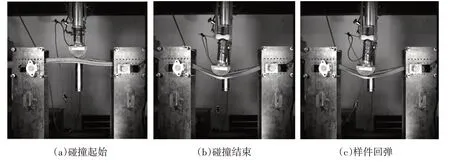

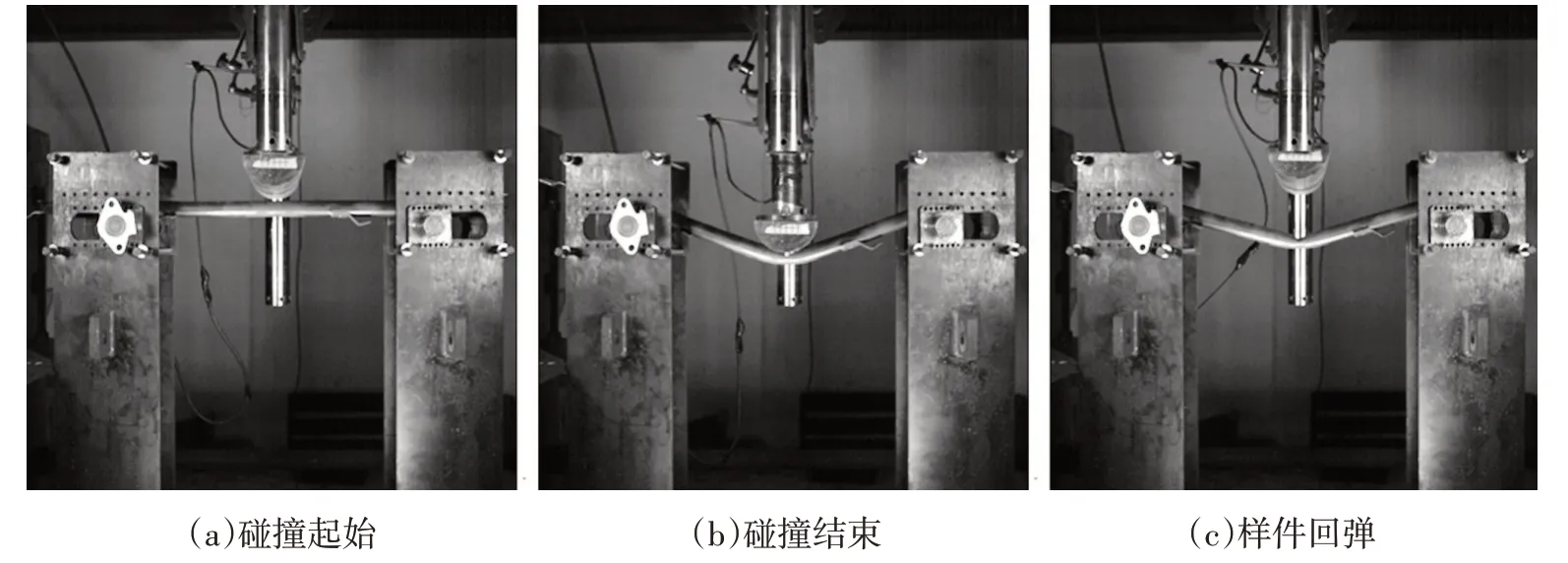

图6~图8 为2 种成分的1.8 GPa 热成形车门防撞梁及其对应的原替代1.5 GPa 强度级的车门防撞梁,共计3 种材质零件的落锤冲击过程记录。冲击过程中可分为接触、变形(最大动态变形位移值表征)、冲头卸载样品回弹(最大静态变形位移值表征)。试验结果表明,微合金1.8 GPa 热成形车门防撞梁最大动态变形位移约为82.0 mm,最大静态变形位移为17.6 mm。普通1.8 GPa 热成形车门防撞梁最大动态变形位移约为108.3 mm,最大静态变形位移为48.0 mm。1.5 GPa 强度级的车门防撞梁的最大动态变形位移约为89.2 mm,最大静态变形位移为58.0 mm。图9 为3 种材质车门防撞梁经落锤试验后的外观。分析认为微合金1.8 GPa 热成形车门防撞梁在冲击过程中的最大动态位移、最终静态位移均低于另外2 种材质的零件,说明其具有更加优异的抗碰撞侵入性能,从这一方面验证了其安全性能优势。

图6 微合金1.8 GPa热成形车门防撞梁的落锤冲击试验

图7 普通1.8 GPa热成形车门防撞梁的落锤冲击试验

图8 1.5 GPa高强钢车门防撞梁的落锤冲击试验

图9 3种材质1.8 GPa热成形车门防撞梁试验后的变形情况

3 种材质车门防撞件的碰撞性能检测曲线如图10 所示。首先,如图10a 所示,碰撞过程中在同等时间条件下,微合金钢车门防撞梁的位移量始终最低;如图10b 所示,随着碰撞过程进行,在同等时间条件下,微合金钢车门防撞梁的运动速度也始终处于最低状态。如图10c 和图10d 所示,不论随位移或时间变化,微合金钢车门防撞梁的峰值载荷力始终最高。综上显示微合金钢车门防撞梁具有最优异的抗碰撞变形能力。

图10 3种材质试样的碰撞性能试验

图10e 为3 种材质防撞梁的碰撞吸能曲线示例,在整个碰撞过程中,微合金钢车门防撞梁的吸能量也是最高的,从另一角度体现了微合金钢基于其优异的韧性实现了零件更为优异的碰撞吸能能力。表2 为侵入量为80 mm 时3 种材质零件冲击吸能值对比,可以看出微合金钢车门防撞梁的吸能量高于其余2 种材质零件。上述落锤冲击试验结果验证了基于微合金热成形钢的性能优势和热成形车门防撞梁这一构件的的安全防护功能优势(注:图10 中P1 为微合金1.8 GPa热成形车门防撞梁;B1 为普通1.8 GPa 热成形车门防撞梁;Y1 为原被替代的1.5 GPa 高强钢防撞管)。

表2 3种材质零件冲击吸能值

4 结束语

本文将某新开发的微合金化1.8 GPa 热成形钢牌号与传统牌号进行了从材料到零件级的安全性能测评。结果表明:微合金化1.8 GPa 热成形钢基于组织细化、第二相析出、残余奥氏体三大关键因素,相比于普通钢种,具有更加明显的安全性优势。建立了2 种材料的动态断裂模型,微合金钢在相同应力状态下具有更高的极限断裂应变,显示了更强的断裂抗力。对2 种1.8 GPa 热成形及1.5 GPa 高强钢车门防撞梁进行了落锤冲击试验,微合金钢1.8 GPa 热成形车门防撞梁有更加优异的抗碰撞侵入及碰撞吸能性能。

需要指出的是本文开展2 种PHS1800 钢种的断裂模型对比,构建断裂模型对应的测试样品是基于钢板平板模淬火处理得到的,其制备工况和实际的零件热成形工况存在差异(实际零件热成形后其各部位基体组织性能均存在一定的差异性,而钢板淬火后各部位组织性能具有较强的一致性),在零件上取样经过测试和仿真处理构建断裂模型更有工程意义。因此,未来应致力于研究考虑零件取样组织性能差异的更高精度断裂模型的构建流程方法,并将其应用于热成形零件的安全性能开发。

此外,本文所涉微合金化的PHS1800 钢种,其合金元素较多,有必要研究与其相适应的生产及其零件的热成形工艺控制方法,以充分发挥微合金化的技术优势,提升材料和零件的性能水平。还需要基于进一步的钢种及其的生产工艺优化研究成果,不断优化现有成分方案,以实现性能和成本更完美的契合。