湿陷性黄土地区高速公路施工研究

2023-08-21陈强

1 引言

湿陷性黄土是一种特殊土体, 在受水侵蚀后结构会发生明显变化,分为自重型和非自重型。 自重型在自身荷载作用下就会发生变形,非自重型需要施加一定压力才会发生变形。

湿陷性黄土遇水易变形的特点,在路基施工中,易造成路基受水后整体下沉,影响路基整体施工质量;在桥梁施工中,如位于桩基附近还会造成桩基孔坍塌的后果。 因此,高速公路在湿陷性黄土地区施工时必须妥善消除湿陷性黄土的湿陷性影响,确保高速公路路基的稳定性。常见消除湿陷性影响的方法主要有5 种:强夯法、换填法、化学法、预浸法和挤密桩法[1]。

2 项目背景

澄韦高速公路项目位于陕西省渭南市,线路长度37.1 km,按照双向四车,100 km/h 速度设计。 项目区湿陷性黄土主要由马兰黄土及顶部离石黄土构成, 普遍分布于黄土塬地带, 风积层,呈黄褐或浅黄色,垂直节理发育,土体间孔隙较大,厚度介于10.0~25.4 m,自重型,具有强烈湿陷性。 地基土的工程性质差,具负摩阻力,对路基工程影响较大。

3 处理湿陷性黄土的方案比选

3.1 水泥土挤密桩

锤击沉管法水泥土挤密桩, 采用挤密桩成孔机将钢管夯击至设计高程,并在孔内夯填水泥土,通过对桩间的挤密消除湿陷性影响。

1)适用范围:适用处理深度5~15 m,含水率不大于22%,饱和度不大于65%的湿陷性黄土[2],对周边影响较小。

2)施工成本:处理深度5 m 时,约150~160 元/m2。

3)施工进度:处理深度5 m 时,综合速度约120 m2/d。

4)施工质量:质量效果好,施工便捷,施工过程需要控制灰剂量、孔深和压实度,施工后顶面进行综合检测,质量控制相对简单。

3.2 强夯法

强夯法采用起重机将夯锤提升至设计夯能对应的高程,然后通过夯锤自由落下夯击地面的方式消除湿陷性影响。

1) 适用范围: 适用处理深度7 m 以内, 含水率为8%~24%,饱和度不大于60%的湿陷性黄土,因对周边建筑物影响较大,周边有重要建筑或居民住宅的地方不适用。

2)施工成本:处理深度2.5 m 时,约45~55 元/m2;处理深度5 m 时,约50~60 元/m2。

3)施工进度:综合速度约800 m2/d。

4)施工质量:质量效果好,施工中仅控制夯沉量,施工后在顶面进行综合检测,质量控制简单便捷。

3.3 换填法

换填法采用将基底原状土挖除, 使用水泥土分层压实的方式消除换填高度内湿陷性黄土。

1)适用范围:适用于消除3 m 深度范围的湿陷性黄土。 施工影响较小,在周边有重要建筑物或土体含水率过大时适用。

2)施工成本:处理深度2.5 m 时,约80~90 元/m2。

3)施工进度:处理深度2.5 m 时,综合速度约160 m2/d。

4)施工质量:质量效果好,但需要控制每一层的压实质量,质量控制相对较复杂。

3.4 其他方法

1)预浸法需要大量的水,且对周边地形影响大,易造成周边地形地貌变化,形成冲沟或陷穴,澄韦高速公路项目不适用。

2)化学法一般采用硅化加固法或碱液加固法[3],用于湿陷性黄土路基加固,适用于注入性良好的土体,在自重湿陷性敏感的地方不宜采用,且施工成本和质量较难控制,澄韦高速公路项目不适用。

3.5 比选结果

1)不论是成本、进度,还是施工便捷性,强夯法消除湿陷性影响都具有显著优势,因此,适用范围内优先选择强夯法消除黄土湿陷性影响。

2)邻近建筑物,处理深度2.5 m 时,水泥土挤密桩和换填法施工进度相近,换填法成本较低,选择换填施工;当处理深度5 m 时,选择挤密桩施工。

3)当地基处理深度≤3 m,路基含水率大于24%或饱和度大于65%时,进行换填法施工。

4 强夯法处理湿陷性黄土

湿陷性处理深度根据湿陷性等级及覆土厚度确定,以Ⅳ级湿陷性黄土路基高度大于4 m 举例,设计夯能为3 000 kN·m。为大面积开展施工,应进行试夯确定夯击指标并检验夯击质量。

4.1 设备选择

采用18 t 带透气孔的夯锤进行夯击, 起重器选用25 t 起重机,根据夯击高度= 夯击能/ 夯锤重量,计算得出主副夯的夯击高度17 m。

4.2 点位布设

强夯分3 遍,主副夯采用3 000 kN·m 交替夯击,满夯锤印搭接1/4,夯击顺序为先边后中。

4.3 强夯施工

1)平整场地:清理并平整施工场地,形成中间高两侧低的横坡,开挖临时排水沟。

2)测量放线:用灰线画出夯点中心,记录夯前地面高程。

3)起重机就位:将夯锤中线和夯点重合,记录夯锤顶面高程。

4)主夯施工:将夯锤提升到17 m,让夯锤自由落体冲击地面,记录锤顶高程。 起吊夯锤并重复夯击,直至达到设计停夯标准[4]。

5)回填夯坑:将主夯夯坑回填,并标记副夯位置。

6)副夯施工:副夯施工方法同主夯施工,澄韦高速公路项目实测饱和度为48%,自由水很少,主副夯之间可以不用等待空隙水压力消失。

7)回填夯坑:将副夯夯坑回填密实。

8)满夯施工:以主副夯夯能的1/2 进行满夯,满夯时锤印重合1/4,满夯完成后测量地面高程计算夯沉量。

4.4 质量检测方法

1)强夯后7~14 d,按照1 处/2 000 m2开挖探坑,坑内每0.5 m 取土样1 个,测得土样压实度以及压缩和湿陷系数。

2)强夯后15~30 d,进行荷载试验检验地基强度,评价强夯效果,频率按1 处/3 000 m2最少3 处控制。

4.5 质量检测结果

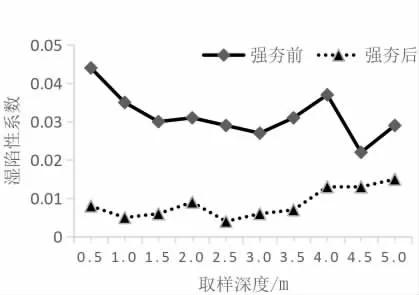

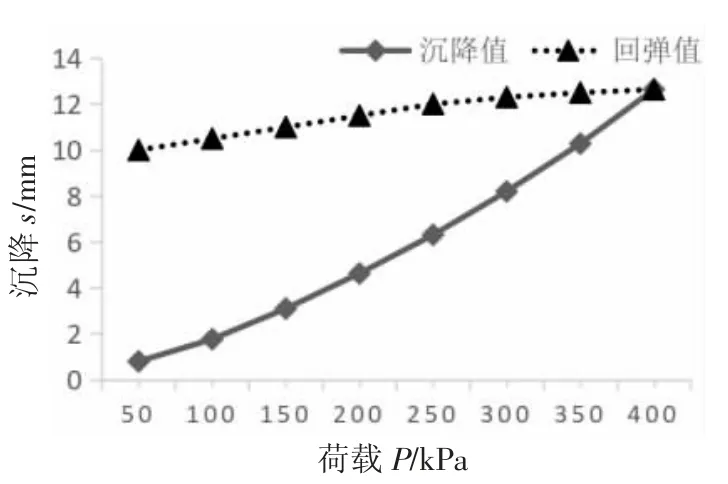

邀请第三方对强夯试验段挖取探井检测压实度、 压缩系数和湿陷系数,并进行荷载试验,土工试验结果见图1~ 图3,荷载试验结果见图4。

图1 强夯前后压实度对比图

图2 强夯前后压缩系数对比图

图3 强夯前后湿陷性系数对比图

图4 荷载试验P-s 曲线

由土工试验结果可知,强夯后压实度有了明显提升,压缩系数少量降低,湿陷性系数明显降低。 强夯处理后的顶面压实度>90%,压缩系数<0.55,湿陷性系数<0.15,均满足设计要求,达到强夯消除湿陷性影响的目的[5]。

由图4 可知,地基承载力达到了200 kPa 的设计要求。

4.6 强夯注意事项

(1)强夯施工前应提前做好排水措施;(2)强夯四周做好隔离措施,强夯范围50 m 以内严禁站人;(3)测量人员必须等夯锤落地后方可靠近进行测量;(4)强夯施工时易造成扬尘污染,可采用雾炮机进行降尘处理。

5 湿陷性黄土地区施工的注意事项

1)湿陷性黄土地区路基施工时应提前规划防水以及排水措施,提前开挖临时排水沟,路基填筑时保证每层2%~4%的横坡,防止雨水侵蚀影响路基质量。

2) 湿陷性黄土处理后为防止地下毛细水对路基的侵蚀,可在处理后的地基顶面设置一层40 cm 厚4%水泥土封层。

3)为防止路基外侧的水对路基造成影响,地基处理范围应超过路基坡脚外侧3 m,强夯段落应在路基坡脚外侧设置隔水墙。

4)湿陷性黄土受雨水侵蚀后容易产生较大变形,可采用陡坡比,宽平台的方式减小雨水的汇水面积,防止对坡面造成侵蚀。

5)因湿陷性黄土受雨水侵蚀变形较严重,宜提前安排进行施工,使其自然沉降。

6) 路堑段应严格控制挖方平台向平台内侧形成4%的倒坡,防止水流沿平台流下冲刷坡面。

7)湿陷性黄土路堑段挖深小于湿陷层厚度时需根据湿陷性等级对路床及以下部分进行换填处理[6]。

8)因湿陷性黄土对水较为敏感,桩基施工应采用干孔作业,不宜采用泥浆护壁,防止出现塌孔现象。

9)遇到黄土陷穴时,小而直的陷穴可采用细砂进行回填;位于地下且走向不明的陷穴采用注浆法进行回填; 大而深的陷穴可采用开挖导洞,分层回填夯实。 使用细砂或素土分层回填的需要在顶部夯填40 cm 的4%水泥土层做防水处理。

6 结语