热处理工艺对FGH96 合金惯性摩擦焊组织与显微硬度的影响

2023-08-18张春波梁武周军乌彦全张友昭李相伟

张春波,梁武,周军,乌彦全,张友昭,李相伟

(1.中国机械总院集团哈尔滨焊接研究所有限公司,哈尔滨,150028;2.黑龙江省先进摩擦焊接技术与装备重点实验室,哈尔滨,150028;3.东莞材料基因高等理工研究院,东莞,523808)

0 序言

FGH96 是一种典型γ′相强化镍基粉末冶金高温合金,它最大限度地减少了合金元素的偏析,具有精细、均匀和宏观无偏析的组织[1-3],在高达750 ℃的温度下仍表现出较高的抗蠕变和抗裂纹扩展性能[4-6],因其良好的高温性能,成为制造高性能发动机涡轮盘的首选材料[7].由于FGH96 中Ti 和Al 元素含量高,导致焊接过程中析出γ′(Ni3Al)体积分数高,一般能达到33%~ 36%[8],焊后热处理时,接头处会由于局部应变累积和析出引起的组织硬化,发生应变-时效开裂[9],造成制造FGH96 合金接头的方法仅限于固态焊接.惯性摩擦焊(inertia friction welding,IFW) 作为一种不涉及熔化的固相焊接工艺方法,因焊接周期短,焊接参数少,易于控制操作,容易实现大规模生产[10],对于FGH96 合金,惯性摩擦焊成为了非常有前景的焊接技术之一[11].

前期研究发现,FGH96 合金惯性摩擦焊存在焊接热影响区,严重影响焊接接头的力学性能,焊后热处理能显著改善FGH96 合金惯性摩擦焊的组织与性能.Yang 等人[12]研究了焊后不同固溶热处理温度对γ′相分布和拉伸与疲劳力学性能的影响,最终确定固溶温度为1 080 ℃时具有良好的拉伸和疲劳力学性能.然而目前对于FGH96 合金惯性摩擦焊焊缝的组织演化,特别是焊后热处理对组织的影响方面的报道较少.

文中首先研究了FGH96 合金惯性摩擦焊焊缝区的组织演化,包括γ′相的形貌、晶粒尺寸和取向差分布,其次研究了热处理工艺对焊接接头微观组织和力学性能的影响,揭示了晶粒尺寸、γ′相对显微硬度的影响机理.

1 试验方法

FGH96 合金为固溶时效态,工件尺寸为外径ϕ60 mm,内径ϕ30 mm,长度100 mm,试验所用摩擦焊机型号为HWI-IFW-130,焊接参数为主轴转速650 r/min,转动惯量388 kg·m2,压强300 MPa,焊接后对试样进行微观组织表征和热处理.

焊后对试样进行热处理,试验所用热处理设备为上海钜晶SXL-1700C 型箱式电阻炉,热处理制度为760 ℃保温8 h,空冷.为方便描述,文中将未热处理试样记为As-weld,热处理试样记为HT.

焊态以及热处理态试样经磨制、抛光、腐蚀后在光学显微镜下对试样组织进行初步观察,试验所用光学显微镜为卡尔蔡司Axio Scope5,腐蚀剂CuSO4∶HCl∶H2O 为1∶5∶10 的水溶液,腐蚀时间约10 s.焊态以及热处理态试样进行扫描电镜观察前进行电解腐蚀,电解液为体积分数85% 的磷酸水溶液,扫描电镜为日本电子的JSM IT800 场发射扫描电镜.采用安装在扫描电镜上的的EBSD 探头对焊态和热处理态试样晶粒大小、取向与织构进行表征.EBSD 试样的制备需要进行细致的抛光,减小试样表面的变形层,扫描步长为0.2~ 1.0 μm.

对焊态和热处理态试样的焊缝区横截面进行显微硬度测量,显微硬度计为Duramin 40 微观硬度测试仪,所用载荷为1.96 N,加载时间15 s,测试点间隔为50 μm,取3次测量的平均值和标准差.

2 结果与讨论

2.1 宏观形貌

图1 为FGH96 合金惯性摩擦焊接头及其附近区域的宏观组织形貌特征.焊接接头为4 个区域,分别为焊缝中心区(weld center zone,WCZ)、热力影响区(thermo-mechanically affected zone,TMAZ),热影响区(thermal affected zone,HAZ) 和母材(base metal,BM),如图1a 所示.焊缝中心区与热力影响区之间的界限比较明显(图1c),WCZ 区宽度约1.2 mm,晶粒尺寸最小,热影响区与母材的界限则不明显,FGH96 母材的晶粒尺寸较大,且内部粉末颗粒边界消失(图1b).

图1 FGH96 合金宏观组织形貌Fig.1 Macro-organization of FGH96 alloy.(a) OM cross-sectional micrograph of IFW joints of FGH96; (b) enlarged image of area B; (c)enlarged image of area C

2.2 微观组织与γ′相分布

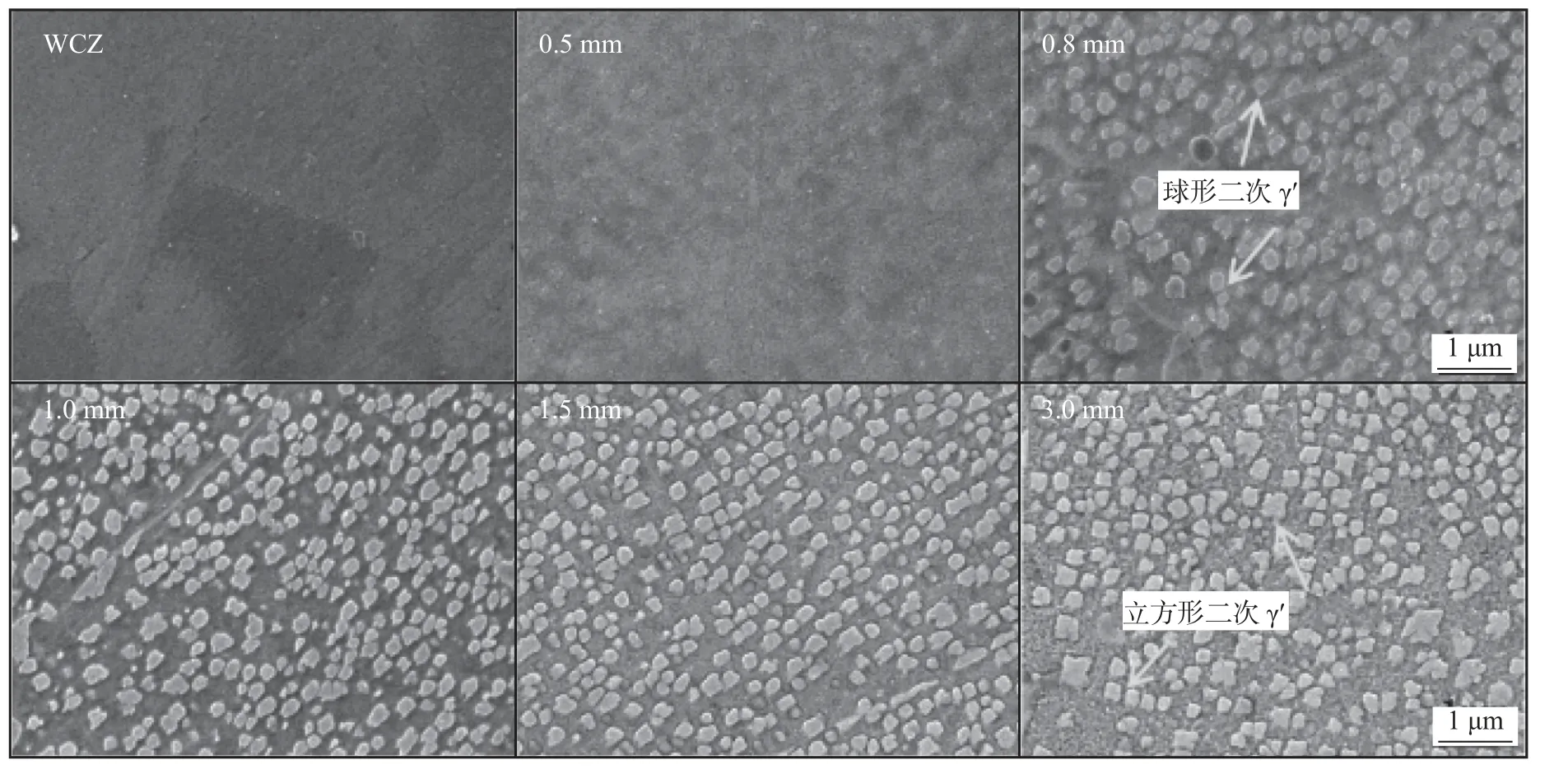

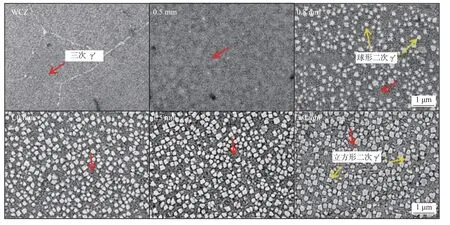

图2 和图3 分别为As-weld 和HT 态试样不同区域γ′相SEM 形貌.如图2 所示,焊态试样WCZ区二次γ′相和三次γ′相完全溶解,这是因为整个IFW 过程是一个完全的再结晶过程,焊缝中心区的最高温度可达到约1 200 ℃[13],高于初生γ′相的溶解温度1 120 ℃和二次及三次γ′相溶解温度1 110℃.随着远离WCZ 区,二次γ′相逐渐增多且粗化,可以看出,在小于1 mm 范围内,γ′相体积分数不断增加,大于1.5 mm 后基本保持不变;同时γ′相形态发生变化,由球形逐渐转变为立方体形.已有研究表明,在较低的析出温度下,γ′相保持球形并变粗,主要由于低晶格错配度和应变能[14];γ′相由球形转变为立方体形主要是由于局部应变能的增加,而基体中<100>方向最软,促进了6 个{100}晶面的形成,导致γ′相变为{100}{Yang,2019 #364}晶面的立方体[15].

图2 FGH96 焊态试样(As-weld) 不同区域γ′相SEM 形貌Fig.2 Images of γ' precipitates for as-weld component by SEM observation

图3 FGH96 热处理态试样(HT) 不同区域γ′相SEM 形貌Fig.3 Images of γ' precipitates for HT component by SEM observation

如图3 所示,经热处理后,WCZ 区仍然无明显二次γ′相,同样地,随着远离WCZ 区,二次γ′相逐渐增多且粗化,同时形态发生变化,由球形逐渐转变为立方体形,且二次γ′相体积分数的变化与焊态相同,不同的是相比于焊态,热处理后三次γ′相明显析出.

2.3 晶界碳化物

研究表明,在高温阶段(>967 ℃) 时,碳化物主要以MC 型的形式存在(析出温度:1 301~ 967℃),当温度小于967 ℃时,MC 会逐步分解向M23C6转变,平衡态的碳化物只有M23C6.虽然FGH96 合金中M23C6型碳化物在热力学上稳定,但由于转变过程缓慢,基体中一般很少有此类型的碳化物,所以FGH96 中碳化物主要以(Ti,Nb)C 型为主[16-17].图4 为焊态和热处理态试样焊缝区碳化物的分布情况,如图4a 所示,焊态试样基材附近区域的碳化物主要弥散分布于晶内(红色箭头所示),且有部分碳化物沿晶界不连续析出成片状(黄色箭头所示),随着靠近WCZ 区域,碳化物仍然主要弥散分布于晶内,但只有极少量碳化物于晶界析出,不再呈片状,经热处理后,基材的碳化物分布情况与焊态相同.

图4 As-weld 与HT 试样不同区域碳化物SEM 形貌Fig.4 Images of carbites distribution by SEM observation.(a) As-weld;(b) HT

2.4 晶粒取向与晶粒尺寸

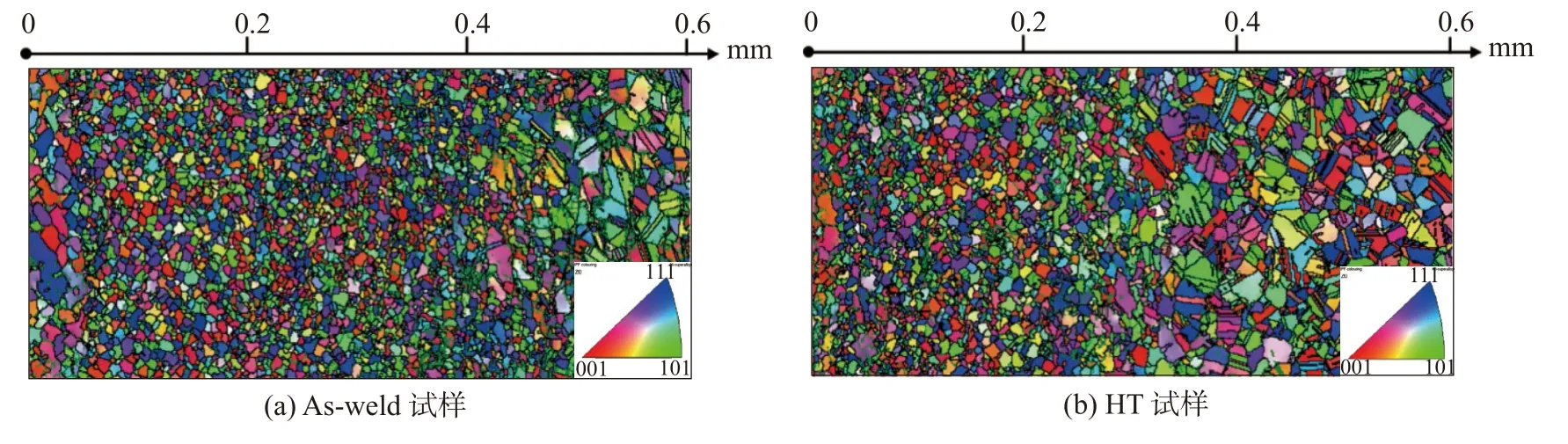

图5 为焊态和热处理态试样焊缝区及其附近区域的晶粒尺寸和晶粒取向分布的EBSD 照片.结果显示,焊态以及热处理试样的晶粒尺寸整体趋势为随着远离焊缝区逐渐增大,焊缝中心位置狭窄区域内晶粒比近热力影响区晶粒稍大,焊缝区存在一段较宽的动态再结晶区,FGH96 合金由于具有较低的层错能,难以发生动态回复和交滑移,Ning 等人[18-19]证实该类合金在热变形过程中容易发生动态再结晶.在IFW 过程中,发生了剧烈塑性变形,温度达到1 200 ℃[13]左右,为WCZ 区动态再结晶的发生提供了条件.首先,由于塑性变形大,剧烈的剪切和轴向挤压使得大量亚晶粒出现,这些亚晶粒在热-力结合作用下会动态再结晶成核,但由于焊接过程中加热时间短,冷却速度快,限制了晶粒在加热过程中的生长,因此形成细小均匀等轴晶粒.图6 为焊态和热处理态试样动态再结晶区域晶粒取向、晶界和晶粒大小统计,结果表明再结晶区的晶粒尺寸细小,焊态试样动态再结晶区域晶粒尺寸为4.6 μm ± 0.3 μm,热处理对再结晶晶粒大小基本无影响,热处理后再结晶晶粒尺寸为5.0 μm ±0.3 μm.另外IPF 结果表明,热处理前后焊缝区及其附近区域晶粒基本无择优取向.

图5 As-weld 和HT 试样焊缝及附近区域晶粒尺寸和取向分布Fig.5 Grain size and orientation distribution (inverse pole figure,IPF) for As-weld and HT components by EBSD.(a)As-weld;(b) HT

图6 As-weld 和HT 试样动态再结晶区域晶粒取向及晶界和晶粒大小统计图Fig.6 Misorientation distribution and grain size distribution for dynamic recrystallization zone of as-weld and HT conponents by EBSD.(a) As-weld IPF;(b) As-weld grain boundary map;(c) As-weld grain size distribution;(d)HT IPF;(e) HT grain boundary map;(f) HT grain size distribution

图7 为焊态和热处理试样基体区域晶粒取向、晶界、取向差分布和晶粒大小统计,相比于焊缝区,基材区域的晶粒较大,焊态试样基材区域晶粒尺寸为11.4 μm ± 0.3 μm,热处理后晶粒尺寸增大至13.5 μm ± 1.0 μm.图7b 和图7f 为晶界分布,其中红色线为退火孪晶界,取向差分布表明,基材区域晶粒内存在大量退火孪晶.图7c 和图7g 为取向差统计分布,统计得出孪晶界的相对含量占晶界总量的50% 以上,经热处理后,退火孪晶界含量基本不变;IPF 图表明,热处理前后基材区域基本无择优取向.

图7 As-weld 和HT 试样基体区域晶粒取向差分布和晶粒大小统计Fig.7 Misorientation distribution and grain size distribution for as-weld and HT base metal by EBSD.(a) As-weld IPF;(b) As-weld grain boundary map;(c) As-weld misorientation distribution;(d) As-weld grain size distribution;(e)HT IPF;(f) HT grain boundary map;(g) HT misorientation distribution;(h) HT grain size distribution

2.5 显微硬度分布

图8 为焊态和热处理态焊缝横截面的硬度分布.结果表明,焊态试样的焊缝区域中心的硬度最小,这主要是因为二次γ′相完全溶解,而且晶粒尺寸略微大于热力影响区;随着远离焊缝中心区域,硬度快速增大,结合2.4 节的结果,高硬度是因为细小的再结晶晶粒.随着距离继续增加,硬度快速下降,主要原因是细小的再结晶晶粒减少,晶粒尺寸增大的同时二次γ′强化相含量较少,导致硬度快速减小.在临近基材的TMAZ 区域硬度继续增大直至基材区域,主要是由于二次γ′相的强化作用占主导地位,基材区域硬度最高约为470 HV.

图8 As-weld 和HT 试样显微硬度分布Fig.8 Microhardness distribution for As-weld and HT conponents

经热处理后,焊缝区中心硬度比附近区域相对较小,随着远离中心区域,硬度增大至峰值,但相比于焊态试样,焊缝区包括TMAZ 区的硬度整体上显著提高,结合2.2 节结果,三次γ′相的大量析出主导了强化作用.在TMAZ 区域,随着距离增加,硬度持续下降至基材区域,基材的硬度约为430 HV,相比于焊态较低,结合2.4 节结果,热处理后基材的晶粒尺寸从11.4 μm ± 0.3 μm 增大至13.5 μm ± 1.0 μm.

3 结论

(1) FGH96 合金惯性摩擦焊焊缝区域为梯度晶粒组织形貌,WCZ 区域宽度约1.2 mm,且发生了完全动态再结晶,再结晶晶粒细小,约为4.6 μm ±0.3 μm;热处理对再结晶晶粒尺寸影响不大,热处理后再结晶晶粒尺寸为5.0 μm ± 0.3 μm;BM 区域晶粒尺寸较大,约为11.4 μm ± 0.3 μm,热处理后晶粒尺寸增大至13.5 μm ± 1.0 μm;BM 区域晶粒内存在大量退火孪晶,且孪晶界占总晶界的50% 以上,热处理对退火孪晶基本无影响.

(2) 焊态焊缝和热力影响区中心二次γ′相完全溶解,随距离增加,二次γ′相体积分数逐渐增加,距离焊缝1.5 mm 后基本保持不变,同时二次γ′相形态由球状向立方体状转变;热处理后,二次γ′相体积分数和形态变化规律与焊态相同,且热处理后三次γ′相大量析出.

(3) 由于二次γ′相完全溶解,焊态焊缝区中心硬度较低,随着距离增加,硬度快速增大,主要是由于细小的再结晶晶粒.随着再结晶晶粒的消失和晶粒尺寸增大,硬度再次减小;由于二次γ′相的强化作用,硬度再次增大直至基材区域的460 HV;热处理后三次γ′相的大量析出主导了焊缝中心区的强化作用.