热输入对船用440 MPa 级低合金高强度钢焊缝组织及性能的影响

2023-08-18曾道平安同邦郑韶先马成勇

曾道平,安同邦,郑韶先,马成勇

(1.钢铁研究总院,焊接研究所,北京,100081;2.兰州交通大学,兰州,730070)

0 序言

低合金高强度(HSLA) 钢因其具有良好的强韧性、焊接性、成形性等优点,被广泛应用于压力容器、石油/天然气输送管道以及造船和海洋工程等领域[1-2].焊接作为一种连接HSLA 钢的制造加工技术,能极大地降低工程机械制造的复杂性、提高生产效率和降低生产成本,因而工程机械制造产品存在着数量众多的焊接结构件,相应的焊接结构件总质量约占工程机械制造产品总重量的50%~70%[3-4].焊缝作为焊接接头的重要组成部分,其性能的优劣直接影响工程机械制造产品的性能、质量和使用可靠性.

HSLA 钢焊缝组织通常由针状铁素体、侧板条铁素体、先共析铁素体、粒状贝氏体和板条贝氏体等组成,其中针状铁素体具有优异的冲击韧性.焊接热输入能反映焊接电流、电弧电压和焊接速度对焊缝组织的影响,是决定焊缝性能的关键因素之一[5].当焊接材料、焊接方法、预热温度、环境温度和母材一定时,焊缝组织和性能主要取决于热输入[6].过大的热输入,使得冷却速度过低,易造成焊缝中形成粗大的魏氏体和先共析铁素体等有害组织;过小的热输入,使得冷却速度过快,易造成焊缝中形成粒状贝氏体和针状马氏体等有害组织,严重降低焊缝的冲击韧性.

焊缝作为化学成分、组织及残余应力分布不均匀的区域,导致其耐腐蚀性能较差,从而加快焊接接头的腐蚀速率[7-8].针状铁素体组织晶界的电极电位高于先共析铁素体等组织,在腐蚀过程中针状铁素体能作为阴极,降低焊缝的腐蚀速率[9],故增大针状铁素体含量有利于提高耐腐蚀性能.因此,针状铁素体作为中温相变组织,只有将热输入控制在合适的范围内,才能有利于焊缝中形成足量的针状铁素体,进而显著提高焊缝的整体性能.

针对国内某钢厂研制的新型船用440 MPa 级HSLA 钢,自制了一种Mn-Si-Ni-Cr 系实心焊丝,选用热输入为11.5,16.5 和21.5 kJ/cm 对440 MPa 级HSLA 钢分别进行熔化极活性气体保护电弧焊,重点研究3 种热输入的焊缝组织及性能,并确定合适的焊接热输入,以期为自制的Mn-Si-Ni-Cr 系实心焊丝用于HSLA 钢的焊接提供技术和理论支持.

1 试验方法

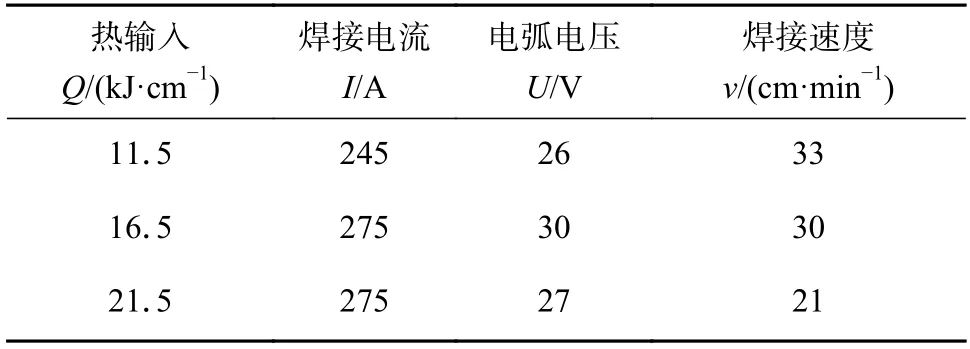

焊接试板为440 MPa 级HSLA 钢,尺寸为500 mm × 160 mm × 20 mm,坡口尺寸如图1 所示.MAG 焊保护气体为80%Ar+20%CO2,其流量为20 L/min,所用Mn-Si-Ni-Cr 系实心焊丝和母材的化学成分见表1,层间温度为100~ 120 ℃,焊前无预热和焊后无热处理,焊接工艺参数见表2,焊接设备为Pluse MIG 500 型焊机.

表1 焊丝和母材的化学成分(质量分数,%)Table 1 Chemical compositions of welding wire and base metal

表2 焊接工艺参数Table 2 Welding experiment paraments

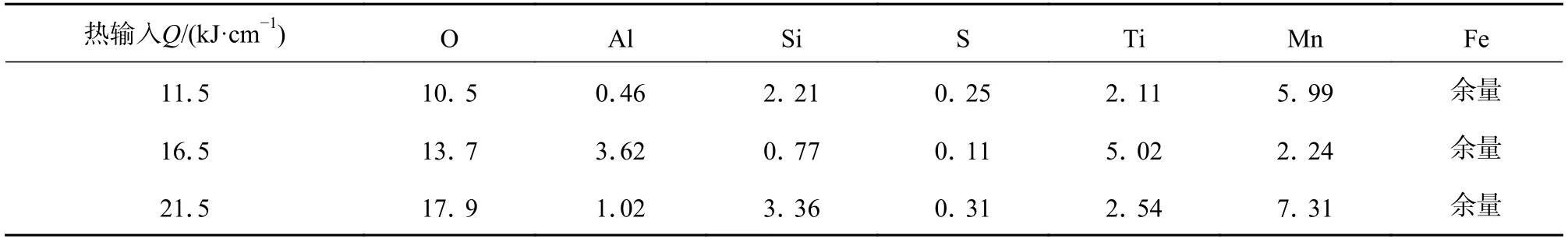

表3 夹杂物的主要化学成分(质量分数,%)Table 3 Main chemical compositions of inclusions

采用体积分数为2% 的硝酸酒精溶液腐蚀金相试样后,使用Olympus GX51 型光学显微镜(OM)观察接头显微组织;使用砂纸手工减薄透射试样后,在磁力减薄器上完成电解双喷,然后用H-800 型透射电镜(TEM) 观察焊缝精细组织;采用Lepera 腐蚀剂腐蚀金相试样后,使用OM 观察MA 组元,并使用ImageJ 软件统计焊缝中M-A 组元含量;使用OM 对不同热输入的抛光试样进行观察,并在焊缝中随机拍摄10 张夹杂物照片,之后使用ImageJ 软件对夹杂物进行统计,最后使用能谱仪(EDS) 对夹杂物的化学成分进行分析.

根据国家标准GB/T 2654—2008《焊接接头硬度试验方法》对焊接接头进行硬度测试,根据GB/T 2651—2008《焊接接头拉伸试验方法》和GB/T 2653—2008《焊接接头弯曲试验方法》对焊接接头进行板拉伸和弯曲试验,弯曲压头直径为D=3ts,弯曲角度为120°/180°,根据GB/T 2650—2008《焊接接头冲击试验方法》对焊接接头进行−40 ℃冲击试验,并利用Quanta 650 FEG 型扫描显微镜(SEM) 观察冲击断口形貌.

根据GB/T 24196—2009《金属和合金的腐蚀电化学试验方法 恒电位和动电位极化测量导则》,在美国普林斯顿273A 型电化学工作站上测试焊缝的极化曲线,电化学试样尺寸为10 mm × 10 mm ×3 mm,其测试工作面为10 mm × 10 mm,铂(Pt) 电极、饱和甘汞电极(SCE) 和工作电极分别为辅助电极、参比电极和测试试样,腐蚀液为3.5%NaCl(质量分数) 溶液,测试电位扫描范围为−0.25~ 1.6 V,扫描速率为0.166 mV/s,电化学阻抗(EIS) 试验采用振幅为10 mV 的交流正弦波,扫描频率范围为100 kHz~ 100 mHz.

2 试验结果与分析

2.1 焊接接头组织

2.1.1 焊缝组织

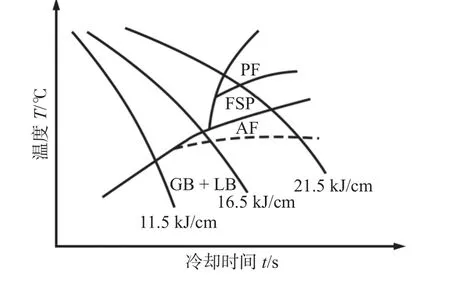

图2 为不同热输入的焊缝组织形貌.热输入11.5 kJ/cm 的焊缝组织以粗大的块状粒状贝氏体(GB) 和长条状板条贝氏体(LB) 为主(图2a);热输入16.5 kJ/cm 的焊缝组织以细小的交织状针状铁素体(AF) 为主(图2b);热输入21.5 kJ/cm 的焊缝组织以AF、侧板条铁素体(FSP) 和先共析铁素体(PF) 为主(图2c).热输入的增大,冷却速度降低,冷却曲线右移,冷却曲线从低温转变区间向高温转变区间移动,导致奥氏体相变在高温度区间开始,利于高温相变组织的形成.不同热输入的焊缝组织转变可用图3 加以解释,当热输入从11.5 kJ/cm 增至16.5 kJ/cm 时,冷却曲线将从 “GB+LB” 转变区间右移进入AF 转变区,从而形成单一的AF 组织;当热输入继续增至21.5 kJ/cm 时,冷却曲线将进一步右移,进入PF 和FSP 转变区间,从而形成AF,FSP 和PF 的混合组织.

图2 不同热输入的焊缝组织Fig.2 Microstructure of weld seam with different heat inputs.(a) 11.5 kJ/cm (OM);(b) 16.5 kJ/cm (OM);(c) 21.5 kJ/cm(OM);(d) 11.5 kJ/cm (TEM);(e) 16.5 kJ/cm (TEM);(f) 21.5 kJ/cm (TEM)

图3 焊缝组织转变示意图Fig.3 Transformation schematic diagram of microstructure of weld seam

从图2d~ 2f 可见,当热输入为11.5 kJ/cm 时,贝氏体板条基本为长条状,板条之间具有很好的方向性,大致呈平行状分布,板条宽度约为0.28~1.22 μm (图2d).当热输入增至16.5 kJ/cm 时,铁素体板条基本为短条状,板条之间方向性明显减弱,大致呈交织状分布,板条宽度约为0.30~1.25 μm,板条未粗化(图2e),这是因为交织状分布能把板条长大粗化所需的区域分割成许多细小的区域,使得板条只能在这些细小的区域内长大,从而抑制了板条长大粗化,文献[10] 认为交织状分布形貌能细化组织.当热输入继续增至21.5 kJ/cm时,多数铁素体板条呈平行状分布,板条交织状分布趋势明显减弱,板条宽度约为0.52~ 2.54 μm,板条显著粗化(图2f),这是因为热输入的增大,使得焊缝的冷却速度减小、过冷度减小、相变驱动力减小,从而使得临界晶核尺寸增大,相应的临界形核功会增大,形核率却减小,最终导致板条显著粗化[6].

图4 为不同热输入的焊缝中M-A 组元.3 种热输入的焊缝中M-A 组元均呈颗粒状、块状和条状,且11.5,16.5 和21.5 kJ/cm 的焊缝中M-A 组元含量(面积分数) 分别为1.392%,1.642% 和2.583%,即随着热输入的增大,M-A 组元含量逐渐增大.热输入的增大,焊缝的冷却速度减小、高温停留时间延长、碳扩散速率增大,使得碳从铁素体向未转变的过冷奥氏体内部更远处扩散,导致未转变的过冷奥氏体中碳含量增大,从而增大了富碳过冷奥氏体的含量[11],同时碳含量增大将导致马氏体转变开始点(Ms) 和马氏体转变终了点(Mf) 均降低,但Mf的降低程度大于Ms,从而能扩大了M 的转变温度区间[12],增大了M 的转变量,导致随后的冷却过程中富碳过冷奥氏体部分转变为M 的数量增大,最终造成M-A 组元含量增大.

图4 不同热输入的焊缝中M-A 组元Fig.4 M-A constituent in weld seam with different heat inputs.(a) 11.5 kJ/cm;(b) 16.5 kJ/cm;(c) 21.5 kJ/cm

2.1.2 热影响区组织

图5 为不同热输入的热影响区组织形貌.从图5a~ 5c 可见,3 种粗晶区(CGHAZ) 组织均主要由GB 和LB 组成,但是随着热输入的增大,CGHAZ受到的热循环峰值温度升高,高温停留时间变长,导致原奥氏体晶粒尺寸逐渐增大,晶内组织逐渐粗化,同时LB 含量逐渐减小,GB 含量逐渐增大.从图5d~ 5f 可见,3 种细晶区(FGHAZ) 组织均主要由细小的贝氏体和铁素体组成,且组织分布比较均匀.

图5 不同热输入的热影响区组织形貌Fig.5 Microstructure of heat-affected zone with different heat inputs.(a) 11.5 kJ/cm (CGHAZ);(b) 16.5 kJ/cm(CGHAZ);(c) 21.5 kJ/cm (CGHAZ);(d) 11.5 kJ/cm (FGHAZ);(e) 16.5 kJ/cm (FGHAZ);(f) 21.5 kJ/cm (FGHAZ)

2.2 焊缝中夹杂物

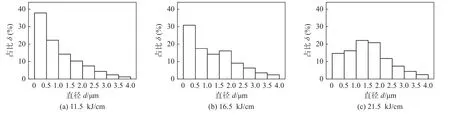

图6 为不同热输入的焊缝中夹杂物粒径分布.随着热输入的增大,直径大于1 μm 的夹杂物占比逐渐增大,分别为40.0%,51.7% 和69.1%,使得夹杂物的平均直径也逐渐增大,分别为0.871,1.077和1.503 μm,这是因为热输入的增大有利于低熔点的Si 和Mn 的氧/硫化物向高熔点的Al 和Ti 的氧化物不断扩散聚集,同时能增大较大尺寸夹杂物碰撞吞并较小尺寸夹杂物的几率,从而形成更大尺寸夹杂物,导致夹杂物尺寸增大.

图6 不同热输入的焊缝夹杂物粒径分布Fig.6 Particle size distribution of inclusion in weld metals with different heat inputs.(a) 11.5 kJ/cm;(b) 16.5kJ/cm;(c)21.5 kJ/cm

每种焊缝冲击断口中随机选取10 个夹杂物进行EDS 分析,分析结果见表3.3 种焊缝中夹杂物主要由Al2O3,TiO2,SiO2,MnO 和MnS 等组成.随着热输入的增大,夹杂物中氧化物含量增大,但Al2O3和TiO2含量先增大后减小,而MnO,MnS和SiO2含量则先减小后增大.富Al 和富Ti 的夹杂物能显著促进AF 形核,更有利于16.5 kJ/cm 的焊缝中AF 形核,从而提高AF 含量.

2.3 焊接接头力学性能

2.3.1 硬度

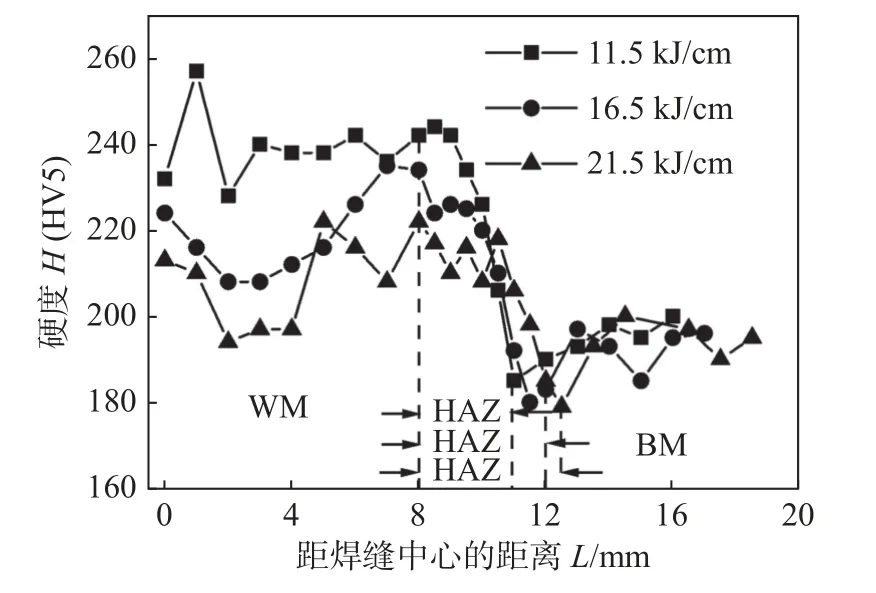

不同热输入的接头硬度测试点位置选择在后焊面表层下2 mm 处,测试结果如图7 所示.随着热输入的增大,焊缝硬度值不断减小,硬度平均值分别为238.9,218.2 和207.2 HV5,热输入的增大,焊缝的冷却速度降低,导致焊缝中低硬度组织逐渐增多,而且加剧了焊缝中合金元素的烧损,固溶强化效应减弱,是导致焊缝硬度不断降低的主要原因.另外,3 种焊缝硬度值均大于母材,这是因为Mn-Si-Ni-Cr 系实心焊丝与母材为高强匹配,能确保焊缝具有足够的强度.随着热输入的增大,粗晶区硬度也逐渐减小,这是由于 GB 含量逐渐增大,同时原奥氏体晶内组织逐渐粗化,细晶强化效应减弱.

图7 不同热输入的接头硬度分布Fig.7 Joints hardness distribution with different heat inputs

2.3.2 板拉伸和弯曲性能

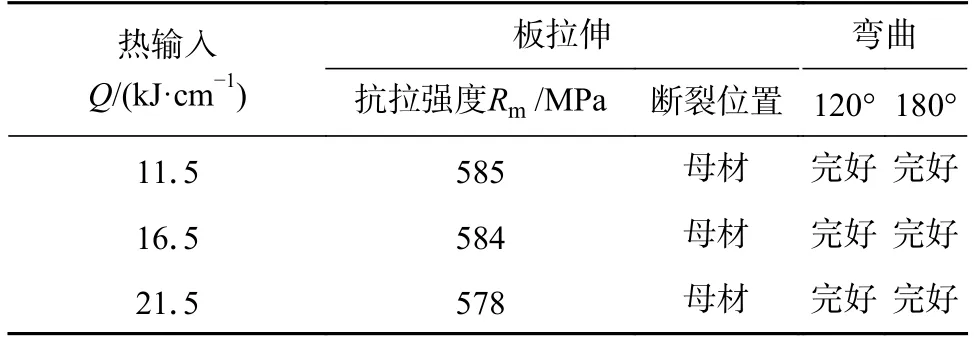

表4 为不同热输入的接头板拉伸和弯曲性能.接头的抗拉强度为578~ 585 MPa,断裂位置均为母材,表明热输入对接头的板拉伸性能影响较小;3 种接头的正反弯曲试样在120°和180°下均完好,表明接头具有良好的塑性.

表4 焊接接头的板拉伸和弯曲性能Table 4 Plate tensile and Bending properties of welded joints

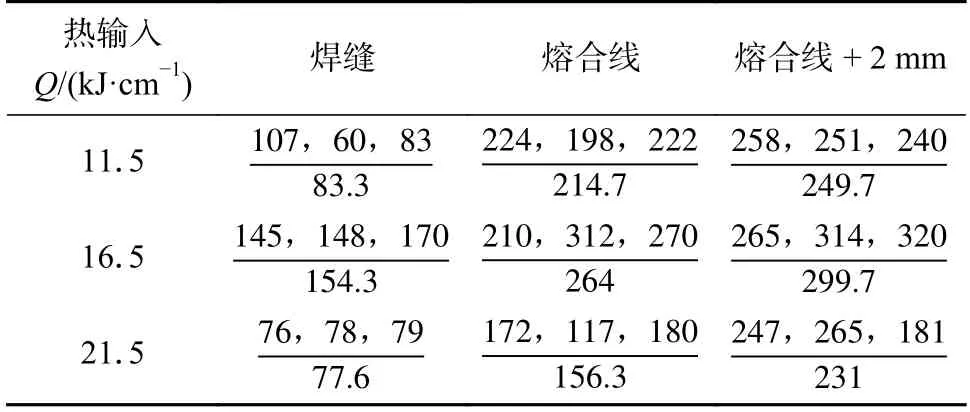

2.3.3 低温冲击韧性

表5 为−40 ℃接头不同位置的冲击吸收能量.随着热输入的增大,焊缝、熔合线和熔合线+2 mm处的冲击吸收能量均呈先增大后减小的变化趋势,且满足所研焊丝焊接接头的技术要求(−40 ℃,AKV2>50 J),故Mn-Si-Ni-Cr 系实心焊丝与母材的强韧性匹配良好.

表5 焊接接头的冲击吸收能量(J)Table 5 Impact absorption energy of welded joints

热输入为16.5 kJ/cm 的焊缝冲击吸收能量最高的主要原因,一方面是由于焊缝组织主要由细小交织状AF 组成,而AF 与AF 之间通常为大角度晶界,使得裂纹扩展路径比较弯曲,增大冲击吸收能量;另一方面是由于焊缝中铁素体板条呈交织状分布,而交织状板条能细化板条束尺寸,增加大角度晶界数量,使得裂纹扩展受到的阻碍增大[13],从而进一步增大焊缝断裂过程中所吸收的冲击能量.热输入11.5 kJ/cm 的焊缝组织主要由粗大的块状GB 和长条状LB 组成,粗大GB 的大角度晶界数量较少,且GB 内含有易成为裂纹源的M-A 组元,利于裂纹产生和扩展,粗大长条状LB 也对焊缝冲击韧性不利,加之焊缝中贝氏体板条呈平行状,利于裂纹在贝氏体板条内扩展,使得裂纹能在贝氏体板条内快速贯穿连续扩展,减小裂纹扩展过程中所吸收的冲击能量,从而导致其焊缝冲击吸收能量显著低于16.5 kJ/cm 的焊缝.热输入21.5 kJ/cm 的焊缝中形成了大量的PF 和FSP,而PF 和FSP 阻碍裂纹扩展的能力较弱,断裂过程中吸收的冲击能量较少,加之焊缝中铁素体板条显著粗化,板条的交织状分布趋势减弱,从而导致其焊缝冲击吸收能量显著低于16.5 kJ/cm 的焊缝.

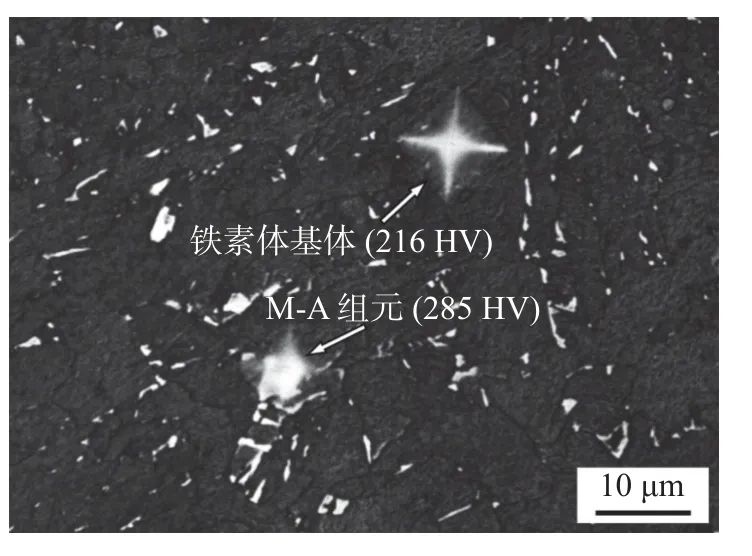

图8 为M-A 组元和铁素体基体显微硬度压痕,由于M-A 组元中碳含量较高,使得其硬度明显高于铁素体基体,因而M-A 组元通常是焊缝中高脆硬相.在冲击载荷作用下,M-A 组元与周围基体由于存在硬度差,使得两者之间变形不协调,将造成应力集中,进而导致微裂纹易产生并扩展到基体中,故增大M-A 组元含量,将降低焊缝冲击吸收能量.

图8 M-A 组元与铁素体基体的显微硬度压痕Fig.8 Microhardness indentation diagram of M-A constituent and ferrite matrix

当热输入从11.5 kJ/cm 增至16.5 kJ/cm 时,焊缝中M-A 组元含量则从1.392% 增至1.642%,增大幅度较小,但热输入11.5 kJ/cm 的焊缝冲击吸收能量却显著小于热输入16.5 kJ/cm 的焊缝冲击吸收能量,这表明焊缝组织主要为AF 所导致的焊缝冲击吸收能量的增大值,显著大于因M-A 组元含量小幅度增大所导致的焊缝冲击吸收能量的减小值.当热输入从16.5 kJ/cm 增至21.5 kJ/cm 时,焊缝中M-A 组元含量从1.642% 增大到2.583%,增大幅度较大,导致焊缝冲击吸收能量有一定的减小.

直径大于1 μm 的大尺寸夹杂物,也有可能诱发微裂纹并扩展到基体中,引发解理断裂,降低焊缝冲击吸收能量[14].与热输入11.5 kJ/cm 的焊缝相比,热输入16.5 kJ/cm 的焊缝中直径大于1 μm 的夹杂物占比和夹杂物的平均直径均有所增大,导致夹杂物诱发微裂纹的几率也有所增大,但其焊缝中足量的AF 组织且铁素体板条呈交织状,能显著增大微裂纹扩展的阻力,即便有夹杂物诱发微裂纹,也难以进入到基体并引发解理断裂,且采用SEM观察其焊缝冲击断口也未发现夹杂物引发解理断裂,故热输入从11.5 kJ/cm 增至16.5 kJ/cm 所导致的夹杂物变化对焊缝冲击吸收能量的不利影响很小.然而,当热输入增至21.5 kJ/cm 时,焊缝中直径大于1 μm 的夹杂物占比高达69.1%,夹杂物平均直径达到1.503 μm,夹杂物诱发微裂纹的几率显著增大,加之其焊缝中存在大量阻碍裂纹扩展能力较弱的PF 和FSP 组织,且粗大的铁素体板条多呈平行状分布,利于夹杂物诱发的微裂纹扩展进入到基体并引发解理断裂,这将导致其焊缝冲击吸收能量进一步减小.图9 为热输入21.5 kJ/cm 的焊缝冲击断口中夹杂物引发解理断裂的SEM 形貌,解理裂纹从夹杂物向四周扩展,形成的解理面尺寸约为10.9 μm,且该夹杂物直径约为1.2 μm.

图9 夹杂物引发解理断裂的SEM 形貌(21.5 kJ/cm)Fig.9 SEM photo of cleavage fracture morphology caused by inclusion (21.5 kJ/cm)

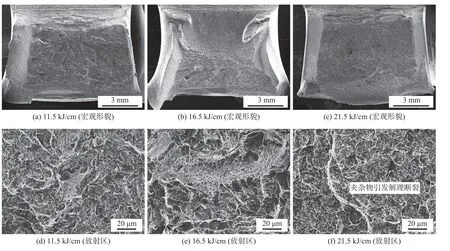

图10 为不同热输入的焊缝冲击断口形貌,图10a~ 10c 为焊缝冲击断口宏观形貌,3 种热输入的焊缝冲击断口均由剪切唇、放射区和和纤维区组成,但热输入16.5 kJ/cm 的焊缝冲击断口中放射区面积分数显著低于其它两种热输入的焊缝.测得热输入11.5,16.5 和21.5 kJ/cm的焊缝冲击断口中放射区面积分数分别为45.3%,16.9% 和48.7%,放射区面积分数越大则表明裂纹快速失稳扩展区越大,相应的冲击吸收能量越小[15].

图10 不同热输入的焊缝冲击断口形貌Fig.10 Impact fracture morphology of weld metals with different heat inputs.(a) 11.5 kJ/cm (macroscopic morphology);(b) 16.5 kJ/cm (macroscopic morphology);(c) 21.5 kJ/cm(macroscopic morphology);(d) 11.5 kJ/cm (radiation area);(e) 16.5 kJ/cm (radiation area);(f) 21.5 kJ/cm(radiation area)

图10d~ 10f 为焊缝冲击断口放射区微观形貌.3 种热输入的焊缝冲击断口放射区均主要由大小不等的韧窝、河流花样、解理台阶、准解理刻面和撕裂棱组成,为韧窝+准解理的混合断裂形貌,但热输入16.5 kJ/cm 的焊缝冲击断口放射区中韧窝数量和尺寸均比其它两种热输入的大.

2.4 焊缝耐腐蚀性能

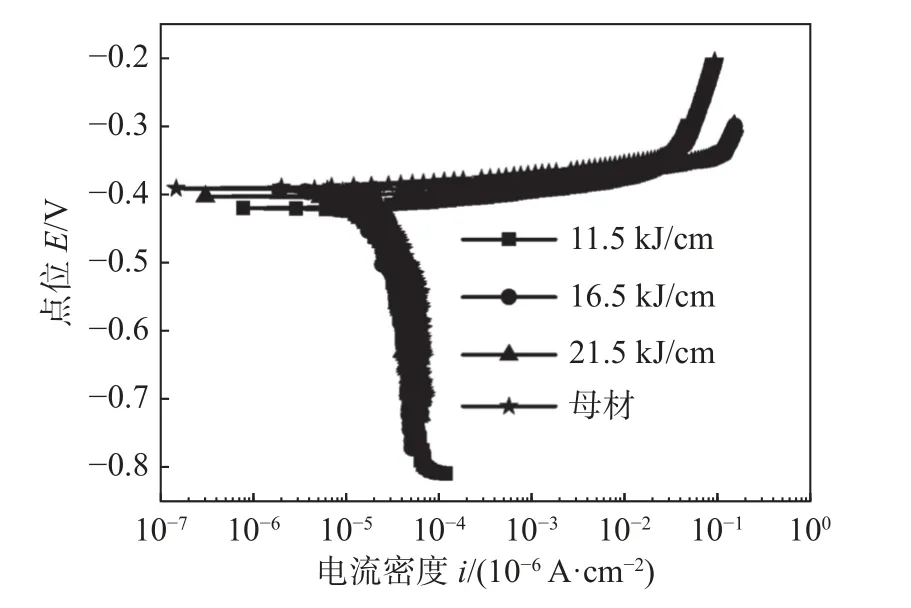

图11 为不同热输入焊缝和母材在3.5%NaCl溶液中所测极化曲线,测试结果见表6.当热输入为16.5 kJ/cm 时,焊缝自腐蚀电位比其它两种热输入大,自腐蚀电流密度却比其它两种热输入小,同时与母材自腐蚀电位和自腐蚀电流密度基本相当.

表6 电化学测试结果Table 6 Results of electrochemical test

图11 焊缝和母材在3.5% NaCl 溶液中的极化曲线Fig.11 Polarization curve of weld metal and base metal in 3.5% NaCl solution

图12 为不同热输入的焊缝和母材在3.5%NaCl溶液中Nyqusist 图和等效电路图,EIS 拟合参数见表7.热输入16.5 kJ/cm 的焊缝的容抗弧半径比其它两种热输入的大,相应的电荷转移电阻Rct比其它两种热输入的大,另外母材的容抗弧半径和Rct均略大于热输入16.5 kJ/cm 的焊缝.综上可知,当热输入为16.5 kJ/cm 时,焊缝的耐腐蚀性能最好,且与母材的耐腐蚀性能差异较小,焊接接头具有良好的耐腐蚀性能.

表7 焊缝和母材在3.5% NaCl 溶液中EIS 拟合参数Table 7 EIS fitting parameters of weld metal and base metal in 3.5% NaCl solution

图12 焊缝在3.5% NaCl 溶液中的Nyqusist 图和等效电路Fig.12 Nyqusist plots and equivalent circuit plots of weld in 3.5% NaCl solution.(a) Nyqusist diagram;(b) equivalent circuit diagram

热输入16.5 kJ/cm 的焊缝耐腐蚀性能最好的主要原因,一方面是由于焊缝组织组成单一,主要由AF 组成,组织分布较均匀,能减小腐蚀过程中阴阳极的电位差,从而降低腐蚀速率,提高焊缝的耐腐蚀性能;另一方面是由于AF 晶粒的晶界为富碳层,而富碳层在腐蚀过程中难以被腐蚀,这使得大部分AF 晶界能得以保留下来,因而AF 晶界的电极电位高于其它组织晶界,易成为阴极,在极小区域(如单个奥氏体晶粒) 内将形成阴极保护区,足量的 AF 使得焊缝中形成数量众多且面积很小的阴极保护区,进而形成大面积的阴极保护区,从而降低腐蚀速率[9],提高焊缝的耐腐蚀性能.热输入11.5 kJ/cm 的焊缝中形成了大量GB,而GB 的耐腐蚀性能低于AF[16],从而导致其焊缝耐腐蚀性能比热输入16.5 kJ/cm 焊缝的差.热输入21.5 kJ/cm的焊缝中原奥氏体晶界处形成了PF,与AF 相比原子排列更疏松,晶粒内部更活泼,能与AF 形成微小的原电池,从而加快腐蚀速率[8],导致其焊缝耐腐蚀性能比热输入16.5 kJ/cm 的焊缝的差.

3 结论

(1) 随着热输入的增大,焊缝组织先从GB 和LB 为主转变为以AF 为主,再转变为以AF,FSP和PF 为主,而且焊缝中M-A 组元含量、直径大于1 μm 的夹杂物占比和夹杂物的平均直径均逐渐增大,另外粗晶区组织逐渐粗化,粗晶区中GB 含量逐渐增大.

(2) 随着热输入的增大,焊缝硬度不断减小,焊缝、熔合线和熔合线+2 mm 处的冲击韧性均先增大后减小,同时焊缝的耐腐蚀性能也先增大后减小.

(3) 3 种焊接接头的板拉伸试样均在母材处断裂,弯曲试样均完好.