湿法磷酸净化脱氟工艺优化

2023-08-17杜建侠宫小康

徐 玮,杜建侠,宫小康

(1.湖北三峡实验室,湖北 宜昌 443000;2.宜都兴发化工有限公司,湖北 宜都 443300)

0 引言

随着新能源的崛起,湿法磷酸净化成为目前湿法磷酸高值化利用的关键[1]。湖北宜都兴发化工有限公司10 万t/a 湿法磷酸净化装置,吨产品脱氟剂添加量为0.05 t,但是整个过程脱氟效果差,系统堵塞严重,连续性开车受到制约。为解决这个难题,通过对氟平衡进行分析,优化过程控制,取消了脱氟剂添加,将脱氟过程由一个系统分解到多个系统联动,达到脱氟的目的。

1 氟在湿法磷酸中的形态以及脱氟原理

氟在湿法磷酸中的存在形态以HF、H2SiF6为主,有着较强的挥发性。其中部分氟形态也会发生变化,很容易与铝离子结合形成络合物,难以脱除。一般来说,具有挥发性的氟化物在加入活性二氧化硅之后可以形成SiF4,化学反应方程式[2]如下所示:

对于不具有挥发性的氟化物一般是以金属离子络合物存在,目前主要采用汽提法脱除。

2 湿法磷酸净化脱氟工艺流程

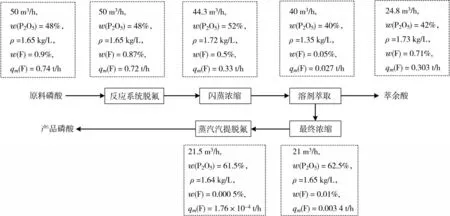

宜都兴发化工有限公司湿法磷酸脱氟工艺包括化学沉淀、溶剂萃取和蒸汽汽提,w(P2O5)>48%、w(F)0.9%的原料磷酸经过反应、浓缩、净化萃取、蒸汽汽提脱氟[3]等流程实现净化。通过对全流程氟平衡计算,在磷酸脱氟反应后加入脱金属药剂(如硫化钠等),目的是脱除其中的重金属,反应后加入沉降剂送入预处理的澄清槽中,澄清完毕之后,磷酸进入浓缩系统当中进行循环真空蒸发[4]。当磷酸浓度达到一定程度之后(w(P2O5)>50%,w(F)<0.4%),浓缩磷酸进入净化萃取系统,萃取后磷酸中w(F)在0.04%以下,大部分氟进入萃余酸系统。萃取后的磷酸经过汽提脱氟后w(F)小于0.001%。

3 现有脱氟工艺脱氟效果

反应脱氟原理是通过在一定温度下,在磷酸中加入脱氟剂(硅藻土(w(活性二氧化硅)≥60%)和液碱)反应,生成氟硅酸钠除去,该反应脱氟效果与脱氟剂活性二氧化硅含量、原料磷酸MER 值(w(MgO + Fe2O3+ Al2O3)/w(P2O5))有很大关系[3-4]。

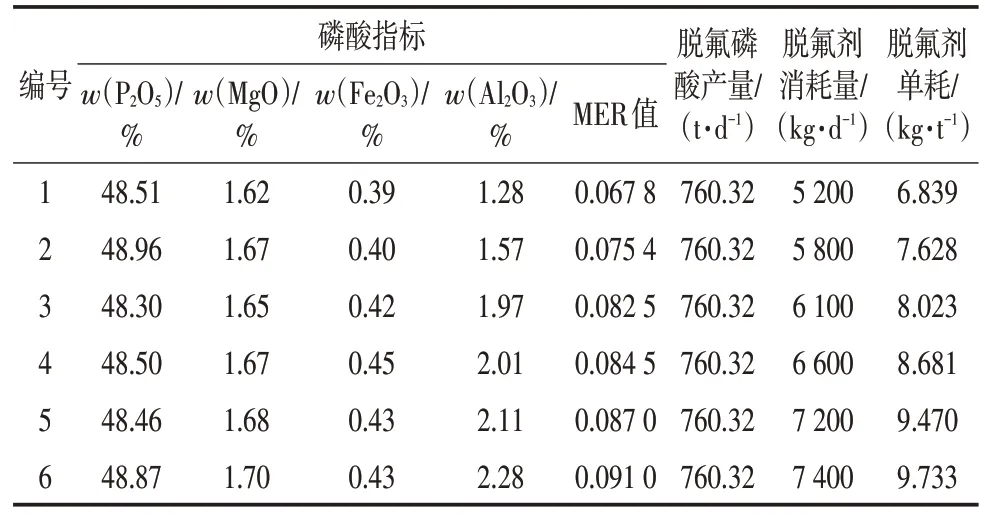

1)湿法磷酸MER值对脱氟剂消耗的影响

湿法磷酸品质对脱氟剂消耗的影响如表1 所示。当湿法磷酸MER值变大时,尤其是铝离子含量高时,脱氟剂消耗也会有所上涨,两者之间呈正相关关系。经过数据对比,将磷酸的MER 值控制在0.080最好,主要表现在反应后沉降效果好。

表1 湿法磷酸品质对脱氟剂消耗的影响

2)脱氟系统权重分析

从工艺流程上分析脱氟效果,结果见图1、表2。

图1 湿法磷酸脱氟工艺流程

表2 不同脱氟工艺脱氟效果

通过比较各系统脱氟效率,反应系统加入脱氟剂脱氟效率仅为2.7%,脱氟效果很差。分析原因主要是高铝湿法磷酸体系在反应过程中铝离子容易与氟离子结合生成AlF63-,使得已经生成的Na2SiF6不溶物逐步溶解生成A1F63-,氟脱除效率低。

闪蒸浓缩脱氟效率为54.2%,说明在磷酸浓缩过程,通过强制真空闪蒸,磷酸体系中的含氟物质,比如氟硅酸分解为氟化氢以气态形式逸出,说明磷酸闪蒸过程有助于含氟气体分离。溶剂萃取氟的脱除效率为91.8%,氟的脱除效果最好,说明萃取剂对含氟阴离子选择性强,可以除去大部分氟(推测F-和Al3+络合物),氟进入萃余酸系统。

最终浓缩和蒸汽汽提脱氟效率分别在87.4%和94.8%,磷酸体系中杂质氟在该操作单元基本上脱除至0.001%以下,达到食品级要求。

4 湿法磷酸净化脱氟工艺优化

通过对脱氟工艺分析,铝对化学沉淀法脱氟干扰性强,化学沉淀法只适合高氟、低铝的湿法磷酸脱氟。在现有管控措施上,提出了简化脱氟工艺措施,高MER 值(尤其是高铝)湿法磷酸体系可以不采用化学沉淀法脱氟,直接依靠后续蒸汽浓缩、溶剂萃取、蒸汽汽提过程脱氟。将脱氟过程由一个系统分解到多个系统联动,达到脱氟目的。每年减少脱氟剂用量5 000 t,而且系统生产连续性强,解决了脱氟管线堵塞导致的系统停车问题。