挤压膨化工艺参数对麸皮中赖氨酸和精氨酸含量的影响

2023-08-15宇光海黄继红段海涛

■ 陆 静 宇光海 黄继红,2,3* 段海涛

(1.河南工业大学生物工程学院,小麦生物加工与营养功能河南省重点实验室,河南郑州 450001;2.河南大学农学院,作物逆境适应与改良国家重点实验室,河南开封 475004;3.许昌学院食品与药学院,河南许昌 461000;4.河南牧业经济学院动物科技学院,河南郑州 450046)

麸皮为小麦加工副产物,作为畜牧业人工养殖过程中常用饲料原料,除含有一定数量的淀粉、粗纤维、脂肪外,还含有大约12%的粗蛋白,是一种物美价廉的植物蛋白质资源[1-2]。目前,麸皮相关研究主要集中于低聚糖、膳食纤维等方面[3-6],深度开发利用麸皮中粗蛋白的相关研究较少,高效利用麸皮中的蛋白质则能够有效缓解蛋白资源短缺问题,提高小麦加工附加值。

挤压膨化工艺是原料加工过程中重要的技术手段,通过膨化机螺杆的挤压旋转,使得物料性质及结构发生转变[7]。通过挤压膨化工艺使得麸皮品质得到改善,蛋白质、膳食纤维等营养物质含量明显提高[8-9]。王金华等[10]研究发现,挤压膨化工艺影响大麦麸皮中的β-葡聚糖化物特性,水溶性提高,当膨化温度过高时反而引起葡聚糖水溶性下降,同时,膨化前水分含量对葡聚糖水溶性也有较大影响。

目前,麸皮膨化研究主要侧重于膳食纤维等方面,而对麸皮膨化工艺参数的优化及加工后氨基酸的变化较少关注[11]。因此,本试验拟采用Box-Behnken设计,以麸皮膨化后赖氨酸、精氨酸为评价指标,探究麸皮挤压膨化工艺的最佳条件,为相关原料加工企业提供技术支持。

1 材料及方法

1.1 原料

麸皮样品,购自驻马店市确山县金山面业有限公司。

1.2 主要设备

膨化机(河北诚翔机械厂),螺杆直径40 mm;长度为380 mm;模板孔径为2.0 mm。

1.3 单因素试验

试验以膨化机为处理设备,经前期试验摸索,设水分梯度为20%、25%、30%、35%、40%,喂料速度为10、15、20、25 kg/h 及30 kg/h,模头出口温度为80、90、100、110 ℃及120 ℃,单因素试验每个试验点重复4次。

1.4 Box-Behnken响应面试验

根据单因素试验结果,利用Design Expert 软件,以水分、喂料速度及模头温度为3 个因素为自变量,以样品中赖氨酸、精氨酸为响应值,按照3因素3水平进行Box-Behnken 响应面试验,确定麸皮膨化加工的最佳工艺条件。

1.5 氨基酸含量测定

参照GB/T 18246—2019《饲料中氨基酸的测定》测定麸皮中氨基酸含量。

1.6 数据处理

采用SPSS 18 对试验结果进行均值差异显著性检验(P<0.05)。采用Design-Expert 10.0.4 对试验结果进行分析,建立以赖氨酸、精氨酸为响应值的评价体系,设计三因素三水平的二次回归方程,拟合自变量与响应值的函数关系。将得到的两个回归方程联立共解,以获得同时满足赖氨酸、精氨酸的最小损失加工参数。

2 结果与分析

2.1 单因素试验

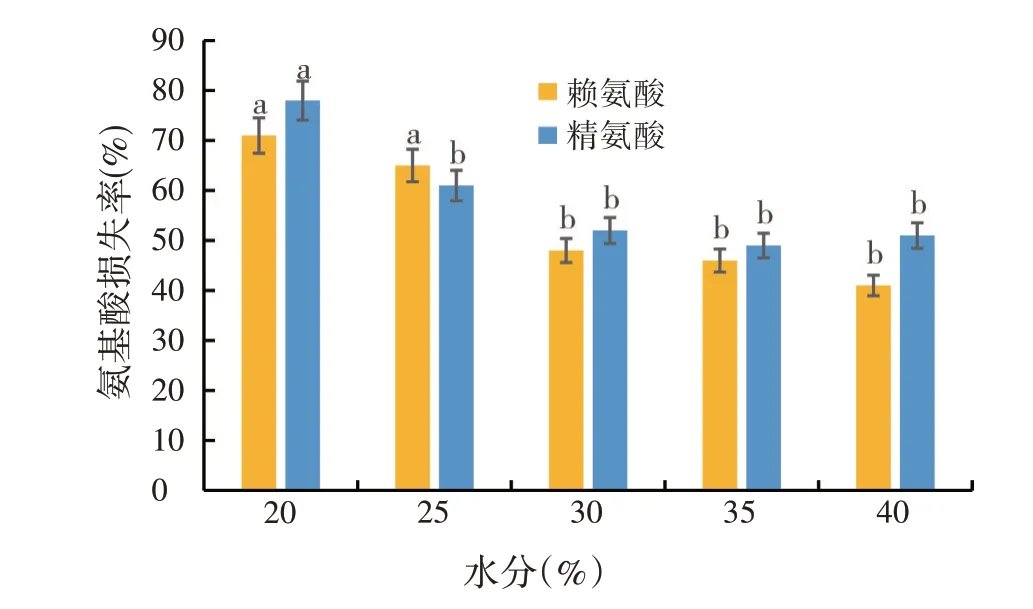

2.1.1 水分对麸皮氨基酸含量的影响

水分梯度为20%、25%、30%、35%、40%,喂料速度20 kg/h,模头温度110 ℃,研究原料水分对麸皮中氨基酸含量的影响。试验结果见图1,当水分为30%时,赖氨酸及精氨酸的损失率均出现拐点(P<0.05)。综上,选择原料膨化前水分30%作为响应面的中心点。

图1 水分对氨基酸损失率的影响

2.1.2 喂料速度对麸皮氨基酸含量的影响

喂料速度分别为10、15、20、25、30 kg/h,水分为30%,模头温度为110 ℃,研究喂料速度对麸皮中氨基酸含量的影响。试验结果见图2,当喂料速度为20 kg/h时,赖氨酸及精氨酸的损失率均出现拐点,且最低(P<0.05),呈先降低后升高趋势。综上,选择原料喂料速度20 kg/h作为响应面的中心点。

图2 喂料速度对氨基酸损失率的影响

2.1.3 模头温度对麸皮氨基酸含量的影响

模头出口温度设置为80、90、100、110、120 ℃,水分为30%,喂料速度20 kg/h,研究模头温度对麸皮的氨基酸含量的影响。试验结果见图3,当模头温度为110 ℃时,赖氨酸及精氨酸的损失率均出现拐点(P<0.05)。综上,选择膨化机模头温度110 ℃作为响应面的中心点。

图3 温度对氨基酸损失率的影响

2.2 Box-Behnken设计

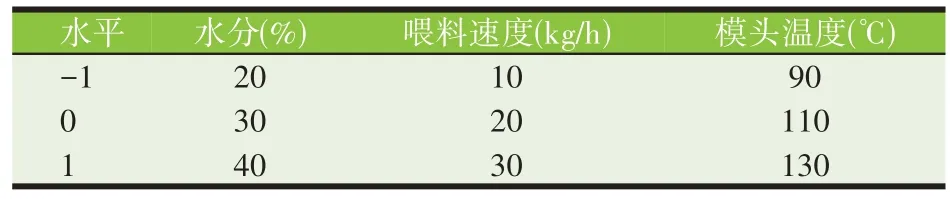

在单因素试验基础上,得到水分(A)、喂料速度(B)、模头温度(C)的拐点数据,作为编码值的0 点数据,因素水平参考表1。

表1 响应面法试验因素与水平

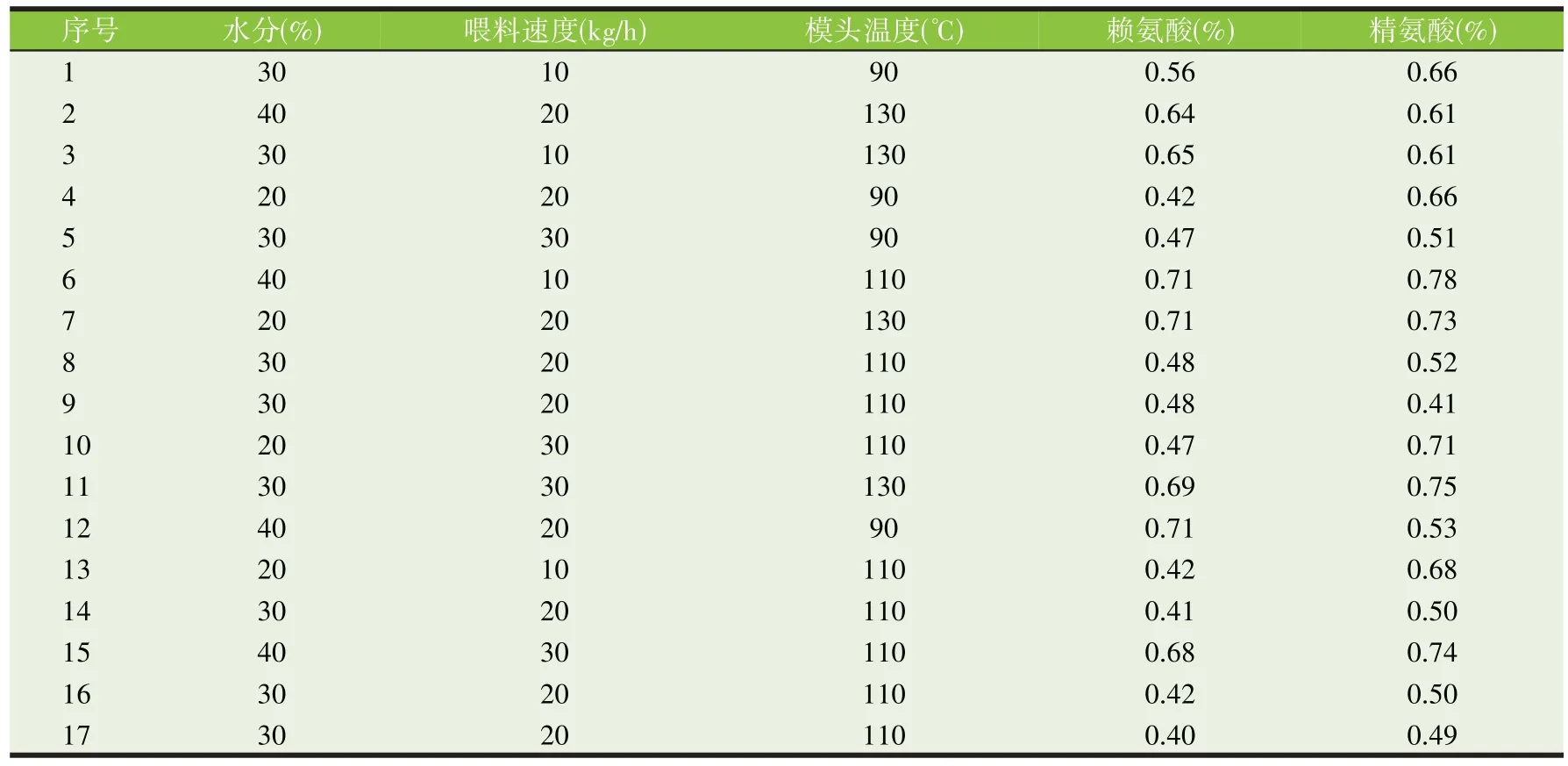

依据单因素预试验结果,得到水分(A)、喂料速度(B)、模头温度(C)中的合理条件进行三因素三水平的Box-Behnken 响应面分析试验。根据Box-Behnken响应面试验设计见表2。

表2 Box-Behnken试验设计实际值及结果

利用Design Expert 10.0.4 软件进行回归模型方差分析和显著性检验,分别得到赖氨酸(Y1)和精氨酸(Y2)与三个因素水分(A)、喂料速度(B)、模头温度(C)的三元二次多项式回归方程。

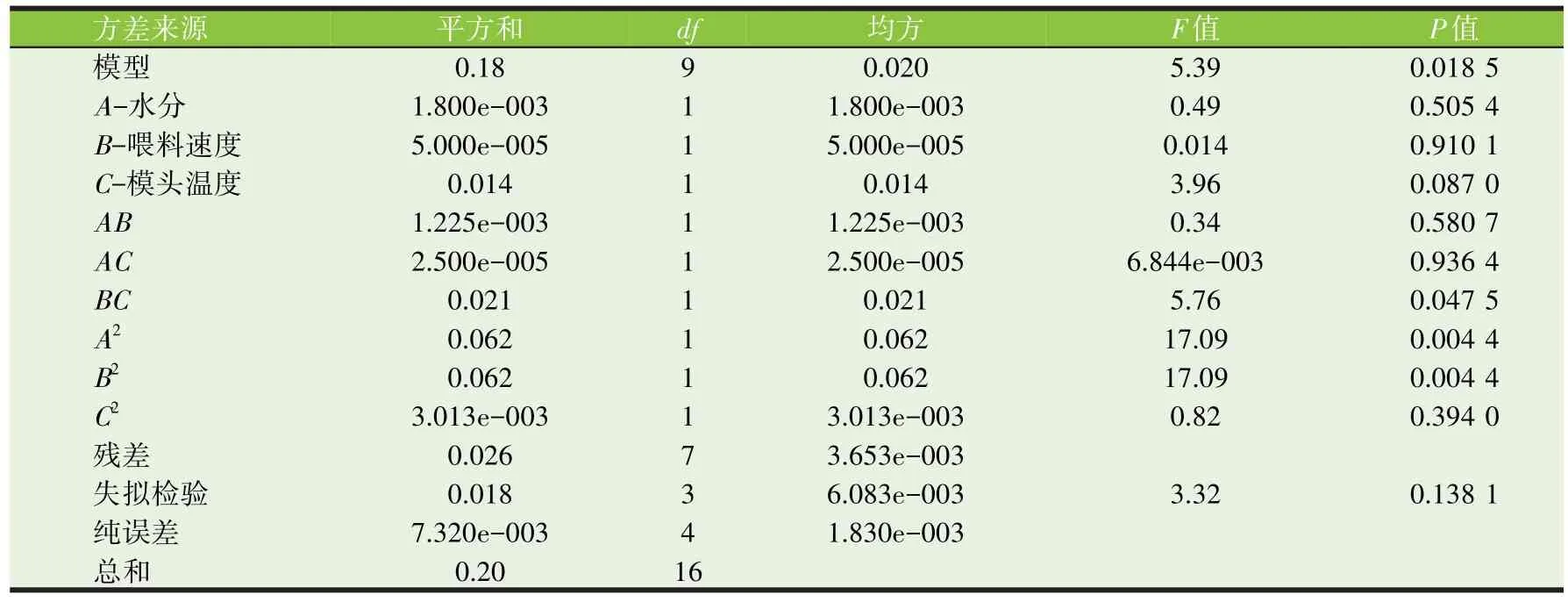

由表3 和表4 可以看出,两个回归模型都达到了显著的水平(P<0.05),同时失拟检验不显著(P>0.05),说明模型与实际结果拟合良好。

表3 赖氨酸含量回归模型方差分析

表4 精氨酸含量回归模型方差分析

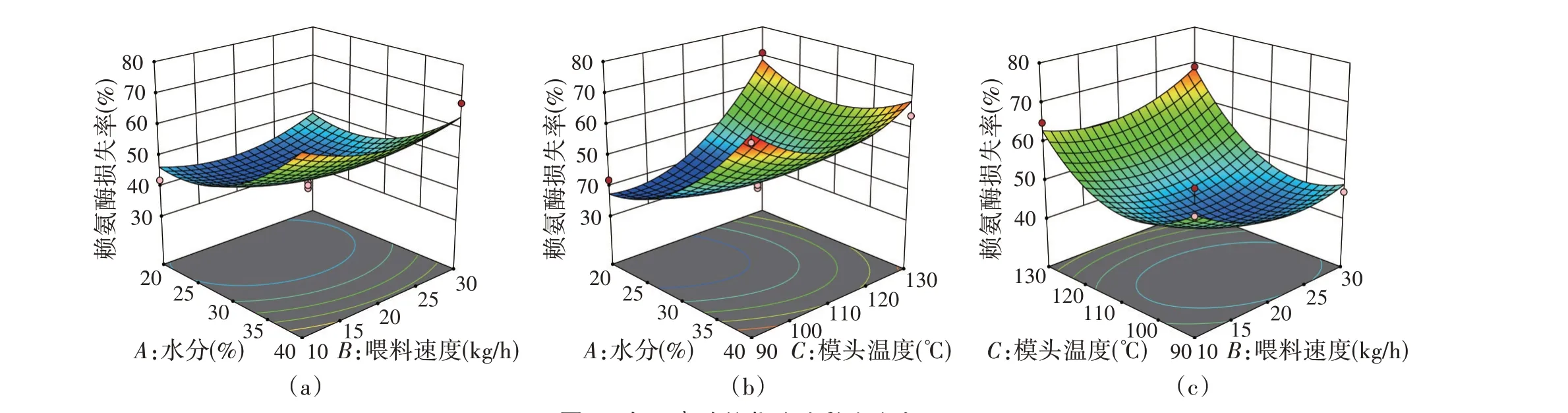

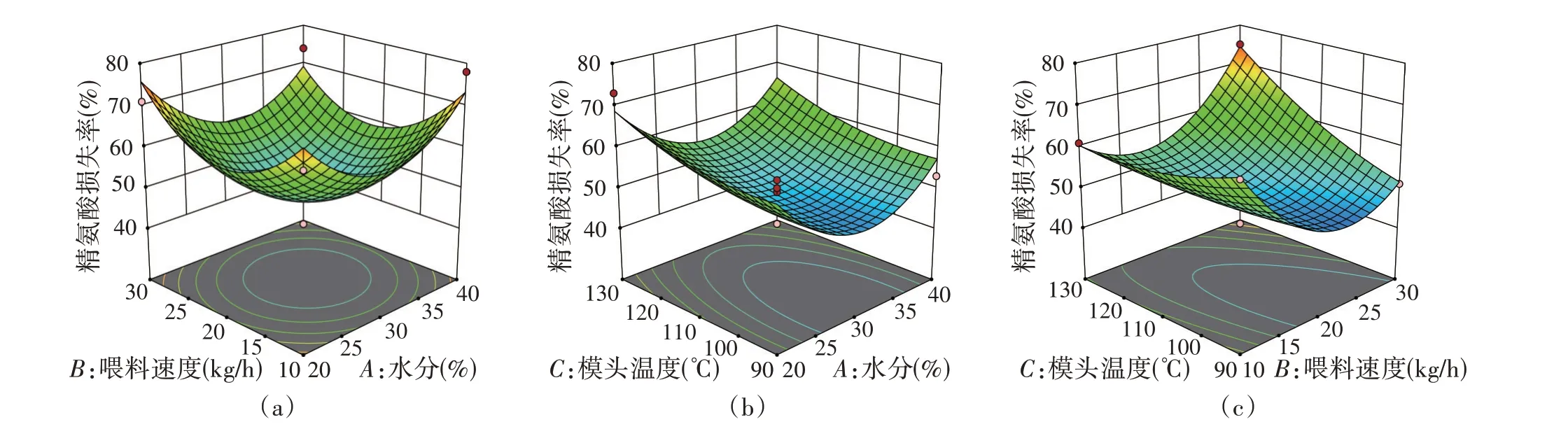

2.3 响应面试验中各个因素的交互效应分析

利用Design Expert 10.0.4 软件,根据得到的回归方程,对表3 的数据进行多元回归拟合,绘制不同影响因素对响应值的三维曲线图,响应面的陡峭程度表明各个自变量对于赖氨酸及精氨酸损失率的影响情况。等高线的密集程度可表示因素的变化对赖氨酸及精氨酸损失率的影响程度。

由图4及表3可知,在等高线的中心区域,赖氨酸损失率最低,由中心向边缘逐渐升高。在三个因素中,水分及模头温度对赖氨酸损失率影响极显著(P<0.01),水分及模头温度的交互作用对赖氨酸损失率的影响显著(P<0.05),等高线密集程度及响应面的陡峭程度表明,模头温度(C)对赖氨酸损失率(Y1)的影响最大,高于水分(A)。

图4 各因素对赖氨酸的影响响应面

由图5及表4可知,在等高线的中心区域,精氨酸损失率最低,由中心向边缘逐渐升高。三因素中,模头温度对精氨酸损失率的影响不显著(P=0.087 0),喂料速度及模头温度交互作用对精氨酸损失率的影响显著(P<0.05)。等高线密集程度及响应面的陡峭程度表明,对精氨酸损失率(Y2)影响最大的是模头温度(C),其次是喂料速度(B)及水分(A)。

图5 各因素对精氨酸的影响响应面

将回归方程(1)和(2)联立求解,对各自变量求导,得到赖氨酸及精氨酸最佳加工参数条件:水分为30%,喂料速度为20 kg/h,模头温度为110 ℃。此时回归模型预测赖氨酸及精氨酸损失率分别为43.80%和48.40%。为验证试验结果的可靠性,用试验得到的最佳加工条件对麸皮进行膨化加工,共重复3次作为平行试验,测定赖氨酸及精氨酸损失率,取平均值,最终得到的实测结果,赖氨酸损失率为42.91%,精氨酸损失率为47.84%。实测值与预测值接近,吻合良好,说明模型准确可靠,能较好地预测麸皮膨化加工过程中氨基酸的损失情况。

3 讨论

3.1 水分对麸皮膨化过程中氨基酸损失率的影响

膨化前原料水分含量对膨化后物料结构及成分至关重要。水分过低,麸皮出模孔瞬间不能形成良好“闪蒸”效果,水分过高,水的“闪蒸”效果变弱,主要起润滑作用。Cruz-Suárez等[12]的研究表明,当配方中含有木薯粉时,水分含量从15%增加到25%,导致物料膨化率提高,这与本研究的结果一致,Kannadhason 等[13]的研究表明,加工含有木薯粉的配方时,随着物料水分含量从15%增加到25%,物料单位密度下降了18.3%。随着物料水分含量的升高,颗粒的膨化程度呈下降的趋势[14-16]。在本试验中麸皮进膨化机前水分范围为20%~40%,发现氨基酸损失率呈下降趋势,原因是水分低于20%,物料在膨化腔内部停留时间长,揉搓强度增大,损失率升高,当水分超过30%时,水分含量过高,则起到润滑作用,加工强度不够,损失率不高。由Box-Behnken 试验结果可知,物料最佳水分含量为30%。

3.2 喂料速度对麸皮膨化过程中氨基酸损失率的影响

喂料速度决定原料停留于膨化腔内的时间,有文献报道,在固定螺杆转速的条件下增加喂料速度会导致物料在膨化机内的停留时间下降[17],从而对膨化效果产生影响。螺杆转速和喂料速度会影响物料的氨基酸损失率,但是在正常的操作区间内,喂料速度对停留时间的影响比螺杆转速对停留时间的影响更明显。Tomschik 等[18]研究发现,喂料速度的适当增加会使填充度增大,剪切作用加强,促进饲料熟化,但超过某一限度后,由于物料的停留时间减少,熟化度反而会降低。在本试验中,氨基酸损失率随喂料速度的升高呈先降低后升高趋势,与前人研究结果一致,经Box-Behnken 试验设计研究发现,最佳喂料速度为20 kg/h。

3.3 模头温度对麸皮膨化过程中氨基酸损失率的影响

物料经过膨化机出口,温度需大于100 ℃才能保证水分闪蒸和物料膨化的发生。随着模头温度的升高,模头压力升高使颗粒的膨化度更好,加工强度更高。Cruz-Suárez 等[12]的研究表明,模头温度从100 ℃升高到140 ℃导致物料膨化率提高。Gomez 等[19]和Paton 等[20]的研究表明,温度与膨化度直接相关。在较高的温度范围内,更多淀粉分子之间的化学键断裂,淀粉分子分解,因此抗展性下降,从而导致更好的膨化,膨化度升高[21]。在本试验中,麸皮氨基酸损失率随着模头温度的升高呈升高趋势,与前人研究结果一致,模头温度越高,物料加工强度越大,且模头温度与物料水分含量交互作用对氨基酸损失率呈显著影响,经Box-Behnken 试验设计研究发现,最佳模头温度为110 ℃。

4 结论

本试验探究膨化工艺参数对麸皮氨基酸损失率的影响,确定膨化加工过程中最佳工艺参数。通过单因素试验和响应面回归设计进行优化,得到的响应面模型效果显著,由回归方程确定的最佳工艺条件为:水分30%,喂料速度20 kg/h,模头温度110 ℃。此时回归模型预测赖氨酸及精氨酸损失率分别为43.80%和48.40%。通过验证,模型准确可靠,与试验拟合良好。本试验为麸皮膨化加工参数研究提供理论支撑,可为提取加工企业提供科学依据。