水平连续铸造速度对6061铝合金表面质量及皮下组织的影响

2023-08-14王高松赵志浩

杨 光,郭 旭,王高松,赵志浩,3

(1.东北大学 材料科学与工程学院,辽宁 沈阳110819;2.材料电磁过程研究教育部重点实验室,辽宁 沈阳110819;3.东北大学 金属型线材研究中心,辽宁 沈阳110819)

6061铝合金具有良好的力学性能,而且可通过阳极氧化着色,广泛应用于船舶、家居、电子及汽车等领域[1-3]。目前,铝合金圆铸锭的生产方式主要为立式半连续铸造,其需要深挖地坑,具有很高的危险隐患。水平连续铸造则具有成品率高、生产效率高、设备简单、投资少、节约能源等优势[4]。结晶器是水平连铸中最重要的部件,直接影响着铸锭的质量、生产效率等。结晶器的有效结晶区用材通常分为二类,第一类是高纯石墨,具有致密光滑、耐高温、导热性好以及具有很好的自润滑作用。第二类是紫铜或是锻铝,相比于高纯石墨其更耐用,能更理想的实现高效不间断的连续生产,但是必须配备润滑剂使用[5]。Bartocha D等人[6]应用石墨内衬结晶器生产直径为30 mm的99.5%纯铝的铸锭,发现提高水平连铸平均速度会导致铸锭初生组织中不利柱状晶粒数量的增加,可能是由于结晶前沿温度梯度降低所致。朱庆丰等人[7]应用由锻铝内嵌石墨环的结晶器生产直径100 mm的7075铝合金铸锭,实验结果表明,随着拉速的增大,熔池的加深,冷隔消失,偏析瘤增多。本课题选用紫铜内衬结晶器,重点研究铸造速度对6061铝合金水平连铸铸锭表面质量及皮下组织的影响。

1 实验方法

本实验铸造机使用实验室自制的水平连铸机,结晶器主体部分由紫铜加工而成,其直径为178 mm,宽度为50 mm,使用润滑油对结晶器内衬进行润滑,使铝锭更容易脱模,overhang的宽度为5 mm,结晶器部件示意图如图1所示。实验材料选用6061铝合金,其成分(质量分数,%)为,Al 97.84,Si 0.57,Mg 0.89,Fe 0.12,Mn 0.08,Cr 0.18,Zn 0.05,Ti 0.02。

图1 结晶器部件部分示意图Fig.1 Schematic diagram of crystallizer

在碳棒加热式电阻炉内对铝合金进行熔炼,经过除气、扒渣、精炼后在炉内静置,待炉内熔体温度稳定至740 ℃,开始进行水平连铸,生产铸棒直径为178 mm的6061铝合金。在铸造过程中保持铸造温度、冷却强度、润滑油量等工艺参数不变,只改变铸造速度,铸造速度分别为80 mm/min、90 mm/min、100 mm/min、110 mm/min、120 mm/min、130 mm/min。铸造完成后观察分析不同铸造速度下6061铝合金铸锭的表面形貌及皮下组织。沿铸锭横截面截取约20 mm厚度的圆试片,分别在试片上边部和下边部获取1个试样,试样尺寸为20 mm×20 mm,经过机械打磨抛光后使用氟硼酸溶液进行阳极覆膜,在偏振光显微镜下观察不同铸锭上下表面的皮下微观组织。

2 试验结果

2.1 铸造速度对铸锭表面形貌的影响

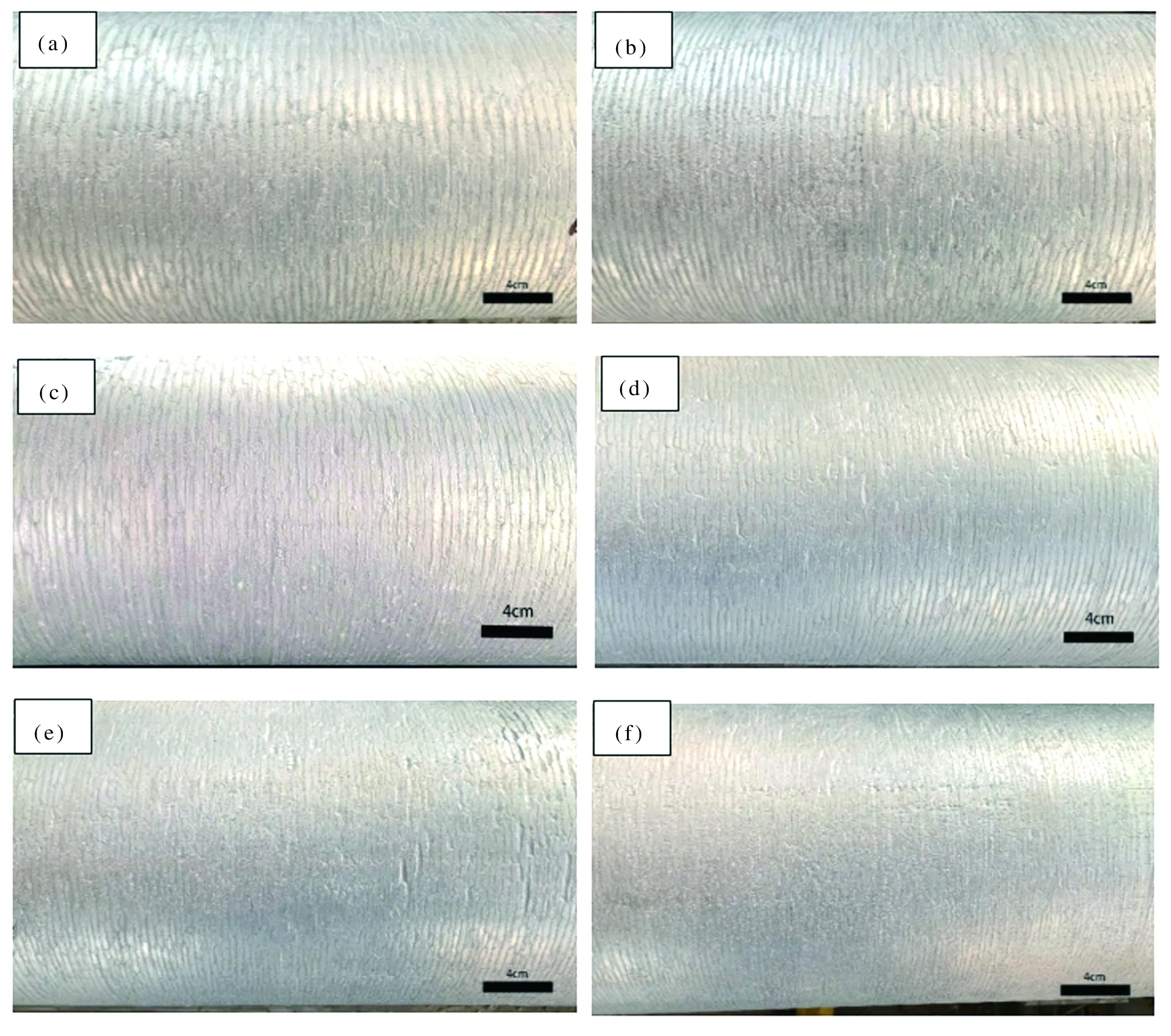

图2为不同铸造速度下铸锭上表面的形貌。可以观察到,当铸造速度为80 mm/min时铸锭表面存在明显的冷隔缺陷,冷隔很宽且冷隔与冷隔之间有明显的分界沟道;随着铸造速度的提高,冷隔宽度逐渐减小,冷隔与冷隔间的分界沟道也在逐渐变小。当铸造速度达到110 mm/min时,铸锭表面更加光亮,当铸造速度达到130 mm/min时,铸锭表面冷隔已经基本消失,但是出现了少量的偏析瘤。

(a)80 mm/min;(b)90 mm/min;(c)100 mm/min;(d)110 mm/min;(e)120 mm/min;(f)130 mm/min图2 不同铸造速度下的铸锭上表面Fig.2 Upper surface of alloy ingots at different casting speeds

图3为不同铸造速度下铸锭下表面的形貌。可以看出,铸造速度为80 mm/min时铸锭表面存在明显的冷隔缺陷,当铸造速度达到110 mm/min时,此时的冷隔明显减小,表面没有出现细微裂纹。但是随着铸造速度的进一步增加,当铸造速度达到120 mm/min时可以清晰的发现铸锭下表面部分区域出现了细裂纹,当铸造速度达到130 mm/min时下表面的细裂纹区域面积明显增大,并且裂纹加深。

(a)80 mm/min,(b)90 mm/min,(c)100 mm/min,(d)110 mm/min,(e)120 mm/min,(f)130 mm/min图3 不同铸造速度下铸锭下表面Fig.3 Lower surface of alloy ingots at different casting speeds

2.2 铸造速度对铸锭皮下组织的影响

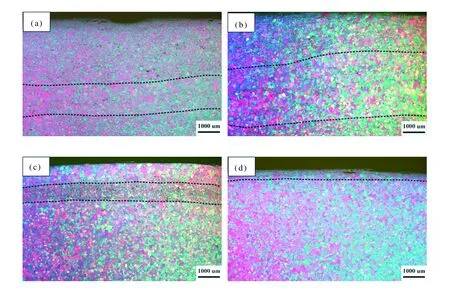

铸锭上表面皮下组织如图4所示。可以看到,当铸造速度为80 mm/min、90 mm/min和100 mm/min时,其皮下组织大致可以分成三个区域 ,即靠近表面的皮下细晶区、异形晶区和中心等轴晶区。随着铸造速度的提高,皮下细晶区不断变小,异形晶区也从大晶粒变为了小晶粒。当铸造速度达到110 mm/min时,皮下组织形成两个区域,即皮下细晶区和中心等轴晶区。铸造速度继续加快,达到120 mm/min时可看到皮下细晶区出现大量缺陷,速度达130 mm/min时其缺陷最为显著,存在整个皮下细晶区域。

(a)80 mm/min;(b)90 mm/min;(c)100 mm/min;(d)110 mm/min;(e)120 mm/min;(f)130 mm/min图4 不同铸造速度铸锭上表面皮下组织Fig.4 Microstructure in sub-surface of alloy ingot near the upper surface at different casting speeds

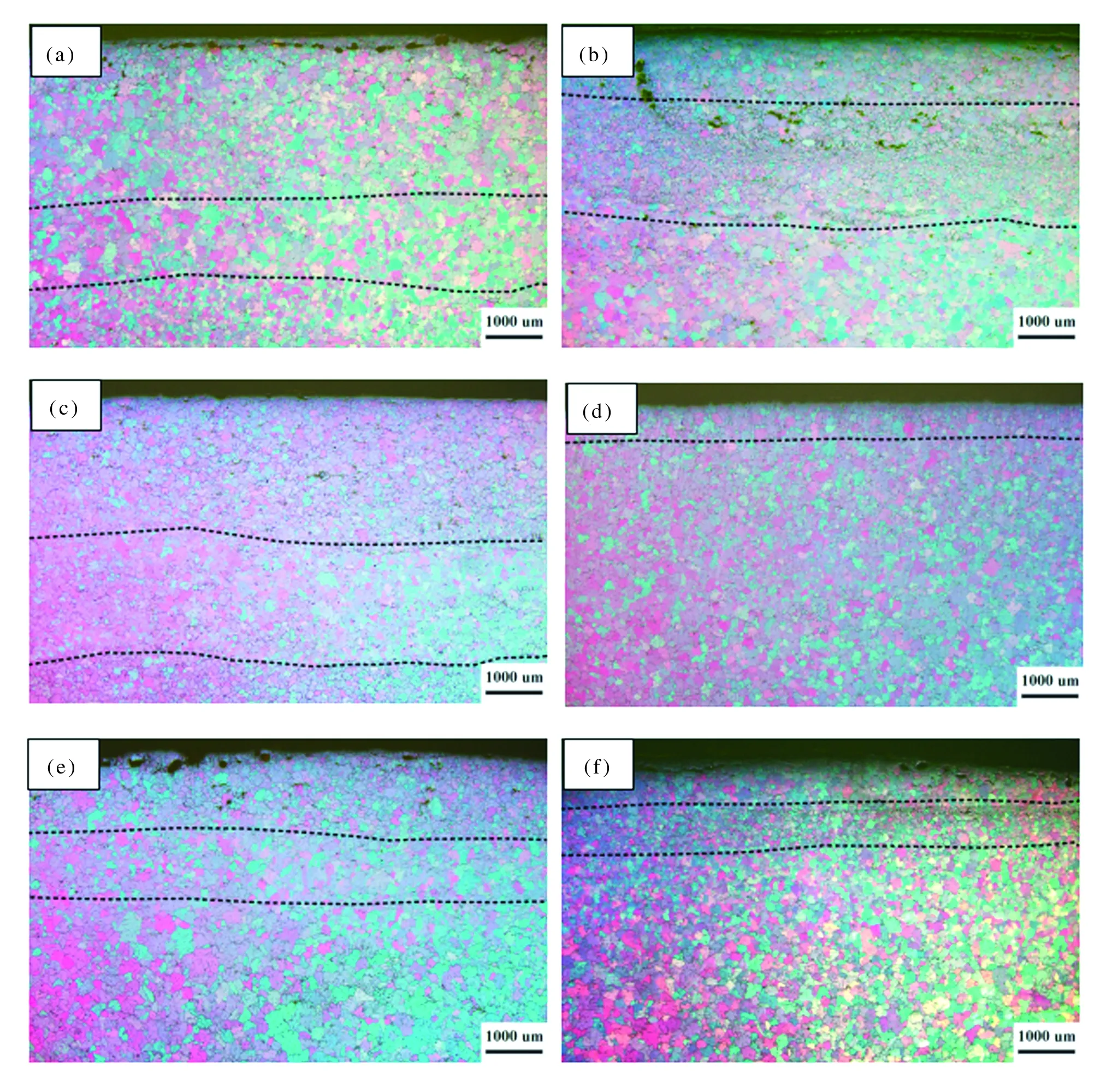

铸锭下表面皮下组织如图5所示。可知,其皮下组织与上表面皮下组织存在很大不同,在80mm/min到130 mm/min 的6个铸造速度下,只有在铸造速度为110 mm/min时下表面皮下组织中存在2个区域,即皮下细晶区和中心等轴晶区,在其他铸速度下均为3个区域。铸造速度从80 mm/min到100 mm/min变化时,处于中间位置的异形晶区从大晶粒变为存在缺陷的小晶粒,而后又变成了大晶粒。

(a)80 mm/min;(b)90 mm/min;(c)100 mm/min;(d)110 mm/min;(e)120 mm/min;(f)130 mm/min图5 不同铸造速度铸锭下表面皮下组织Fig.5 Microstructure in sub-surface of alloy ingot near the lower surface at different casting speeds

当铸造速度达到110 mm/min时,异形晶区消失。但随着铸造速度的进一步提高,异形晶区再次出现,并且皮下细晶区随之出现明显缺陷。异晶区位置随着铸造速度的增加呈现向铸锭表面移动的趋势,皮下细晶区变薄。

3 分析与讨论

水平连续铸造最大的特点是铸锭通过水平牵引的方式被引出,因此在整个铸造过程中受重力的影响十分严重,影响最大的因数是铸锭上下表面的冷却强度。由于铸锭下表面与结晶器的接触压力比上表面与结晶器的接触压力大,使结晶器一冷区对铸锭的冷却强度不均,使铸锭下表面的冷却强度大于上表面的冷却强度。同时铸锭的二次冷却由结晶器前端均匀喷出冷却水完成,重力的影响使结晶器上端喷出的冷却水在铸锭下表面聚集,导致铸锭下表面二次冷却强度大于上表面二次冷却强度[8],最终导致铸锭上下表面冷却强度不同。由于冷却强度的不同导致了铸锭上下表面质量在相同速度下存在明显差异。随着铸造速度的增加,铝液流动速度加快,减少了铝液在流槽流动时热量的散失,结晶器内熔池温度升高,并且减小了铝液突破结晶器与overhang形成三角区内糊状凝固坯壳的时间,阻碍了糊状凝固坯壳的继续长大,因此铸锭上表面冷隔减小,铸锭上表面质量提高。但是对于铸锭下面来说,铸造速度的提高能够减小铸锭下表面的冷隔,但是当铸造速度达到120 mm/min时,铸锭下表面出现了细裂纹。这是因为在铸锭下表面冷却强度大的情况下,糊状凝固坯壳被快速冷却,铝液不能进行及时的填充,即金属的流动能力不能满足铸造速度和冷却强度要求,最终导致了下表面细裂纹的产生,这些裂纹出现在原冷隔分界处;随着铸造速度的进一步提高,铸锭下表面的细裂纹增多。

通过观察铸锭的皮下组织可以发现,铸锭皮下组织的各部分晶粒存在明显差异,主要是由于铝液凝固规律导致的这种现象。在铸造过程中,结晶器和overhang之间的三角区进行着形成糊状凝固坯壳和铝液冲破糊状凝固坯壳并进行填充的往复过程。当铸造速度慢时,糊状凝固坯壳长大时间长,即沿overhang平行方向向内部生长,当铝液冲破凝固坯壳时,部分糊状凝固坯壳会留在铸锭内,经过冷却后最终形成皮下组织的异形区。随着铸造速度的加快,减小了糊状凝固坯壳的生长时间,因此出现异形区到铸锭表面的距离不断减小。由于铝液与结晶器的有效结晶区接触形成凝固坯壳过程中产生了极大的过冷度,因此形成了表面细晶区。随着铸造速度的提高,结晶器内熔池温度升高并且减少了结晶器内壁对铝液的冷却时间,导致凝固坯壳变薄,即铸锭皮下细晶区变薄。铸造速度的提高也会导致铝液的填充能力变差,造成铸锭皮下微观组织中出现大量缺陷。结晶器的二次冷却水继续对凝固坯壳进行冷却,最终形成中心等轴晶区。由于铸锭上下表面受到的冷却强度不同,造成了铸锭上下表面皮下组织的差异。

4 结论

(1)通过提高铸造速度可以改善铸锭表面质量,由于铸锭上下表面冷却强度不同,随着铸造速度的进一步提高,铸锭上表面质量进一步提高,而铸锭下表面质量发生了明显的下降即出现了细裂纹,铸锭下表面最先达到极限速度。

(2)由于冷却强度的不同导致铸锭上下表面的皮下组织存在差异,随着铸造速度的增加,皮下组织的异形晶区呈现向表面移动的趋势,逐渐向铸锭表面靠拢,皮下细晶区变薄。

(3)本实验铜模结晶器的最佳铸造速度为110 mm/min,此时铸锭表面质量均匀,铸锭表面没有出现裂纹,铸锭皮下组织不存在缺陷,组织均匀。