基于机器视觉的有色金属加工设备温度状态监控

2023-08-14吴瑞蕤王晓颜刘兴刚

吴瑞蕤,王晓颜,刘兴刚

(1.中色科技股份有限公司,河南 洛阳 471039;2.贵阳铝镁设计院有限公司,贵州 贵阳 550004)

随着国家智能制造技术不断发展,由工业和信息化部、国家发展改革委、自然资源部于2020年4月28日印发实施的《有色金属行业智能加工工厂建设指南(试行)》,明确提出了未来有色金属加工企业要建设覆盖装备、工艺、质量、物流、能源、安全、环境等的基于数据采集和实时监控的智能感知系统。基于有色金属加工行业设备运维的具体工业场景,通过机器视觉技术和算法的优化设计,解决常规检测设备种类多,使用工况局限,安装复杂,监控范围小,数字化信息处理能力缺失或不足的问题,实现设备温度状态在线实时监控。我公司技术团队开发的基于机器视觉的有色金属加工设备温度监控系统,帮助企业实现重要设备或电控系统的温度异常实时监控与报警。

1 红外测温技术原理

物体温度高于绝对零度时会不停地向周围空间发出红外辐射能量,该能量的大小及其波长分布与其表面温度关系密切。因此,通过测量物体自身辐射的红外能量,便能准确地测定物体表面温度[1]。红外测温原理是将物体发射的红外线辐射能量转变成电信号,根据电信号大小,确定物体温度。

红外相机是采集物体红外特征信息的重要设备。红外相机主要包括热成像镜头、红外探测器、图像处理和解码输出[2]。由红外探测器接收红外射线,通过图像处理单元将光信号转换为电信号,芯片编码器将信号编译解码后输出图像和温度值。

1.1 红外热辐射采集算法

1.2 红外图像滤波处理方法

红外图像依据灰度值与温度之间的关系特性,计算被测物体的温度值。因受采集过程中环境噪声污染,获得的红外图像信息部分失真,必须通过图像去噪的方式降低噪声污染。根据工厂测试情况,一般图像噪声包括电磁、灰尘散射等干扰,在采用传统的中值滤波、高斯滤波、维纳滤波等方式时会造成图像模糊失真,导致丢失细节信息。通过实验测试,在采用引导滤波方式时,可同时满足去噪及保持梯度信息。引导滤波[4]的流程如图1所示。

图1 引导滤波流程Fig.1 Guided filtering process

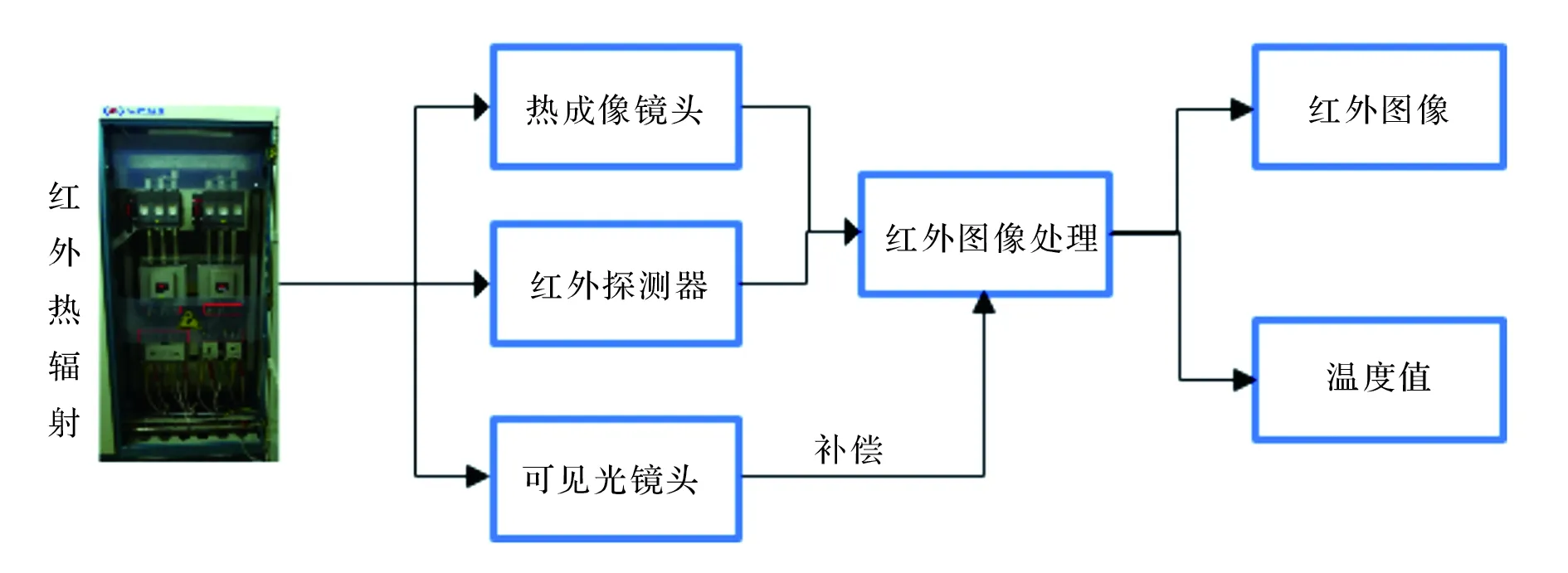

1.3 红外图像可见光补偿算法

红外相机在采集设备红外光信息数据时,有色金属加工环境中包含的灰尘、油雾和CO2等,会对热辐射的采集结果造成影响,导致温度值计算有偏差。通过可见光图像对红外图像进行补偿,再通过温度对应关系求出最后的温度值,降低有色金属加工场景内的温度误差。可见光补偿红外测温原理如图2所示。

图2 可见光补偿红外测温原理Fig.2 Principle of visible light compensated infrared temperature measurement

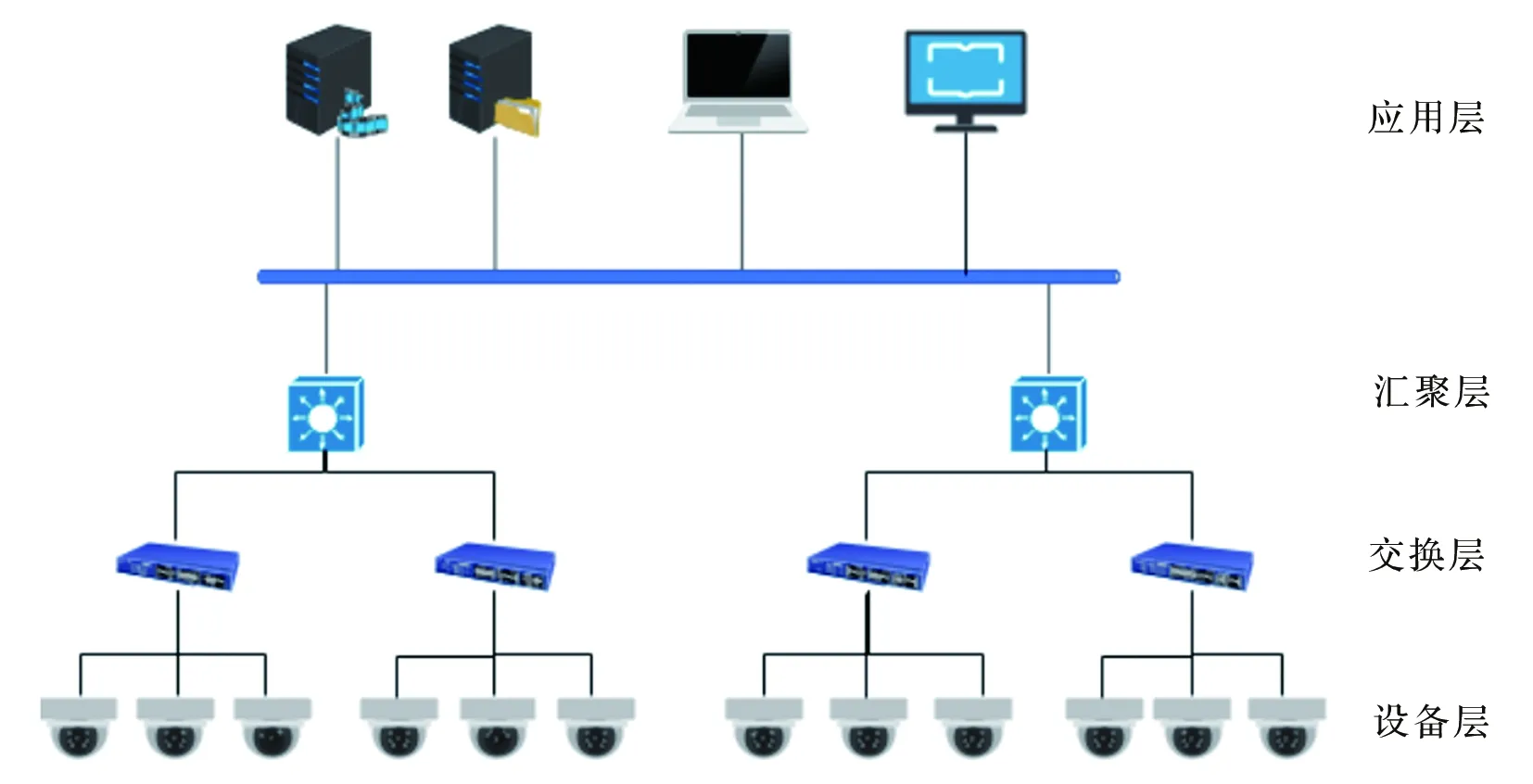

2 红外测温系统设计

红外测温系统包含设备层、交换层、汇聚层、应用层,包括图像采集单元、图像分析单元、图像显示单元。整个网络拓扑结构如图3所示。

图3 红外测温系统拓扑图Fig.3 Topography of infrared temperature measurement system

有色金属加工企业大型设备较多,包括冷轧、热轧、剪切机、开卷机等设备。每一个机组都配置了机组电控柜,分别放置在不同电控室中。图像采集单元可采用贴片式红外相机和一般摄像机,完成电控柜红外图像采集和可见光图像采集。图像显示单元,主要包括设备红外温度状态显示,可见光设备实时显示,红外测温图像实时显示。

图像处理单元主要对系统采集后设备图像数据通过算法计算出当前的表面温度值。当温度超过当前设置的温度阈值,或者温度变化率超过设定值,会触发系统报警,反馈到机组控制系统或发布的设备维护人员的移动终端。

3 系统应用

有色金属加工设备温度监控系统已成功应用到有色金属加工企业的设备状态监控中,系统运行稳定,效果明显。该系统对企业的电控系统、重要电力线路、关键旋转设备进行了实时监控,温度检测与实际测量偏差在±2℃内,满足企业实际需要。

4 结束语

针对有色金属加工行业设备及控制线路在线温度实时检测的工业场景需求,有色金属加工设备温度监控系统采用红外图像检测技术,计算图像视野区域的正常工作温度以及相关设备的异常温度,完成监控对象的实时状态监视。系统实现了7×24 h全天候温度异常检测报警,可有效提高设备及控制线路的运维水平。