有色金属整体壁板成形技术研究进展

2023-08-14吴增辉李永华

吴增辉,李永华

(沈阳理工大学 材料科学与工程学院,辽宁 沈阳 110159)

与传统装配式壁板相比,用于飞行器的整体壁板的特点包括,可选择复杂的空间曲面,满足飞行器的气动外形设计需求;由整块板坯制造而成;明显减重10%~30%;缩短装配周期和工作量约80%;采用加强筋来提高强度和刚度;光滑圆角过渡,减轻应力集中,提高气密性和安全性,提高疲劳强度[1-4]。

航空航天装备的快速发展以及轻量化、长寿命和低成本的需求,促进了用于机翼和机身等重要部件、占飞行器总重量达30%的大型整体壁板制造技术的革新。带有薄壁高筋的整体壁板因为具有高强度、高韧性、低重量、高精度、定制气动外形等优点而受到关注[1-4]。有色金属如铝合金、镁合金和钛合金整体壁板的研发契合我国倡议的碳达峰与碳中和的节能减排绿色发展之路,其中铝合金壁板应用广泛。因为具有外形复杂和尺寸跨度大等特点,采用适宜的成形技术对于制造合格的无屈曲和微裂纹等缺陷的整体壁板至关重要。本文介绍有色金属整体壁板常用的成形技术如蠕变时效成形技术、喷丸成形技术、压弯成形技术的研究现状。

1 蠕变时效成形技术

1.1 原理及特点

蠕变时效成形(creep age forming)技术,由Textron Aerostructures公司提出采用[1, 2]。空客多个机型采用此技术制造机翼等壁板[3, 4]。机理为金属构件在人工时效中产生应力松弛和蠕变。流程如图1所示,分三个阶段[1, 2, 5]。

(1)加载阶段。将金属整体壁板置于模具上,经过机械或真空加载,壁板与模具表面完全贴合。(2)加载时效阶段。将壁板与模具置于加热炉或热压罐中,根据时效要求加热并保温。壁板发生蠕变和应力松弛,产生塑性变形和微观组织变化。常用7xxx系铝合金发生时效,即过饱和固溶体基体相分解为相和球形GP区,分解为相和亚稳相,最后分解为相和平衡相,强度和硬度明显提高,即时效强化。而蠕变促进壁板的成形并维持塑性变形的形状。(3)卸载阶段。冷却和卸载,壁板发生回弹,完成蠕变时效成形。

蠕变时效成形技术优点为,同时实现外形与组织性能控制;所需应力低于屈服强度,减少制件裂纹倾向;残余应力低。缺点为受限于能够时效处理的金属,加载及时效周期较长,卸载产生较大回弹,需要大型热压罐等高成本设备[1-4]。

1.2 铝合金蠕变时效材料本构模型

蠕变时效成形技术具有成形与性能控制同步的复杂技术特点,因此通常采用模拟仿真来优化技术参数,其中构建准确的材料本构模型至关重要[2]。近年来多位学者在实验基础上,建立了适合于蠕变时效成形技术的材料本构模型。Ho等在实验基础上,建立AA7010铝合金的时效-蠕变统一本构模型,模拟预测了该合金分别在不同应力水平下的时效-蠕变行为,用于预测应力松弛和回弹现象,预测与实验结果吻合较好[5]。

Zhang等建立了盘状或棒状析出相的铝合金时效-蠕变统一本构模型,引入了微观组织演变如位错密度、析出相尺寸和体积分数、时效温度变量等。模型综合了多个强化机制如铝合金基体强化、固溶强化、析出相强化以及位错强化的影响。AA2124铝合金的时效蠕变技术实验与模型预测结果吻合较好[6]。

1.3 铝合金壁板蠕变时效模具型面回弹补偿

金属壁板在蠕变时效成形过程中会产生残余应力,因此蠕变时效后会产生回弹现象,即成形件与设计构件在形状与尺寸方面存在偏差。通常要求合格品的偏差在0.5mm范围内。近年来学者在金属板材塑性成形的回弹向前法和响应面法的基础上,提出了蠕变时效成形回弹补偿算法,如偏差调节法和基于小波变换的回弹补偿法等[7, 8]。

甘忠等提出了基于快速傅里叶变换的小波变换的模具补偿算法,分别对蠕变时效成形的球形表面、马鞍面“双井字”2124铝合金壁板的回弹补偿所进行的仿真表明偏差在0.48 mm内,与实验结果吻合较好[8]。

1.4 铝合金壁板蠕变时效成形的温度场、回弹、失稳及力学性能

熟悉壁板蠕变时效成形工艺的温度场、回弹、失稳以及力学性能有助于精准调控时效成形有色合金壁板的外形以及材料性能,满足用户要求。Xu等人模拟研究了热压罐工艺参数对AA2219铝合金的时效成形过程温度场的影响规律[9]。邹旺等模拟研究了加载步次、时效时间、温度、筋板厚度及预弯曲半径等参数对铝合金7075带筋壁板的渐进蠕变时效成形的影响规律[10]。秦海和贾树峰分别进行了铝合金壁板的回弹研究[11,12]。吴阳等模拟了蠕变时效成形铝合金壁板的筋条失稳条件和影响因素[13]。史建猛等采用正交试验法研究了铝合金壁板屈服强度的影响因素[14]。

2 喷丸成形技术

2.1 原理及特点

Lockheed Martin公司的工程师Jim Boerger开创了喷丸成形技术,用于整体壁板的成形制造。基本原理为在高速球形弹丸喷射的冲击能量作用下,板材产生局部塑性变形和残余压应力,成形曲面构件的无模加工技术,广泛用于A310-340等系列机型的整体壁板制造[15-17]。为了成形厚壁和复杂曲面的壁板,Kopp等人开发了双面喷丸成形技术,在整体壁板的两侧同时喷丸[15]。通过调整弹流速度、弹丸规格、弹丸流量、喷丸时间/覆盖率、喷射角度等参数来成形整体壁板。作为一种柔性的冷成形工艺,弹丸的驱动形式主要包括叶轮驱动、重力驱动和气压驱动。加工方式分为单面喷丸、双面喷丸、预应力喷丸、超声波喷丸和激光喷丸等[1, 16-18]。

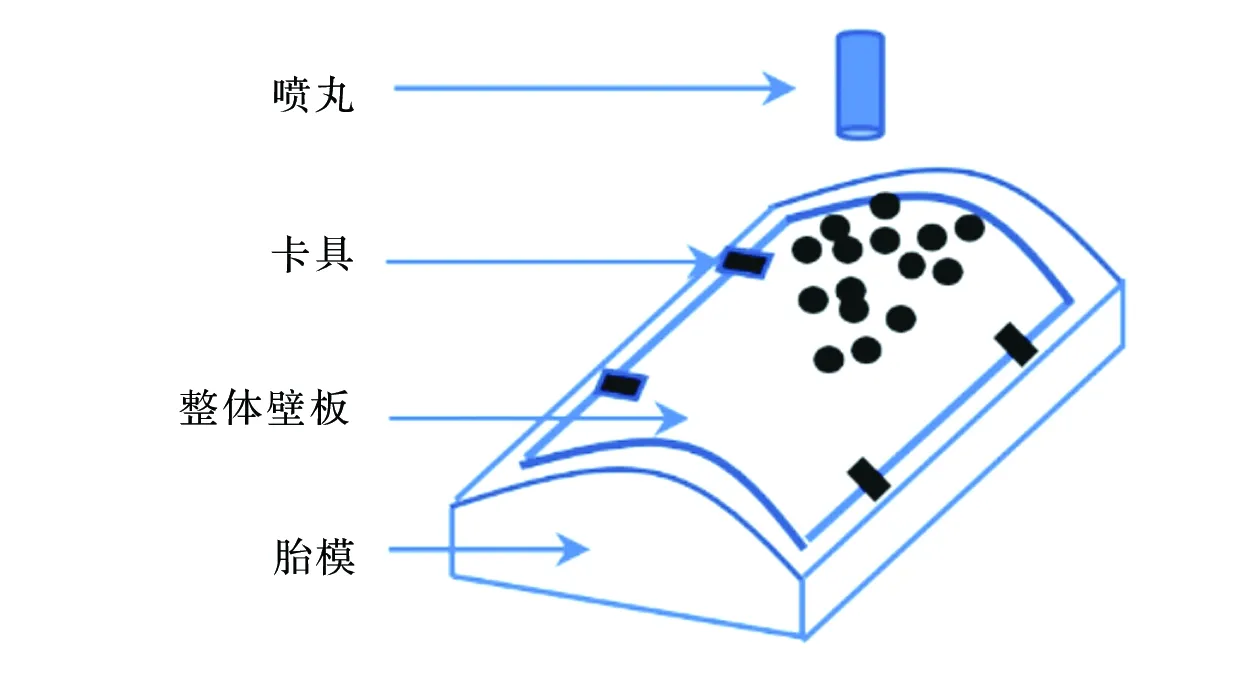

为了成形变形抗力较大的复杂曲面的带筋壁板,开发了预应力喷丸成形技术。如图2所示,在卡具的约束下,坯料贴附于胎模上产生弯曲变形,产生预应力,而后进行喷丸成形。与普通喷丸成形技术相比,预应力喷丸成形技术需要更少的喷丸能量并且产生更小的表面应力集中,从而提高所成形构件的疲劳寿命[1, 20]。

图2 预应力喷丸工艺示意图Fig.2 Schematic diagram of prestressed shot peening process

喷丸成形技术的优点为无需复杂成形模具;弹丸重复使用,工艺成本低;周期短,效率高;适用性广泛;改善金属壁板的耐蚀性和疲劳强度。缺点为弹丸冲击导致构件表面质量不高;不易成形大曲率高筋壁板;多道次去应力退火和喷丸成形;不易控制材料延展[1, 15-18]。

2.2 铝合金壁板喷丸成形技术研究

壁板喷丸成形工艺参数对壁板有复杂的影响规律。随着弹丸直径增加,壁板成形量增大,应力集中因子增大,残余应力场分布深度增大。章伽彬研究了铝合金2024-T351机翼壁板的数控喷丸延展[17]。Wang等模拟了随机弹丸喷丸过程,确定了残余应力、覆盖率和冲击速度间关系[18]。王永军等构建了机翼壁板喷丸成形的延展量预测有限元模型,成功模拟C919机翼下前整体壁板的延展量,与实验吻合[19]。田硕等构建了弹丸喷丸模型和预应力喷丸神经网络预测等模型,模拟了铝合金2024-T351带筋条整体壁板的预应力喷丸成形[20]。实验研究了铝锂合金的喷丸成形规律[21]。Liu提出了整体壁板渐进喷丸成形参数预测方法,用于整体壁板的精确塑性成形[22]。刘存等研究了喷丸成形对7150-T7751铝合金壁板蒙皮局部屈曲载荷和压缩强度的影响[23]。

3 压弯成形技术

3.1 原理及特点

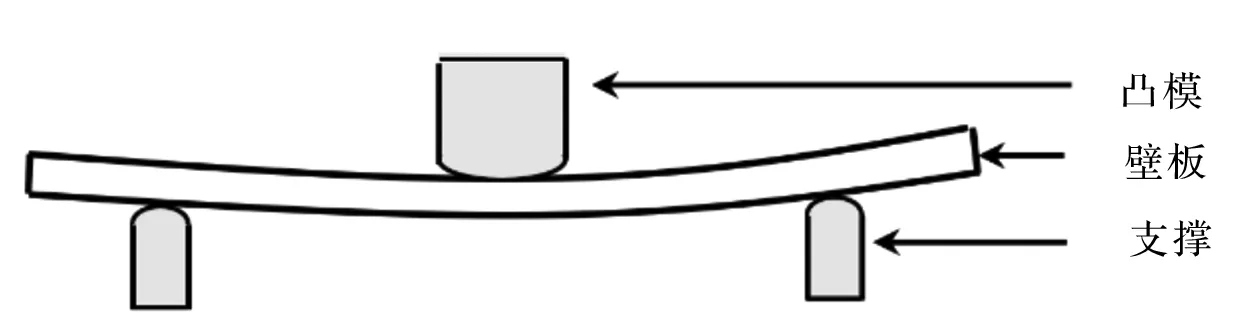

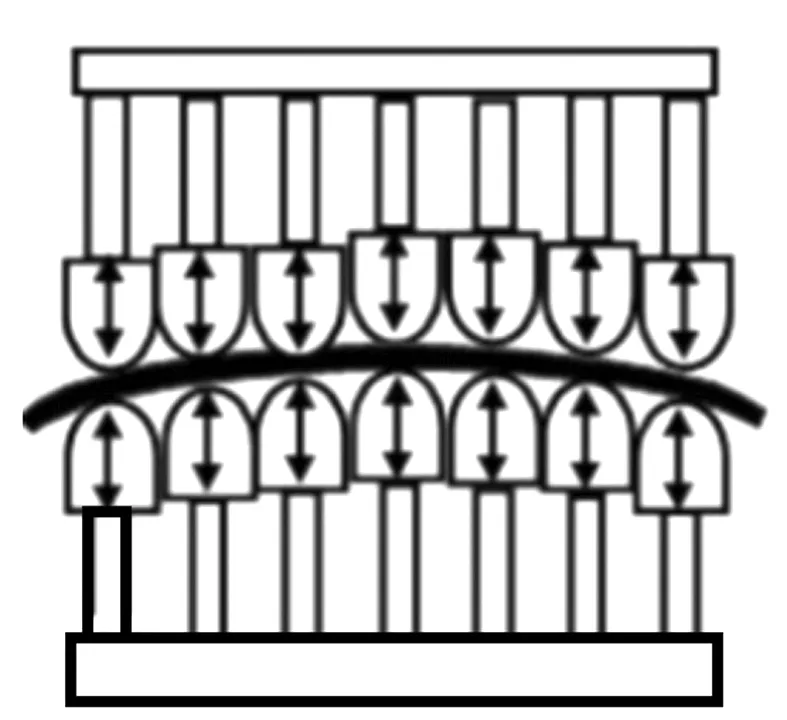

压弯成形技术指利用局部三点弯曲变形逐步累积宏观塑性变形量的成形技术。采用凸模和支撑进行整体壁板的三点弯曲成形,如图3所示。在压机上进行多道次压弯成形,测定压弯成形的单曲率或多曲率的型面,校正,满足型面要求[24-27]。

图3 壁板增量压弯工艺示意图Fig.3 Schematic diagram of incremental bending process for panel

压弯成形技术的优点为,可成形大变形量的结构复杂的整体壁板;专用模具可控制曲率连续变化;工艺简便,成本低。缺点为筋条容易失稳断裂;效率低;分部位成形,压线处易产生应力集中现象[28-30]。

3.2 铝合金壁板压弯成形

壁板类构件具有空间尺寸大、气动外形复杂、加强筋结构等特点,弯曲成形工艺有计算量大、耗时长、不易收敛等特点。为提高模拟效率,学者们针对涉及几何、材料和接触非线性的壁板弯曲成形,提出了等效模型来模拟分析弯曲位移、等效应力和等效应变等分布规律[24-27]。Yan等人研究了铝合金7B04-T7451的带I-型加强筋壁板的弯曲过程,表明采用等效模型与传统详细模型相比,计算误差小于6%,计算效率提高了约80%[26]。赖松柏等模拟铝合金5A06壁板弯曲表明,利用等效模型与传统模型相比,变形计算误差小于5%,应力误差小于10.5%[27]。

Yan等人研究了铝合金7B04-T7451的带I-型加强筋壁板的压弯成形的回弹、带T-型和交叉加强筋的壁板的失稳以及带I-型和T-型加强筋壁板的断裂,与实验吻合[28, 29]。张敏等模拟研究了铝合金7050-T7451机翼整体壁板的压弯成形,根据迭代补偿和逐步逼近机制,提出铝合金整体壁板压弯成形的形状控制方法。此方法与传统经验法相比,有更高精度和效率的形状控制效果[30]。李烨琪等研究了整体壁板的填料滚弯成形[31,32]。

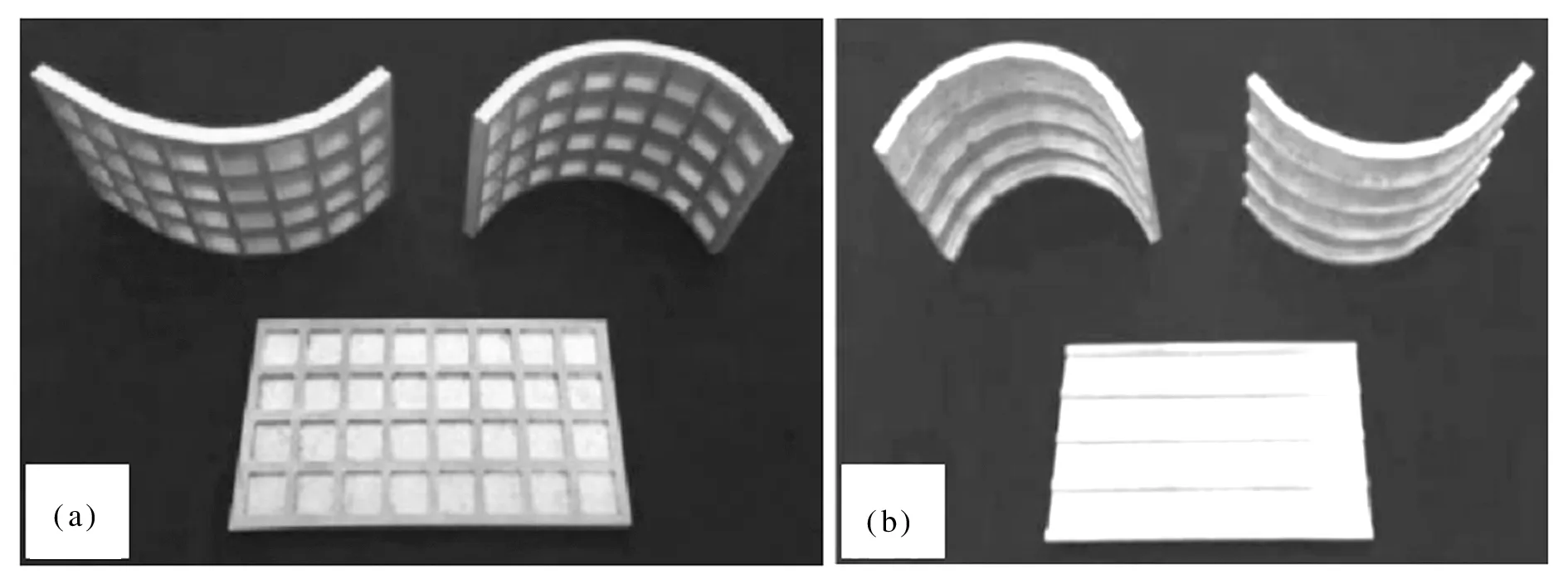

3.3 镁合金压弯成形

作为一种高比强度的轻质材料,镁合金有望用于飞行器的蒙皮等领域。但是密排六方晶体结构和滑移系过少限制了镁合金的塑性加工成形性。张宏亮等利用Deform软件进行了镁合金AZ31网格式壁板在210℃~270℃范围内增量压弯成形过程的有限元模拟。研究了温度和压下量对镁合金壁板加热弯曲成形的应力场、应变场和温度场的影响规律。并确定了适宜的工艺参数,实验表明实测与模拟的弯曲曲率半径的最大相对误差为9.65%[33, 34]。图4(a)为增量压弯成形的AZ31镁合金网格式壁板[33]。王琪等采用热模拟实验测定了AZ31镁合金的压缩真实应力应力曲线,建立了镁合金本构方程,构建了镁合金动态再结晶临界条件模型。采用Deform软件模拟研究了变形温度和压下量对镁合金AZ31筋条式壁板压弯成形的温度场、应力场和应变场以及晶粒组织的影响规律,并确定适宜的工艺参数,实验与模拟结果吻合较好[35,36]。图4(b)为增量压弯成形的AZ31镁合金筋条式壁板[35]。

(a)网格式;(b)筋条式图4 压弯成形的镁合金AZ31壁板Fig.4 Magnesium alloy AZ31 siding formed by press bending

3.4 钛合金壁板压弯成形

与铝合金壁板相比,高温钛合金Ti55壁板的特点为具有薄壁、高筋和复杂曲面等结构,变形温度高而且范围窄,变形回弹大。采用传统的热成形工艺需要大吨位压力机,而且容易出现筋条根部断裂失稳等问题。新颖的电脉冲辅助成形工艺可以在电脉冲的作用下利用金属材料的电阻热而快速加热,从而降低压弯变形抗力,提高塑性成形极限,具有节能降耗和设备成本低等特点。薛克敏等采用Abaqus有限元软件模拟了钛合金Ti55网格壁板电脉冲辅助成形工艺的影响因素和变形规律。研究表明适宜的电流密度为8A/mm2。随着筋条高度或者纵向筋条间距增大,钛合金壁板的失稳趋势明显变大[37, 38]。

4 多点成形技术

4.1 原理及特点

作为柔性无模制造技术,多点成形技术的创意来源于Nakajima提出的采用离散的多组凸凹模取代传统的整体成形模具进行板料的塑性成形[39-41]。如图5所示,可通过调控每组凸凹模的位置以及成形力来控制工件的形状及尺寸精度。吉林大学李明哲等开发了多点成形设备,成功用于板材的塑性成形[40, 41]。多点成形技术的优点为曲面快速重构,一套成形设备可成形多种曲率型面,效率高,成本低。缺点为筋条容易失稳[40-42]。学者们进行了多点成形板材方面的模拟与实验研究[43, 44]。

图5 多点成形工艺示意图Fig.5 Diagram of multi-point forming process

4.2 铝合金壁板多点压弯成形

学者们进行了铝合金壁板多点成形的有限元模拟和实验研究,探讨工艺参数等对壁板的成形的回弹、失稳和裂纹等影响规律[45-50]。李靖采用Abaqus软件模拟研究了单曲率及双曲率7B04-T7451铝合金I型筋条整体壁板的多点压弯成形的金属变形规律,并进行了实验研究。分析探讨了压弯半径、多点冲头排布及尺寸、筋条高厚比、筋条分布形态以及填料等参数对铝合金壁板的筋条失稳的影响规律。结果表明,压弯半径越小,筋条越容易失稳;高厚比越大,越容易起皱;成形道次越少,越容易产生失稳[45]。

岳韬采用Abaqus软件模拟研究7B04-T7451铝合金整体壁板的多点对压成形、铣削去除应力以及回弹过程,实验与模拟研究的双曲率多点对压的回弹误差小于10%;分析了材料厚度、冲头尺寸和整体壁板结构等对壁板的多点对压以及铣削的回弹量的影响规律[46]。

Liu等人采用YAM1-200多点成形设备完成了7B04-T7451铝合金带I-型筋条的整体壁板的多点压弯成形。Liu等人模拟优化了该铝合金整体壁板的多点压弯成形路径,基于Cockcroft断裂准则,Liu等人采用Abaqus软件模拟分析了多点压弯成形7B04-T7451铝合金I-型筋条的断裂倾向[48-50]。

5 结束语

有色金属整体壁板的成形技术各有特点,壁板成形质量以及工艺的影响因素多。今后可能的研发方向如下:

(1)建立完备的材料数据库,包括本构方程、回弹、失稳和断裂准则等。便于有限元模拟来预测或优化整体壁板成形工艺参数和路径等。

(2)建立全面的金属壁板成形技术知识库,包含主要工艺参数对成形质量如形状、尺寸、表面质量等的影响规律,便于成形高精度的壁板工件。

(3)拓展整体壁板的材料范围,如铝合金、钛合金和镁合金等;拓宽有色金属壁板的应用范围,包括民用和军用。