粉芯丝材激光增材制造Fe-xMn-6Si-9Cr-5Ni合金记忆性能

2023-08-12朱长顺毛计洲王宏宇黄金雷朱建

朱长顺,毛计洲,王宏宇,黄金雷,朱建

(江苏大学,镇江,212013)

0 序言

形状记忆合金是一种具有形状记忆效应的新型功能材料.目前,形状记忆合金主要包括镍钛基、铜基和铁基3 类.其中,铁基记忆合金尤其是Fe-Mn-Si 基记忆合金具有优异的性价比,不仅综合性能好而且其价格低廉,不足之处是记忆性能较差(其可回复变形量一般不超过3%),限制了其在工程中的广泛应用[1-2].热机械训练处理,被认为是提高FeMnSi 系合金记忆性能的一种有效手段,然而该方法往往需反复多次才能达到较好的效果[3].寻求一种“免训练”的FeMnSi 基记忆性能制备方法成为一个值得研究的主题.

为了使Fe-Mn-Si 基形状记忆合金在“免训练”状态下就能具有良好的记忆性能,姚聪等人[4]使用激光同轴送粉定向能量沉积工艺制备了设计成分为Fe-21Mn-4.8Si-8.5Cr-4.8Ni(质量分数)的Fe-Mn-Si 基记忆合金,当变形量为4%时,其形状回复率为68%(即此时的可回复变形量为2.72%);当变形量为6%时,形状回复率达到50%(即此时的可回复变形量为3%),分析认为记忆效应的提升归因于激光高温快冷的热源特性在合金组织中产生了大量层错;由此可见,激光增材制造为“免训练”Fe-Mn-Si-Cr-Ni 合金的制备提供了一种新手段,同时其在直接成形复杂构件方面也具有突出优势[5].这种在3D 打印的基础上增加了一个合金记忆性能的维度的新增材制造方式被誉为4D 打印[6-8].然而,激光增材制造热源为高能量密度的激光,Fe-Mn-Si-Cr-Ni 合金在高能量密度激光作用下难免产生元素的烧损,会严重影响目标合金的成分.比如,Ju 等人[9]在以铺粉方式进行激光增材制造Fe-Mn-Si-Cr-Ni 合金时,Mn 元素烧损量高达为70%.形状记忆合金的记忆性能强烈依靠合金成分,然而姚聪等人[4]仅研究了一种成分的Fe-Mn-Si-Cr-Ni 合金.基于课题组前期对Mn 元素烧损行为研究[10-12]得出,经电弧熔融沉积后所有Fe-Mn-Si-Cr-Ni 合金试样中均产生低沸点元素Mn,Si 含量下降,而其余高沸点元素含量上升的现象.这表明在电弧增材制造中易发生针对低沸点元素的选择性烧损,因此试验设计了3 种不同锰含量的合金,同时探究激光增材制造Fe-Mn-Si-Cr-Ni 合金中不同锰含量对合金记忆性能的影响机制;为了获得较为准确不同锰含量的合金,试验增材制造的原材料使用粉芯丝材,其特有的“皮包粉”结构使其在增材制造过程中具有抵抗元素烧损和便捷调控的突出优势.

Fe-14Mn-6Si-9Cr-5Ni 合金为现有报道记忆性能最优良的合金,具有更接近室温的马氏体转变起始温度(Ms),同时硅含量适当避免了合金脆性.因此以不同锰含量的3 种Fe-xMn-6Si-9Cr-5Ni(x=14,17,20,质量分数)粉芯丝材,采用送丝型激光定向能量沉积技术制备了Fe-Mn-Si-Cr-Ni 合金薄壁试样,研究了所制备的Fe-Mn-Si-Cr-Ni 合金在预变形量为4%和6%下的形状回复率,且分析了它们的变形态和回复态组织;同时,观测了这3 种Fe-Mn-Si-Cr-Ni 合金的沉积态组织和成分,以期探究粉芯丝材激光增材制造对Fe-Mn-Si-Cr-Ni 合金记忆性能的作用机制.

1 试验方法

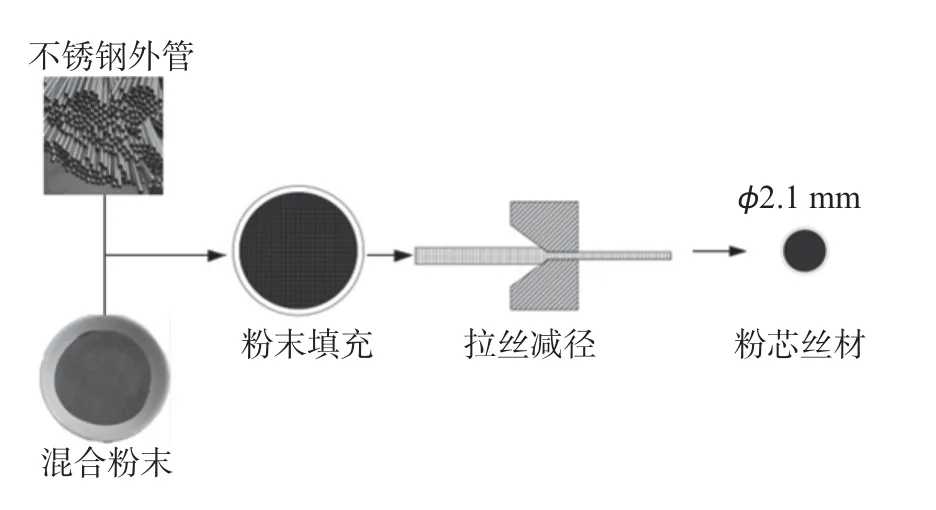

以市购用作粉芯丝外皮的无缝304 不锈钢管成分为基础,依据粉芯丝材设计成分采用文献[13]所述配材方法配制粉芯丝材原料.将称量好的粉末混合均匀,并充分研磨后填入不锈钢管内,然后用轧尖拉拔一体化成形机对填好粉的不锈钢管两端口进行轧尖使其闭合.经过拉丝模逐步减径,最终拉拔成试验用直径为2.1 mm 的粉芯丝材,如图1 所示.

图1 粉芯丝材制备流程Fig.1 Preparation process of powder core wire

试验原材料为铁、锰、硅、铬、镍微米级粉末(纯度均大于99.5%、粒径均为200 目);无缝304 不锈钢圆管内径为2.3 mm,外径为2.5 mm,长度为350 mm,质量为2.2 g,其化学成分如表1 所示.试验以Fe-14Mn-6Si-9Cr-5Ni 合金为基础成分,适当增加合金中锰含量,设计了3 种不同锰含量的FexMn-6Si-9Cr-5Ni(x=14,17,20,质量分数)合金,分别简称为合金A,B,C,3 种合金填充粉末和增材用丝材成分如表1 所示.

表1 不锈钢圆管、填充粉末和丝材的成分(质量分数,%)Table 1 Compositions of stainless steel pipe,filling powder and wire material

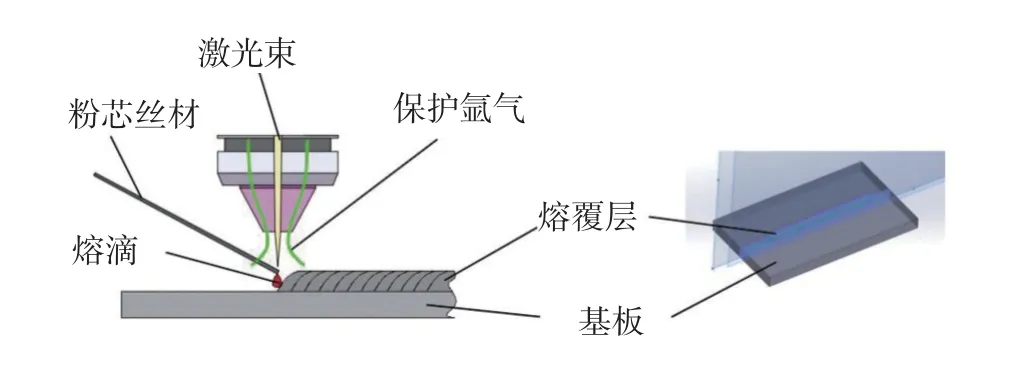

使用HWS 2000 型激光器将粉芯丝材在激光功率1.5 kW 下以送丝速度0.2 cm/s 在304 不锈钢基板上逐层堆积成约85 mm × 8 mm × 10 mm 的一道多层薄壁试样.采用NSC-M332/W6 型电火花线切割机床切取70 mm × 3 mm × 1 mm 的记忆条试样和金相试样.为减小基板成分、加工过程热梯度的影响,在薄壁墙试样中部沿垂直于基板方向取样,如图2 所示.

图2 增材制造及取样示意图Fig.2 Schematic diagram of additive manufacturing and sampling

沉积态试样和在曲率最大处截取的弯曲态试样镶嵌后,依次用150,400,800 号水磨砂纸和40,500,600 号金相砂纸打磨,再使用羊绒抛光布在MP-1B 型金相磨抛机上进行粗抛和精抛,最后使用无水乙醇进行擦拭烘干,使用3 g CuSO4+10 mL HCl+30 mL H2O 组成的腐蚀剂腐蚀5~ 10 s.为了验证3 种合金锰含量的区别,首先使用S-3400N 型可变真空钨灯丝扫描电子显微镜自带的能谱仪进行了多个微区的化学成分检测,每种合金的最终成分取多次面扫描结果的平均值;再使用CMY-210 型光学显微镜和S-3400N 型可变真空钨灯丝扫描电子显微镜观察3 种合金的沉积态组织.

为方便与已有研究结果进行对比,采用图3 所示的弯曲变形法测量沉积态合金在4%,6%两种预变形量下的形状回复率[14].首先,将试样均匀贴合在弯曲模具上,如图3 状态C 保持10 s 后松开,以使试样获得充分的预变形;松开后,待其自然回弹至状态B,记录此时的角度为 θe;然后,将预变形后的试样进行400 ℃ × 20 min 的回复退火处理,再次记录此时的角度为 θm.两种预变形量通过两种不同直径D的模具获得.

图3 记忆性能测量方法Fig.3 Memory performance measurement method

预变形量 εp、形状回复率η 和可回复变形量 εa的计算分别为

式中:d为试样厚度;D为模具直径;θm为回复角度;θe为回弹角度.

2 试验结果与讨论

2.1 沉积态合金的化学成分与微观组织

为了获得粉芯丝材激光增材制造金属元素的烧损率,对3 种不同锰含量的合金沉积态试样进行能谱仪(EDS)成分检测.从表1 和表2 可知,用粉芯丝材激光增材制造的3 种合金的锰含量区别明显,并且产生了不同程度的烧损,但平均烧损率仅为25.6%.相对铺粉送粉形式大幅度降低了易烧损元素的烧损率,而其它元素成分则和设计成分相差不大,这证明了粉芯丝材具有良好的抗损特性,3 种合金在成分上的区别仅限于Mn 元素,为研究不同锰含量的合金性能奠定了基础.

表2 3 种合金EDS 成分检测结果(质量分数,%)Table 2 EDS composition test results of three alloys

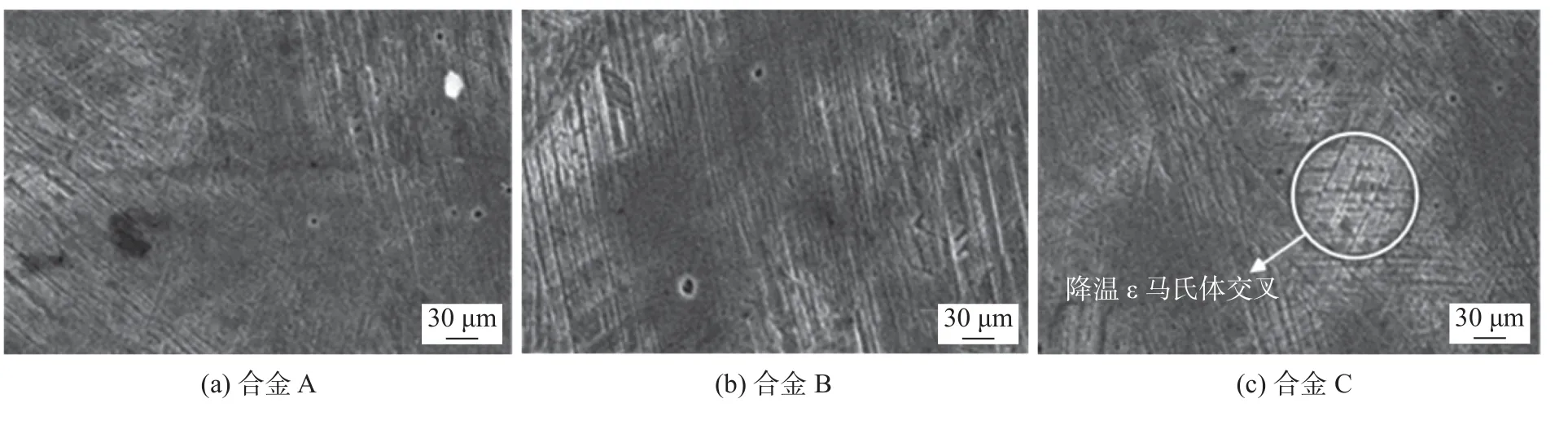

从图4 可知,3 种合金的显微组织已存在明显的马氏体,但可以发现马氏体发生了不同程度的交叉现象,其中合金C 的交叉现象较为明显.这种在室温下未经变形得到的马氏体称为降温ε 马氏体[15].分析认为产生降温马氏体的主要原因是和激光的热源特性有关,这种马氏体形成的原因之一是在增材过程中的热累积,使得合金产生了热诱发马氏体充当降温ε 马氏体;另一方面,是加工过程中产生的热应力和残余应力可以充当γ 奥氏体转变为ε 马氏体的相变驱动力,使其产生了由热应力和残余应力诱发的ε 马氏体充当降温ε 马氏体[16-18].在不断重复的重熔凝固过程中ε 马氏体和γ 奥氏体多次转变,使得沉积态的组织中出现了交叉马氏体[19-20].因为合金C 的Mn 元素含量高,作为奥氏体稳定元素,Mn 元素会提高奈尔温度TN,增加层错能[21].使得在奈尔温度TN时,γ 相由顺磁向反磁转变,在γ 中发生反磁有序,进而导致γ 相稳定化不易形成ε 马氏体[22];因此 Mn 设计质量分数为20%的合金降温马氏体之间也发生了较多的交叉现象,从而会影响后续的预变形组织.

图4 不同锰含量沉积态铁基记忆合金的微观组织Fig.4 Microstructures of iron-based memory alloys in deposition states with different Mn contents.(a) alloy A;(b) alloy B;(c) alloy C

2.2 4%预变形量后合金的记忆性能和微观组织

图5 为不同锰含量合金在4%预变形和回复后的记忆条.合金A,B,C 的预变形后角度相差不大,均为40°左右;但经过回复后,合金A,B,C 的回复角 度 分 别 为143°,145°,130°.根 据 式(2)和 式(3)计算合金形状回复率,合金B 的形状回复率最大达到75%,可回复变形量为3%;其次是合金A 形状回复率为73.6%,可回复变形量为2.94%;较差的是合金C 形状回复率为64.3%,可回复变形量为2.57%.

图5 不同锰含量合金在4%预变形和回复后记忆条Fig.5 Memory strips with different Mn content after 4% pre-deformation and recovery.(a) alloy A;(b) alloy B;(c) alloy C

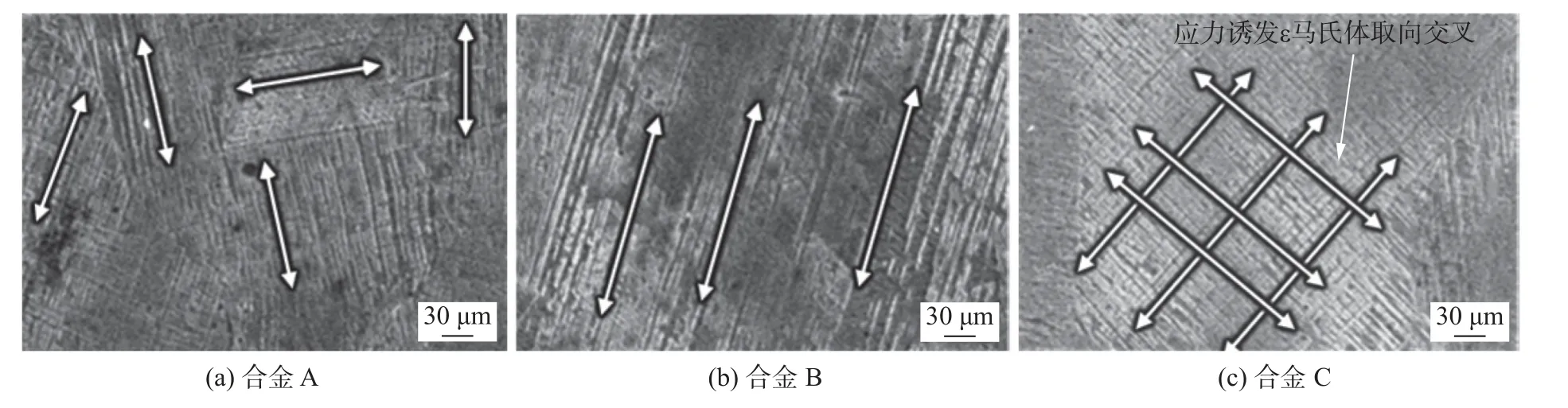

由图6 可见,在4%预变形量下3 种合金变形态试样中均出现了应力诱发的ε 马氏体.与沉积态相比,经过预变形后的马氏体板条一致性更加明显.其中,合金B 中的ε 马氏体不仅片层间距极为细小而且其取向的一致性也较好,在相同视域下ε 马氏体的分布仅呈现单一方向;而合金A 具有Mn 设计质量分数为17%时类似的片层间距细小的ε 马氏体,但在相同视域下其ε 马氏体出现多个方向取向.然而,当Mn 设计质量分数为20%时,合金C 中ε 马氏体片层出现了马氏体交叉.分析认为,出现以上组织区别的原因是Mn 元素可以降低Ms点[23],Zhao[24]基于现有的Fe-Mn-Si 基形状记忆合金试验数据,采用多元线性回归方法确定了马氏体转化温度与合金组成之间的相关性.经验定量方程式为[24]

图6 4%预变形后不同锰含量铁基记忆合金的微观组织Fig.6 Microstructure of Fe based memory alloys with different Mn content after 4% pre-deformation.(a) alloy A;(b)alloy B;(c) alloy C

经计算得出,3 种合金的Ms点分别为48,17.9,-1.77 ℃,从而得出Mn 设计质量分数为17%的合金Ms点最接近室温,在室温下变形能够诱发更为整齐的ε 马氏体.同时,两种合金细小的ε 马氏体的产生源于前文沉积态中所叙述的降温马氏体,可以为更多的应力诱发马氏体提供形核核心.而合金C 的性能较差,一方面是因为沉积态就已经存在交叉的降温马氏体影响了应力诱发ε 马氏体的形核,另一方面,是因为含量较高的Mn 元素虽然有利于形成ε 相,但也会增加合金的层错能.有研究表明,每1%Mn 可使合金的层错能增加1.677×10-7J/m2,而合金的层错能的增加意味着在应力作用下将不易产生ε 马氏体[15].因此,合金A 在预变形时相较于合金B 虽然也可以通过自身γ 相诱发出ε 马氏体,但两种合金Ms点的差异导致了多种取向的马氏体区域形成;而合金C 的γ 相稳定且层错能也相对较高,使得预变形时发生了ε 马氏体交叉现象,本就存在的降温马氏体交叉也加剧了这一现象,从而影响其记忆性能.

2.3 6%预变形量后合金的记忆性能和微观组织

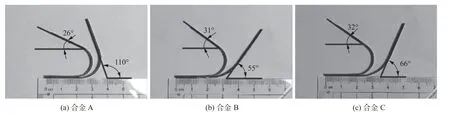

图7 为不同锰含量合金在6%预变形和回复后的记忆条.合金A 预变形后角度为26°,而合金B,C 相差不大,分别为31°和32°,推测是过大的预变形量导致合金A 发生了塑性变形;经过回复后,合金A,B,C 的回复角度分别为70°,125°,114°.根据式(2)和式(3)计算合金形状回复率,合金B 的形状回复率最大达到63%,可回复变形量为3.78%;其次是合金C 的形状回复率为55%,可回复变形量为3.3%;较差的是合金A 的形状回复率为28%,可回复变形量为1.68%.

图7 不同锰含量合金在6%预变形和回复后记忆条Fig.7 Memory strips with different Mn content after 6% pre-deformation and recovery.(a) alloy A;(b) alloy B;(c) alloy C

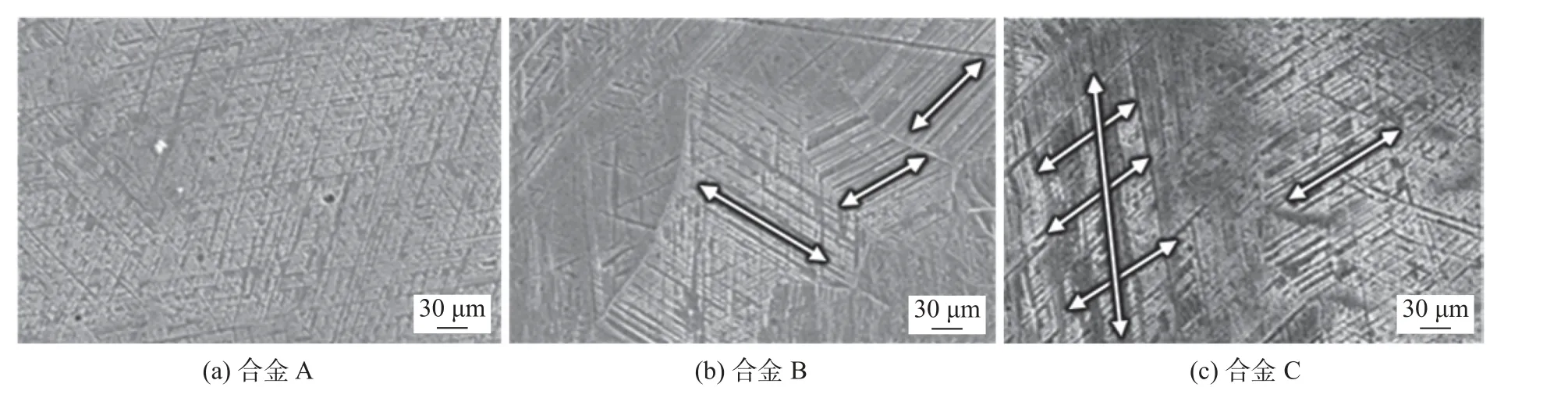

图8 为不同锰含量Fe-xMn-6Si-9Cr-5Ni 合金在6%预变形量下变形态试样的微观组织.当预变形量增加到6%,3 种合金在形成细小马氏体的同时,均会产生多种取向的应力诱发马氏体.这些马氏体相互交叉贯穿形成一部分交叉马氏体,使形状记忆效应受阻,并且合金A 的锰含量过低而预变形量又过大,会在马氏体交叉处产生α'马氏体[25-26].由于合金C 在沉积态时拥有更多的降温ε 马氏体,并且降温马ε 氏体之间存在交叉使得其在大预变形量下也产生了多于合金B 的交叉马氏体,导致形变不可逆.同时,预变形后合金A 的角度为较低的26°,这也说明了合金A 在变形过程中发生了不可逆的塑性变形.而合金C 中锰含量的增加导致合金沉积态中γ 相仍然占据主要部分,在大预变形量下大量的交叉马氏体之间仍会产生可回复的ε 马氏体.这些马氏体的相变为合金C 提供了一部分记忆效应.如图9 所示,合金A 的γ(220)衍射峰较合金B 和合金C 的出现缺失,因此在受到较大应力时,合金C 会激发母相诱发有利于形状回复的应力诱发ε 马氏体,而合金A 因为母相强度不足,同时产生的应力诱发ε 马氏体发生交叉,记忆性能大有降低.合金B 具有合适的变形温度,较少的交叉降温马氏体,使得其在大预变形量下仍能具有较好的记忆性能.

图8 6%预变形后不同锰含量铁基记忆合金的微观组织Fig.8 Microstructure of Fe based memory alloys with different Mn content after 6% pre-deformation.(a) alloy A;(b)alloy B;(c) alloy C

图9 不同锰含量的沉积态合金XRD 图Fig.9 XRD patterns of deposited alloys with different Mn contents

3 结论

(1)粉芯丝材激光增材制造Fe-xMn-Si-Cr-Ni 合金,在增材制造过程中的烧损率仅为25.6%.设计成分为Fe-17Mn-6Si-9Cr-5Ni 的粉芯丝材激光增材制造合金形状回复率达到75%(即可回复变形量为3%),在预变形量为6%时的形状回复率达到63%(即可回复变形量为3.78%).

(2)粉芯丝材激光增材制造Fe-xMn-Si-Cr-Ni 合金在沉积态中产生可提高合金记忆性能的降温ε 马氏体,过多交叉的降温ε 马氏体会影响合金预变形时应力诱发ε 马氏体的形成,反而降低合金的记忆性能;其次,锰含量较高的合金由于γ 相比较稳定,在大预变形量下表现出记忆性能的提升.