络合法分离富集重石脑油中正构烷烃

2023-08-10王仲霞姜玉婷

王仲霞,姜玉婷

(1.中国石化石家庄炼化分公司,石家庄 050099;2.中国石化扬子石油化工有限公司)

乙烯作为全球化工行业大宗产品之一,其生产工艺技术、生产规模是判断一个国家石油化工水平和经济力量的重要指标[1-3]。国内对乙烯的需求量很大,近5年来乙烯生产装置规模不断扩大。大部分乙烯是通过石脑油蒸汽裂解生产的。乙烯的生产成本主要取决于原料性质,其次是能耗大小。由于裂解温度高达800 ℃以上,因此乙烯生产能耗较高[4-5]。原料中每一种烃类都能在裂解过程中发生不同的反应,导致裂解产物的分布不同。乙烯收率的高低主要是由原料烃的碳数及正构烷烃和非正构烷烃含量决定的[6-9]。一般来说,正构烷烃是蒸汽裂解生产乙烯的最佳原料。

全球50%以上的乙烯都是以石脑油为原料裂解而成。石脑油主要是由正构烷烃、异构烷烃、环烷烃和芳烃组成,其质量分数分别为20%~30%,50%~60%,20%~30%,5%~10%[10-11]。其中正构烷烃是理想的蒸汽裂解原料,秉持分子炼油理念,合理有效利用石脑油烃分子,将石脑油组分中正构烷烃进行一定程度的富集分离,能在很大程度上增加裂解生产乙烯的收率,降低乙烯生产的能耗,提高乙烯生产的经济效益[12-13]。正构烷烃的分离目前主要采用模拟移动床工艺吸附分离法[14],该法吸附剂为分子筛,脱附剂为正丁烷,该工艺的优点是分离精度高,缺点是投资和操作费用高。

正构烷烃和尿素/硫脲在一定条件下能发生络合反应形成络合物[15-17],因此可通过络合法将正构烷烃进行富集分离,试验中发现尿素/硫脲络合法对碳数低于7的正构烷烃络合效果很差,因此本研究主要考察石脑油中重馏分(碳数大于8)中正构烷烃的络合分离,考察络合剂尿素/硫脲质量比、活化剂种类及用量、络合温度和时间等条件对正构烷烃分离效果的影响。

1 实 验

1.1 原料和试剂

正辛烷、环己烷、异辛烷(2,2,4-三甲基戊烷)、甲基环己烷、尿素、硫脲、甲苯、质量分数为95%的乙醇(以下简称为95%乙醇)、无水乙醇、异丙醇、甲醇,均为分析纯,国药集团化学试剂有限公司产品。

1.2 仪 器

GC2001气相色谱仪,滕州市滕海分析仪器厂产品,安捷伦DB-5毛细管色谱柱(30 m×0.25 mm×0.53 μm),氢离子火焰检测器;KF-2型低温浴槽,辽阳市恒温仪器厂产品;JJ-1型电动搅拌机,金坛市医疗仪器厂产品;98-1-B型电热套,天津市泰斯特仪器有限公司产品。

1.3 尿素/硫脲络合试验

将正辛烷、异辛烷和甲基环己烷按质量分数分别为25.0%,54.3%,20.7%混合均匀配制模拟石脑油样品1;将正辛烷、异辛烷、甲苯按质量分数分别为26.5%,65.3%,8.2%混合均匀配制模拟石脑油样品2;将正辛烷、异辛烷、甲基环己烷和甲苯按质量分数分别为26.6%,45.4%,20.5%,7.5%混合均匀配制模拟石脑油样品3。

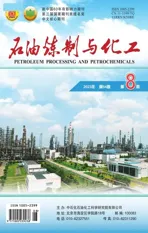

以尿素/硫脲为络合剂、95%乙醇为活化剂进行模拟石脑油络合试验,试验流程如图1所示。首先在三口烧瓶中将尿素/硫脲与活化剂按一定比例配制成尿素/硫脲溶液,然后加入模拟石脑油在一定温度下进行反应;反应后将络合物通过离心进行固液分离,得到的上层液体即为活化剂溶液,下层固体即为尿素络合物。将尿素络合物采用环己烷进行萃取,得到环己烷萃取层;然后再将尿素络合物中加入蒸馏水,加热并搅拌使其溶解,将溶液倒入分液漏斗静置,下层即是尿素/硫脲水溶液,上层为油层。环己烷萃取层和油层合并作为络合相产品。

图1 尿素/硫脲络合试验流程示意

络合相产品采用气相色谱法分析正构烷烃含量,采用面积归一法进行定量。检测器为氢火焰离子化检测器,升温条件为:进样口温度150 ℃,检测器温度250 ℃,柱箱初始温度50 ℃,保持1 min,再以3 ℃/min升温至120 ℃,恒温2 min,进样量为0.3 μL。

以络合相产品中正辛烷收率(y)作为评价尿素/硫脲络合试验效果的指标,计算式见式(1)。

(1)

式中:mS为络合相产品中正辛烷的质量,g;mR为模拟石脑油中正辛烷的质量,g。

2 结果与讨论

2.1 络合试验反应条件的优化

以模拟石脑油样品1作为原料进行络合试验,考察反应条件对络合试验后络合相中各组分含量和正辛烷收率的影响。

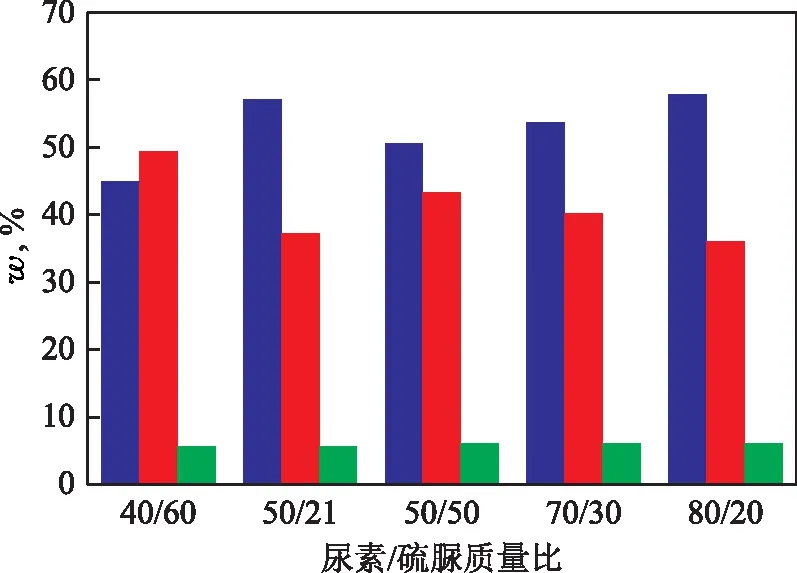

2.1.1 尿素/硫脲质量比的影响

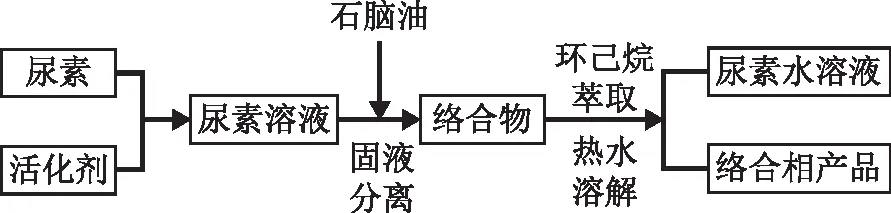

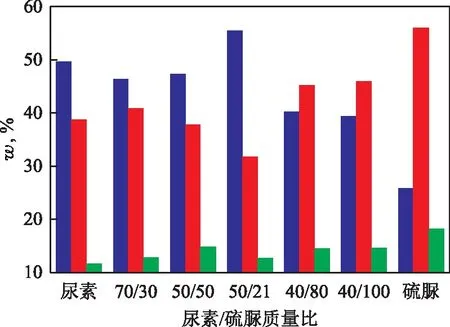

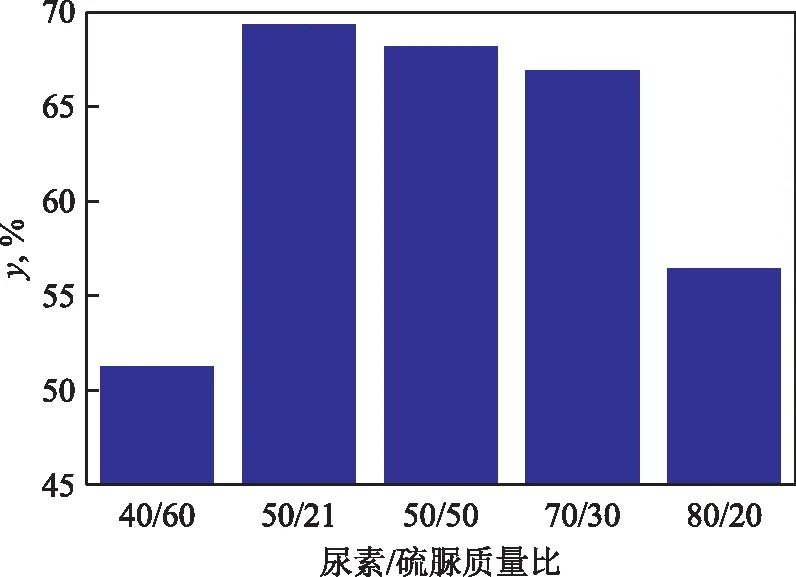

在活化剂95%乙醇用量为80 mL、模拟石脑油用量为60 mL、络合温度为0 ℃、时间为1 h的条件下,考察尿素/硫脲质量比对络合相产品中各组分含量和正辛烷收率的影响,结果如图2和图3所示。

图2 络合剂尿素/硫脲质量比对络合相产品中各组分含量的影响■—正辛烷; ■—异辛烷; ■—甲基环己烷

图3 络合剂尿素/硫脲质量比对络合相产品中正辛烷收率的影响

从图2可知,在尿素/硫脲质量比为50/21时,络合相产品中正辛烷含量最高,由模拟石脑油中质量分数25.0%提升至55.5%,异辛烷质量分数由54.3%降至31.7%,甲基环己烷含量在络合试验前后基本没发生变化,说明在尿素/硫脲质量比为50/21的混合物作为络合剂时正辛烷的分离效果最好。从整体趋势来看,过多尿素的加入并不能提高正辛烷分离效率,硫脲的少量加入有助于正辛烷分离,但过多的硫脲会显著降低其分离效率,纯硫脲对正辛烷分离基本上不起作用。

由图3可知,尿素用量越多,正辛烷收率越高,随着尿素用量的减少,正辛烷收率越来越低,但络合物中正辛烷含量先减少后增加再减少。这是因为尿素既可与正辛烷络合,也能将少量异辛烷络合,过多尿素虽然有助于络合物的生成,使正辛烷收率增加,但是过多尿素同时也会与少量异辛烷发生络合反应,导致络合物中正辛烷含量降低。硫脲量过多时会优先与异辛烷发生络合反应,导致正辛烷分离效果急剧变差。综合考虑,尿素/硫脲质量比为50/21时最适宜。

2.1.2 络合温度对络合效果的影响

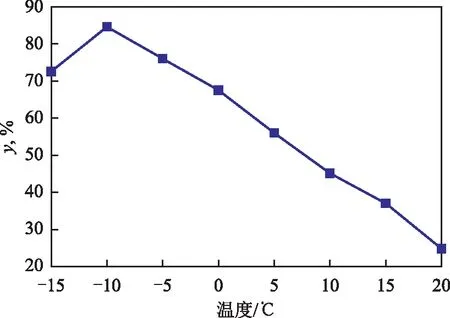

在活化剂95%乙醇用量为80 mL、模拟石脑油用量为60 mL、尿素/硫脲质量比为50/21、时间为1 h的条件下,考察络合温度对络合相产品中各组分含量和正辛烷收率的影响,结果如图4和图5所示。

图4 络合温度对络合相产品中各组分含量的影响■—正辛烷; ●—异辛烷; ▲—甲基环己烷

图5 络合温度对络合相产品中正辛烷收率的影响

由图4和图5可以看出:在络合温度为-10 ℃时,络合相产品中正辛烷质量分数最高为57.16%,异辛烷质量分数最低为32.66%,甲基环己烷质量分数为10.18%,此时正辛烷的收率也达到最高,为84.57%,分离效果显著高于其他温度下。当络合温度高于-10 ℃时,随着温度升高正辛烷含量和收率都显著降低,这是因为络合反应是可逆放热反应,升温不利于络合反应进行,且温度过高时生成的络合物稳定性下降,极易在体系中溶解,导致分离效果变差;当络合温度低于-10 ℃时,由于温度过低,活化剂不能使尿素完全溶解成溶液,体系流动性很差,搅拌难以进行,接触不完全,不易形成络合物,导致分离效果差于-10 ℃时。因此,在-10 ℃下分离正辛烷的效果最佳。

2.1.3 活化剂对络合效果的影响

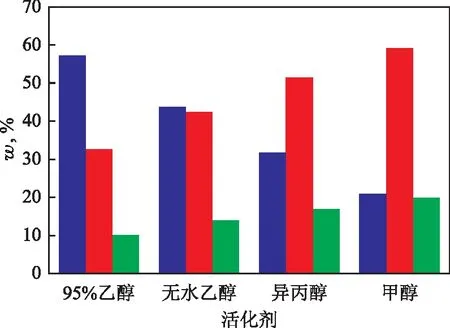

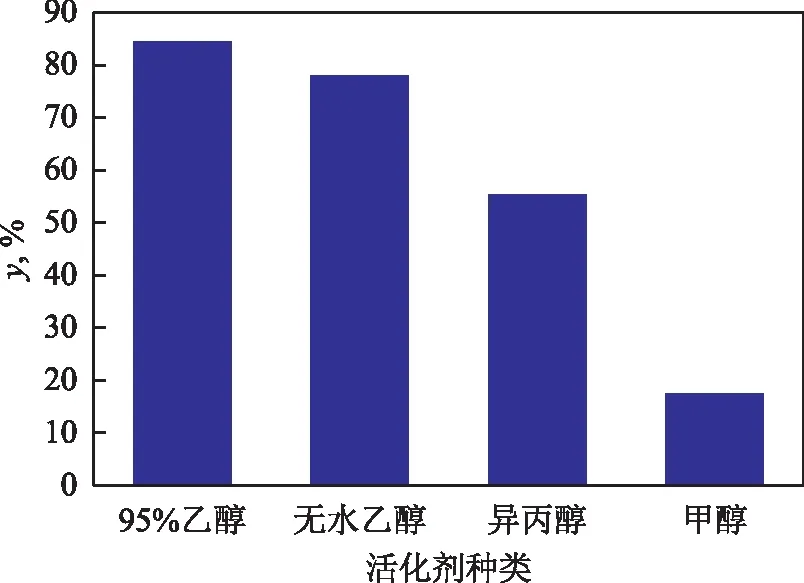

不同活化剂对络合剂尿素/硫脲的溶解能力不同,分别选取95%乙醇、无水乙醇、异丙醇和甲醇作为活化剂,在活化剂用量为80 mL、模拟石脑油用量为60 mL、尿素/硫脲质量比为50/21、络合温度为-10 ℃、时间为1 h的条件下,考察活化剂种类对络合相产品中各组分含量和正辛烷收率的影响,结果如图6和图7所示。

图6 活化剂种类对络合相产品中各组分含量的影响■—正辛烷; ■—异辛烷; ■—甲基环己烷

图7 活化剂种类对络合相产品中正辛烷收率的影响

从图6和图7可知,在95%乙醇、无水乙醇、异丙醇和甲醇4种活化剂中,95%乙醇作为活化剂时的模拟石脑油中正辛烷的分离效果最佳,甲醇效果最差。同时,观察试验现象发现当以同样用量(80 mL)的甲醇和异丙醇作为活化剂时,整个反应体系相对于乙醇体系来说更黏稠,络合反应难以进行,所以使用甲醇和异丙醇的分离效果较差。因为尿素在95%乙醇中的溶解度明显优于其在其他3种活化剂中的溶解度,所以在同样用量情况下,活化剂为95%乙醇时络合正辛烷的效率最高。

选择95%乙醇作为活化剂,在模拟石脑油用量为60 mL、尿素/硫脲质量比为50/21、络合温度为-10 ℃、时间为1 h的条件下,考察活化剂用量分别为60,80,100,120 mL时对络合相产品中各组分含量和正辛烷收率的影响,结果如图8和图9所示。

图8 活化剂用量对络合相产品中各组分含量的影响■—正辛烷; ●—异辛烷; ▲—甲基环己烷

图9 活化剂用量对络合相产品中正辛烷收率的影响

从图8和图9可以看出:在60 mL模拟石脑油中,当活化剂用量分别为80和100 mL时,络合相产品中正辛烷含量和收率相差不大,正辛烷质量分数为55%左右,正辛烷收率为82%左右,活化剂用量80 mL时络合试验效果稍优于100 mL时;但活化剂用量低于80 mL时,活化剂对尿素的溶解能力降低,难以将尿素全部溶解,使得络合反应难以进行,分离效果明显变差;当活化剂用量大于100 mL时,虽然加速络合反应,但因活化剂过多,尿素在体系中的浓度降低,络合能力降低,导致正辛烷收率降低。所以,以95%乙醇作为活化剂时用量为80 mL时络合试验分离最好。

2.1.4 络合时间对络合效果的影响

模拟石脑油、尿素、硫脲和活化剂的接触时间会对络合相产品中正辛烷含量和收率产生一定的影响。在活化剂95%乙醇用量为80 mL、模拟石脑油用量为60 mL、尿素/硫脲质量比为50/21、络合温度为-10 ℃的条件下,考察络合时间对络合相产品中各组分含量和正辛烷收率的影响,结果如图10和图11所示。

图10 络合时间对络合相产品中各组分含量的影响■—正辛烷; ●—异辛烷; ▲—甲基环己烷

图11 络合时间对络合相产品中正辛烷收率的影响

从图10和图11可以看出,络合相产品中正辛烷含量基本不受络合时间的影响,在考察时间范围内,正辛烷质量分数均高于55%,而正辛烷收率有较大波动,在络合时间为1 h时正辛烷收率达到了最高,为84.57%。络合时间低于1 h时,因为时间过短,络合不充分,导致正辛烷收率偏低;时间过长时,收率反而下降,这是因为络合物是在温度不断降低的情况下生成的,当络合时间达到1 h时络合反应已经达到平衡,时间延长并不会使收率增加,反而会使络合物的稳定性下降,络合物发生少量分解,导致生成的络合物减少,从而正辛烷收率会降低。综合考虑,选取络合时间为1 h。

2.2 芳烃对络合效果的影响

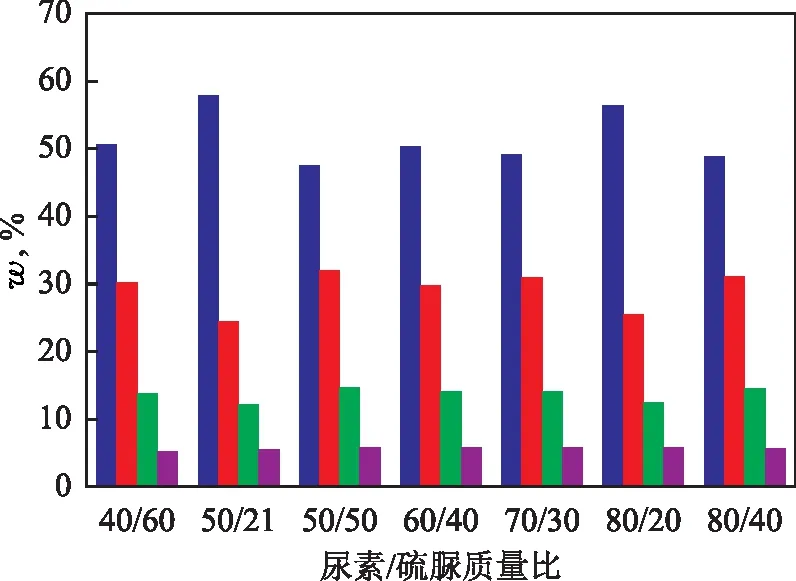

石脑油中还含有少量的芳烃,一般为苯的简单衍生物,质量分数约为10%。以模拟石脑油样品2为原料,排除环烷烃即甲基环己烷的影响,在活化剂95%乙醇用量为80 mL、模拟石脑油用量为60 mL、络合温度为-10 ℃、时间为1 h的条件下,考察不同尿素/硫脲质量比下甲苯对络合相产品中各组分含量和正辛烷收率的影响,结果如图12和图13所示。

图12 以模拟石脑油样品2为原料时甲苯对络合相产品中各组分含量的影响■—正辛烷; ■—异辛烷; ■—甲苯

图13 以模拟石脑油样品2为原料时甲苯对络合相产品中正辛烷收率的影响

从图12和图13可以看出,在尿素/硫脲质量比50/21时,加入甲苯后的模拟石脑油样品2进行络合试验后正辛烷收率为69.4%,低于未加入甲苯的模拟石脑油样品1的试验结果(正辛烷收率为84.57%)。在同样正辛烷加入量的情况下,甲苯作为模型化合物时正辛烷收率不及甲基环己烷为模型化合物时,少量芳烃会对正辛烷分离效果产生一定的负面影响。工业上可以先用萃取法分离芳烃,然后再进行络合分离。

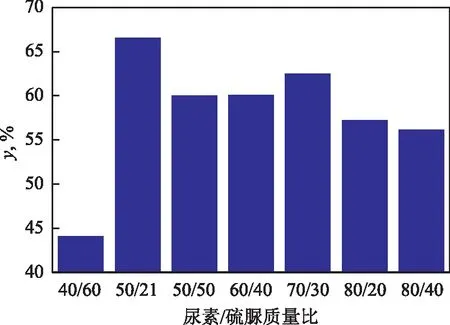

进一步以模拟石脑油样品3为原料,在活化剂95%乙醇用量为80 mL、模拟石脑油用量为60 mL、络合温度为-10 ℃、时间为1 h的条件下,考察不同尿素/硫脲质量比下甲苯对络合相产品中各组分含量和正辛烷收率的影响,结果如图14和图15所示。

图14 以模拟石脑油样品3为原料时甲苯对络合相产品中各组分含量的影响■—正辛烷; ■—异辛烷; ■—甲基环己烷; ■—甲苯

图15 以模拟石脑油样品3为原料时甲苯对络合相产品中正辛烷收率的影响

从图14和15可以看出:少量芳烃会对正辛烷分离效果产生一定的负面影响,并且加入过多的尿素会导致部分非正构烷烃也被络合。综上所述,使用尿素/硫脲络合富集重石脑油中的正构烷烃是可行的,通过优化工艺,可以降低投资和能耗,达到提高乙烯装置收率、降低能耗的目的;而络合分离后的石脑油可为重整装置提供合适原料。

3 结 论

(1)以尿素为主络合剂、硫脲为辅助络合剂,通过调节二者比例能显著提高络合物中正辛烷的含量,实现重石脑油中正构烷烃的富集分离。不同活化剂对尿素/硫脲的溶解能力不同,95%乙醇作为活化剂的效果优于无水乙醇、异丙醇和甲醇,并且模拟石脑油用量为60 mL时,95%乙醇活化剂最佳用量为80 mL。

(2)通过络合试验反应条件优化,得到最佳的条件为:活化剂95%乙醇用量80 mL,模拟石脑油用量60 mL,尿素/硫脲质量比50/21,络合温度-10 ℃,络合时间1 h。在正辛烷加入量相等的情况下,甲苯作为模型化合物时正辛烷收率不及甲基环己烷,少量芳烃会对正辛烷分离效果产生一定的负面影响。工业上可以先用萃取法分离芳烃,然后再进行络合分离。