苯乙烯抽提工艺中苯乙炔选择性加氢过程优化

2023-08-10周羽轩王建伟范立成李祖强

周羽轩,王建伟,范立成,李祖强

(北方华锦化学工业集团有限公司,辽宁 盘锦 124000)

苯乙烯(SM)是一种重要的基本有机化工原料,主要用于生产聚苯乙烯、ABS塑料、丁苯橡胶、不饱和聚酯树脂以及热塑性弹性体等,广泛应用于汽车、家电、建筑、医药等与人民生活息息相关的行业。我国是苯乙烯生产和消费大国,多年来苯乙烯产能严重不足,2005—2019年平均进口比例超过30%。“十四·五”期间,随着国内大型炼化一体化炼油厂配置的下游苯乙烯产能不断投放,苯乙烯进口比例逐渐降低。2022年,我国苯乙烯产量约为1.51 Mt,而表观消费量约为1.60 Mt[1]。

目前,工业上通过乙苯脱氢工艺生产的苯乙烯占苯乙烯总产量80%以上[2]。然而,随着以石脑油为原料生产乙烯的裂解装置不断规模化,同时石脑油裂解程度也不断深化,其裂解副产汽油中的苯乙烯含量越来越高[3]。为了回收这部分苯乙烯,提高裂解汽油的利用价值,增加企业经济效益,中国石油化工股份有限公司开发了苯乙烯抽提蒸馏工艺(STED)[4],北方华锦化学工业集团有限公司(以下简称北方华锦)采用该工艺建成了27 kt/a裂解汽油抽提苯乙烯装置。

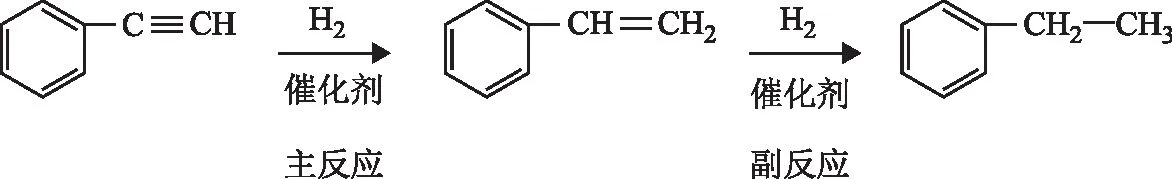

苯乙炔(PA)是裂解汽油中常见的杂质组分,其质量分数为3 000~7 000 μg/g。苯乙炔混入苯乙烯中会影响其下游的加工工序,导致催化剂中毒,造成产品易变色、降解、释放气体等不良后果[5-7]。苯乙炔性质与苯乙烯相近,难以通过萃取精馏脱除苯乙烯中的苯乙炔杂质。为此,需要考虑在萃取精馏过程之前将苯乙烯中的苯乙炔去除。目前,通常采用选择性加氢方法,将苯乙炔转化成苯乙烯,同时需要避免过度加氢导致苯乙烯转化为乙苯(EB)。以下探讨裂解汽油抽提过程中影响苯乙炔选择性加氢的因素及选择性加氢工艺的优化措施。

1 裂解汽油抽提苯乙烯流程

北方华锦裂解汽油抽提苯乙烯工艺流程如图1所示。该流程通过萃取精馏技术将苯乙烯从其他C8组分中分离出来得到粗苯乙烯,再经过脱色精制得到符合国家标准要求的苯乙烯产品。为降低原料中苯乙炔对苯乙烯产品性质的影响,在萃取精馏单元之前设置苯乙炔选择性加氢单元,将裂解汽油C8馏分中的苯乙炔选择性加氢转化为苯乙烯。为了后续讨论方便,图中标注了4个采样点的位置,S-102,S-201,S-305,S-406分别对应加氢反应器入口、加氢反应器出口、溶剂回收塔粗苯乙烯产品出口、精制塔苯乙烯产品出口的采样点。

图1 裂解汽油抽提苯乙烯工艺流程

图1红色线框内部分为苯乙炔选择性加氢单元。其中,加氢反应器为鼓泡床反应器,下进料,催化剂两段填装;氢气与原料按一定比例分两段进料,反应产物部分循环;反应器入口温度为30~60 ℃,反应压力为0.4 MPa。催化剂为三叶草形,比表面积为130 m2/g,孔体积为0.27 m3/g,平均粒径为4.4 mm,其活性组分为Ni、NiOx,载体为Al2O3。为了后续讨论方便,加氢单元标注了3个物流流量分析点,FIC2001用于测定C8馏分的进料流量,FIC2003和FIC2009分别用于测定进入反应器上、下床层的H2流量。

2 反应机理及影响因素分析

2.1 苯乙炔选择性加氢反应机理

(1)

利用Gaussian 09W计算PA,SM,EB的分子结构及表面静电势,结果如图2所示。从图2可以看出:受苯环大π键与C≡C键π-π共轭的影响,苯乙炔C≡C取代基附近负电荷最集中,电荷密度最大;同时,苯乙炔分子中的所有原子均在同一平面,更易在催化剂表面吸附、发生加氢反应;而苯乙烯的乙烯基与苯环平面有一定夹角,较难在催化剂表面吸附,因而更容易脱附。

图2 PA,SM,EB的分子结构与表面静电势

2.2 影响苯乙炔选择性加氢的因素

苯乙炔选择性加氢所用催化剂主要以Ni或Pd为活性组分[5-6,10-11],而催化剂性能,以及反应温度、反应压力、氢油比、空速等各种操作条件对反应选择性都有很大影响[12-13]。从热力学角度看,苯乙炔加氢的主、副反应均是放热反应,提高反应温度有利于提升加氢活性,较低的温度有利于苯乙烯选择性;从反应动力学角度来看,苯乙炔加氢的主、副反应均是分子数减少的反应,增大氢分压有利于反应正向进行;但是,氢分压的增加也会提高苯乙烯的加氢饱和度。

根据北方华锦裂解汽油抽提苯乙烯装置的运行情况,探讨氢油比及空速对苯乙炔选择性加氢的影响。为方便比较,定义如下评价指标:苯乙炔转化率XPA、由苯乙烯聚合造成苯乙烯损失率LSM和由过度加氢反应造成苯乙烯的损失率LSMH。三者的计算式见式(2)~式(4)。

(2)

(3)

LSMH=[w(EB1)-w(EB2)/106]/{[w(SM1)-w(SM2)]/104+[w(PA1)-w(PA2)]/102}

(4)

式中:w(PA1)、w(PA2)为反应前、后苯乙炔的质量分数,%;w(SM1)、w(SM2)为反应前、后苯乙烯的质量分数,%;w(EB1)、w(EB2)为反应前、后乙苯的质量分数,%。

3 苯乙炔选择性加氢的影响因素

3.1 氢油比对苯乙烯损失率的影响

由2.2节的分析可知,氢油比[氢气与反应原料中苯乙炔的摩尔比n(H2)/n(PA)]对苯乙炔加氢反应的反应速率及转化率有明显影响。在装置实际运行过程中,通过调节氢气和C8馏分的流量来优化苯乙炔加氢效果。一般情况下,C8馏分中苯乙炔含量稳定,氢气只需与C8馏分按比例进料即可;当C8进料中苯乙炔含量升高时,可以提高氢气比例,保证氢气过量,以保证苯乙炔充分加氢。但是,氢气过量会导致苯乙烯损失率增加。

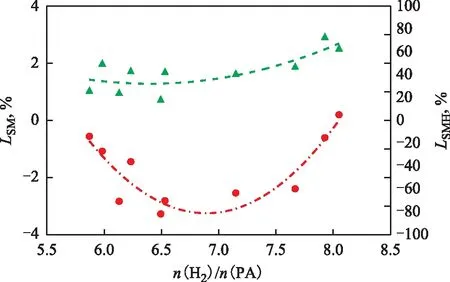

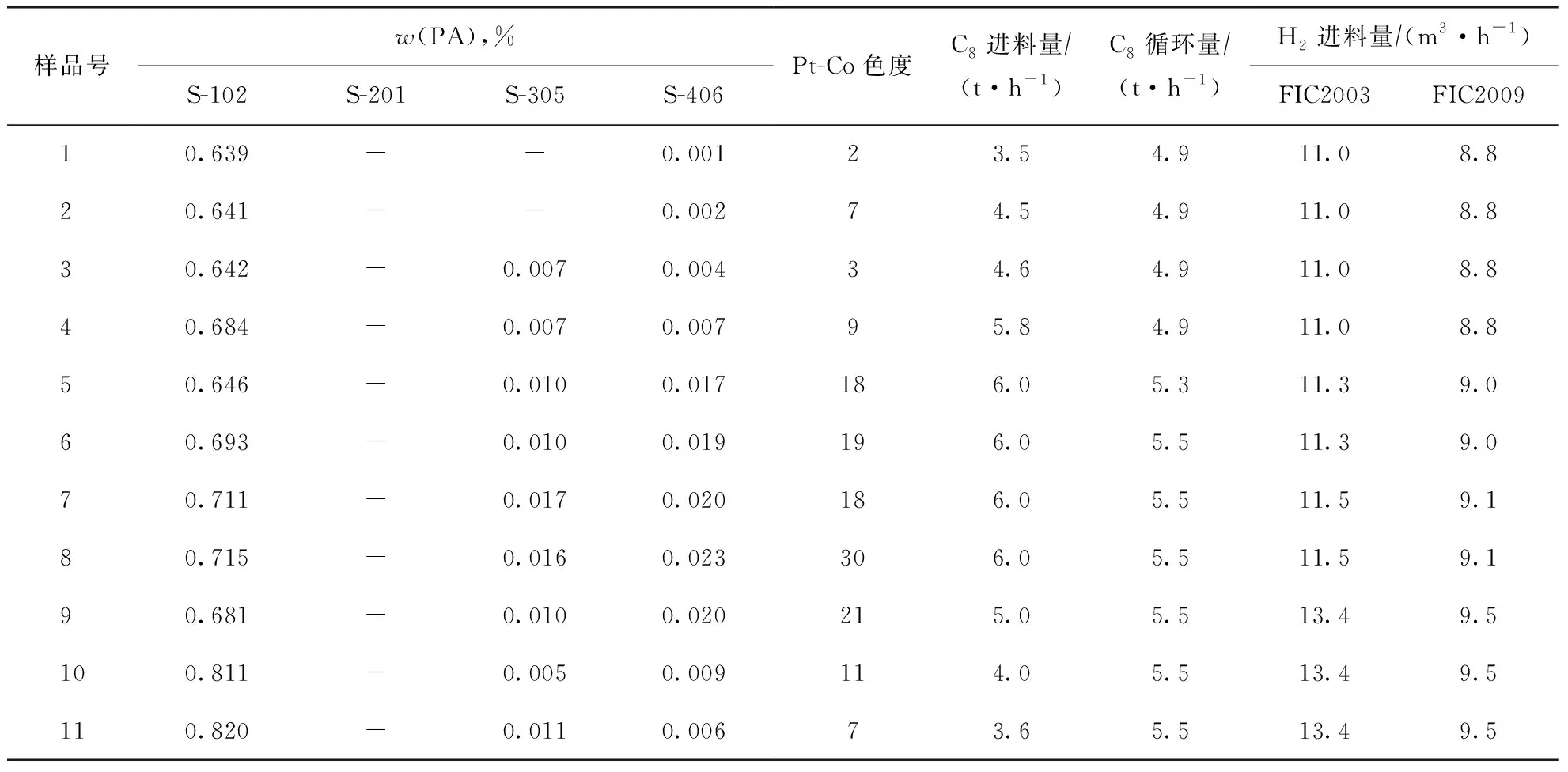

以北方华锦裂解汽油抽提装置实际运行数据为依据,在装置循环量为7.0 t/h、反应压力为0.4 MPa、反应器入口温度为30 ℃的条件下,考察苯乙烯损失率LSM与n(H2)/n(PA)的关系。在保证苯乙炔转化率XPA为100%的情况下,取装置运行不同时间点的样品组成及原料流量数据,结果如表1 所示,表中S-102和S-201取样点样品的数据分别代表加氢反应前、后的物料组成。

表1 苯乙炔选择性加氢装置运行不同时间点的样品组成及原料流量

加氢反应器其他操作条件为:循环量7.0 t/h,反应压力0.4 MPa,反应器入口温度30 ℃。

按式(2)~式(4),由表1数据计算得到苯乙烯的LSM及LSMH,并由C8进料量和H2进料量计算得到n(H2)/n(PA),其中1 m3氢气按89.9 g计算;进而得到LSM、LSMH与n(H2)/n(PA)间对应关系的拟合曲线,如图3所示。

图3 LSM、LSMH随n(H2)/n(PA)的变化曲线●—LSM; —LSM拟合趋势线; ▲—LSMH; —LSMH拟合趋势线

从图3可以看出:随着n(H2)/n(PA)增加,苯乙烯损失率LSM呈现先降低后升高的趋势,当n(H2)/n(PA)大于8.0时LSM出现正值;与此同时,随着n(H2)/n(PA)增加,由于过度加氢造成的苯乙烯损失率LSMH呈上升趋势,当n(H2)/n(PA)大于7.5时其上升速率增大,LSMH甚至达50%以上。

此外,在n(H2)/n(PA)增加到6.5之前,LSM下降而LSMH基本不变,这可能是由于:氢油比较低时,乙苯的生成量基本不变,而苯乙烯聚合的情况比较明显,苯乙烯的损失主要是原料中苯乙烯聚合所致;随着氢油比的增加,聚合现象有所缓和,LSM降低。随着氢气在反应液相中浓度的增加,主副反应速率同时增加;当n(H2)/n(PA)大于7.5时,苯乙烯加氢饱和生成乙苯的副反应占比增大。因此,LSM和LSMH均开始增大。

无论是苯乙烯的过度加氢反应还是苯乙烯的聚合反应,都是不希望出现的。特别是苯乙烯的聚合反应,不但造成苯乙烯损失,而且生成的聚合物很容易结焦,会造成催化剂活性降低、管道堵塞,影响反应器及后续分离过程的工艺操作。

因此,在保证苯乙炔转化率达标的基础上,应尽量将氢油比控制在合适的范围,氢油比太低则苯乙烯聚合的副反应增加,氢油比太高则苯乙烯过度加氢生成乙苯的副反应量增加。对于北方华锦裂解汽油抽提苯乙烯装置,在原料组成没有发生明显变化且循环量为7.0 t/h的情况下,n(H2)/n(PA)的适宜范围选择6.0~8.0。

经过多年的经验积累,北方华锦裂解汽油抽提装置已能够充分发挥加氢催化剂的优势,保证LSM在0以下。这主要是由于催化剂的选择性相对较高,在合适的操作条件下,可以保证苯乙炔选择性加氢生成苯乙烯,而尽量减少苯乙烯过度加氢饱和生成乙苯。

3.2 空速对苯乙烯损失率的影响

空速大小直接反映物料在反应器内停留时间的长短及其通过催化剂表面的线速度,物料在反应器内停留时间长,则原料中的聚合物容易在催化剂表面附着,造成催化剂不稳定,加氢效率低;物料在反应器内停留时间短,则催化剂床层压降增大,催化剂活性不稳定,易导致苯乙炔加氢不完全。在装置实际运行过程中,调整装置循环量是调节空速的主要手段。

以北方华锦裂解汽油抽提装置实际运行数据为依据,在反应压力为0.4 MPa、入口温度为30 ℃、苯乙炔转化率为100%的条件下,考察装置循环量分别为7.0 t/h和6.8 t/h时LSM与n(H2)/n(PA)的关系,结果如图4所示。

图4 循环量对苯乙烯损失率的影响●—7.0 t/h; —7.0 t/h拟合趋势线; ▲—6.8 t/h; —6.8 t/h拟合趋势线

从图4可以看出,当n(H2)/n(PA)相同时,循环量为6.8 t/h时的LSM均大于循环量为7.0 t/h时的LSM,即增大循环量可以降低苯乙烯的损失率。这主要是因为苯乙炔加氢生成苯乙烯的反应速率略高于苯乙烯加氢生成乙苯的反应速率,因而增大循环量会增加物料与催化剂接触的线速度,缩短其接触时间,减少苯乙烯进一步加氢的副反应。但是,若循环量过高,则会导致物料在反应器内停留时间过短,影响苯乙炔加氢的脱除效果[10]。

从图4还可以看出,当循环量较低时,为了达到相同的苯乙炔脱除效果和苯乙烯损失率,可以通过增加氢气注入量(即增大氢油比)来进行调节。一般来说,循环量的调节与原料性质、原料处理量有关,降低循环量会适当降低能耗,但会增加氢气注入量,因而循环量的优化范围需根据装置实际运行情况来确定。

3.3 苯乙炔脱除效果对苯乙烯色度的影响

采用萃取精馏法从裂解汽油分离得到的粗苯乙烯中会含有少量有色物质,导致粗苯乙烯的Pt-Co色度一般在500以上,且这些有色杂质难以用精馏的方法去除,故需设置粗苯乙烯脱色处理单元,使苯乙烯产品的色度小于10,满足标准要求。然而,在实际生产过程中发现,当苯乙烯产品中苯乙炔含量较高时也会影响其色度。表2给出了不同时间段装置的运行参数、各采样点苯乙烯样品色度及其苯乙炔含量。从表2可以看出:随着苯乙炔含量的增加,苯乙烯产品的色度不断增大;当苯乙烯中苯乙炔质量分数超过100 μg/g时,产品色度大于10,超出优级品的限定范围。因此,需严格控制苯乙烯产品中的苯乙炔含量。

表2 苯乙炔含量对苯乙烯产品色度的影响

此外,从样品1~样品4的分析数据可知,在氢气注入量和装置循环量不变且C8原料中苯乙炔含量变化不大的情况下,当C8进料量从3.5 t/h增加到5.8 t/h时,尽管产品色度均小于10,但粗苯乙烯(S-305)和苯乙烯产品(S-406)中苯乙炔含量逐渐增加,产品色度也逐渐增大。这主要是由于随着C8进料量增加,氢油比降低,装置对苯乙炔的脱除效果变差。

从样品5~样品10的分析数据可知,由于C8原料中苯乙炔的含量有所增加,在进料量不变的前提下,虽然增大了氢气量和装置循环量(样品5~样品8),但n(H2)/n(PA)仍呈减小趋势,故苯乙烯产品中苯乙炔含量仍在增加,其色度仍逐渐增大;在降低C8进料量后(样品9~样品10),苯乙烯产品中苯乙炔含量降低,其色度趋于达标。

由于S-201样品是反应器出口的加氢C8馏分,其中苯乙炔含量较低,超出检测限。但是,其未检出苯乙炔并不代表苯乙烯产品中不含苯乙炔,当加氢C8馏分经萃取精馏脱除约50%的抽余油后,苯乙炔成分会随溶剂进入到粗苯乙烯中富集,此时其质量分数会超过10 μg/g。因此,S-305和S-406样品的检测结果更能灵敏地反映苯乙炔的加氢效果。但由于S-305和S-406采样点样品分析结果较滞后,导致加氢单元操作参数调整的时效性较差。因此,建议优化分析方法,可以提高S-201样品中苯乙炔的检测灵敏度,实现对加氢单元操作参数的及时调优。

综上所述,苯乙炔产品色度与产品中苯乙炔含量有关,需S-406样品中苯乙炔质量分数小于100 μg/g才能保证苯乙烯产品色度小于10。为保证苯乙炔选择性加氢达标,并及早对加氢单元操作参数进行调优,建议改进分析方法,提高对S-201样品苯乙炔检测的灵敏度。

3.4 苯乙炔影响产品色度的机理

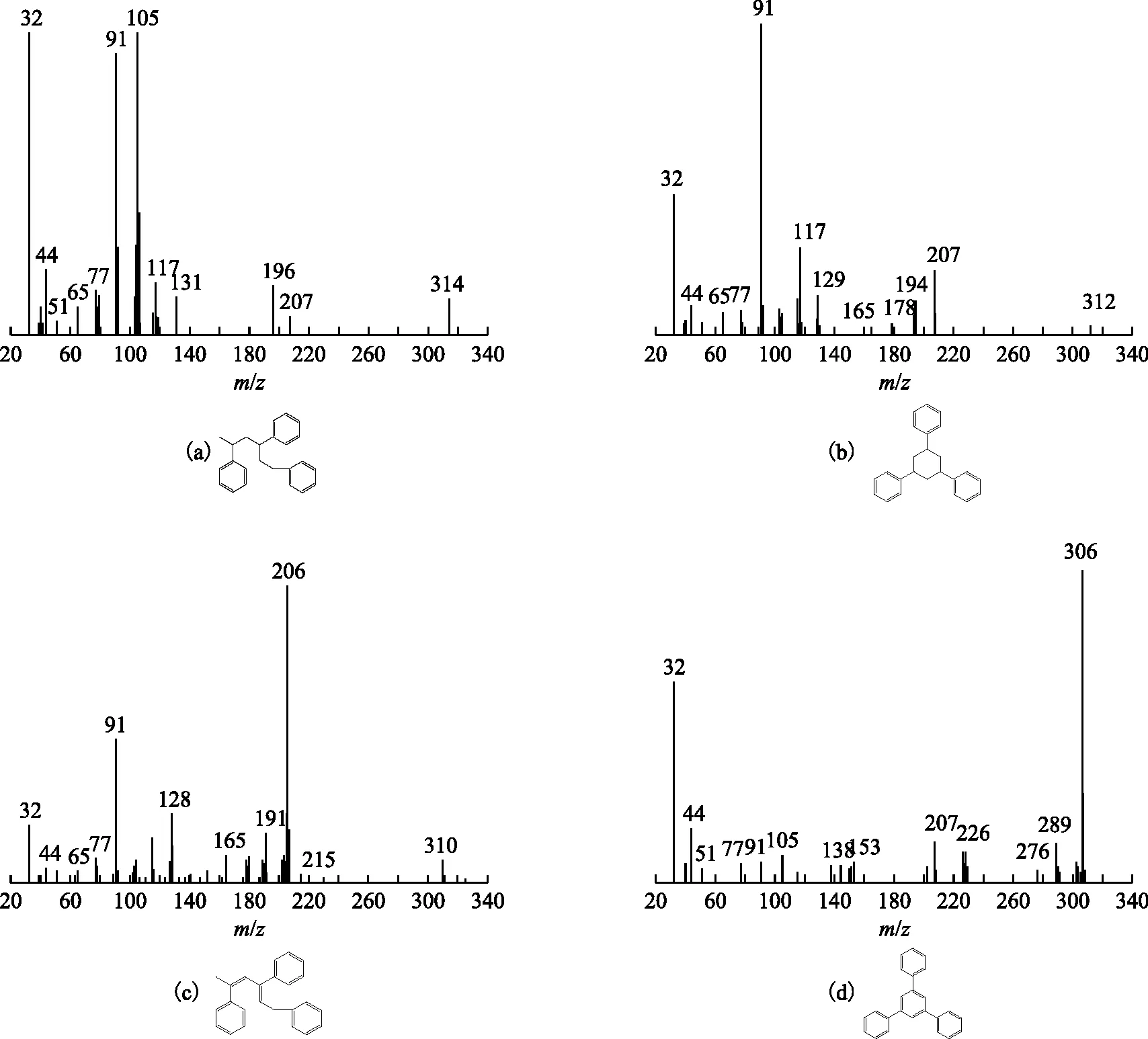

一般认为,双烯烃、含氮/含硫化合物的存在会影响苯乙烯产品色度[14],因而采用浓硝酸等脱色剂可以氧化粗苯乙烯中的有色杂质,生成相对分子质量较大的化合物,再通过精馏的方式,可将其从苯乙烯中脱除。对于苯乙炔影响苯乙烯产品色度的研究目前仍未见报道,为考察苯乙炔作用机理,本研究对苯乙烯产品中的微量低聚物进行了结构分析,其中,二聚体、三聚体的GC-MS分析结果分别如图5、图6所示。

图5 苯乙烯中二聚体GC-MS分析结果

图6 苯乙烯中三聚体的GC-MS分析结果

从图5(d)、(e)、(f)可以看出,这3种低聚物结构中苯乙炔参与了苯乙烯的聚合反应,特别是图5(f)聚合物可能为苯乙炔的自聚双烯体。从图6(c)、(d)可以看出,这两种结构的三聚体中,苯乙炔也参与了苯乙烯的聚合反应,生成了双烯体。

由以上分析可以看出,苯乙烯产品中的微量苯乙炔存在着聚合生成二烯烃的可能性,该因素可能是苯乙炔引起苯乙烯产品色度偏高的原因,具体还需要进一步研究证实。

4 结 论

通过考察北方华锦苯乙烯抽提装置的运行情况,分析了影响苯乙炔选择性加氢的影响因素。得出如下结论:

(1)随着氢油比[n(H2)/n(PA)]增加,苯乙烯损失率先降低后增加。当n(H2)/n(PA) 小于7.0时,苯乙烯聚合反应是造成苯乙烯损失的主要原因;当n(H2)/n(PA) 大于7.0后,苯乙烯过度加氢反应是造成苯乙烯损失的主要原因。因此,在保证苯乙炔加氢效果的前提下需选择合适的氢油比,降低苯乙烯损失率。

(2)增大循环量会降低空速,使苯乙烯损失率下降;但循环量过大会导致苯乙炔加氢不完全。

(3)苯乙烯产品中苯乙炔含量过高会增加产品色度,S-305、S-406样品中苯乙炔含量比S-201样品更能反应苯乙炔的加氢效果。当S-406样品中苯乙炔质量分数超过100 μg/g 时,产品色度大于10。因此,要根据S-305或S-406样品的检测结果及时调整加氢工段工艺操作参数。

(4)苯乙烯产品中微量的苯乙炔参与了苯乙烯的聚合反应或发生自聚反应,生成了二烯烃。这可能是苯乙炔引起苯乙烯产品色度偏高的原因所在。