甲醇制烯烃工业装置水洗水系统问题分析及解决方案

2023-08-10刘生海郭晓峰张君兰

王 晶,刘生海,齐 欢,高 斌,李 东,郭晓峰,王 旭,张君兰

(陕西延长中煤榆林能源化工股份有限公司,陕西 榆林 718500)

近几年,甲醇制烯烃(MTO)技术[1]在我国蓬勃发展,其中DMTO工艺在实际工业化过程中应用最为广泛。MTO工艺是一种以煤基或天然气基合成的甲醇为原料生产低碳烯烃的工艺,实现了由煤炭生产基本有机化工原料的工艺路线,使我国在一定程度上解决了受制于石油资源缺乏的问题,对我国煤化工行业的发展有着重大的影响[2]。

MTO装置水系统堵塞属于行业内难题[3-5],水洗水系统作为MTO装置水系统的重要组成部分,因反应系统催化剂细粉跑损、反应机理特性[6]等,导致微细催化剂颗粒和油蜡状物质等污垢物质在水系统设备、管线内附着沉积[7-8],致使换热设备换热效率下降、水洗塔压降增大、需频繁冲塔等一系列问题,对装置长周期稳定运行造成影响。

本研究结合实际生产情况,分析水洗水系统堵塞的原因以及危害,提出技术改造方案和操作措施,以便更好地保障水洗水系统的安全、平稳和长周期运行。

1 MTO装置水洗水系统工艺流程

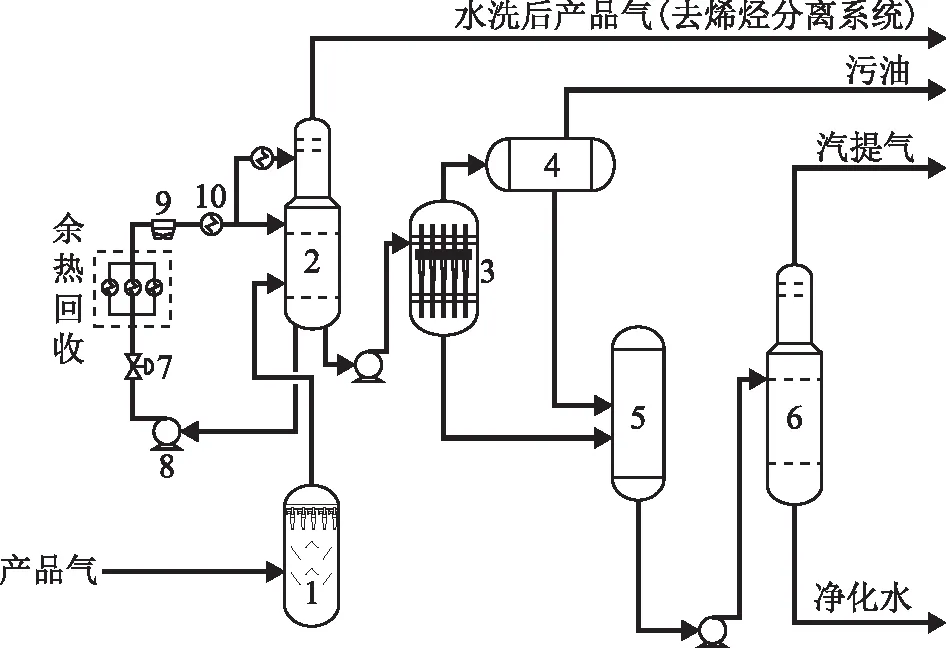

MTO装置水洗水系统设备主要包括急冷塔、水洗塔和污水汽提塔。水洗塔作为其中的重要组成部分,主要作用是降低反应气的温度,并将其中的水冷凝出来,同时进一步洗涤并去除反应气中夹带的微细催化剂颗粒和脱除水洗水系统中的油蜡状物质。MTO装置水洗水系统工艺流程见图1。

图1 MTO装置水洗水系统工艺流程1—急冷塔; 2—水洗塔; 3—旋流除油器; 4—沉降罐; 5—缓冲罐; 6—汽提塔; 7—截止阀; 8—离心泵; 9—水洗水空气冷却器; 10—水洗水换热器

产品气从急冷塔塔顶经过旋流分离器除液后温度约为109 ℃,进入水洗塔底部,水洗塔塔底设有隔油槽,塔内设有18层塔盘。产品气从下向上经过水洗塔,通过与水洗水接触换热降低自身温度、冷凝水分、洗涤残余杂质,温度降至35~45 ℃后送至下游烯烃分离系统的产品气压缩机。温度约为100 ℃的水洗塔塔底水洗水,经水洗塔塔底泵抽出送至丙烯精馏塔塔底再沸器,作为低温热源,换热后经过水洗水空气冷却器和水洗水换热器,温度降至55 ℃左右后分为两部分,一部分进入水洗塔中部,另一部分在水洗水冷却器中继续冷却至37 ℃左右后进入水洗塔上部第一层塔盘。隔油槽内含油水洗水则由水洗塔塔底含油水泵抽出送至水洗水旋流除油器进行油水初步分离,旋液除油器排出的富含轻油的水洗水送往水洗水沉降罐进一步除油,分离出的少量杂油由汽油泵抽出送至废液罐,除油后的水洗水经过换热后送至污水汽提塔处理。

2 水洗水系统存在的问题及原因分析

2.1 存在的问题

甲醇原料在流化床反应器中反应,产品气经多级旋风分离器去除催化剂颗粒后送至急冷塔洗涤降温。催化剂细粉进入急冷水中,少量微细催化剂颗粒随反应气进入水洗塔。同时,MTO反应会产生部分芳烃类副产物[9](主要为多甲基苯),由于急冷水系统运行时温度较高,这些副产物大部分熔/沸点较高,不会在急冷水系统中凝固,于是随产品气进入水洗塔中洗涤降温。水洗水系统存在低温段,多甲基苯易在水洗水系统中冷凝形成油蜡状物质,易引起冷换设备换热效率下降和水洗塔塔盘堵塞等问题。

2.1.1 水洗水系统冷换设备换热效率下降

随着水洗水系统运行时间的增加和负荷的增大,冷凝并附着在换热器管壁上的污垢越来越多,水洗水空气冷却器和换热器换热效率出现明显下降,需定期拆卸换热器管道进行清洗。换热器换热效率降低还会导致水洗水返塔温度升高和水洗塔压降增大,尤其在炎热的夏天影响更大,进而导致水洗塔塔顶反应气温度升高,造成压缩机一段温度升高、压差波动、吸入罐液位上涨甚至会触发液位高高联锁。因而不得不采取措施降低压缩机温度使其正常运行,既增加了装置的能耗又缩短了装置的运行周期。

2.1.2 水洗塔塔盘堵塞

催化剂细粉和油蜡状物质累积附着在水洗塔塔盘上,当出现塔盘堵塞现象后,水洗塔中下部压差会出现频繁的波动情况,并且压差均值呈现不断上升的状态,返塔水洗水不能及时回落,水洗塔液位会大幅降低,从而引起水洗塔油相侧泵抽空的现象。

2.2 问题分析

MTO装置水洗水系统在实际运行过程中出现的冷却换热设备(冷换设备)换热效率低、水洗塔塔盘堵塞等问题的根本原因在于催化剂细粉和蜡状物质的聚集。下面对这些成分的来源进行分析。

2.2.1 微细催化剂颗粒

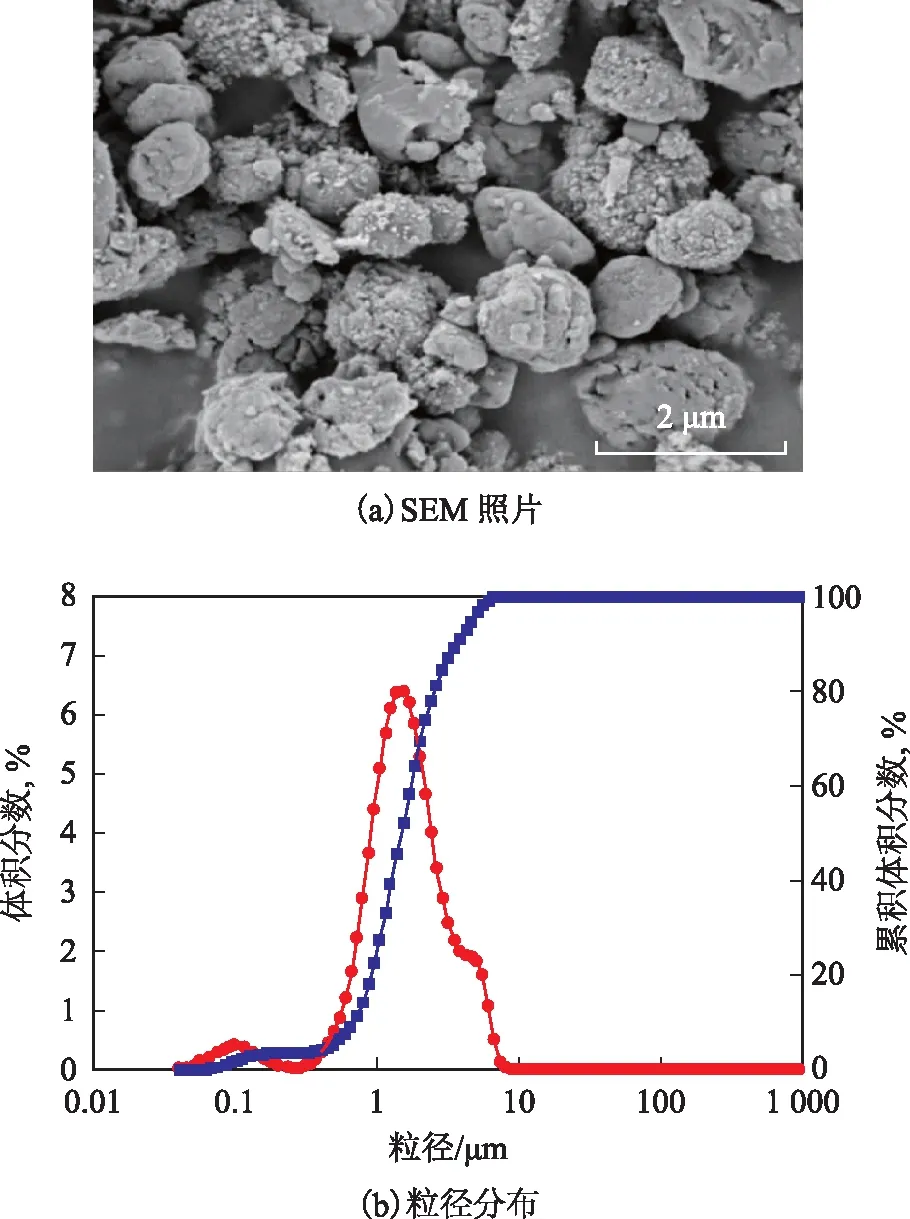

水洗水系统中的微细催化剂颗粒是由产品气夹带而来的。催化剂颗粒在流化床反应器中与甲醇原料接触以及催化剂颗粒自身之间的相互摩擦,再加上催化剂颗粒在运动过程中与反应器和再生器内壁接触都会导致催化剂颗粒产生磨损变成细粉。催化剂细粉的扫描电镜照片及粒径分布如图2所示。由图2可知,水洗水系统中的微细催化剂颗粒粒径主要在0.1~3.0 μm范围内。部分粒径较小的催化剂细粉会随产品气经急冷塔洗涤后进入急冷水系统中,急冷水系统中旋液分离器虽然能分离出大部分催化剂细粉,但粒径小于1.5 μm的催化剂细粉难以被分离,不断累积在急冷水系统中,部分随产品气进入水洗水系统中。由于大部分水洗水在水洗塔塔底由离心泵抽出后未经处理继续循环至水洗塔中,催化剂细粉在水洗塔中累积,经过长时间的运行,在空气冷却器管壁、换热器器壁和水洗塔塔盘等处聚集,引起堵塞,影响水洗水系统的正常运行。

●—体积分数; ■—累积体积分数图2 催化剂细粉的电镜扫描照片及粒径分布

2.2.2 油蜡状物质

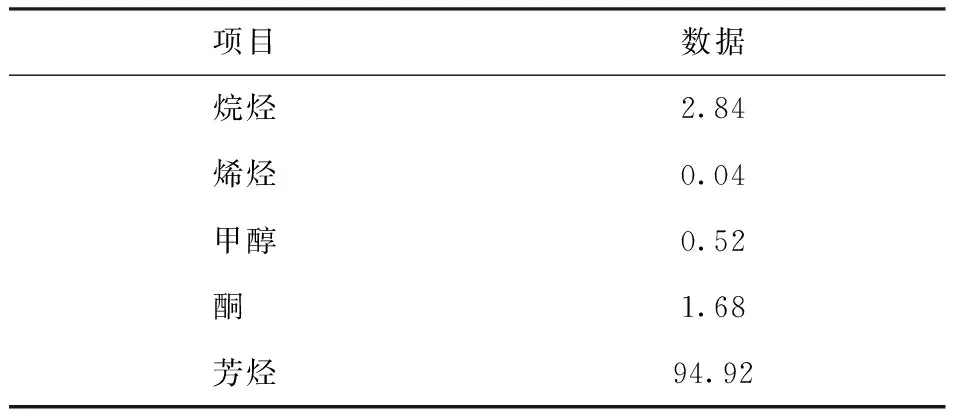

MTO装置水洗水系统中的油蜡状物质主要来自MTO副反应生成的微量芳烃,将这些物质经固相微萃取后进行气相色谱分析,结果见表1。从表1可以看出,这些油蜡状物质主要成分为多甲基苯。多甲基苯的物化性质如表2所示。一般情况下,多甲基苯不能通过催化剂分子筛的孔道,但在循环流化床中含有大量破损的催化剂颗粒,多甲基苯会从孔道中逃逸进入到反应产物中。少量副产物和这种重组分随产品气先进入到急冷塔中,随后进入水洗塔中。由于水洗塔的顶部温度为35~45 ℃,中部温度正常为50~55 ℃,在此温度范围内高熔点的蜡状物质会发生凝固,附着在空气冷却器管壁、换热器器壁和水洗塔塔盘上,造成堵塞并导致冷换设备换热效率下降。

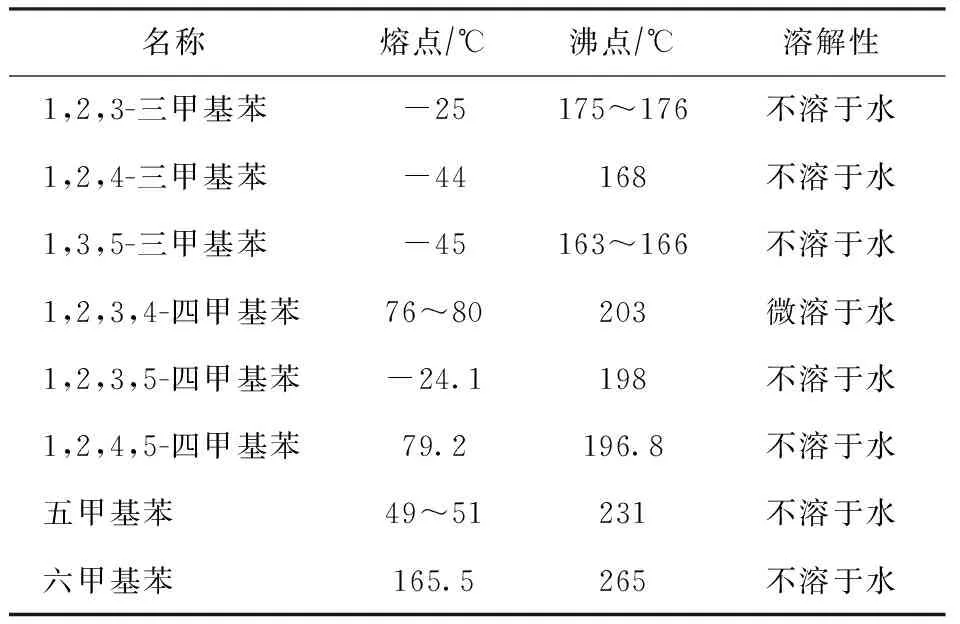

表1 水洗水系统中油蜡状物质的组成 w,%

表2 多甲基苯的物化性质

2.2.3 换热器流程

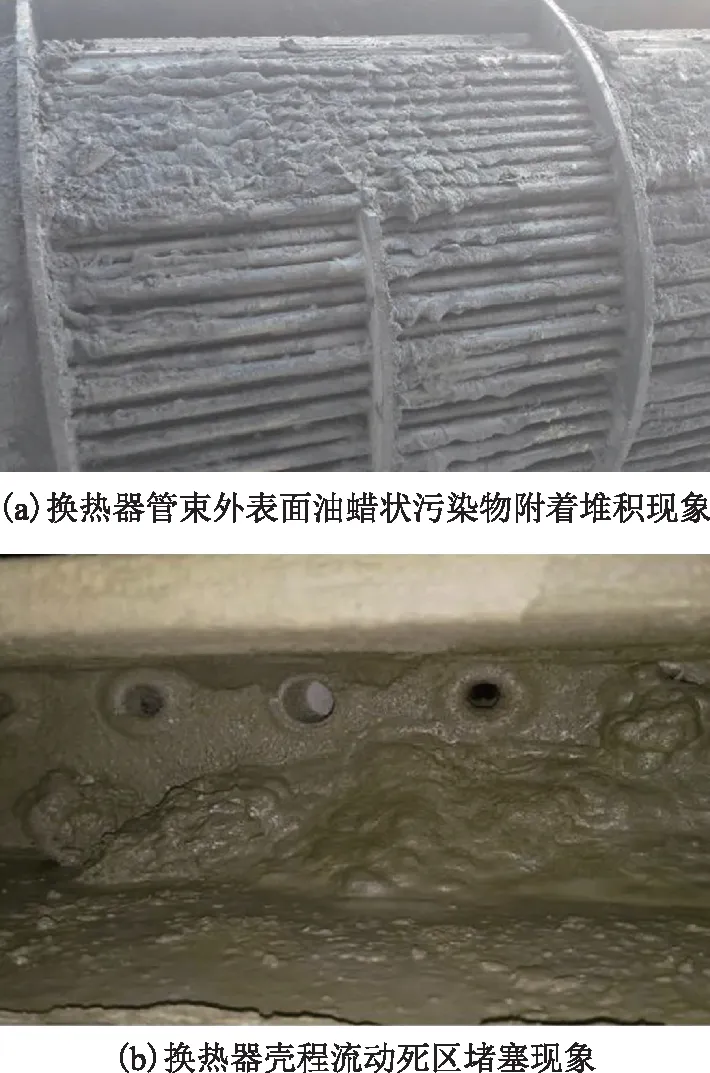

MTO装置水洗水系统中的换热器一般为列管式换热器,为了加强换热效果,最大限度回收水洗水余热,一般待加热物料走管程,水洗水则走壳程。油蜡状物质中熔点较高的组分易在换热器管束外表面和壳程低温区域发生凝固,长周期运行下致使换热器管束壁面污染物附着堆积和壳程流动死区结垢(如图4所示),降低换热效果和流体通量,且由于换热器壳程难以清理,甚至导致装置被迫停车。

图4 换热器堵塞现状

3 解决方案

为了解决上述问题,设计单位及研究机构开发了多种解决方案,现分述如下。

3.1 减少产品气中催化剂细粉和油蜡状物质夹带

3.1.1 在急冷塔塔顶增设分离装置

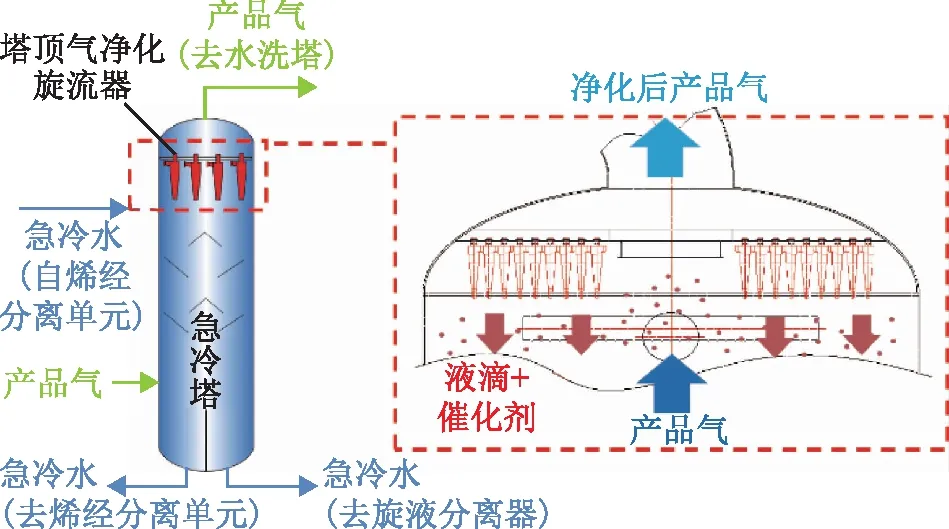

某研究单位开发了在急冷塔塔顶增设旋流分离器的技术,捕集微细催化剂颗粒,达到降低水洗水固含率的目的,增设分离装置及运行效果如图5所示。产品气经过分离装置后,催化剂细粉等杂质被截留,净化后的产品气自急冷塔顶部进入水洗塔。

图5 急冷塔塔顶增设分离装置及其运行示意

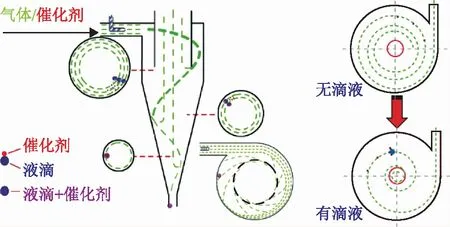

气液旋流分离器的具体工作原理如图6所示。夹带杂质的产品气从切向入口进入旋流分离器,在旋流分离器内高速旋转,产生离心力场。由于杂质与产品气密度接近,不加入液滴时杂质会随同产品气直接从溢流口流出,通过加入液滴并调控旋流场中颗粒的离心加速度,使得微细颗粒在液滴上粘附,增大气固密度差,使得密度大的液滴从底流口排出,产品气从溢流口排出,增强对催化剂细粉等杂质的截留效果,改善水洗水的品质。

图6 气液旋流分离器的工作原理

3.1.2 采用碳化硅陶瓷膜过滤装置

碳化硅陶瓷膜用于处理MTO装置含油气体有其明显的优点。首先产品气在急冷塔中的温度为110 ℃左右,碳化硅陶瓷膜的机械强度高,具有良好的耐高温性能;其次碳化硅材料具有亲水憎油的特性,能有效拦截有机油蜡状物质,过滤效果较好;最后碳化硅陶瓷膜具有良好的化学稳定性,不像有机膜等其他材料膜那样吸附油蜡状物质后易污染,而且能用强氧化还原剂来清洗再生。

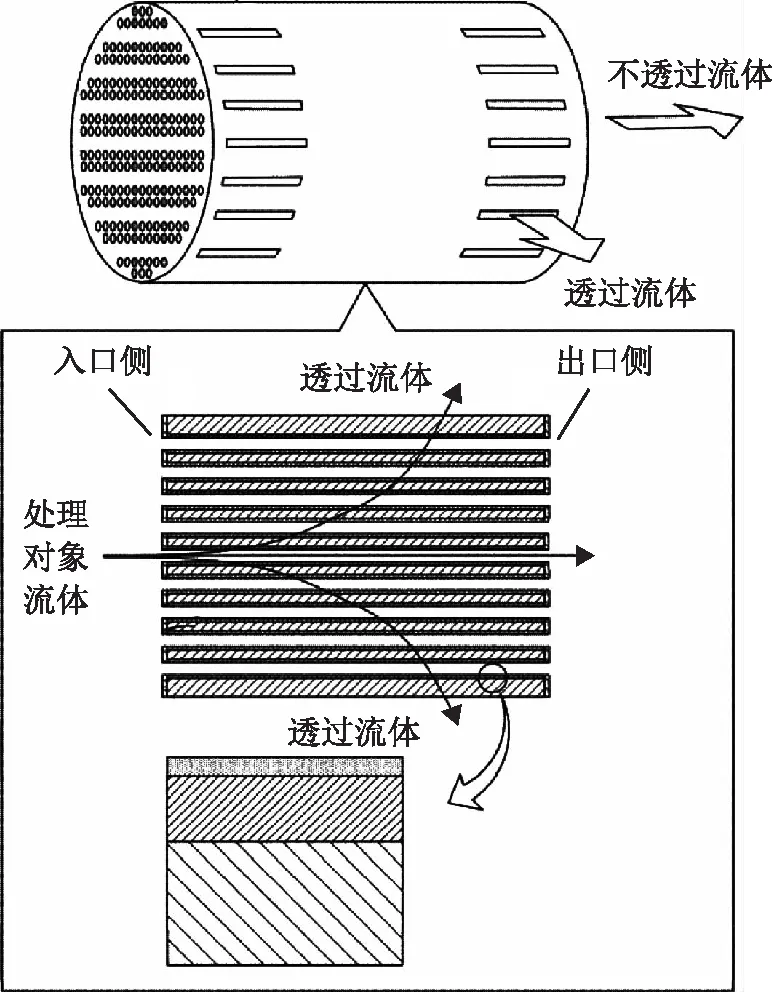

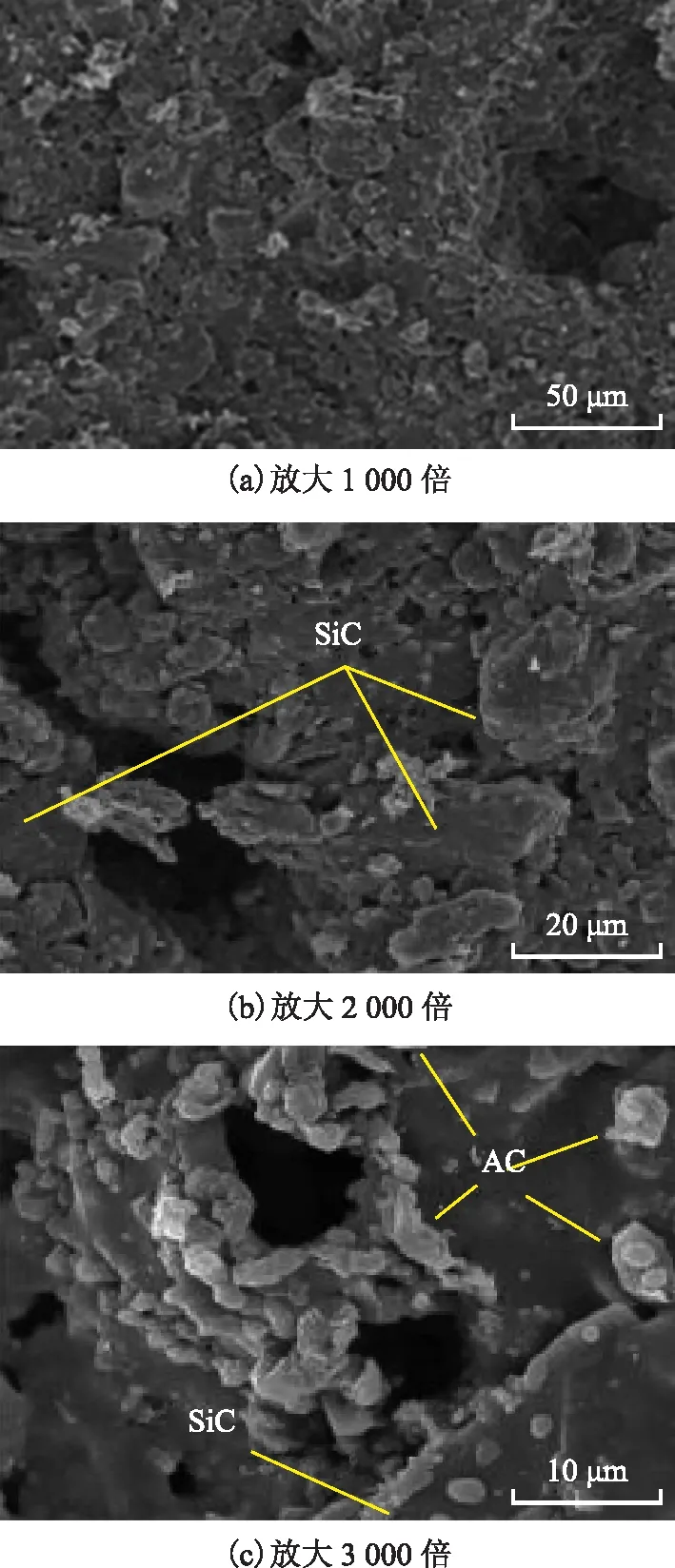

碳化硅陶瓷膜是一种具有选择透过性的多孔材料,具体的过滤原理为渗透过滤,利用流体之间的压力差、电位差、浓度差等作为推动力[10],实现两相分离的目的。当产品气流经多孔碳化硅时,粒径大于碳化硅孔径的催化剂细粉被截留在碳化硅表面,粒径小于碳化硅孔径的催化剂细粉由于惯性和布朗运动的作用离开流线与孔壁接触被截留在孔道中。该过滤过程原理示意如图7所示。碳化硅陶瓷膜表面SEM照片见图8。碳水硅陶瓷膜实物照片见图9。由于气体的布朗运动更加剧烈,加上多孔碳化硅的孔道较多且迂回曲折,与其自身孔径相比,碳化硅的过滤精度非常高。所以,碳化硅陶瓷膜在处理含油产品气时能具有较高的除油率和膜通量,同时还能通过反冲洗实现膜再生。目前,多孔碳化硅陶瓷膜分离技术的应用研究仍处于初期阶段,尚未大范围推广,但在油水分离、水质净化以及气体除尘等方面都有广泛的小试及中试研究和技术积累,并已应用于Shell公司煤气化工艺中的飞灰过滤装置、船舶的脱硫废水处理系统、饮用水超滤系统和烟气处理系统中。多孔碳化硅陶瓷膜作为过滤装置或分离装置的核心部件,显示出广阔的应用前景。

图7 碳化硅陶瓷膜过滤原理

图8 碳化硅陶瓷膜表面SEM照片

图9 碳化硅陶瓷膜实物

3.2 注入表面改性剂

无机表面改性剂ZSMA是专门针对MTO水洗塔污垢研制的专用清洗剂,对MTO水洗水系统中因多种原因形成的污垢具有良好的分散作用,同时还可以阻止水洗水中各种悬浮物、重油组分、煤焦的凝聚附着而形成的结垢,可显著降低水洗塔压差,有效延长装置的运行周期。作用机理如下:

(1)表面电荷。在工况条件下电荷密度高的ZSMA对污垢颗粒进行选择性吸附,使污垢表面带电,实现颗粒间的静电相互排斥,达到避免污垢颗粒间的聚焦和分散的目的。与此同时,ZSMA对MTO装置金属表面实现电荷修饰,使得改性后的金属表面电荷与污垢颗粒表面电荷同性相斥,从而实现污垢颗粒从装置表面,如水洗塔塔盘、换热器管壁表面的脱落,防止进一步黏接。鉴于ZSMA相对分子质量较低,粒径在2~20 nm之间,可以有效渗透至较大粒径(2~20 μm)的污垢颗粒中,实现快速的污垢改性和分散。

(2)表面能。在MTO水洗水系统的工况条件下,ZAFA可以实现污垢颗粒表面能的显著降低,使其与装置金属表面的亲和力降低,实现污垢颗粒从金属器壁表面的剥离和脱离。

3.3 换热器操作调节

设计单位变更换热流程,将易结垢的水洗水走管程,同时在保证合理的压降和不造成腐蚀的前提下提高水洗水流速,有助于减少污垢。

3.4 注入二甲苯并采用高压水机械清洗

由于水洗水中油蜡状物质主要为五甲基苯和六甲基苯,根据其化学性质,分别采用阻垢分散剂、二甲苯和柴油作为萃取剂进行溶解性试验[11]。根据试验结果,二甲苯对水洗塔油蜡状物质的萃取效果比阻垢分散剂和柴油更好。采用二甲苯作为萃取剂时,蜡状物在室温下几乎不溶解,加热到65 ℃后开始部分溶解,加热到73 ℃后全部溶解。正常情况下,水洗塔的中部温度在70 ℃以上,此时二甲苯的萃取效果较好。

在MTO装置运行过程中,先将二甲苯沿上返塔线注入水洗塔中进行清洗,运行一段时间后,水洗塔中下部压差显著降低,说明清洗效果明显。当注入二甲苯时水洗塔压降没有明显下降时,说明水洗塔下部的塔盘堵塞比较严重。在下部塔盘预留口处注入高压水进行机械清洗,达到减小压降的目的。将二甲苯注入冷换设备的水洗水侧入口进行洗涤,换热效果明显改善,水洗水的温度能控制在正常范围内。这种注入二甲苯结合高压水机械清洗的方法取得了良好的运行效果,在很大程度上解决了水洗水的堵塞问题,已在MTO装置中推广应用。

4 结 论

对MTO工业装置水洗水系统实际运行过程中遇到的冷换设备换热效率下降、水洗塔塔盘堵塞致使压降增大等问题进行分析,并提出几种有效可行的解决方案。

(1)水洗水系统运行问题产生的原因是水洗水中的微细催化剂颗粒、油蜡状物质等污垢在水系统设备、管线内附着沉积。微细催化剂颗粒主要是由于催化剂跑损且旋风分离器精度不够而进入到水洗水系统中,油蜡状物质来源自MTO副反应,其主要成分为五甲基苯和六甲基苯。

(2)在急冷塔塔顶增设旋流分离器能有效捕集产品气中的微细催化剂颗粒,采用碳化硅陶瓷膜过滤装置能更好地截留产品气中的油蜡状物质,使产品气进入水洗塔时夹带的杂质含量下降,达到改善水洗水的目的。

(3)ZSMA对MTO装置水洗水系统中的污垢具有良好的分散作用,同时可以阻止水洗水中各种杂质形成结垢,可显著降低水洗塔压降;改变换热器流程,令易结垢的水洗水走管程,同时增设旋流除油器,可延长换热器使用寿命,提高经济效益;向水洗塔及水洗水换热设备中注入二甲苯可以有效溶解水洗水系统中的油蜡状物质,同时辅以高压水机械清洗水洗塔底部的塔盘,可以有效去除塔盘上的微细催化剂颗粒,使水洗塔甲醇进料负荷和压差降至标准范围内。