自粘型聚硼硅氧烷复合材料性能

2023-08-10商旭静薛志博沈尔明滕佰秋朱崇伟

商旭静,薛志博,沈尔明,王 刚,滕佰秋,朱崇伟

(沈阳发动机研究所 制造工程技术研究室,沈阳 110015)

随着航空装备的高速发展,对硅橡胶复合材料的功能性提出更高的要求,如耐高温特性、自修复性、粘接性、电磁屏蔽性和阻尼性,传统的硅橡胶材料难以满足材料的使用需求,在硅橡胶分子主链上引入特定的杂原子能赋予材料更多的功能性。聚硼硅氧烷(PBS)是聚二甲基硅氧烷(PDMS)衍生物,是由硼元素(B)取代硅氧烷聚合物的Si—O—Si 分子链上一个或多个Si 后形成的杂链有机硅聚合物。同PDMS 相比,由于B 具有缺电子结构,能与分子链结构上的氧原子(O)形成Si—O∶B 结构,使其具有动态黏弹性、自修复、阻尼、耐高温等特性[1-3],属于超分子弹性体材料。基于内部动态B∶O 配位键的存在,PBS 具有剪切增稠特性,通过链段结构设计,引入不同的功能填料,可制备成粘接材料、耐热材料、自修复材料、阻燃材料,应用于防护领域[4-7]。

PBS 主要由端羟基硅氧烷、氯基硅氧烷、烷氧基硅氧烷等与含硼化合物反应来合成,通过缩合反应,脱去小分子(H2O、醇、HCl)[8-9]。Liu 等[10]以聚二甲基硅氧烷(PDMS)和硼酸(BA)按照质量比10∶1 混合,在200 ℃下制备了PBS,并研究了PBS的反应机理,在高温条件下,PDMS 链被剪切时,新的链末端由硼酸形成的极性氢键部分所替代,由于端基的氢键作用,PBS 动态模量高于PDMS。Li 等[11]采用二氯硅烷与硼酸钠制备了PBS,研究了PBS 的非键络合作用,当硼原子含量增加到一定程度时,添加更多的硼不再增加Si—O—B 键的数目而是优先形成了B—OH 和B—O—B 键,且体系内B 含量越高,与O 形成的物理交联点越多,络合作用越强,弹性模量越大,Tang 等[12]选用不同分子量的PDMS-OH 与BA 在120 ℃下合成出PBS,发现随着前驱体PDMS 分子量的增加,PBS 的弹性模量先降低后增加。

基于PBS 的诸多特性,Wu 等[13]采用PDMSOH 与BA 在室温下反应合成出PBS,引入碳纳米管,制备出具有良好导电性和自修复性PBS 复合材料。Qu 等[14]采用BA 与PDMS-OH 制备了PBS,再将PBS 与PDMS-NH2和MDI 共混制备出导电型自修复PBS 复合材料。Tang 等[15]采用PBS 与PDMS 共混,通过硅氢加成反应,引入银纳米线做填充,制备了具有双层网络结构的导电PBS 复合材料。Zhao 等[16]采用PDMS-OH 和BA 制备了PBS,将PBS 与VMQ 共混,制备的PBS 复合材料具有宽温域阻尼特性。由于PBS 的性能受制备的前驱体材料性能影响[17],现有的PBS 复合材料的制备原料多为小分子或低聚物,采用这种方法制备的PBS 复合材料具有良好的自修复性能,但材料的力学性能低,使用场景受限。

目前,采用非端羟基结构的硅氧烷聚合物制备PBS 的研究较少,本工作采用高分子量的聚甲基乙烯基硅氧烷(VMQ)与BA 为原料,通过高温缩合法制备PBS,通过红外反射光谱研究反应前后的链结构变化;再将制备的PBS 与气相法白炭黑共混,采用过氧化物热硫化的方式[18],制备出PBS 复合材料。通过动态力学分析仪研究聚硼硅氧烷复合材料中B∶O 配位键对体系黏弹性影响,通过万能材料试验机测定PBS 复合材料的力学性能。

1 实验材料及方法

1.1 主要原材料

聚甲基乙烯基硅氧烷(VMQ),型号110-2,分子量40~80 万,东爵有机硅(南京)有限公司;硼酸(BA),分析纯,阿拉丁生化科技股份有限公司;气相法白炭黑,XHG-200,浙江新安集团开化合成材料有限公司;2,4-二氯过氧化苯甲酰,糊膏状,购于沈阳金帝贸易有限公司;羟基硅油,羟基含量≥8%,购于沈阳金帝贸易有限公司。

1.2 试样制备

1.2.1 聚硼硅氧烷复合材料(PBS 复合材料)制备过程

(1)胶料采用密炼机进行混炼。依次将生胶、BA 加入至密炼机,在70 ℃下,转速为50 r/mim,混炼20 min,取出胶料;

(2)将胶料在(170±5)℃温度下恒温反应2 h,冷却至室温后得到黏稠状聚硼硅氧烷;

(3)将聚硼硅氧烷、白炭黑、羟基硅油依次加入密炼机,高温150 ℃混炼1 h,冷却至室温;

(4)用开炼机进行加硫,将混炼胶包辊,加入过氧化物,混炼均匀后,薄通出片;

(5)混炼胶采用1 段硫化,硫化条件为150 ℃×5 min×8 MPa,得到PBS 复合材料。

1.2.2 硅橡胶复合材料(VMQ 复合材料)制备过程

(1)将聚甲基乙烯基硅氧烷、白炭黑、羟基硅油依次加入密炼机,填料比例与PBS 复合材料相同,高温150 ℃混炼1 h,冷却至室温;

(2)用开炼机进行加硫,将混炼胶包辊,加入过氧化物,混炼均匀后,薄通出片;

(3)混炼胶采用1 段硫化,硫化条件为150 ℃×5 min×8 MPa,得到VMQ 复合材料。

1.3 测试与表征

1.3.1 红外光谱测试

采用INVENIO-R 型傅里叶变换红外光谱仪(FT-IR-ATR)对样品结构进行测试,波数范围4000~400 cm−1,分辨率为4 cm−1,扫描次数128 次。

1.3.2 动态力学性能测试

采用DMA Q800 系列动态力学热分析仪研究样品的动态力学性能,测试温度范围为−100~80 ℃,扫描频率为1 Hz,升温速率为3 ℃/min,所有样品均处于N2氛围下进行测试。

1.3.3 力学性能测试

采用Instron 5982 型万能材料试验机测试样品力学性能,拉伸强度与断裂伸长率测试方法参考GB/T 528—2009,拉伸速率为500 mm/min;表面自粘性测试方法参考GB/T 532—2009,测试样品粘接面剥离力和剥离强度,样品宽度25 mm,拉伸速率为500 mm/min。

1.3.4 热稳定性测试

采用Mettler-Toledo TGA/SDTA 851 热平衡仪器进行分析,取样品8~10 mg 左右,在N2条件下,从室温升到800 ℃,升温速率为10 ℃/min。

2 结果与讨论

2.1 聚硼硅氧烷结构分析

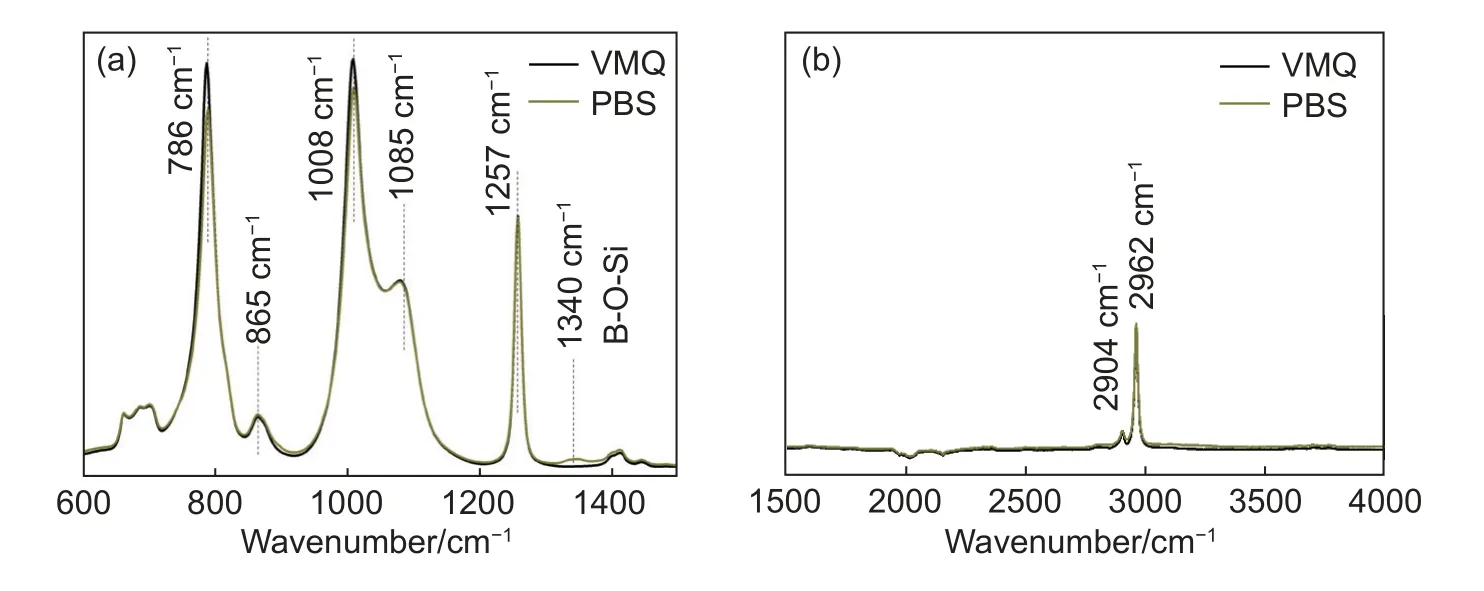

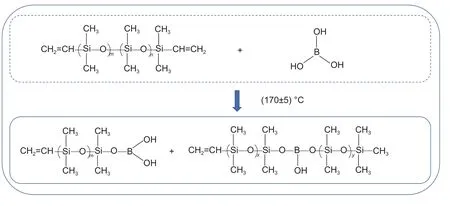

图1 是VMQ 生胶与合成的聚硼硅氧烷(PBS)的红外光谱图。786 cm−1处吸收峰位为Si—CH3的伸缩振动,1008~1085 cm−1处吸收峰为Si—O—Si 的骨架的伸缩振动,1257cm−1处的吸收峰位对应Si—C 的弯曲振动,1340cm−1处为B—O—Si 的吸收峰,由于VMQ 在该处无吸收峰,对比文献结果,确定该处为聚硼硅氧烷的特征峰。结果表明,B 已经成功地接枝到VMQ 分子链段上。其反应机理(图2)是BA 可在高温下与聚硅氧烷分子链反应,使其分子链发生断裂,形成—B—O—Si 结构[8,13]。

图1 PBS 与VMQ 的红外反射光谱(a)600~1500 cm−1 波段;(b)1500~4000 cm−1 波段Fig.1 FTIR spectra of PBS and VMQ(a)600-1500 cm−1 band;(b)1500-4000 cm−1 band

图2 PBS 合成反应机理示意图Fig.2 Mechanism diagrams of PBS synthesis reaction

2.2 聚硼硅氧烷复合材料动态力学性能分析

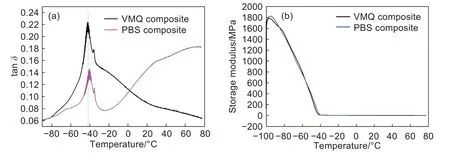

图3 是PBS 复合材料与VMQ 复合材料的动态力学性能。如图3(a)所示,在整个测试温度区间,VMQ 复合材料的tanδ呈现出尖峰,且随着温度的升高,逐渐降低;而PBS 复合材料则展现出不同的动态力学行为,PBS 复合材料的损耗因子随着温度的升高而升高,在80 ℃高温下PBS 复合材料的tanδ为0.18,VMQ 复合材料为0.06,这是因为VMQ 复合材料内部主要为Si—O—Si 链段间的化学交联,而PBS 复合材料内部同时存在Si—O—Si 链段形成的化学交联和Si—O—B 链段形成的物理交联,这种物理交联结构与体系内部化学交联结构相互穿插,临近链段上的B 会与O 形成B∶O 配位键,当PBS 复合材料受到外力作用时,分子的相对运动以及Si—O—B 动态键不断断裂和重建将有助于增加能量消耗[16]。在低温环境下,PBS 复合材料的储能模量略高于VMQ 复合材料,这是因为含硼结构的引入虽然影响了链段的规整性,但体系内部同时存在物理交联与化学交联,内部交联点更多,随着温度升高,两种材料的趋势一致,表现为储能模量降低,体系的柔韧性增加。

图3 VMQ 复合材料与PBS 复合材料的动态力学性能(a)损耗因子vs.温度;(b)储能模量vs 温度Fig.3 Dynamic mechanical properties of VMQ composite and polyborosiloxane composite(a)tan δ vs.temperature;(b)storage modulus vs.temperature

2.3 聚硼硅氧烷复合材料力学性能分析

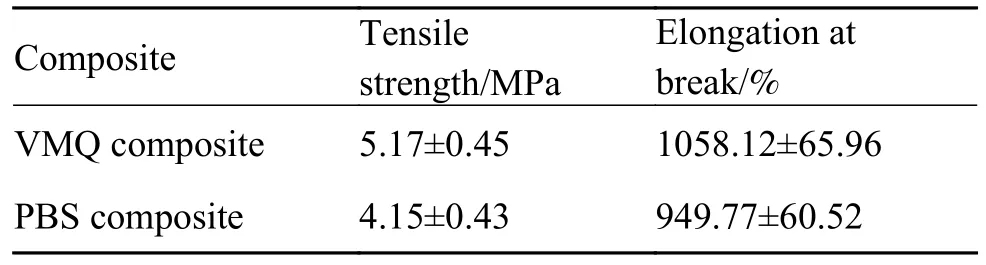

PBS 复合材料的应力应变曲线如图4 所示,具体的力学性能参数列于表1。文献中采用的低分子量羟基硅油合成的PBS,拉伸强度一般小于1 MPa,力学性能较弱[19]。从图4 可以看出,采用含有端乙烯基的前驱体制备PBS,并引入气相法白炭黑进行热硫化处理,能显著提高PBS 复合材料的力学性能,制备的PBS 复合材料拉伸强度为4.15 MPa,断裂伸长率为949.77 %。虽然同等白炭黑含量下,PBS 复合材料的力学性能弱于VMQ 复合材料,但本工作制备的PBS 复合材料仍具有良好的力学性能。

表1 PBS 复合材料与VMQ 复合材料力学性能参数Table 1 Mechanical properties of PBS composite and VMQ composite

2.4 聚硼硅氧烷复合材料热稳定性分析

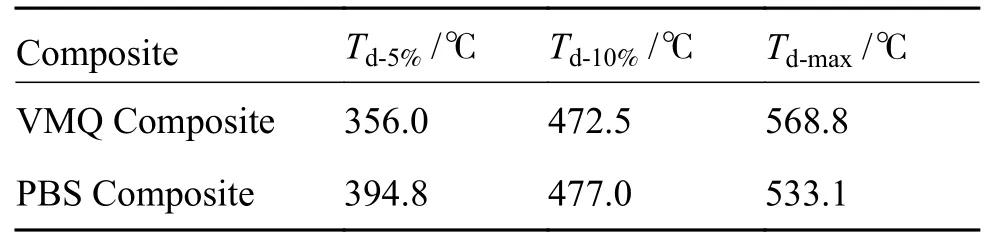

图5 为两种复合材料在N2氛围下的热分解曲线,两种复合材料的热分解参数列于表2。PBS复合材料初始分解温度与VMQ 复合材料无明显区别,当质量损失到达5 %时,PBS 复合材料的热分解温度比VMQ 复合材料高出38.8 ℃,造成这种现象的原因是因为PBS 分子主链引入B,形成的B—O 键(537.6 kJ/mol)的键能要高于Si—O 键(451 kJ/mol)的键能[20-21],与VMQ 体系相比,内部形成了耐热性更好的Si—O—B 键,B 还具有稳定自由基的作用,使PBS 分子主链更加牢固,在更高的温度下才会发生断裂。

表2 PBS 复合材料与VMQ 复合材料的热分解温度参数Table 2 Thermal decomposition temperature parameters of PBS composite and VMQ composite

图5 在N2 氛围下聚硼硅氧烷复合材料热稳定性(a)TGA 曲线;(b)DTGA 曲线Fig.5 Thermal stability of polyborosiloxane composite in N2(a)TGA curves;(b)DTGA curves

2.5 聚硼硅氧烷复合材料自粘性

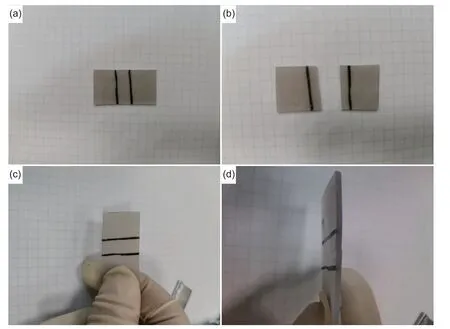

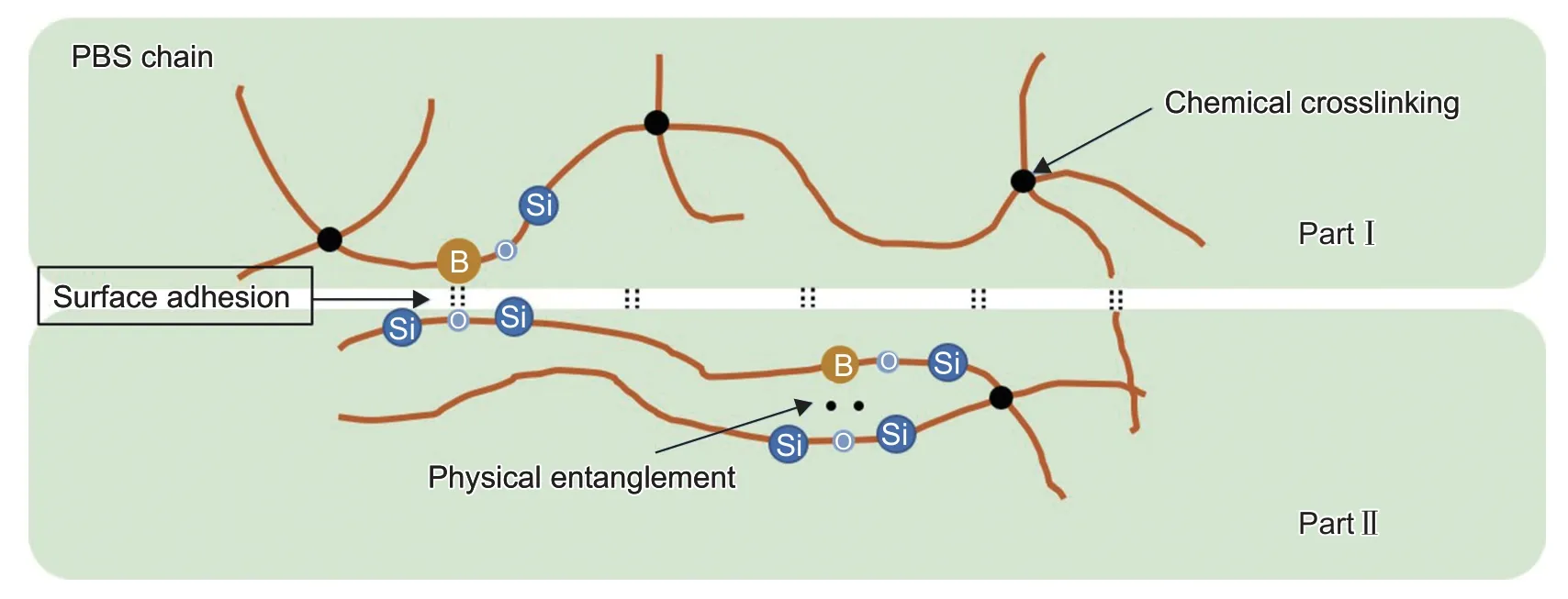

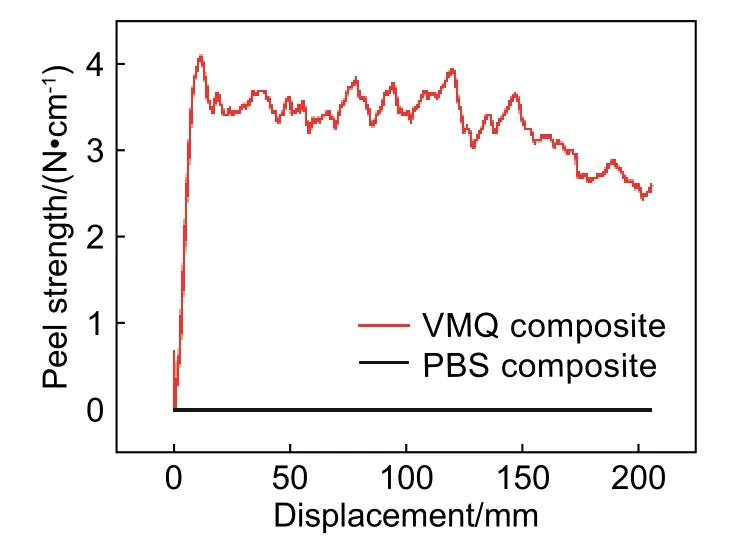

PBS 的自修复性能主要是通过动态键的重新缔合,依靠的是体系的物理交联。图6 为PBS 复合材料的自粘性过程。图7 为材料自修复示意图。基于分子链上的B∶O 配位键作用,分切后的试样,在断口处重新贴合后仍能粘接在一起,具有一定的自修复性,但由于制备的PBS 复合材料内部同时存在化学交联结构与物理交联结构,切口处的化学交联结构无法恢复,因此,只能完成物理交联的恢复,宏观表现为自粘性,但自修复后力学性能减弱。图8 为试样表面的粘接力大小与距离关系。由图8 看出,VMQ 复合材料表面不具备自粘性,剥离力为0 N,而PBS 复合材料的表面自粘后的剥离力最高可达10 N,自粘后的剥离强度为4 N/cm。实验结果表明,经过白炭黑补强和硫化处理后,PBS 复合材料仍具有超分子材料的特性。基于这种自粘与自修复特性,结合热稳定性测试结果,PBS 复合材料可制成自修复耐高温透光膜,也可以与碳纳米管、纳米Ag 粉、镀银玻璃空心微珠等功能填料复合,制备出自修复屏蔽膜,用于5G 信号发生器的电磁屏蔽防护。

图6 PBS 复合材料自粘接过程(a)原样;(b)切断处理;(c)分切后断面重新贴合;(d)自粘后试样Fig.6 Self-adhesive process of PBS composite(a)initial sample;(b)cut processing;(c)re-pasted section after slitting;(d)self-adhesive sample

图7 PBS 复合材料自修复示意图Fig.7 Self-healing mechanism of PBS composite

图8 PBS 复合材料的表面贴合后的剥离强度Fig.8 Peel strength of PBS composite after surface adhesion

3 结论

(1)选用高分子量的VMQ 与BA 进行高温缩聚,通过结构分析,确认了Si—O—B 结构,制备出聚硼硅氧烷。

(2)制备的PBS 复合材料具有良好的热稳定性,当温度达到394.8 ℃时,PBS 复合材料的质量损失为5%;制备的PBS 复合材料拉伸强度可达4.154 MPa,力学性能良好,同时,PBS 复合材料还具有本征自修复和自粘性能,25 mm 宽试样的贴合后的表面剥离强度达到4 N/cm。

(3)在PDMS 分子主链上引入有机B 杂原子,能够赋予体系良好的自粘性、耐热性,进一步拓宽PDMS 的应用领域。