基于脉冲涡流检测技术的保温层下工艺管道腐蚀缺陷检出率研究

2023-08-09童远涛

童远涛*

(中海石油(中国)有限公司海南分公司)

0 引言

长期服役的工艺管道内容易发生杂质沉积与微生物滋生等问题,进而发生垢下腐蚀或细菌腐蚀导致管道内壁产生缺陷,腐蚀缺陷主要为沟槽、坑蚀导致的局部壁厚减薄和腐蚀。近年来,脉冲涡流扫查检测技术逐渐被应用于石油石化工艺管道腐蚀缺陷检测工作,主要利用脉冲涡流技术产生的瞬变电磁特征对金属管道的体积缺损率的敏感性较强的特点,特别是对于保温层下的工艺管道腐蚀缺陷检测具有较大优势,该技术可以不拆除保温层,直接对工艺管道进行快速检测。

为了进一步明确脉冲涡流检测技术对保温层下工艺管道腐蚀缺陷检出情况,本文设计了相关实验,选取平台工艺管道常用的保温层形式(岩棉保温层厚度为60 mm 及铝皮厚度为0.25 mm ),通过测试对比分析,得出该检测技术在一定保温层下的检出效果。

1 脉冲涡流检测技术

1.1 技术原理

脉冲涡流检测系统由3 个部分组成:激励信号源模块,由激励线圈与磁传感器组成的探头模块和调理采集检测信号模块。

脉冲涡流检测系统的工作原理与具体流程如下:(1)激励信号源负责产生脉冲方波信号,该信号可以任意调节频率和占空比,为了增加脉冲方波信号的带载能力,激励信号源同时负责将脉冲方波信号的功率放大;(2)被激励的脉冲方波信号进入探头模块,探头模块中的激励线圈感生出激励磁场,在磁场的作用下,被测金属试件内部会产生对应的感应电涡流,电涡流在被测金属试件内部流动,产生涡流感应磁场;(3)该涡流感应磁场的测量工作由探头模块中的磁传感器完成,在涡流感应磁场的作用下,磁传感器会输出对应的瞬态电压信号,该瞬态电压信号数据值较小,通常不在信号采集模块的量程范围内,因此需要使用调理电路对其进行数据放大,调理电路同时负责去除瞬态电压信号中的无用直流分量;(4)信号采集模块采集调理电路输出信号并进行存储以便后期进行分析处理。

1.2 技术特点

与超声检测技术相比,脉冲涡流检测技术具有不使用耦合性,无需对保温层进行拆除等优势;与射线检测技术相比,其具有无需使用放射源等优势。脉冲涡流检测技术更加环保,更有利于保护相关工作人员的生命安全。

根据傅立叶变换定理,脉冲方波信号可分解为许多频率不同的谐波分量。因此,在不改变信号频率的条件下,脉冲涡流检测技术可以通过检测信号获得较大面积区域的被测金属试件表面及亚表面信息。同时,脉冲涡流检测获得的检测结果几乎不受线圈移动速度的影响,这个特点使得脉冲涡流检测技术与其他检测技术相比,具有很高的检测效率。

脉冲涡流检测技术所加载的方波信号的衰减速度明显小于常规涡流检测技术加载的正弦信号,因此脉冲涡流检测技术可检测腐蚀深度较大的缺陷,同时可对不同深度腐蚀缺陷进行定量分析;脉冲涡流检测可在短时间内收集大量检测数据信息,信息采集更加简单、便捷。采集到的检测数据既可进行实时分析,也可以进行离线分析,对于提离高度和边缘效应对检测结果带来影响的问题,也可采取补偿措施来避免;在金属管道和设备的在役检测领域,脉冲涡流检测技术检测成本小、安全性好,可在如管道或设备覆盖层下铁磁性管道的腐蚀缺陷检测等传统无损检测技术无法覆盖的领域发挥重要作用。

2 检测设备

2.1 脉冲涡流检测仪

YPEC-II 六频四通道脉冲涡流检测仪是新一代脉冲涡流无损检测设备,可在满足实时性和有效性的前提下,对铁磁性和非铁磁性金属管道的内、外壁缺陷进行检测,如图1 所示。探头提离(提离高度范围较大,随着提离高度增加,检测精度会降低)、趋肤效应、电导率和磁导率不均等均不影响检测结果,尤其对外覆层下的金属管道的缺陷检测效果明显。

图1 YPEC-II型脉冲涡流检测设备及计算机辅件

YPEC-II 六频四通道脉冲涡流检测仪可以采用8个不同频率(1/4、1/2、1、2、4、8 Hz)的脉冲涡流信号来激励传感器。通过电脑控制,YPEC -II 六频四通道脉冲涡流检测仪可根据受检工件的壁厚、外覆层厚度的变化来激发线圈频率的调整,可利用倍频器形成倍频并加载具有一定占空比的激励信号。因此,该脉冲涡流检测仪可根据需求产生对应的激励方波。根据实际检测的需求在1/4、1/2、1、2、4、8 Hz 共计6 种频率中选择2 个不同频率,利用功率放大器放大后送达检测探头的激励线圈,使用不同检测线圈获得不同的脉冲涡流信号。

2.2 脉冲涡流传感器(探头)

脉冲涡流传感器(探头)为偏平式线圈布设,型号为n1/n2/I1/I2/C1/M1,该探头为双通道探头及可探伤和取相对壁厚值。传感器参数如下:20 mm 的线圈频率为 1/2~8 Hz;50mm 的线圈频率为 1/2~1 Hz。耐高温外护工装50/ 100 mm,外形圆形或方形,依据不同工件的形状可订制探头。

2.3 电脑及数据采集和分析软件

检验调试使用的电脑性能应满足检验需求,并安装有脉冲涡流信号采集、分析和管理软件(YPEC-II脉冲涡流分析软件) 。

2.4 数据储存和存储介质

U 盘及电脑自带的存储介质或对于临时记录及数据储存的最终介质。

2.5 标准试块测试

标准测试样件应与被检样件的材料、电磁特性相同,用于系统的标定和检验期间对脉冲涡流检验系统标定结果的校验,图2 为脉冲涡流探伤阶梯平板试块(碳钢)。

图2 脉冲涡流探伤阶梯平板试块(碳钢)

3 检测准备

3.1 设备调试与参数设定

测试样为20#碳钢样管(该测试管道为海上平台生产工艺管道),管件为三通,管道设计尺寸为610 mm×12 mm。

在工作参数功能模块中,接收参数选择叠加次数为 2,连测点数设定为 30,时间间隔输入 10 s(导线同步并且是连测时读取供电电流的时间间隔);前放增益8 倍,主放增益 32 倍。

在设置频率设置功能模块中,将主机的发射频率设定为对应的测试管道依据不同的材质、壁厚值、提离高度调试的参数。

在剖面图功能模块中,打开剖面功能,剖面显示起始点、起止窗口、通道都为 1,延展点为31。设定剖面图显示红色线段,并有标注点。

脉冲涡流检测仪器采用数据线连接(单通道或多通道),特定的传感器(探头)连接器与脉冲涡流检测仪用 4 芯连接线连接。裸管裸壁板的传感器采用n1/n2型号的探头,带包覆层(保温、防腐层等)的传感器采用 i1/i2型号的探头。主机设备同计算机采用蓝牙连接,连接过程有选择链接通道的提示。

3.2 样管缺陷标记

将准备测试的样管的腐蚀坑及通孔位置进行标记,采用“画格法”,横向和纵向,并对内腐蚀和通孔的位置进行标记和编号,详见图3;对穿孔位置进行标记和编号,详见图4。

图3 试样管腐蚀坑缺陷位置标记

图4 样管穿孔位置标记

4 钢管测试结果

4.1 腐蚀坑测试结果

样管的壁厚为 12 mm,工作频率设置为 2 Hz,主机的工作电压设定为 8 V,测点设置为 50 点。

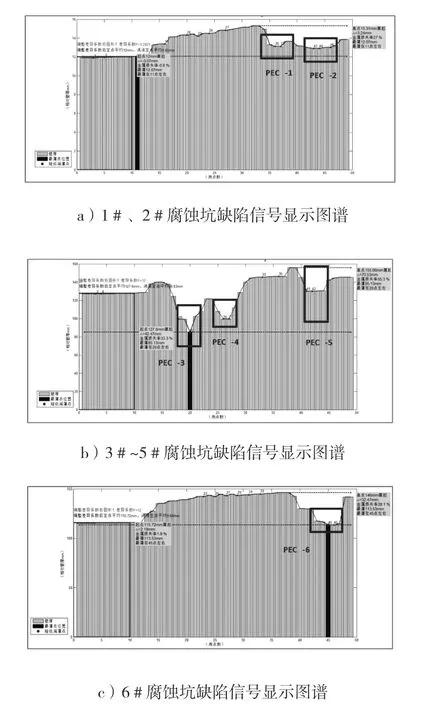

以 2 Hz 频率进行横向和纵向扫查,传感器(探头)在管道的外表面进行匀速扫查移动,软件面板可显示移动过程中的特征曲线。脉冲涡流扫查图谱经过壁厚软件的解析,形成壁厚缺陷定位图,如图5 所示。

图5 脉冲涡流扫查测试腐蚀坑缺陷定位壁厚图谱

4.2 穿孔部位测试结果

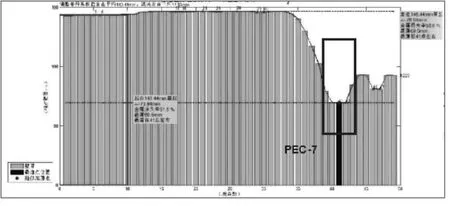

采用“画格法”将准备测试的样管的通孔位置进行标记,设置样管的壁厚为 12mm,工作频率为 2 Hz,主机的工作电压为 8 V,测点为 40 点。

按照 2 Hz 的频率进行横向和纵向扫查,传感器(探头)在管道的外表面匀速扫查移动,软件面板显示移动过程中的特征曲线。脉冲涡流扫查图谱经过壁厚软件的解析,形成壁厚缺陷定位图,如图6 所示。

图6 脉冲涡流扫查测试穿孔缺陷定位壁厚图谱

5 保温层下管道测试结果

5.1 腐蚀坑测试结果

选择 i 型传感器(i 探头通常穿透强度较高),主机的工作标定已经在之前的裸管测试完成,主机工作状态可以保证选择传感器后的计算稳定性。管道外表面覆盖岩棉保温层厚度为 60 mm,外包厚度为0.25 mm 的铝皮(模拟现场实际情况),如图7 所示。

图7 隔保温层检测保温层下金属管道腐蚀坑缺陷检测

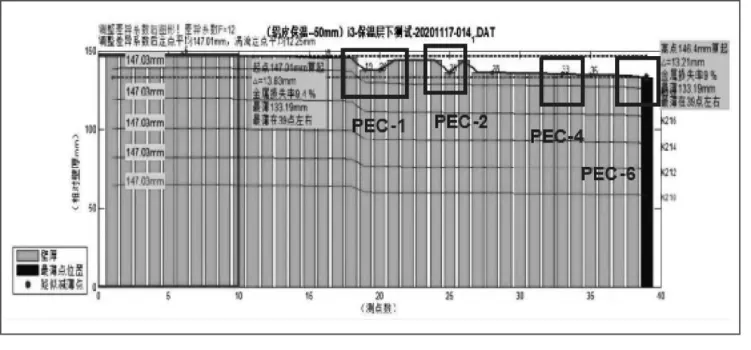

样管壁厚为 12 mm,外敷保温层厚度为 60 mm,外包厚度为0.25 mm 的铝皮。工作频率设置为 1 Hz,主机的工作电压设定为 8 V,测点设置为 40 点。按照 1 Hz 的频率进行横向和纵向扫查,传感器(探头)在管道的外表面匀速扫查移动,软件面板显示移动过程中的特征曲线。脉冲涡流扫查图谱经过壁厚软件的解析,形成壁厚缺陷定位图,如图8 所示。

图8 脉冲涡流扫查测试60 mm保温层下缺陷定位壁厚图谱

5.2 穿孔部位测试结果

选择 i3型传感器,主机的工作标定已经在之前的裸管测试完成,主机工作状态可以保证选择传感器后的计算稳定性。管道外表面覆盖岩棉保温层厚度为 60 mm,外包厚度为 0.25 mm 的铝皮(模拟现场实际情况),如图9 所示。

图9 隔保温层检测保温层下金属管道穿孔缺陷检测

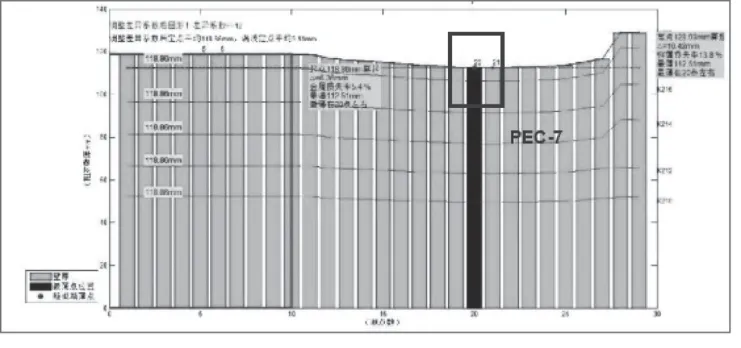

样管壁厚为 12 mm,外敷保温层厚度为 60 mm,外包厚度为 0.25 mm 的铝皮。工作频率设置为 1 Hz,主机的工作电压设定为 8.5 V,测点设置为30 点。按照 1 Hz 的频率进行横向和纵向扫查,传感器(探头)在管道的外表面匀速扫查移动,软件面板显示移动过程中的特征曲线。脉冲涡流扫查图谱经过壁厚软件的解析,形成壁厚缺陷定位图,如图10 所示。

图10 脉冲涡流扫查测试隔保温60 mm层下穿孔缺陷定位壁厚图谱

6 结果对比分析

对通过脉冲涡流扫查检测的问题区域进行划定定位,用超声波测厚仪器(奥林巴斯 38DL PIUS)对图谱标定的缺陷部位进行复检,复检的壁厚绝对值选取实测最小壁厚,可得到该部位的最大减薄率,以及区域高风险部位。

采用脉冲涡流扫查检测技术对钢管进行检测,7个内腐蚀缺陷(不同腐蚀程度,腐蚀坑形貌的缺陷最小直径为 7 mm)全部被检出,脉冲涡流扫查图谱对缺陷的定位作用较好。对60 mm 厚的保温层外包0.25 mm 铝皮的缺陷检测,7 个内腐蚀缺陷可检出 5处(PEC-1、2、4、6、7),最小缺陷为7 mm 直径的位置点PEC-3 扫查图谱显示不明显,重复扫查重复性较差。检测结果如表1 表示。

表1 样管检测结果对比汇总

7 结语

对保温层厚度为60 mm,外包厚度为0.25 mm 铝皮的缺陷进行检测,脉冲涡流技术可以对部分缺陷检出判定,评估结论如下:

(3)对保温层厚度为 60 mm 外包0.25 mm 铝皮的缺陷进行检测时,对内壁或外壁的表面“密集型麻坑”(独立坑蚀,在直径没有要求的条件下),在面积大于 3.14 cm2的情况下,通过脉冲涡流的金属体积微积分迭代计算,检测精度也可以达到90%以上。

(4)由于脉冲涡流具有提离效应,对于 60 mm的提离传感器对缺陷的信号提取会受到一定的影响,直接导致检测精度降低,但通过图谱的判断可以定位缺陷的具体位置范围,再拆除保温进行精确扫查,则可以将精度提高至100%。