油田采出水在役柔性复合管性能变化

2023-08-09赵苗苗孙玉新刘亚明邓良广张阿昱刘德俊

赵苗苗* 孙玉新 刘亚明 邓良广 张阿昱 梁 航 刘德俊

(1.中油国家石油天然气管材工程技术研究中心有限公司 2.宝鸡石油钢管有限责任公司3.陕西省重点试验室 4.中石油长庆油田第十一采油厂)

0 引言

目前长庆油田主产区为典型的低渗透和超低渗透油气藏,油井采出水成分复杂,有机化合物含量达2 000~5 000 mg/L,矿化度高达5×104mg/L,且富含油质及腐蚀性介质[1-2]。柔性复合管(RTP)具有耐腐蚀、抗结垢结蜡、开发成本低等优势,已成为解决油田地面集输管线腐蚀问题的有效手段[3]。但加热加压输送后管材发生不均匀老化,导致RTP 剩余强度难以预测[4-5],因此研究油田采出水在役RTP 的性能变化情况十分必要。近年来,Prabhakara 等[6]研究了复合管在不同服役环境下耐久性和腐蚀变化规律,蔡亮学等[7-8]针对长庆油田模拟工况研究证实了聚乙烯在油田集输环境的适用性,刘青山等[9]研究了聚乙烯管和交联聚乙烯管在塔河油田模拟工况下的性能和化学结构等变化规律。然而油田管道存在普遍不能实现满输、存在油水分层等情况,使得内衬管性能衰减不均匀则鲜有报道[10]。

本文选取涤纶增强PE100 柔性复合管为研究对象,研究其内衬管在两种油田采出水服役后的力学性能、耐热性能、氧化诱导期的变化情况及整管长期静水压评价后管体膨胀率及伸长率的变化规律。

1 实验部分

1.1 原材料

选用DN80 mm、PN25 MPa 的涤纶缠绕增强PE100 柔性复合管,公称压力为25 MPa。

1.2 设备及仪器

实验仪器主要包括:日本岛津公司的AGS-10KN万能拉伸试验机;梅特勒托利多公司的DSC1 型DSC差示扫描量热仪;承德金建有限公司的XRW-300E6维卡软化温度测定仪;承德精密试验机有限公司的70 MPa 静水压试验系统。

1.3 测试与表征

筛选出长庆油田含油量较高的采出水Type A 和矿化度较高的采出水Type B,集输压力为25 MPa,集输温度为30 ℃,将涤纶增强PE100 柔性复合管分别使用15 000 h 后取出,解剖出内衬管。

依据GB/T 1040.2—2018《塑料 接伸性能的测定 第2 部分:模塑和挤塑塑料的试验条件》进行力学性能测试,在内衬管制取拉伸试样,拉伸速度为50 mm/min。依据GB/T 1633—2000《塑料 维卡软化温度》标准中的B50 法维卡软化温度测试,在内衬管制取10 mm×10 mm 的正方形试样。依据GB/T 19466.6—2009《塑料 差示扫描量热法(DSC)第6部分:氧化渗导时间(等温OIT)和氧化诱导温度(动态OIT)的测定》进行氧化诱导时间测试,在用刀片切取内衬管样品质量10 mg,OIT 的测试温度设定为210 ℃,O2的体积流量为50 mL/min,试验的升温速率为20 ℃/min。

依据GB/T 6111—2018《流体输送用热塑性塑料管道系统内压性能的测定》进行静水压试验,截取6根试验管段,长度均为1 200 mm,采用自主研发扣压接头密封试验管段两端。加压介质为水-水环境,设置环境箱温度为25 ℃,测试压力37.5 MPa,测试时间为200 h;试验前试验管段经24 h 状态调节。

2 结果与讨论

2.1 宏观形貌

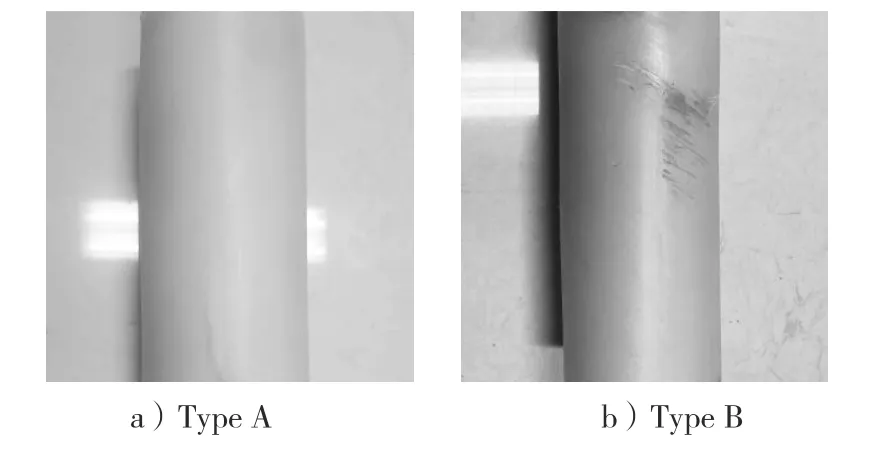

图1 给出了不同采出水服役15 000 h 后PE100内衬管宏观形貌。由图1 可看出,PE100 管服役后颜色变化显著。Type A 采出水服役后PE100 呈不规则黄色分布,这有两方面原因:一是油质分子经扩散、渗透进入材料内部,在温度和压力的共同作用下材料内外产生浓度差和压力差,致使油质分子持续向内部扩散导致材料颜色发黄;二是油水分层造成油质层接触PE100 不连续导致接触油层区域颜色变黄。Type B 采出水服役后PE100 呈乳白色,这可能是由于输送介质中的水分子扩散、渗透进入PE100 材料内部,使其光泽感消失,颜色变深,并在PE100 管内壁出现了致密结垢层。这是由于温度升高,PE100 内衬材料表面能高,催化了成垢离子的结晶,使其在管内壁析出沉淀,形成黑褐色的垢层。

图1 Type A和Type B采出水服役后PE100内衬管宏观形貌图

2.2 耐热性能

维卡软化温度(VST)是衡量热塑性塑料耐热性能的关键。从表1 可以看出,在Type A 采出水服役后PE100 未发黄区域的VST 为69.7 ℃,发黄区域的VST 为63.1 ℃,性能下降9.47%,造成PE00 内衬管不同区域耐热性能相差较大的原因一方面可能是油质分子的不均匀渗透导致材料内部大分子间的次价键破坏、分子链降解,降低了分子缠结结构对油质分子扩散的阻碍;另一方面是在加温、加压作用下,分子链运动加剧,进一步促进了油质分子的渗透,使内衬材料软化加剧,导致VST 降低。在Type B 采出水服役后,PE100 未结垢区域和结垢区域的VST 分别为70.7 ℃和68.1 ℃,相差2.6 ℃。根据ISO9080:2003 标准要求,管道输送最高温度应至少低于内衬层VST 15 ℃。Type A 和Type B 采出水服役15 000 h后PE100 的VST 均大于工作温度15 ℃以上,表明PE100 的耐热性能完全满足RTP 长期服役要求。

表1 Type A和Type B采出水服役后PE100VST变化

2.3 力学性能

Type A 和Type B 采出水服役后PE100 力学性能测试结果可见表2,在Type A 采出水服役后,PE100内衬管断裂伸长率从525.95%下降至17.25%,降幅为508.69%,性能衰减96.72%,屈服强度区别最小,相差1.24 MPa,性能下降6.21%,拉伸强度性能相差29.85%。在Type B 采出水服役后PE100 的力学性能保持相对稳定,拉伸强度区别最小,性能下降0.54%,断裂伸长率降幅最大,性能下降34.66%,屈服强度性能下降4.17%。虽然PE100 内衬管耐热性能降幅较小,但是力学性能降幅显著,这可能是油质分子对PE100 内部分子链排列结构造成严重破坏,结晶区、无定形区都产生了大量的断链,材料内部无序链段急剧增加,随着油质分子渗透程度加剧,断链现象也不断加剧,晶体结构不再致密,导致材料力学性能大幅衰减。Type A 采出水服役15 000 h 后PE100 内衬管发黄区域PE100 断裂伸长率为17.26%,拉伸强度为18.71 MPa,在役RTP 内衬材料力学性能极不稳定,使得整个管道的承载性能难以保证。

表2 Type A和Type B采出水服役后PE100力学性能变化

2.4 氧化诱导期

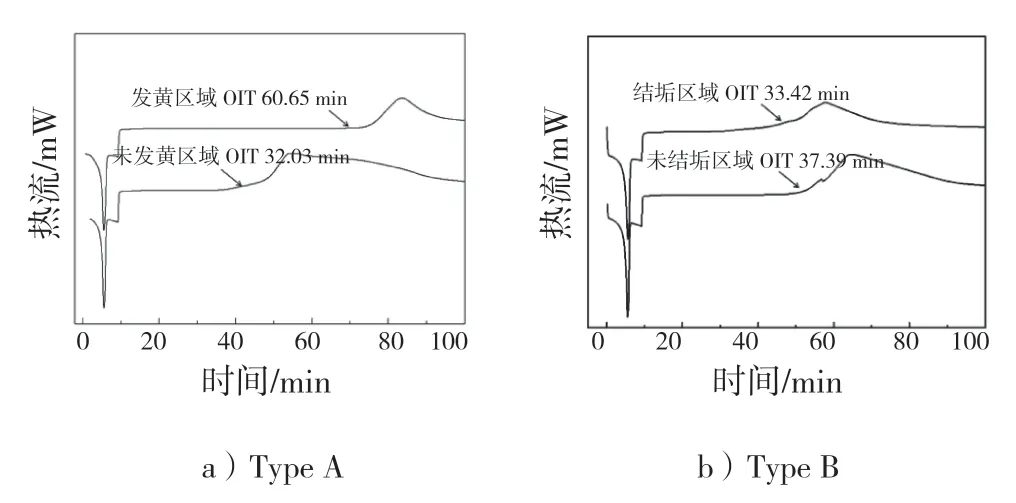

从图2 可知,内衬管在Type A 和Type B 采出水服役15 000 h 后的OIT 均满足PE100 级专用树脂的标准要求(≥20 min)。Type A 采出水服役后未发黄区域OIT 为32.03 min,发黄区域OIT 为60.65 min,造成这种差异的原因有可能是发黄区域PE100 材料内部产生大量断链和游离基,由于油质分子与聚烯烃分子极性相近,PE100 对烃类物质产生吸附作用,使添加其中的抗氧剂溶于基体中作为捕捉剂,捕捉生成的游离基因而阻止自氧化链反应过程,从而抑制了氧化过程。Type B 采出水中未结垢和结垢区域OIT降幅较小,下降3.97 min,这可能是因为PE100 无定形区、晶区对自由体积更小的水分子的抗渗透作用更小,水分子扩散导致分子的部分交联结构被破坏,链段的活性增大,OIT 降低。

图2 Type A和Type B采出水服役后PE100氧化诱导期(210 ℃)变化

2.5 静水压试验

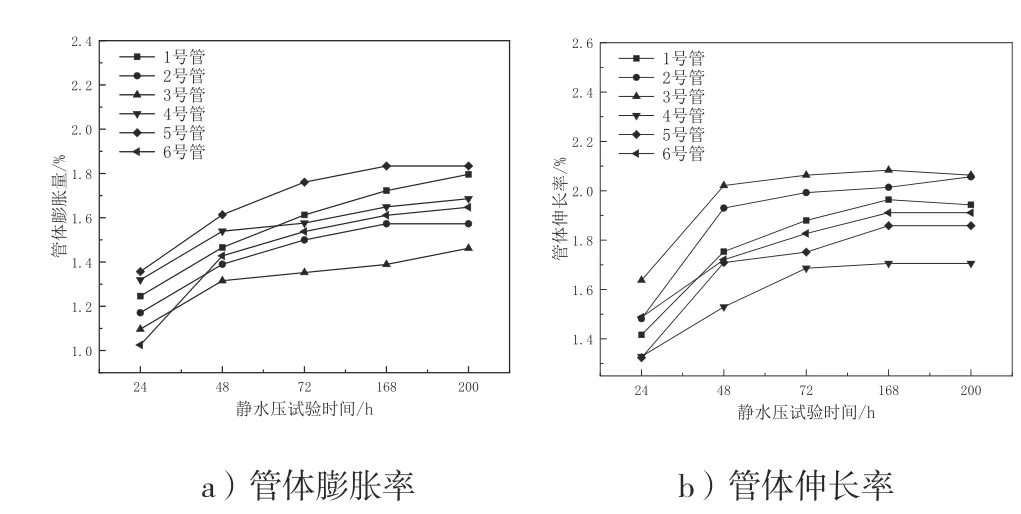

图3 为6 根柔性复合管样管在25 ℃下进行200 h静水压保压试验,在保压试验过程中试验管段均未出现变形、裂纹等缺陷,管体两端的密封接头连接良好,压力波动均在4%范围内。

图3 柔性复合管静水压试验(25 ℃)

从图4 可以看出,在37.5 MPa 静水压保压200 h内6 根样管的管体膨胀率和伸长率都呈增长趋势,管体平均伸长率为1.92%,管体平均膨胀率为1.67%,管体膨胀量和伸长率在耐压48 h 内增长最快,分别增长1.46%和1.78%,168 h 后基本维持不变。该柔性复合管管体为非粘接结构,试验压力施加后,增强层纤维拉紧,内外层聚乙烯材料因片晶、无定形分子链在内压作用下沿着受力方向发生取向排列,分子链的运动能力大大增强,折叠链向伸直链转化,使链滑移、晶体剪切滑移变得更加容易,致使柔性复合管管体发生轻微膨胀和伸长。管体在承压状态下48 h 内管体伸长变化最明显,现场敷设需严格控制和优化相关技术参数。

图4 保压200 h后柔性复合管管体膨胀率与伸长率变化

3 结语

(1)油田采出水中油质分子在PE100 内部渗透扩散会大幅削减材料力学性能,断裂伸长率损失高达96.72%,这对RTP 整体承载能力产生较大影响。

(2)PE100 服役后VST 均高于管材的服役温度15 ℃以上,氧化诱导期均≥20 min,满足RTP 长期服役要求。

(3)柔性复合管在静水压保压试验48 h 内管体膨胀率和伸长率增幅最大,200 h 后管体平均膨胀率为1.67%,伸长率为1.92%。