浅谈钛制U形管换热器设计注意事项

2023-08-09邢亚恒付启辉刘鸿彦吴丕杰

邢亚恒* 付启辉 刘鸿彦 吴丕杰

(南京宝色股份公司)

0 引言

随着石油化工行业不断发展,化工设备的耐腐蚀性能和承压能力需要满足越来越高的要求。钛材是一种常用的耐腐蚀材料,尤其对中性、氧化性、弱还原性介质有着较好的耐腐蚀性,而钛-钢复合板兼具钛材料优秀的耐腐蚀性能和低合金钢的力学性能,既能降低材料成本,又能保证设备本体的强度和刚度,因此钛-钢复合板已成为化工设备中最常用的材料。

由于钛材不能与钢材直接焊接,钛-钢复合板设备在设计、制造、检验等方面,都与常规的钢制压力容器有较大的区别。本文以钛-钢复合板作为主体材料的U 形管换热器为例,介绍了管箱分程隔板和钛U 型管束在制造、组装过程中,与筒体内部钛贴条、钛盖板产生干涉,使得壳体内部钛贴条、钛盖板焊缝被破坏的问题。在不影响设备换热效率和结构强度的前提下,提出了管束制造以及组装的相应解决方案,保证分程隔板和U 型管束顺利安装。

1 设备基本参数及结构特点

该U 形管换热器主要设计参数可见表1。

表1 主要设计参数

1.1 材料选用

设备管、壳程介质均具有弱酸性,且设计压力和设计温度较高,筒体和封头材料选用TA10+Q345R(正火)复合板,设备法兰材料为16Mn Ⅲ锻件衬TA10 板,管板采用纯TA10 锻件,拉杆、定距管、折流板材料均采用TA10,管箱和壳程侧垫片采用柔性石墨复合垫,紧固件材料采用35CrMoA。

1.2 结构特点

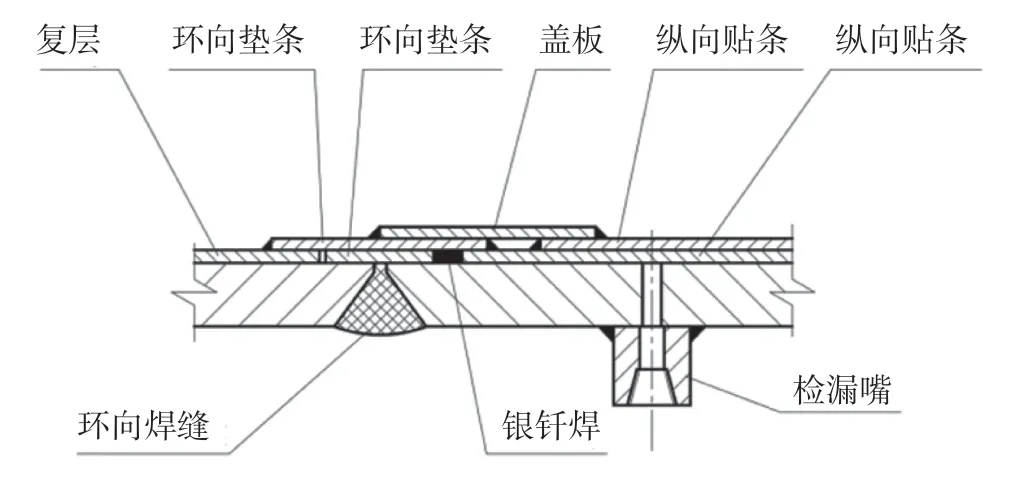

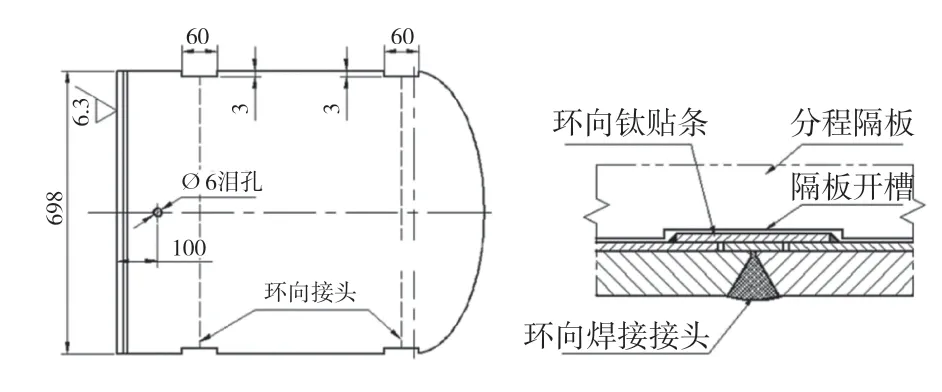

TA10 板作为设备耐腐蚀层,不参与强度计算,设备主要承压是基层钢板。根据GB/T 150.3—2011《压力容器 第3 部分:设计》中内压圆筒和封头的计算公式,该设备经过计算并圆整取筒体基层厚度为28 mm,封头基层厚度为26 mm(成形后),覆层采用厚度为3 mm 的TA10 板作为耐腐蚀层,钛-钢复合板按标准NB/T 47002.3—2019《压力容器复合板 第3部分:钛一钢复合板》标准中B1 级的规定,钛-钢复合板焊接接头按HG/T 20583—2020 附录E(规范性)执行,基层焊接完毕后焊缝内侧设置焊接钛垫板和贴条,并在贴条拼接处设置盖板(详见图1);环向焊接接头钛贴条端部和纵、环焊接接头连接处的T形接头采用钛制盖板覆盖(详见图2);该设备焊接接头用钛垫板、贴条及盖板厚度均为3 mm,因此纵环焊缝处的钛贴条较设备内径凸起为3 mm,盖板凸起为6 mm。

图1 钛复合板对接接头

图2 T形焊接接头

2 分程隔板设计

2.1 厚度计算

根据GB/T 151—2014《热交换器》,分程隔板厚度δ计算公式为:

式中:b——隔板长度;

B——尺寸系数;

Δp——隔板两侧压力差;

[σ]t——隔板材料设计温度下的许用应力。

分程隔板两侧均考虑1 mm 腐蚀,通过计算并圆整后该隔板厚度取16 mm。分程隔板与管箱采用焊接连接,在管箱法兰密封面处分程隔板端部厚度应比管板上对应的隔板槽宽度小2 mm 便于组装。当分程隔板厚度根据强度计算需要比较厚,且管板分程处隔板槽尺寸限制时,对分程隔板端部结构进行削薄(详见图3),并在分程隔板上设置6 mm 的排净孔,同时分程隔板端部需与管箱设备法兰的密封面进行二次加工,保证隔板端部与管箱法兰端部密封面粗糙度一致。

图3 分程隔板端部结构详图(单位:mm)

2.2 结构设计

钛复合板设备的分程隔板与管箱壳体覆层焊接,管箱筒体环向焊接接头处钛贴条较管箱内壁凸出3 mm,分程隔板与环向钛贴条干涉无法安装,如果直接减小分程隔板的宽度避开钛贴条,将会造成分程隔板与管箱复层焊接间隙太大无法保证焊接质量。

本文提出的方案是将分程隔板在环向焊接接头处进行开槽处理,避开环向钛贴条(详见图4),管箱环向焊接接头组焊完毕后,先组装管箱内侧的钛垫板,保证钛垫板组装后与复合板覆层面高度一致,然后组装分程隔板,分程隔板放入管箱后先不进行焊接,将环向钛贴条装入管箱并从分程隔板开槽穿过并完成钛贴条角焊缝的焊接,最后再调整隔板方位至图纸要求位置,并焊接分程隔板与管箱的连接焊缝。

图4 环向焊接接头处分程隔板开槽结构(单位:mm)

3 装配管束

U 形管换热器管束可拆卸,管束和壳程清洗较为方便,钛-钢复合板对接接头内部钛贴条和盖板凸起,安装或拆卸管束时贴条和盖板与折流板干涉,甚至会造成贴条和盖板焊缝被破坏。因此针对U 形管束安装问题提出解决方案。

3.1 减小折流板外径

常规换热设备的折流板外径及允许偏差按GB/T 151—2014 标准中表6-20 确定,由于钛-钢复合板对接接头内部贴条贯穿筒体封头所有的纵、环焊缝,折流板外径比GB/T 151—2014 标准要求的尺寸减小6 mm(2 个环缝贴条厚度),保证折流板安装时不与筒体上对接接头贴条干涉。

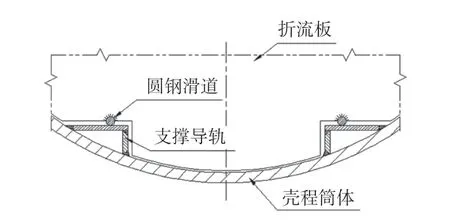

3.2 设置防短路垫环

折流板作用是支撑换热管和提高壳程流体的流速,增加湍动程度,并使壳程流体垂直冲刷管束,以改善传热效果,增大壳程流体 的传热系数,同时减少结垢,提高换热效率。折流板直径一般略小于设备直径,便于管束装配,如果折流板外径在标准规定尺寸的基础上再减小6 mm,将会造成折流板与壳体间的间隙过大,有害流路就会增大,部分流体短路,换热效率被削弱。为了解决这个问题,本设备的设计方案为:在壳程筒体内部设置钛垫环,焊接在壳程筒体内壁,垫环厚度为3 mm,垫环放置在管束穿入壳程筒体内部后,折流板所在位置。在每个折流板位置设置一圈钛垫环(详见图5),确保折流板与筒体间的间隙满足标准要求,从而保证换热器的换热效率。

图5 壳程筒体焊缝和垫环布置图

最后在环向焊接接头钛贴条端部和纵、环焊接接头连接处的T 形接头所在方位,折流板上开矩形槽,保证折流板不与钛盖板干涉。

3.3 支撑导轨和滑道

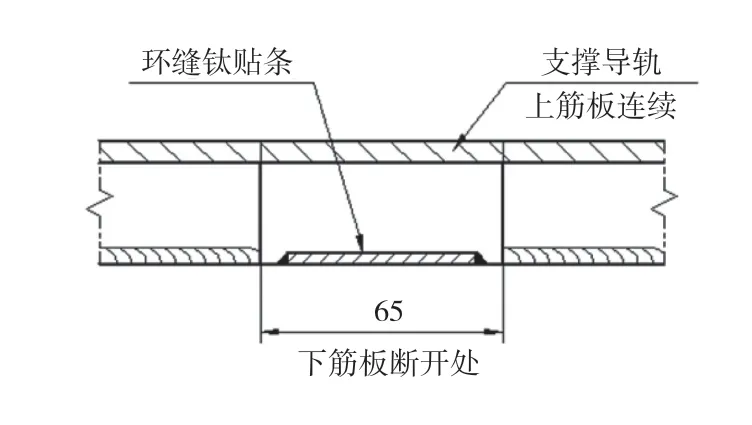

采用支撑导轨结构可以固定管束安装方位,起到限位作用,避免管束安装过程中发生角度偏转从而造成折流板与盖板发生碰撞。折流板与滑道配合开槽并设置滑杆(详见图6),保证管束能顺利穿入筒体。

图6 管束滑道安装详图

为了保证管束在安装过程中顺滑平稳,支撑导轨与圆钢滑道配合面需保持水平,导轨与壳程筒体环缝贴条干涉处应开槽错开,导轨上筋板与滑道连接段保持连续,下筋板断开(详见图7)。

图7 支撑导轨开槽避开贴条(单位:mm)

3.4 导轨和滑道另一种设计方案

支撑导轨和圆钢滑道配合是一种常用的管束安装方法,该方法稳定性好,易检修;同时也可采用滚轮式滑道,当介质为洁净流体时也具有很高的稳定性,但对于壳程介质黏度较大或介质含有固体杂质易结垢等场合,滚轮可能会出现滚轮卡死、或阻力过大难以拆卸的情况。支撑导轨结构也可作为滚轮式导轨结构的一种补充方案,并且支撑导轨完全避开了管束直接在复合板筒体耐腐蚀层表面直接滑动,减少了耐腐蚀层的磨损,对于大型U 型管换热器也同样适用。

4 结语

U 形管换热器管、壳程筒体为钛-钢复合板时,其在纵、环对接焊缝处存在凸起的钛贴条和钛盖板,进而导致设备内件组装无法按常规设计进行,而且设计阶段容易被忽略,导致设备组装过程时强行操作,甚至造成钛盖板和贴条被破坏。故本文U 形管换热器在结构设计阶段提出了关于分程隔板相应结构修改和组装顺序,及管束组装时折流板处的结构特殊处理,既保证了换热器正常使用和换热效率,又能满足设备结构强度和稳定性。