热水锅炉回燃室前管板开裂原因剖析

2023-08-09付磊*

付 磊*

(北京市海淀区特种设备检测所)

0 引言

目前,燃气锅壳式锅炉是海淀区工业用锅炉的主要形式,该锅炉使用过程中回燃室前管板裂纹是最常见的问题。本文分析了一起管板裂纹事故产生的原因,并探讨了预防和解决的方法,以最大限度降低管板裂纹发生的可能性,保证锅炉安全运行。某单位安装有 2 台WNS2.8-1.0/95/70-Q 燃气热水锅壳锅炉,于2013 年11 月投入使用。2 台锅炉交替使用,每台每年使用约1 500 h,燃料为天然气,用水为树脂软化水,采用直供方式,投入使用后一直正常运行,内部检验只是发现锅炉烟管、拉撑有轻微结垢和油污,可见处最大的结垢厚度小于0.5mm,不影响使用,该锅炉本体也未修理过。2019 年11 月,锅炉投入冬季采暖几日后发现其中1#锅炉后烟箱处淌水,立即停炉检查,发现回燃室前管板开裂,锅水已经从中涌出。锅炉管板为20#钢,厚度为16.0 mm,符合TSG 11—2019《锅炉安全技术规程》要求。2017 年该锅炉进行了低氮改造,更换了燃烧机,采用的是烟气再循环改造方式。

1 管板裂纹问题

该锅炉投用后未超压运行,水质检测也符合GB 1576—2018《工业锅炉水质》中的热水锅炉水质标准,但更换低氮燃烧机后,由于排烟温度降低,锅炉的冷凝水明显增多,在2018 年的内部检验中发现,锅炉后管板存在明显的冷凝水腐蚀,腐蚀层厚度约0.6 mm。在2018 年冬季供暖时,该单位供暖管道出现泄漏,由于漏点隐秘,两周才找到泄漏点,期间锅炉每天补水约80 t,期间软化水水质也严重超标。

检查后发现,回燃室前管板存在大面积冷凝水腐蚀,从上向下数第6 行第1 个管孔,第7 行第2 个管孔中央连接的孔桥发现裂纹,裂纹贯穿整个孔桥;断裂孔桥附近覆盖大片水垢,厚度约0.6 mm。打开人孔观察锅内水侧,烟管外侧附有一层白色水垢,厚度约1.0 mm;后管板水侧也存在白色水垢,水垢厚度最大约1.3 mm,现场管板裂纹可见图1。

图1 管板裂纹

2 管板检测和分析

2.1 管板测厚检测

首先确认回燃室前管板的腐蚀状况,对其进行超声波测厚检测,检测之前已经对管板进行清理,测厚点附近锈蚀和污垢都已清除。测厚结果可见表1,测厚点分布可见图2。

表1 测厚结果

图2 管板测厚点图

测厚结果表明,管板本身厚度没有问题,但已经被冷凝水均匀腐蚀,腐蚀深度约1 mm。

2.2 垢样分析

从锅炉回燃室前管板水侧取得垢样,垢样为分为2 层,底层为红褐色锈蚀物,上部为白色水垢,其中掺杂少许锈蚀产物,对其进行分析后可知,垢中含有Fe3+、Ca2+、Mg2+、CO32-等离子,该垢样应该是铁锈和水垢的结合物。

2.3 无损检测

对管板探伤时,射线探伤没有贴片的位置,无法使用;由于管桥空间对探头限制,超声探伤也不适合;因为是铁磁性材料,所以选择黑磁膏磁粉探伤。对管板进行打磨后,通过磁粉探伤,除了已知裂纹处,未在其他位置发现裂纹。

2.4 金相分析

为了检验管板金属组织是否产生相变,对裂纹附近的管板钢材进行了金相检查。管板的材质为20#钢,正火处理,金相检验表明其组织为铁素体和珠光体,符合20#钢的特征,未发现过热或者过烧的现象。其金相组织可见图3。

图3 管板金相图

2.5 硬度分析

对裂纹附近的钢材进行了硬度检测,检测结果如表2 所示,硬度点图详见图4。

表2 硬度结果

图4 硬度点图

检测点硬度均值为140.6 HBS。正火状态的20#钢硬度范围为131~156 HBS,该管板硬度符合要求。

3 管板裂纹形成原因分析

3.1 腐蚀和结垢造成传热不良造成的裂纹产生

3.1.1 腐蚀产生

因为锅炉更换为低氮燃烧机后,降低了排烟温度;同时由于采用烟气回收方式,使排烟温度进一步降低。这就造成了烟气中的水蒸气(燃料为天然气,主要成分为烷烃,燃烧过程会产生大量的水)大量的冷凝成水,冲刷管板造成了冷凝水腐蚀。腐蚀垢样中产物分析含有Fe3+,其原因为溶解氧腐蚀。铁被水中的溶解氧腐蚀是一种电化学腐蚀,铁为阳极被腐蚀,氧为去极化剂发生还原反应,最终形成Fe3O4。

3.1.2 结垢产生

本身锅炉水质合格时水垢产生极为缓慢,但由于系统漏水严重,该直供系统直接由锅炉补水,补水量过大,软化水系统超负荷,给水硬度硬度超标,锅炉后管板的管孔区在“入口效应”的影响下,管板水垢激增。“入口效应”是指当烟气从后烟箱进入二回程烟管时,在烟管的入口处由于气流受到很大扰动,热边界层变薄,所以在管孔区域的传热系数远远大于在烟管远端稳定流动烟气的传热系数。对于二回程管板,烟管管口处不仅受烟气的辐射传热作用,还受到烟气的对流传热,也就是管孔处是辐射和对流双重传热处,而此处传热系数又极大,这就造成了管孔附近热负荷比管板本身计算值要大的多,冷凝水和锅内锅水的蒸发量也更大,也就更容易凝结水垢。

3.1.3 锈蚀和水垢结合垢物造成传热不良

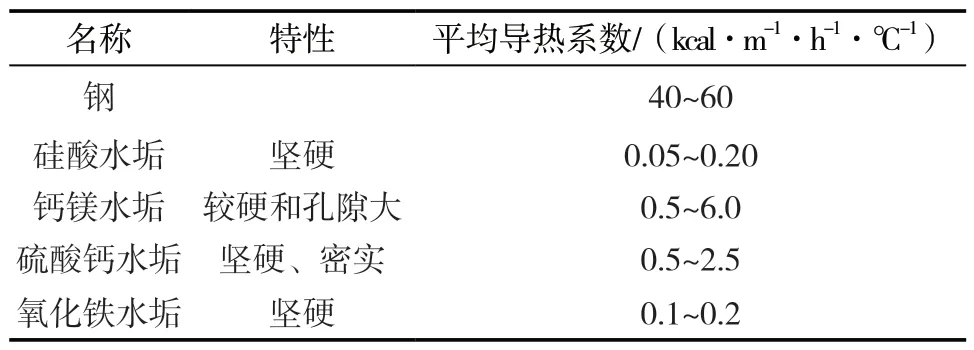

氧化铁水垢的导热性能很差,平均导热系数为0.1~0.2 kcal/(m·h·℃),而钢的导热系数最低为40 kcal/(m·h·℃),氧化铁水垢传热系数只有钢的百分之一,结垢处的传热极差,很容易造成局部热负荷聚集,管板处超温,强度下降,产生缺陷。几种垢物导热系数对比情况可见表3。

表3 各种不同水垢的特性

3.2 闭塞区内的热疲劳失效造成的裂纹产生

烟管与管板焊接前预胀不充分或不预胀时,水侧管道外壁和管孔会存在细小的缝隙。锅炉运行时就会有水渗入,在缝隙中形成一个环形水膜,由于被水垢与锅水的主流场隔开,这里形成了一个闭环的水循环区域。由于火侧的管孔区的受热负荷很大,“过冷沸腾”首先就在此处发生。是气泡不能自由地游离缝隙,逐渐长大后形成汽膜,管孔壁与烟管传热恶化,易造成局部过热。随着汽膜膨胀而破裂,然后再一次形成水膜,局部过热金属又被冷却,周而复始,再加上角焊缝处应力集中,长时间运行后,就可能在角焊缝应力集中区产生微小裂纹。随着时间延长,在热应力反复交变作用下,微裂纹扩展成宏观裂纹,造成管端的热疲劳失效。

3.3 管板本身结构和烟管应力原因造成裂纹

由于管板上存在管孔,本身强度就会降低,管板内侧会产生局部膜应力,加上管板平面的弯曲应力,尤其是在管孔不连续处,往往也是管板的应力集中处。如果管板钻孔时应力消除不合格,则会给以后裂纹产生埋下隐患。该烟管与管板采用焊接连接,焊接往往会在根部产生局部塑形变形,形成难以消除的残余应力。这种残余应力本身就作用于焊缝内侧。管板运行时,一边是锅水,另一边是900 ℃左右的烟气,管板两侧存在较大的温度差,严重时管板甚至会发生扭曲变形,从而影响管孔处的密封性,因此管孔处是缺陷易生区域。同时,烟管也会产生热应力。这个热应力在起炉时为烟管受热伸长时为拉应力,在停炉时为冷却时的拉应力。而烟管两端被焊缝约束固定住,这种一拉一压的应力反复作用在烟管两端的焊缝上,成为焊缝的拘束应力。这种应力从方向上来说是一种剪切应力,而焊缝对于剪切应力本身就承受有限,很容易造成管端角焊缝开裂。

3.4 裂纹产生原因总结

综上所述,该裂纹产生是由于补水不合格造成管板结垢,与冷凝水腐蚀产生的铁锈结合成氧化铁,造成管孔处热应力增大,再加上管孔处疲劳应力、管孔本身应力集中、烟管的剪切应力等各种因素的综合作用,管端焊缝开裂,并在应力作用下,裂纹不断发展,最终贯穿管桥,影响锅炉安全运行。

4 改进措施

4.1 加强水质管理和加装换热器

更换老旧的供热管道,防止供热管网“跑冒滴漏”。加强水质检测管理,保证水质符合GB 1576—2018 标准要求,防止水垢生成。还可以加装除氧设备,除去锅炉补水中的溶解氧,降低发生电化学腐蚀的概率。同时,停炉保养时要按照规程操作,防止停炉时产生腐蚀。还可以加装换热器,隔绝锅炉与外网用户,改成一次锅炉房系统和二次外网系统,切断外网对锅炉的影响,彻底杜绝跑水等事故对锅炉的影响。

4.2 在管板烟气侧加隔热层

该方法在双良卧式燃气锅炉的早期型号中应用较为广泛,且效果不错,加隔热层的锅炉极少出现管孔裂纹泄漏问题。加装隔热层就是锅炉回燃室前管板烟气侧覆盖了一层红色的耐火水泥砌筑。具体做法是先刮去管板上的锈蚀和污垢,露出金属光泽,刷上耐火漆;然后在管板间隙点焊若干铁钉,最后把耐火水泥砌筑均匀涂抹在管板上即可。这个方法降低了管板的受热温度,基本解决了管板热负荷过大的问题,同时也避免了管孔处锅水浓缩和产生水垢的问题。这种方法需要注意的是耐火砌筑受到火焰烘烤和锅炉震动的影响,耐火砌筑会部分脱落,因此要及时修补,防止脱落部分由于热负荷集中而产生缺陷。

4.3 烟管管端加装防热管套

借鉴国外部分锅炉的烟管管端保护措施,在管端加装一个金属保护套,延长烟管的长度,使“入口效应”先作用于管套而不是管端,改善管孔的热负荷情况,减缓水垢生成,还可以避免烟管管端产生裂纹。

4.4 更改烟管与管板的连接工艺

早期锅炉烟管与管板的连接按地域一般分为“南胀北焊”,即长江以北一般采用焊接形式,长江以南选择胀接。现在大多采用焊接。胀接和焊接各有优缺点。胀接工艺简单,且由于有一定长度管道与管板紧贴,可以减小管板两侧的温度差,但20#钢在温度为200 ℃以上时,材料的屈服极限有所下降,容易发生局部泄漏,当温度超过350 ℃时,又将发生蠕变松弛,导致密封面失效。使用焊接方法虽然可以获得较好的密封性能,可以使接头承受较高的温度和压力,但在高温循环应力作用下,易发生疲劳裂纹;且管板与烟管未焊接处存在缝隙,易发生积垢。针对以上两种方法,胀焊结合的方法既保证了管端的密封性,又兼顾了尽量减少烟管与管板间缝隙的要求。

5 结语

本文对一起热水锅炉回燃室前管板裂纹事故进行分析,得出裂纹是结垢处过热、疲劳裂纹、管孔本身结构缺陷等综合原因所致。解决措施是最主要的是控制好水质,水好则垢少,甚至可以无垢;其次是优化管板受热条件,加耐火砌筑和管套,避免过渡热负荷;最后的管板与烟管连接方式改进只是探讨,还需实践进一步检验。