激光刻痕工艺对取向硅钢铁损降幅影响规律研究

2023-08-08王晓达游清雷蒋奇武贾志伟张海利

王晓达 游清雷 蒋奇武 贾志伟 张海利

关键词:中厚板;母板横移台架;故障率;改进措施

0 引言

取向硅钢是电力、电子工业不可缺少的重要金属功能材料,主要作为变压器铁心的制造材料,其制造技术和质量对能耗产生直接影响。近年来,大量学者开展了通过细化磁畴的方法降低铁损的研究工作,并衍生出机械刻痕法、激光刻痕法、应力涂层法等细化磁畴方法。取向硅钢激光刻痕技术克服了机械刻痕法效率低、应力涂层法磁畴细化效果不佳等缺点,以降低铁损效果明显、加工速度快和稳定性高等优点获得广泛应用。影响取向硅钢刻痕效果的因素诸多,除原料初始组织性能等材料因素外,刻痕工艺参数对铁损降幅具有较大影响,需结合刻痕工艺参数对铁损降幅的交互作用,以保障最佳铁损降幅。基于此,本文以鞍钢0.27 mm规格高磁感取向硅钢为研究对象,研究了不同激光刻痕工艺参数下磁畴细化及铁损降幅的变化规律,从而为激光刻痕工艺设计优化提供依据。

1 实验材料与方法

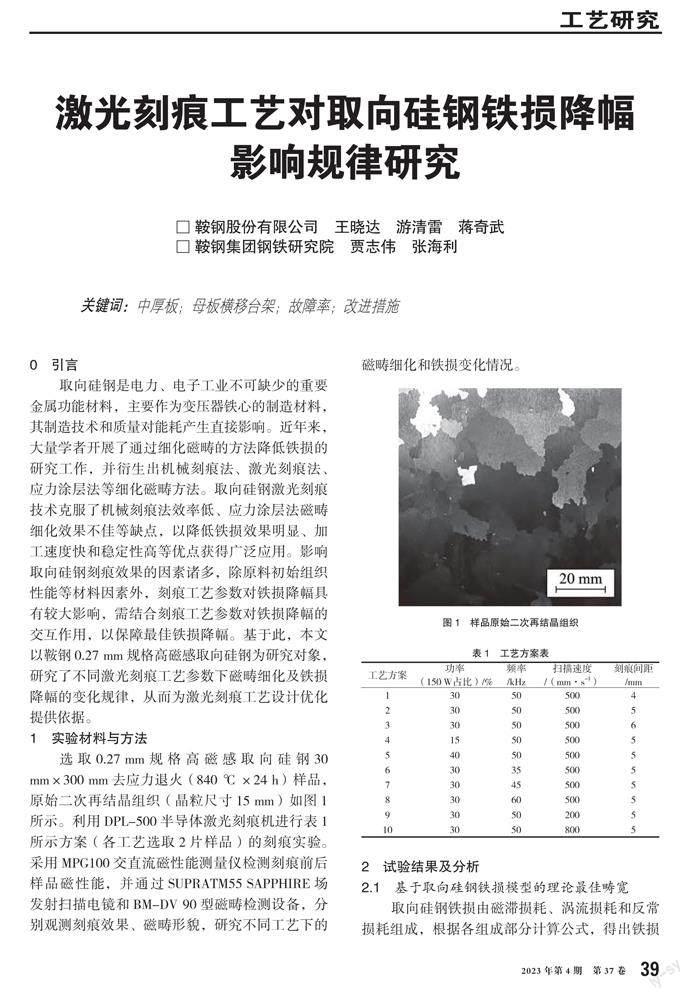

选取0.27 mm规格高磁感取向硅钢30 mm×300 mm去应力退火(840 ℃×24 h)样品,原始二次再结晶组织(晶粒尺寸15 mm)如图1所示。利用DPL-500半导体激光刻痕机进行表1所示方案(各工艺选取2片样品)的刻痕实验。采用MPG100交直流磁性能测量仪检测刻痕前后样品磁性能,并通过SUPRATM55 SAPPHIRE场发射扫描电镜和BM-DV 90型磁畴检测设备,分别观测刻痕效果、磁畴形貌,研究不同工艺下的磁畴细化和铁损变化情况。

2 试验结果及分析

2.1 基于取向硅钢铁损模型的理论最佳畴宽

2.2 刻痕工艺对铁损降幅影响

2.2.1 刻痕间距影响

图3为工艺方案1、2、3不同刻痕间距对铁损降幅的影响。由此可知:刻痕间距5 mm时,获得的平均铁损降幅最高(9.47 %),6mm刻痕间距的平均铁损降幅次之(8.32 %),4 mm刻痕间距的铁损降幅最低(3.72 %)。究其原因,在于激光刻痕所形成的残余应力区域,不会贯穿整个取向硅钢厚度方向;刻痕间距过小导致应力区重合并相互影响,或间距过大导致应力区缩小,均不利于磁畴细化和铁损降低。

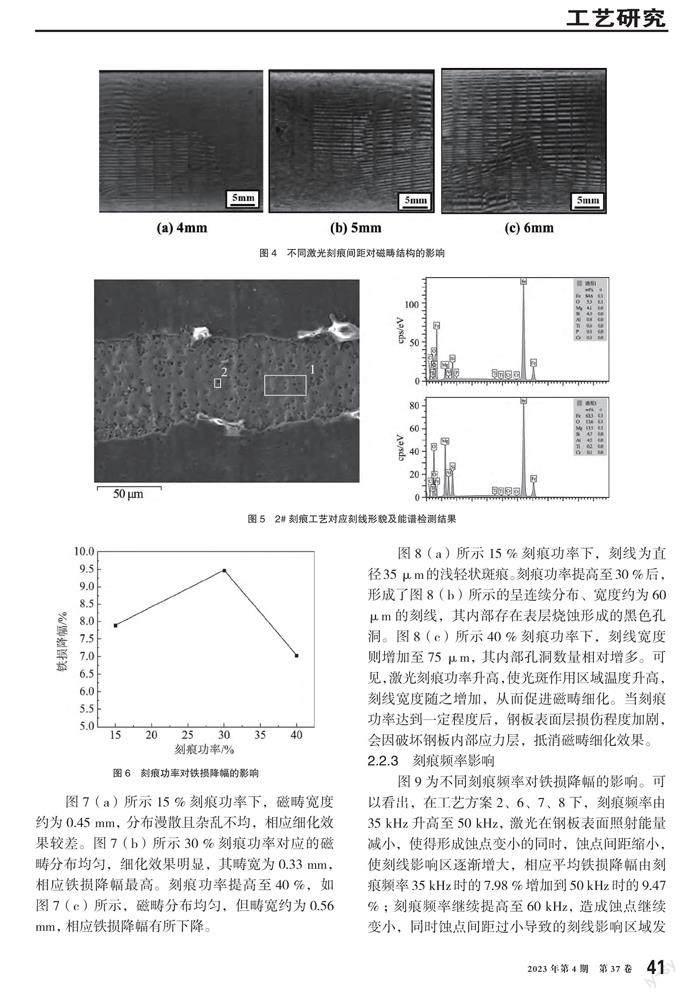

对图4所示的不同刻痕间距下的磁畴结构的分析发现:刻痕间距由图4(a)所示的4 mm增大至图4(c)所示的6 mm时,磁畴宽度变化相对较小,约为0.33 mm。相比之下,刻痕间距4 mm和6 mm对应的磁畴分布不均且部分区域相对散乱;而图4(b)所示的刻痕间距5 mm对应的磁畴分布均匀,相应铁损降幅最高,这与前述理论计算结果基本吻合。

图5为2#刻痕工艺下刻线形貌及能谱检测结果。结果表明,其刻線宽度约为60 μm且呈连续规则分布,蚀点应力区域重叠效应产生的弱化效应较低。同时,刻线内部存在少量由铁基体和Mg2SiO4组成的孔洞,则说明激光能量已造成涂层烧损和铁基体及玻璃膜裸露,其产生的较大残余热应力有利于细化磁畴。

2.2.2 刻痕功率影响

图6为工艺方案2、4、5的激光刻痕功率对铁损降幅的影响。分析发现:15 %较低刻痕功率下,激光在钢板表面形成的刻线较浅,刻线残余应力区影响较小,相应铁损平均降幅较低(7.89 %)。刻痕功率达30 %时,激光作用能量升高,使钢板表面层烧损程度加剧,相应刻线位置产生的残余应力产生较强影响,使得平均铁损降幅达到9.47 %。刻痕功率提高至40 %后,铁损降幅降低至7.03 %。

图7(a)所示15 %刻痕功率下,磁畴宽度约为0.45 mm, 分布漫散且杂乱不均,相应细化效果较差。图7(b)所示30 %刻痕功率对应的磁畴分布均匀,细化效果明显,其畴宽为0.33 mm, 相应铁损降幅最高。刻痕功率提高至40 %,如图7(c)所示,磁畴分布均匀,但畴宽约为0.56 mm, 相应铁损降幅有所下降。

图8(a)所示15 %刻痕功率下,刻线为直径35 μm的浅轻状斑痕。刻痕功率提高至30 %后,形成了图8(b)所示的呈连续分布、宽度约为60 μm的刻线,其内部存在表层烧蚀形成的黑色孔洞。图8(c)所示40 %刻痕功率下,刻线宽度则增加至75 μm, 其内部孔洞数量相对增多。可见,激光刻痕功率升高,使光斑作用区域温度升高,刻线宽度随之增加,从而促进磁畴细化。当刻痕功率达到一定程度后,钢板表面层损伤程度加剧,会因破坏钢板内部应力层,抵消磁畴细化效果。

2.2.3 刻痕频率影响

图9为不同刻痕频率对铁损降幅的影响。可以看出,在工艺方案2、6、7、8下,刻痕频率由35 kHz升高至50 kHz, 激光在钢板表面照射能量减小,使得形成蚀点变小的同时,蚀点间距缩小,使刻线影响区逐渐增大,相应平均铁损降幅由刻痕频率35 kHz时的7.98 %增加到50 kHz时的9.47 %;刻痕频率继续提高至60 kHz, 造成蚀点继续变小,同时蚀点间距过小导致的刻线影响区域发生重叠,反而不利于磁畴细化,平均铁损降幅降低至6.54 %。

图10为不同激光刻痕频率下的磁畴结构。结果表明,刻痕频率升高,导致磁畴细化效果恶化,相应磁畴宽度增加且分布杂乱不均。相比之下,图10(a)所示刻痕频率35 kHz的畴宽较宽(0.83 mm)且相对均匀;图10(b)、图10(c)所示刻痕频率45 kHz、50 kHz的畴宽较小(分别为0.55 mm和0.33 mm),且分布均匀;而图10(d)所示刻痕频率60 kHz的刻痕频率磁畴较宽(0.83 mm),且分布相对杂乱、铁损降幅最低。这是由于,在较高照射能量下,钢板表面层发生完全烧损,形成较深刻线;但35 kHz刻痕条件在形成蚀点间距较大的同时,会减小残余应力影响区域,相应磁畴细化效果并不理想。反之,60 kHz高频刻痕条件下,则会因蚀点间距过小,导致残余应力影响区域重叠和刻线深度不足,而弱化磁畴细化。

图11为不同刻痕频率下的刻线形貌。在35 kHz刻痕频率下,如图11(a)所示,形成了宽度约为85 μm的连续刻线,并且较高的激光能量作用使刻线内部形成了大量蚀点。刻痕频率升高至45~50 kHz后,刻痕能量降低,使之形成了如图11(b)和图11(c)所示的刻线形貌,刻线宽度减小至60~70 μm, 其内部蚀点密度及尺寸较35 kHz均有所降低。刻痕频率达到60 kHz后,如图11(d)所示,形成的刻线宽度不均匀(60 μm左右),其内部蚀点尺寸增加,且密度略有减小。究其原因,为高频刻痕条件下,光源照射能量降低,导致钢板表面层烧损,未能完全贯穿应力层所致。

2.2.4 刻痕速度影响

图12为不同刻痕速度对铁损降幅的影响。可以看出:在工艺方案2、9、10的不同刻痕扫描速度下, 200 mm/s刻痕速度下的平均铁损降幅为7.66 %,500 mm/s刻痕速度的铁损降幅为9.47 %,800 mm/s刻痕速度下平均鐵损降幅则为8.95 %。说明刻痕速度不同,通过改变激光在钢板表面的作用时间及其产生的热应力实现的细化磁畴效果不同;低刻痕速度下表面层过度烧蚀和高刻痕速下表面层烧蚀不足,均会弱化残余应力对磁畴的细化效果,进而造成铁损降幅升高。因此,在其他工艺因素确定的情况下,应采用合理的刻痕速度控制刻线应力影响区域,以保证磁畴细化效果。

图13为不同刻痕速度下的磁畴形貌。结果表明,图13(a)所示200 mm/s刻痕速度下的磁畴分布均匀且畴宽较大(0.63 mm);图13(b)所示500 mm/s刻痕速度下,对应磁畴细化效果最佳,其磁畴分布均匀且畴宽较小(0.33 mm);图13(c)所示800 mm/s刻痕速度下,对应磁畴分布则相对散乱,畴宽约为0.50 mm。

其原因在于刻痕功率和频率相同条件下,高速刻痕形成的浅轻刻线导致的应力区缩小或低速刻痕形成的刻线过深导致的应力区重叠,均不利于磁畴细化。

图14(a)所示200 mm/s刻痕速度下,刻线宽度约为75 μm, 其内部蚀坑密度及尺寸相对较大。图14(b)所示500 mm/s刻痕速度下,刻线宽度约为60 μm, 内部蚀坑密度和尺寸减小。图14(c)所示800 mm/s刻痕速度下,刻线宽度约为50 μm, 内部蚀点尺寸不均且数量减少,说明其激光作用时间过短,导致钢板表面层烧蚀不完全,未能形成有效刻线。

3 结 论

1)基于取向硅钢铁损模型,计算0.27 mm规格取向硅钢实验钢的最佳理论畴宽和刻痕间距分别为0.173 mm和5 mm, 与实验结果相吻合;

2)确定优化激光刻痕工艺参数为:刻痕功率30 %,刻痕频率50 kHz, 刻痕速度500 mm/s, 刻痕间距5 mm, 相应铁损降幅达9.47 %;

3)在激光刻痕参数交互作用下,铁损降幅呈非线性变化,并且随着刻痕间距、刻痕功率、刻痕频率和刻痕速度的升高,铁损降幅均呈现先增大后降低的变化规律;

4)不同刻痕工艺形成的刻线形貌及磁畴结构存在差异性,其中低刻痕功率、高刻痕频率和刻痕速度下的刻线呈现浅轻形貌,磁畴呈不均匀、散乱分布,畴宽增加。

本文摘自《电工钢》2023年第3期