热轧工艺对厚板板厚方向组织和力学性能均匀性的影响

2023-08-08

安徽工业大学冶金工程学院 魏扬华 黄文静 邢军 陈其伟

马鞍山钢铁股份有限公司技术中心 邢军

苏州大学沙钢钢铁学院 丁汉林 王子健

关键词:轧制;厚板;晶粒细化;再结晶;累计应变

0 引言

近几年来,石油和天然气的勘探已经扩展到深海区域,导致用于海上平台的大规格钢铁的需求越来越多,因为服役环境恶劣,所以对大规格钢的性能要求也越来越高。晶粒细化是获得高温韧性和高强度水平最有效的方法,但是对于大规格钢铁材料而言,影响材料韧性的因素不仅包括晶粒尺寸,还会因传热过程和应变渗透,导致沿材料厚度方向组织不均匀分布,这种组织的不均匀性会显著降低材料的性能。

在钢的制造过程中,热机械控制加工(TMCP)作为一种晶粒细化技术得到了快速发展,它可以同时实现性能的显著提高和生产率的提高,且无需任何昂贵的合金化。在现有的TMCP工艺中主要是通过累计应变来实现“应变诱发相变”。然而对于大规格的钢铁材料而言,在热轧过程中,由于心部传热速度慢,冷却速度小,以及应变渗透难造成的心部累计应变比表面小,最终导致心部的晶粒尺寸显著大于表面的晶粒尺寸,呈现严重的沿厚度方向组织的不均匀性,这种组织的不均匀性将导致厚度方向力学性能的不均匀性。

为了改善大规格钢材沿厚度方向的组织均匀性问题,大量学者开展了研究工作。Chen等对比研究了对称热轧和非对称热轧,结果表明,非对称轧制在轧制厚板时中心层产生的平均晶粒尺寸更小,并且导致α纤维织构减少,韧性各向异性减小,可有效地提高钢的冲击韧性。Amininejad等将非对称轧制用于冷轧不锈钢,也使材料具有优异的力学性能。Shen等研究了一种新的热加工工艺,轧制耦合水冷控制過程(RCCP),RCCP的研究主要集中在温度梯度对重型钢板变形和力学性能的影响,结果表明,在RCCP中的钢板表层采用变形诱导铁素体相变(DIFT),获得的超细晶层占总厚度的13.5%,并且整个钢板的平均冲击韧性都很高。Bian等提出梯度温度轧制,因为板材沿厚度方向存在明显的温度梯度,利用梯度温度轧制,使得轧制过程中变形更容易穿透心部,这导致组织比传统轧制得到的组织更细小,结果表明,梯度温度轧制使钢板的平均晶粒尺寸在1/4厚度处细化了6.7%,在1/2厚度处细化了11.8%。Li等提出了一种创新技术,热芯大压下轧制(HHR2),这项技术可在最终凝固点后通过单道次轧制消除铸钢中的孔隙缺陷,结果表明,使用HHR2生产的钢板的中心奥氏体晶粒明显细化,板材组织均匀性和力学性能沿厚度方向的均匀性均得到明显改善。

在本文的研究中提出了不同于应变诱导相变的新方法,即利用超细奥氏体晶界诱发相变,在精轧过程中通过奥氏体动态再结晶获得超细奥氏体晶粒,大量丰富的晶界将成为相变非均匀形核的位置,从而大大提高相变形核率以达到细化组织的目的。在新的技术路线中,可以利用大规格钢铁材料温度和应变沿厚度方向分布规律的“反向性”,通过工艺设计与温度和应变分布规律的协调配合,有效地改善大规格材料热轧产品沿厚度方向的组织均匀性。

1 实验材料和方法

1.1 实验材料

实验材料为国内某钢厂实际生产的130 mm厚度的连铸坯,连铸坯规格为:长200 mm, 宽120 mm, 厚130 mm。其实测成分如表1所示。

1.2 实验方法

坯料不随炉加热(加热炉型号为RX3-40-15,最高加热温度为1350 ℃),待炉温至(1250±10) ℃,放入加热炉中,保温120 min。在1100 ℃左右开始粗轧(使用二辊可逆式粗轧机,最大轧制力为3000 kN、最大可轧厚度为200 mm),轧制到103 mm后,坯料温度为(1040±20) ℃;待坯料温度降至约930 ℃开始精轧(使用万能/二辊转换轧机,最大轧制力为3000 kN、最小可轧厚度为3.5 mm),最终轧制成63 mm厚,压缩比约为1.6,轧制规程如表2所示。

S1轧制规程与S2轧制规程的关键区别在于后两道次的减径设计。在S1轧制规程中,为了促进动态再结晶,在第6道次中给予了约12%的压下量,在上一轮中,给出了大约6.3%的压下量。在S2轧制规程中,为了促进动态再结晶,在最后一道次轧制中,压下量约为13.7%。

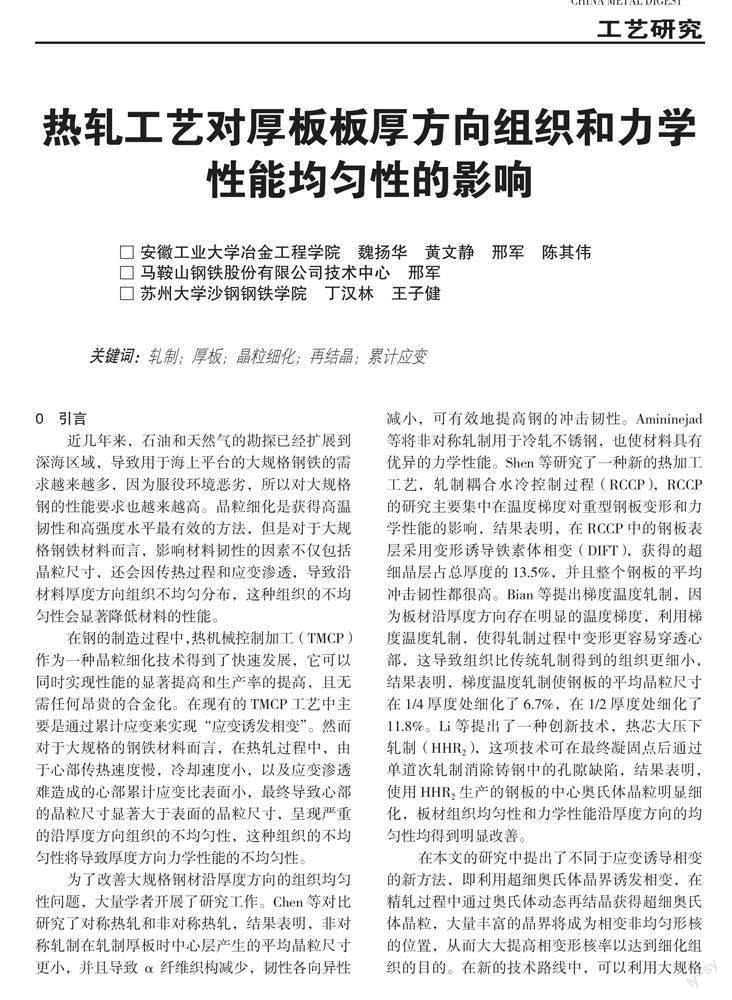

根据GB/T 2975—2018《钢及钢产品 力学性能试验取样位置及试样制备》和GB/T 228.1—2021《金属材料 拉伸试验 第1部分:室温试验方法》的要求,采用线切割从热轧板切取并加工尺寸为φ10 mm×100 mm的拉伸棒样品,如图1所示,以2 mm/min的初始速率在Zwick-Roell(5 t)万能试验机上进行室温拉伸。制备了尺寸为10 mm×10 mm×10 mm的样品,经过打磨抛光后,用4%(体积分数)硝酸乙醇溶液对金相样品进行腐蚀,并用BX51型光学显微镜对样品进行金相观察及晶粒尺寸统计。晶粒尺寸等级标准为ASTM E1181-87《表征双相晶粒尺寸的标准测试方法》。透射电镜试样在砂纸上手工精磨至约50 μm, 采用8%(体积分数)高氯酸乙醇溶液双喷离子减薄,利用Tecnai G2 F20型高分辨透射电镜观察透射电镜试样中的第二相粒子。

2 结果与分析

2.1 显微组织分析

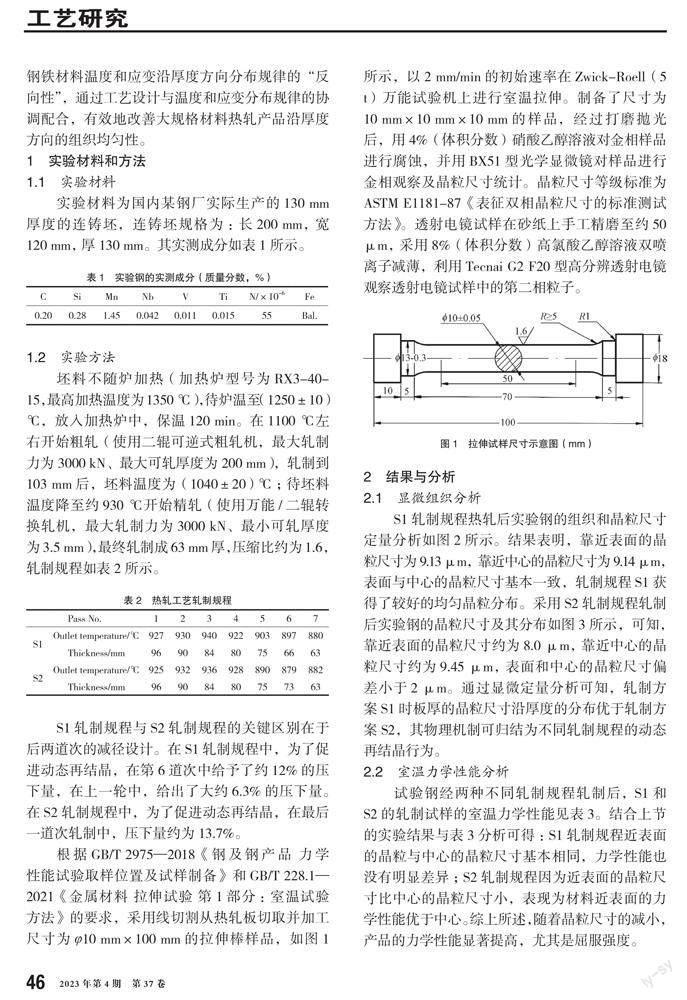

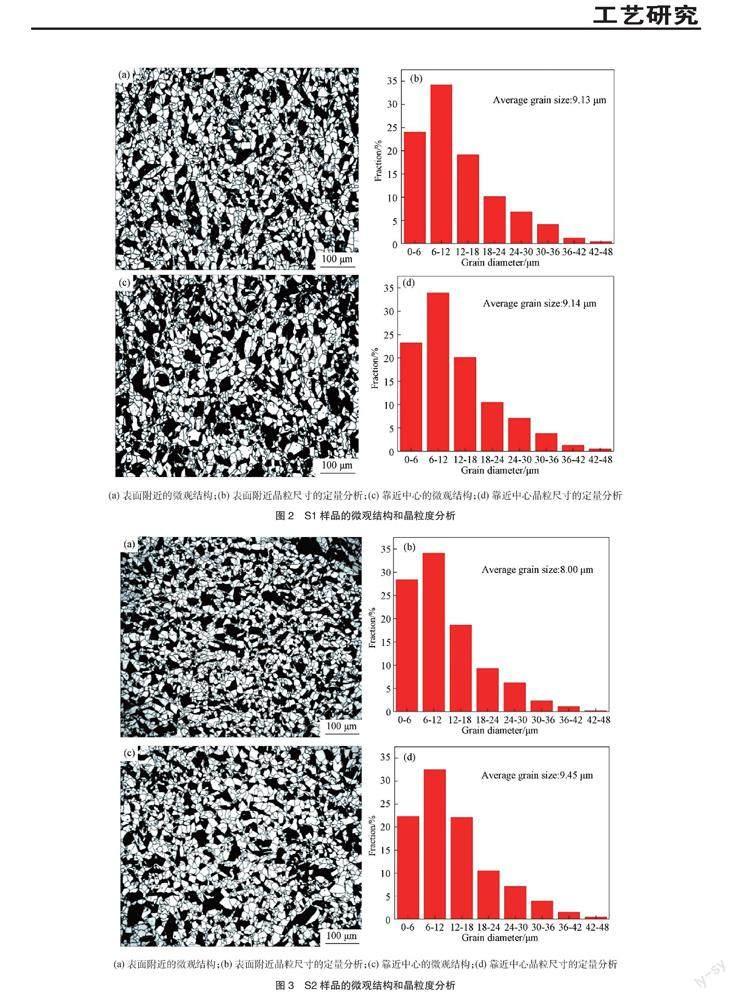

S1轧制规程热轧后实验钢的组织和晶粒尺寸定量分析如图2所示。结果表明,靠近表面的晶粒尺寸为9.13 μm,靠近中心的晶粒尺寸为9.14 μm,表面与中心的晶粒尺寸基本一致,轧制规程S1获得了较好的均匀晶粒分布。采用S2轧制规程轧制后实验钢的晶粒尺寸及其分布如图3所示,可知,靠近表面的晶粒尺寸约为8.0 μm, 靠近中心的晶粒尺寸约为9.45 μm, 表面和中心的晶粒尺寸偏差小于2 μm。通过显微定量分析可知,轧制方案S1时板厚的晶粒尺寸沿厚度的分布优于轧制方案S2,其物理机制可归结为不同轧制规程的动态再结晶行为。

2.2 室温力学性能分析

试验钢经两种不同轧制规程轧制后,S1和S2的轧制试样的室温力学性能见表3。结合上节的实验结果与表3分析可得:S1轧制规程近表面的晶粒与中心的晶粒尺寸基本相同,力学性能也没有明显差异;S2轧制规程因为近表面的晶粒尺寸比中心的晶粒尺寸小,表现为材料近表面的力学性能优于中心。综上所述,随着晶粒尺寸的减小,产品的力学性能显著提高,尤其是屈服强度。

2.3 动态再结晶分析

2.3.1 铁素体晶粒尺寸计算

然而,应该注意的是,转变前的铁素体晶粒尺寸也强烈依赖于奥氏体晶粒尺寸。由Sellars的研究公式得出铁素体晶粒尺寸与奥氏体晶粒尺寸成正比。边界诱导相变(Boundary induced transformation, BIT)机制可以改善铁素体晶粒尺寸的不均匀性,因为在BIT机制中,超细的奥氏体晶粒会产生大量的晶界,这些奥氏体晶界会增强相变,而不是通过累计的应变来发生相变。

2.3.2 Nb/Ti的微合金化设计

为了积累应变促进动态再结晶,应在轧制过程中抑制静态再结晶。因此,Nb/Ti的微合金化对抑制静态再结晶是必要的。在本工作中,添加了0.015 mass%Ti和0.042 mass%Nb。对沉淀的研究表明,NbC沉淀的机理是与TiN颗粒一起外延生长,从而产生非常细小且体积分数大的复杂颗粒,如图4所示。NbC沉淀抑制了精轧道次间的静态再结晶的发生,确保有足够的累计应变大于动态再结晶的临界应变。本文认为动态再结晶发生时为完全软化,即“动态再结晶”包括动态再结晶和亚动态再结晶。关于道次间的静态再结晶,实验钢为Nb/Ti微合金钢,析出相体积分数大约为0.04%,其直径约为20 nm。基于模型计算和大量的实验数据库,静态再结晶几乎可以通过这种成分设计、低累计应变和轧制工艺设计来抑制。因此,在本研究中,假设静态再结晶可以忽略。

2.3.3 动态再结晶的发生机理

从轧制规程S1中可以看出,在第6道次发生动态再结晶,在轧制规程S2的最后一道次发生动态再结晶,这与轧制规程设计目标一致。由式(1)和式(2)可知,S1和S2轧制方案相变后的铁素体晶粒尺寸分别为9.3和8.4 μm。

需要强调的是,大规格钢在热轧过程中存在沿厚度方向的温度和应变不均匀性。由于应变渗透的问题,中心温度高于表面,表面累计应变大于中心,沿厚度方向温度和应变呈反向分布。在BIT机制中,晶粒尺寸的细化依赖于奥氏体的动态再结晶。中心累计应变小于表面累计应变,但由于中心的变形温度较高,所以中心动态再结晶的临界应变也小于表面临界应变。优化后的轧制规程能够促进表面和中心的动态再结晶。同时利用BIT机制细化晶粒可能是一个重要的优势。

2.3.4 有限元分析

值得注意的是,上述的分析是基于轧制规程所做的分析,可以认为这一温度和应变是接近于表面部分的轧制规程。而在板坯的心部由于散热和应变渗透的问题,心部的温度高于表面温度,而心部的应变无疑小于表面的应变。对此针对上述的轧制规程进行有限元的模拟分析。对应于轧制规程S1和S2的温度和应变有限元模拟的结果如图5和图6所示。

如图5和图6所示,轧制时变形与温度呈反向分布。图5中,S1第6道次累计应变就超过临界应变发生了动态再结晶。图6中,S2第6道次显然存在累计应变,在随后的最后一道次中累计应变才被释放,也就是说在最后一道次发生了动态再结晶。

根据表2给出的轧制规程,通过有限元计算分析了变形温度和应变的分布。计算结果汇总如表6所示(表中εA-S为表面累计应变,εA-C为心部累计应变)。从表6可以看出,表面的温度低于心部的温度,而表面的累计应变则高于心部的累计应变,这就是本文中所称的温度和应变分布的“反向性”。

根据上述的温度分布,简化計算得到两种轧制规程下厚板心部的奥氏体动态再结晶临界应变,结果如表7所示。结合表6与表7可以看出,对于轧制规程S1,在第6道次时,心部的应变积累达到了0.413,而心部的奥氏体动态再结晶临界应变为0.40,可以认为超越了奥氏体动态再结晶临界应变,可以诱发奥氏体动态再结晶过程。但是需要注意的是由于累计应变仅仅超过临界应变0.013,由于晶粒取向分布,如此小的应变难以实现整个区域的奥氏体的动态再结晶。但是由于在第6道次轧制后,后续仍有第7道次的轧制,附加的应变积累将使得那些没有发生动态再结晶的区域继续发生动态再结晶,组织得到了细化。而对于轧制规程S2,在第7道次时,心部的累计应变超越了奥氏体动态再结晶临界应变,因此诱发了奥氏体动态再结晶,组织得到了细化。然而,由于对于轧制规程S1,可以认为表面部分的奥氏体动态再结晶主要在第6道次发生,在道次之间已经发生了动态再结晶的奥氏体晶粒有所长大,而心部的动态再结晶发生在第7道次,这样综合的结果使表面和心部得到了较为一致的晶粒尺寸;而对于轧制规程S2,由于表面和心部的动态再结晶同时发生在第7道次,而表面应变积累大,温度低,心部应变积累小,温度高,因此表面和心部会出现晶粒尺寸的差异。

3 结论

1)在1.6的小压缩比条件下,边界诱导相变(BIT)机制可以实现晶粒的细化,S1和S2轧制方案的平均晶粒尺寸均小于10 μm;

2)结合温度与累计应变的反向分布特点和轧制规程的优化,利用BIT机制可以改善晶粒尺寸沿板厚方向的偏差,在S1轧制规程下,表面和中心晶粒尺寸几乎没有偏差,即使在S2轧制规程下,63 mm厚度的试样表面和中心晶粒尺寸偏差小于2 μm;

3)对于130 mm厚度的板坯,采用本文的轧制规程,通过改变轧制规程设计奥氏体动态再结晶所发生的道次,可以使沿厚度方向表面和中心的晶粒尺寸基本一致,提高了大规格钢材厚度方向组织的均匀性,获得了优异的力学性能。

本文摘自《材料热处理学报》2023年第6期