基于FMEA的汽车检验项目确定方法研究

2023-08-07张继伟孙永丽

张继伟 孙永丽

摘要:质量门是在汽车生产线上设立的在线检查机构,是提高整车实物质量的重要保障,科学地设置质量门及质量门检查项目并持续改进是质量管理人员的终身课题。从质量工程师的视角,基于过程FMEA对汽车生产过程中如何规划质量门并确定检验项目,从设计原则、确定方法进行研究并归纳为流程规范,对整车及汽车零部件生产制造企业具有普遍性,对生产制造类企业质量管控方面具有重要参考价值。

关键词:FMEA;制造质量;过程控制;质量门;检验项目

产品质量是企业生存之本,产品质量靠过程质量来保证已逐渐成为制造型企业共识。汽车产品是一个复杂的综合体,零部件数量庞大,质量特性复杂。科学精准的确定检验项目,避免过度检验造成的浪费或零检验带来的质量问题频出,是资源配置有限情况下提升产品竞争力的最有力手段。

遵循原则

汽车产品过程检验项目的确定应遵循以下几个原则:科学瘦身、专检专控、主次分明、节拍匹配、百检覆盖、分工负责及持续改进。

1.科学瘦身原则

检验项目瘦身优化以风险评估工具FMEA作为依据,根据风险序数(RPN值)及失效后果的严重度合理设置,既不能过度检验,又不能因零检验带来质量问题频出。

2.专检专控原则

评估后将所有质量检验项目的重点项目确定为专检部分,实施质量门专项检验,包括法规项、安全项及通过评估确定出来需重点控制的风险程度较高的项目;所有质量特性在生产过程中都应由生产部门实施自检自控。

3.主次分明原则

质量门专检的检验项目应包含两部分,即基础项目和可调整项目。其中质量门基础项目不参与项目调整,可调整项目参与风险评估后的动态调整。

4.节拍匹配原则

检验节拍与生产节拍一致,对风险评估高RPN值和高严重度的问题,其检验方法或手段与检验节拍进行匹配后锁定检验项目。

5.百检覆盖原则

过程检验形式包括自检、互检、巡检及专检,应确保检验项目涵盖全部的质量特性,部分项目可实施100%、200%或300%检验。如只实施自检的项目是100%检验,自检100%+质量门专检100%属于200%检验,两个质量门都检的是300%检验,根据风险评估等级分别确定;控制计划有规定的按规定执行,如执行首末件检验。

6.分工负责原则

明确自检、专检过程各自应承担的责任及相关管理要求,避免责任不清,出现质量问题找不到责任人。

7.持续改进原则

持续改进贯穿至整个质量控制环节,对于检验项目的确定也是一个根据顾客(下道工序、市场、用户)反馈进行动态调整的过程。

确立依据

检验项目的确立依据为过程潜在失效模式与后果分析(P-FMEA),通过对汽车生产过程中存在的各种风险进行量化打分(RPN值),对过程能力研究、市场质量表现及不同阶段下产品生产的方针策略,确定不同情况下的产品质量期望水平(Q值)(以对识别的风险进行评估后确定的RPN值来表示,即需投入资源实施专检的风险的最小RPN值)。法规项、安全项及控制计划有要求的项目,即使风险序数未达到Q值,也必须实施专检。

产品质量期望水平(Q值)不是一成不变的,它可以根据生产条件的变化进行适应性调整,如市场质量表现出现下滑需要对生产过程加严控制时,就应当投入更多资源提高产品质量期望水平,即降低Q值,将更多潜在质量风险项目纳入专检进行控制。反之,则可以降低产品质量期望值,即提高Q值,减少纳入专检的潜在质量风险项目,释放更多资源,实现成本降低。

不同工厂或同一工厂在不同时期的产品质量期望水平应是存在差别的,应以现有资源配置情况确定当前的产品质量期望水平作为基础Q值,并遵照持续改进的原则进行动态调整。

方法步骤

确定质量门检验项目的主要实施步骤可归纳为以下十步。

1.编制产品工艺流程图

工艺人员根据产品开发节点完成工艺流程图,即什么零部件在哪个工序装配的作业顺序清单,作为检验项目开发工作的输入。

2.识别各工序潛在的质量风险

成立风险识别小组,小组成员包括但不限于操作工、检验员、班段长、技术员、质量工程师、工艺工程师及供应商质量工程师等,判断每一作业内容或过程曾经出现或可能出现的质量问题风险并记录。

3.评估并计算风险序数(RPN值)

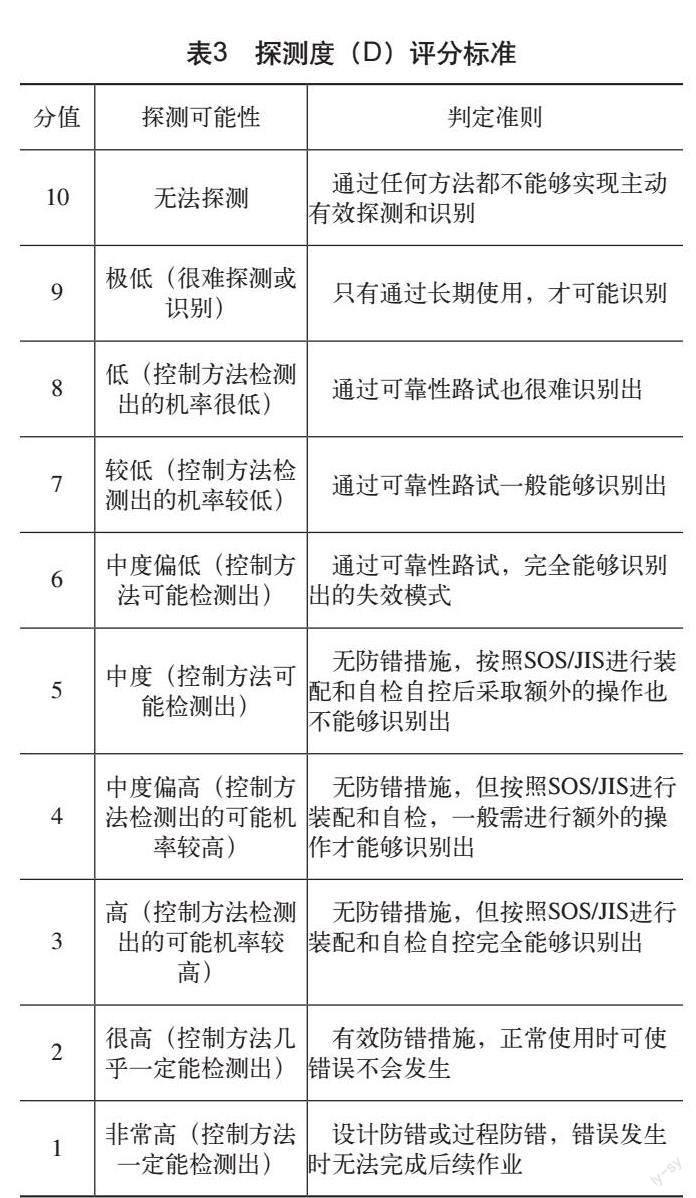

采用统一的评估标准和方法对各工序潜在的质量风险从严重度(S)、发生频度(O)及探测度(D)三个纬度进行打分,最后根据公式RPN=SOD,计算出每一项风险的风险序数值。具体评分标准可参考表1、表2、表3。

4.标记法规项与安全项

根据所对应的特性是否涉及法规、安全进行标记,一般此类项目S值为9分、10分。

5.核对控制计划

针对当前控制计划中列出的专检项目与识别的潜在质量风险项核对,确保控制计划中的专检项目已被完全识别并标记。

6.质量门专检项目确定

将以上5步形成的清单分为两部分,第一部分为基础部分,含已标记出来的法规项、安全项和控制计划要求项,该部分内的风险应全部实施专检控制,不受风险序数高低影响。第二部分为动态部分,该部分中序数高的潜在质量风险项可列为专检项目,风险序数发生变化时可以按规则进入或退出专检项目清单,清单中的风险项目按风险序数由高至低排序。

7.检验作业工时测算

采用熟练检验人员的检验用时进行测算专检项目的总工时X(单位:秒),总工时X为基础部分的检验项目及动态部分检验项目中风险序数值排名前n位检验项目检验用时之和。n值可根据经验选取,初次测算可选用较大的n值,以方便后续调整时直接调用数据。

8.设置质量门,确定Q值

现有生产线拓展新产品时通常沿用原质量门的设置情况,新建生产线则面临设置质量门数量的问题,产品质量期望水平(Q值)决定质量门的数量。假设质量门数量为M个,检验节拍为Y(检验节拍即生产节拍,如规划小时工作量JPH为40,Y=3600/s40=90s),则有:

X=95%YM(作业饱和率取值95%)

X是纳入专检项目的总工时,其大小取决于n值,n取值越大,X也越大,意味着有更多的动态部分检验项目中风险序数值排名前n的项目都纳入质量门专检,排序第n位的风险序数值即产品质量期望水平(Q值)。M的大小决定着检验人员的定岗数量,以及生产线场地、设施等资源投入的多少。X与M的取值需要找到一个平衡点,既满足当前产品质量要求又使得资源投入可接受。

9.生成各质量门检验项目清单

将纳入专检的项目按照人机工程佳,检验结果可信,工时均衡的原则分布到各个质量门,同时编制各质量门的检验指导书。

10.定期评审

质量门检验项目确定后,应遵循持续改进的原则,按年度或季度定期对检验项目清单进行评审,当以下要素发生变化时需进行临时调整:有新法规发生或经识别有原法规条款需增加控制;控制计划调整导致控制项目变更;新产品检验项目增加;产品线JPH值调整;产品质量期望水平根据实际需要调整;市场突发批量或严重质量问题。

结语

质量是制造出来的,所有质量特性都应作为生产线自检自控项目,且应在工序完成后实施自检与自控,以防止质量问题溢出并逐步实现防止质量问题发生,不应依仗专检手段而掩盖制造质量能力不足的问题。制造企业应将减少质量门数量、减少专检项目作为制造质量提升的一项衡量指标。

参考文献:

[1] 梅雪晴,吴华伟,刘建强.汽车可靠性与质量管理[M].北京:清华大学出版社,2021.

[2] 林勇,姜磊,周奇昌,等.浅谈PFMEA在汽车总装质量控制方面的应用[J].时代汽车,2020(9):27-29.