电池环境温度安全边界测试的试验箱控制模块

2023-08-07赖人评秦立福明春发

赖人评 秦立福 明春发

摘要:通过试验箱控制模块独立温度传感器,监测新能源汽车动力电池单体体表温度,以精准获取电池环境温度安全边界。对控制模块界面优化设计,并植入可变量程式,实现测试过程自动化,消除了人为作业的测试偏差,减少测试员劳动强度。

关键词:新能源汽车;动力电池;安全边界;试验箱;控制模块;温度;程式

新能源汽车动力电池在环境温度上升到一定限值以后,必将发生热失控,一旦发生热失控,将快速形成高温及破坏力,从而危害到司机和乘客的人员安全及造成财产损失。但是电池采用不同的材料体系和工艺方式,发生热失控的环境安全边界温度也是不一样的。随着百姓对新能源汽车,特别是对动力电池安全性的关注度越来越高,摸底测试电池所能承受的环境安全边界温度是很有必要的。

为了解电池所能承受的环境安全边界温度,需要对电池进行安全边界温度摸底测试。一般采用的测试装置是温度试验箱,测试样品为电池单体。样品放入试验箱之后,操作步骤大致如下:以预设速率升温到指定温度→恒定若干时间,以等待电池体表温度上升→再保持30min,即完成了一个温度点位测试过程。再跳转到下一个更高的试验温度,如此反复循环,直到电池起火。

但是试验箱每次循环升温后,电池体表温度上升往往都会滞后,并且滞后的时间还不是一个定值,从几十秒钟到几分钟、几十分钟不等,由此导致以下问题:

1)试验箱在温度梯度运行时,恒定时间设置过短,电池体表温度还没有到达即跳转到了下一个温度点进行试验。或者恒定时间设置过长,电池体表温度早已到达,却不能及时跳转到下一个温度点进行试验。

2)容易将电池起火之前试验箱的设定温度错误地判断为电池安全边界温度。

3)即便采用一个外置的测温仪,用来监测电池体表温度,并在条件到达后手动操作试验箱,实现温度试验点跳转,也需要安排专人实时目视温度变化,并且仍然存在一定的时间偏差和产生视觉疲劳。

为了精准获取电池环境温度安全边界,消除人为作业的测试偏差,并减少测试员的劳动强度,升级改造了一种控制模块。

控制模块的设计

1.设计构思导入

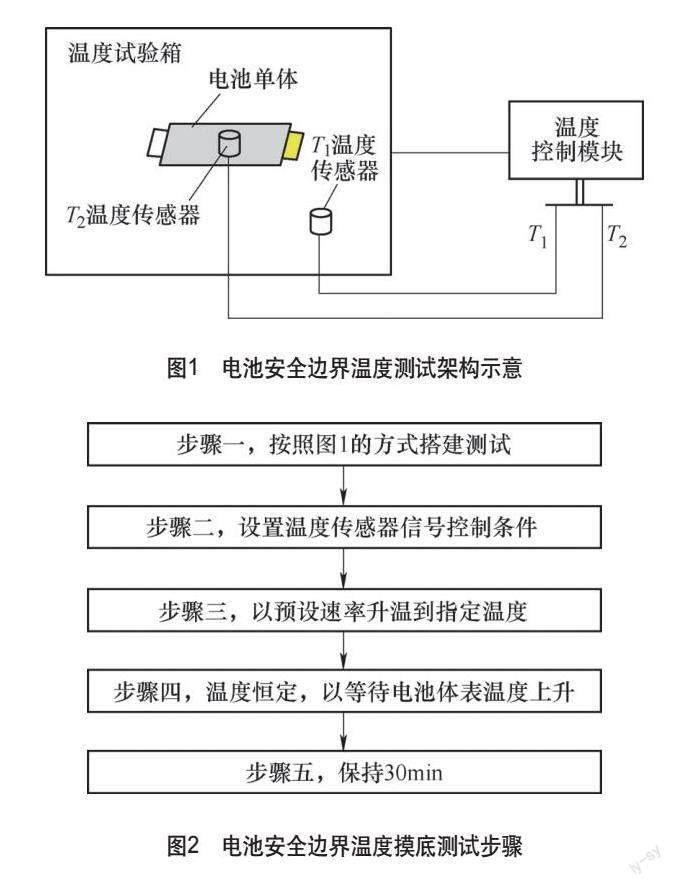

电池安全边界温度测试的架构示意图如图1所示。对控制模块设置了2套温度传感器(T1和T2),其中T1用于监视试验箱環境温度,T2独立用于监测电池体表温度,以精准获取电池起火之前的瞬间边界温度极限值,达到安全边界摸底测试的目的。

电池安全边界温度摸底测试的步骤如图2所示。

试验操作时,步骤五完成之后,再跳转到步骤三,试验下一个更高的温度点,如此反复循环,直至电池起火。步骤四由设置恒定若干时间改为恒定至电池体表温度达到设定值,从而消除恒定时间设置过长或过短导致的测试条件偏差。

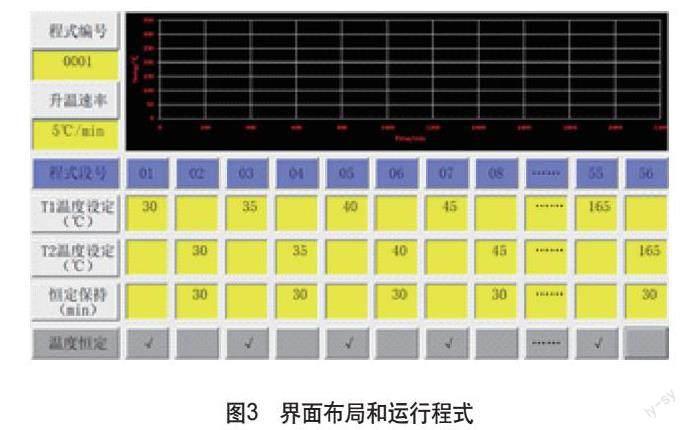

电池安全边界温度试验箱控制模块的界面布局和运行程式如图3所示。对控制模块的界面进行优化设计,适合人机对话,丰富界面信息,并植入可变量的运行程式,以实现测试过程自动化和精准智能控制。

2.工作原理

设计的电池环境温度安全边界试验箱控制模块包括温度传感器T1、温度传感器T2、温度控制模块和控制程序四个部分。

温度传感器T1用来采集试验箱的环境温度。温度传感器T2用来采集电池的体表温度。温度控制模块是架构的核心载体,拥有7in(1in=25.4mm)显示界面,可以在界面上输入测试程式、也可以通过界面查看测试数据,并通过端口实现测试数据远程传输。控制程序主要是指电池安全边界温度试验的可变量测试程式,以及预设的控制逻辑程序子符串。本案例中以T1温度传感器的输出信号作为温度试验箱升温到指定温度的判定条件,以T2温度传感器的输出信号作为电池体表温度恒定保持、程式跳转的判定条件。

将温度控制模块的运行程式和界面布局固化,即可实现每次电池安全边界温度摸底测试直接调用程式,实现自动化和智能化,消除人为作业的测试偏差,减少测试员劳动强度。

试验验证

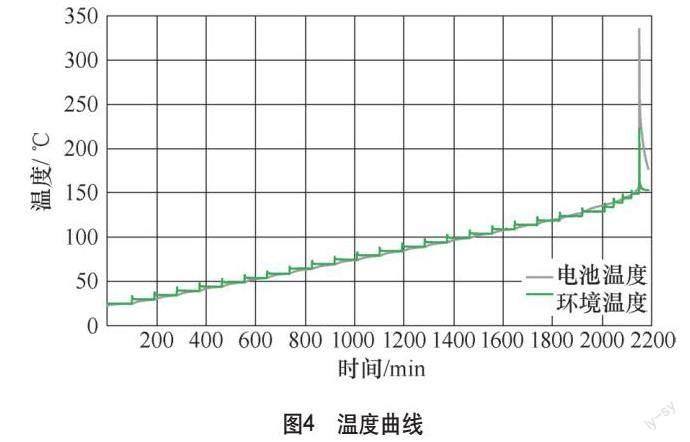

试验条件:由试验箱环境温度从25℃常温开始,以5℃/min的速率升温到30℃,进入温度恒定,待电池体表温度也达到30℃后,保持30min;再升温至35℃,进行下一个温度点位试验……以此类推,直到电池起火,试验结束。

具体实施案例:试验箱环境温度T1在25℃的条件下以5℃/min的速率升温至30℃,再温度恒定,等待电池体表升温,当电池体表温度T2也达到30℃时开始计时,保持30min。时间满足后,跳转到下一个温度点试验。

试验箱升温至35℃,再温度恒定,等待电池体表升温,当电池体表温度T2也达到35℃时开始计时,保持30min。时间满足后,跳转到下一个温度点试验。

……

重复上述过程,直到电池到达150℃时,电池体表温度瞬间急剧上升、起火燃烧,测试结束。

试验箱环境温度与电池体表温度曲线对照如图4所示。

通过试验案例可以看出:

1)温度试验箱控制模块设置2套温度传感器,并用其中1套独立监测电池体表温度,可以更加真实、精准地获取到电池起火瞬间电池体表上的温度值,避免了将电池起火之前试验箱设定温度判断为电池安全边界温度的错误,达到电池安全边界温度摸底测试的目的。

2)温度点梯度试验跳转的控制条件由设置若干恒定时间改为电池体表温度达到设定值。避免了恒定时间设置不准确导致测试条件偏差的问题,过早或过迟的跳转到下一个梯度点温度进行试验。

3)对控制模块的界面进行优化设计,并植入可变量的运行程式,实现测试过程自动化和智能化,消除了人为目视显示屏温度变化导致的视觉疲劳和手动操作产生的时间偏差。每次电池安全边界温度摸底测试时,调用这个程式即可,减少测试员的劳动强度。

结语

通过升级改造电池环境温度安全边界测试的试验箱控制模块,可以精准获取电池环境温度的安全边界数据,避免测试条件偏差,达到实验目的;也可以减少测试员的劳动强度,是 “机器代替人”的又一次实践。

参考文献

[1] 黄辉,曹蕊蕊,张文浩.锂电池事故诱发因素分析及风险等级评估[J].科技创新与应用,2022,12(32):100-102,107.

[2] 刘仕强,左易鑫,韦振,等.三元锂离子动力电池过充电表征行为试验研究[J].重庆理工大学学报(自然科学),2020,34(6):18-24.

[3] 潘飞,蔡蕾.温度-高度试验箱温场状态分析[J].环境技术,2011,33(2):45-48.

[4] 陈孝如.浅谈高低温温度试验箱电气原理设计[J].电子世界,2019(17):68-69.

[5] 于洋,张艳华.温度传感器的设计与测试[J].科技资讯,2023,21(1):85-88.

[6] 王晓燕.基于RS-485通讯的多路温度控制系统的实现[J].火力与指挥控制,2019(4):153-163.