创新管理,完成鞍钢自主集成的冷轧2130工程生产线

2016-10-14张海令

张海令

摘 要:为了满足鞍钢技术改造高起点地投入的项目目标,项目部自始至终贯彻创新理念,大胆引进开发新技术,创新管理,从“严、细、实”的施工管理要求出发,推行“工前三定位、工中三到位、工后三核位”三位一体的施工管理模式,提高工程管理水平,最终成功完成目标,完成了具有鞍钢自主知识产权的冷轧2130生产线项目,同时也荣获了多项奖项。

关键词:创新管理;过程控制;新工艺;社会价值

一、成果背景

1、行业背景。

冷轧板号称“钢铁产品中的工艺品”,该产品生产工艺复杂,对设备制作安装精度要求精,生产环境要求高,高品质的冷轧板生产一直是钢铁企业兵家必争的制高点,该类项目的施工也是各施工单位的技术核心,能否完成冷轧项目的施工某种意义上说也代表着一个施工企业精细管理的水平。通过冷轧2130项目的项目管理,引进新的管理、工艺手段,实现鞍钢高起点,低投入,快产出的改造目标。

2、工程简介。

冷轧2130工程主厂房建筑面积74400平方米, 基础为桩承式钢筋混凝土独立基础,多跨单层钢--钢管混凝土结构,厂房高度44米,彩色保温钢板围护,中空大玻璃板采光带,工程设备基础为桩承式箱型钢筋混凝土基础。设计年生产能力200万吨,产品设计规格为:宽1000~1980毫米,厚0.3~2.0毫米冷轧板。总投资人民币30亿元。

二、选题理由

由于冷轧板生产工艺要求生产线安装精度高,基础稳定,生产环境要求高等特点,项目部创新管理方法,引进和创造新的施工工艺,实现项目目标。

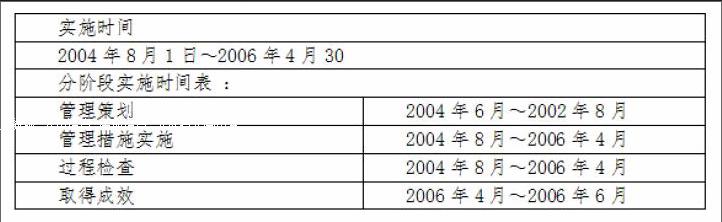

三、实施时间

小组相应制定了实施计划表,如下:

四、管理重点及难点

1、管理重点。

本工程创新管理的重点主要在新工艺的引进,管理工作的创新,工期控制、投资控制、安全质量控制等方面。

2、管理难点。

(1)技术难度大。

该生产线是鞍钢自主研发并投入使用的国内第一条宽幅冷轧生产线。其酸洗-轧机联合技术,退火、精整工艺技术,高效连续紊流盐酸酸洗技术,废盐酸再生工艺技术及冷轧控制技术,涵盖了目前国际轧钢核心技术,首次取代外方独自进行如此大规模机组的技术集成,设计、制造、安装及调试,质量控制环节多,关系复杂。该工程地处水泡区,为高含水率,中、低压缩性分层不均匀土质,另外设备运行要求精度高,所以控制设备基础和厂房结构不均匀沉降,是工程另一大技术难点。轧机、退火炉等大体积设备基础,混凝土一次浇注量在5000立方米以上,浇注时间长,冬季施工,环境温度低,这些对混凝土裂缝控制都提出了很高的要求。设备安装地脚螺栓设计采用预埋安装方式,埋设安装精度平面偏移全部控制在2毫米以内,螺顶标高控制在0~+5毫米内,质量控制难度大。63200平方米混凝土地坪一次成型,平整度要求在3毫米以内,质量高于国标标准,施工和操作难度大。高34.9米,长168.7米退火炉结构,节点采用高强度螺栓连接,位置精度要求控制在1.5毫米以内,标高控制在1毫米以内,安装要求精度高。退火炉容积45800立方米,焊缝长12500米,各种阀门1020个,要求整体试压,炉内加压100毫米水柱30分钟后,炉内压力不得低于10毫米水柱,检测精度要求高,保证气密难度大。厂房钢管混凝土柱,节点柱面相贯线精度要求高,控制难度大,高44米管柱内混凝土一次顶升施工,浇灌难度大。生产线全长1306米,主要设备控制轴线23条,为一类轧钢设备安装工程,长距离,多控制线,安装要求精度高,控制难度大。生产线板带在线长度3000多米,共有转向辊118 个,允许偏差正交度0.05/1000,水平度0.05/1000,中心线±0.3毫米,辊标高±2毫米,安装精度控制难度大。176吨轧机牌坊,宽4.75米、厚0.75 米、高10.5米,吊装作业受厂房高度限制条件下,进行卸车、平移、直立、吊装就位等多步复杂动作,操作难度大。 连退炉3万多米工艺管道,其中1万多米液压、润滑管道,设计要求管道内洁度达到Nas5级,技术要求高。26条工艺管道,466个节点,保证无交叉,综合平衡难度大。自动化系统采用SIMATIC TDC/UR 和S7-400控制设备,技术含量高。基础自动化采用ET-200远程控制站,控制设备分布广,工作量大。

(2)工期紧张。

工期紧、设备安装工程量大,设备总重量21050吨;主要设备包括一条酸洗--轧机联合机组生产线,一条立式连续退火机组生产线,二条重卷及重卷检查机组,二条包装机组生产线,施工协调难度大。

(3)投资有限。

为实现鞍钢改造项目低投入的目标,工程计划投资30亿元,远低于国内同类生产线投资规模。

五、管理策划及创新特点

1、管理模式创新。

我们在项目开工前深入调研,针对项目特点,项目部把施工精度控制、工期控制、成本管理、安全与文明施工管理等几个方面作为创新管理的目标。

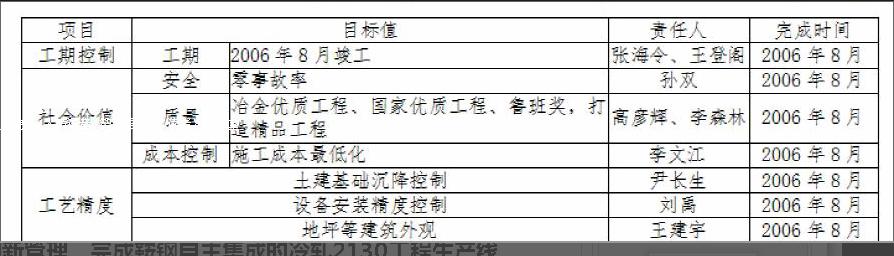

2、目标值的确定。

在确认了工程工期、投资、工艺精度及社会价值等要求的前提下,项目部制定了工程项目管理的目标,并相应安排了责任人,确定了完成时间。

3、创新特点。

引进新工艺,实现工程质量目标,创新管理方式实现工程工期、质量、成本目标。

六、管理措施和风险控制

项目采取了技术创新和管理两方面措施,针对工期、质量、成本三大风险进行了有效控制。

1、新技术应用

该工程大力推广应用新技术、新工艺、新材料、新设备。工程中推广应用了CFG复合桩在酸洗设备基础地基中处理技术;轧机、退火炉等大型设备基础混凝土裂缝防治技术;φ18以上钢筋采用钢筋直螺纹连接技术;酸洗基础、轧机基础、地下管廊等现浇混凝土支撑体系采用轮扣脚手架和模板早拆技术;厂房钢结构采用CAD设计与CAM制作技术,主厂房柱采用钢与混凝土结合技术;围护采用彩钢复合墙板,中空大型玻璃采光板;建筑屋面采用SBS新型防水卷材应用技术;设备基础、主厂房结构GPS定位,全站仪建网技术。轧机、退火炉等深基础基坑监测与控制技术;工程质量、成本管理、材料管理网络化等建筑业十项新技术中的十大项,二十二小项。此外还推广使用了不锈钢管道单面焊双面成型技术;高炉矿渣置换法地基处理技术;振动消除焊接残余应力技术;工艺管网管材离线酸洗、在线油冲洗技术;冷轧控制系统编程及调试技术。施工中积极开展TQC活动和技术攻关活动,有2项QC成果获冶金行业评比一等奖,一项成果被评为全国优秀QC成果奖,先后有《钢管混凝土柱顶升浇筑方法》获得中国冶金行业工法(工法编号:YG37-2007),《大口径铝合金管道无衬垫TIG单面焊双面成型施工》、《大垫板流体灌浆施工》获辽宁省级工法(辽建发[2007]40、41号)。

2、创新管理

项目部全部管理工作实现计算机化、网络化,项目部与集团公司各部室之间的信息传递实现了全网络,工程信息在第一时间得到及时传递,项目部本着创造一流的产品、一流的质量、一流的管理、一流的服务的管理理念,从“严、细、实”的施工管理要求出发,积极探索,勇于实践,工作标准定位在高起点上,立足于科学施工、文明施工,工期满足合同需要的施工策略,推行“工前三定位、工中三到位、工后三核位”的环环相连、层层相扣、三位一体的施工管理模式,提高工程管理水平;在质量管理上,把工作定格在“分毫不差”、“合格不算合格”的理念,坚持高标准、严要求、创一流。做到工前预防、过程控制、工后分析评价,严把工序交接、缺陷处理、成品保护关键环节,对质量上出现的问题坚持一查到底“三不放过”的原则。安全管理上坚持安全无小事,从人的行为、物的状态控制入手,坚持安全工作“三同时”;成立QC攻关小组,有效解决施工难题。

七、过程检查和监督

1、工期目标值的实现。

项目根据业主的工期要求及进度节点,立足工程建设全局,坚持统筹兼顾的原则,制定科学合理的总进度计划,选优质施工队伍。在施工的每个阶段,由项目经理亲自进行检查和监督,保证工程进度满足计划要求,确保工期目标值的实现。

2、成本目标的实现。

在项目实施的整个过程中,项目部分解成本控制责任,在施工方法、材料比价、施工方案优化等方面,落实项目分管人员进行成本控制,并进行专项考核,严格进行资金控制,降低施工成本。

3、社会价值目标的实现。

针对工程所制定的质量。安全。文明施工目标。我们编制了专项方案,将质量、安全、文明施工分解到每个施工条线、施工人员、施工部位,纳入常效管理。

4、实物质量及特色

(1)工程中采用的 CFG桩和机械成孔灌注桩施工质量可靠,636根桩经过动、静载检测,其中:CFG桩Ⅰ类桩占97.8%,Ⅱ类桩占2.2%,无Ⅲ、Ⅳ类桩;机械成孔灌注桩Ⅰ类桩占96.8%,Ⅱ类桩占3.2%,无Ⅲ、Ⅳ类桩。工程主厂房结构设置30个沉降观测点,经过2004年12月11日至2006年1月15日13个多月的观测,累计最大沉降3.2毫米,最大沉降差为2毫米,沉降趋于稳定。主体设备设置10个控制点,经过2005年8月10日至2005年12月8日近4个月的沉降观测,累计最大沉降量为1.81毫米,最大沉降差为0.79毫米,沉降稳定,复合设备安装条件.

(2)工程主体结构为双肢钢管混凝土柱,屋面工字型钢梁结构,直径800毫米、高44米钢管混凝土柱,制作采用数控切割,工厂预拼装,现场安装水准仪精密找准,钢结构焊缝外形均匀,成型好,无焊渣、飞溅物,柱内混凝土采用无止回一次顶升工艺,经锤击检测,合格率100%,双肢柱垂直度偏差完全符合设计要求。钢结构防火、防腐涂料无漏涂、透底、脱皮、返锈现象,涂层均匀,无流坠、皱皮现象。

(3)轧机、退火炉等大体积设备基础,采用控制混凝土分层厚度、层间振捣质量,并利用延时养护,“双掺”配合比技术,有效控制了混凝土裂缝。应用宽幅竹胶模板提高混凝土外观质量,平整度控制在5毫米内(高于国标8毫米标准)。

(4)63200平方米混凝土地坪,地面平整,涂装规范,标识明显;未发现沉降裂缝、空鼓、起砂,分割条均匀,符合标准和设计要求。

(5)φ18以上钢筋采用了机械滚轧直螺纹连接,设内骨架控制垂直度和钢筋保护层厚度,钢筋绑扎质量可靠。

(6)设备地脚螺栓,露出长度一致,穿戴塑料保护套,偏差控制好。高强度螺栓穿戴整齐,朝向一致,紧固力正确;强度与摩擦系数等检测合格率100%。

(7)48000平方米彩色保温墙板颜色一致,接缝严密顺直。

(8)工程外墙面和屋面采用48000平方米彩色保温压型钢板,外墙面彩钢板大面平整、大角顺直、固定可靠、牢固、防腐涂料涂刷完好;屋面彩钢板固定可靠、坡向正确、排水畅通。外墙面与屋面经一年多的使用,无渗漏现象。

(9)退火炉高30.9米,长168.7米,宽度4米,属全非标准结构件制作,主要构件采用工厂标准化制作、组装,现场安装施工方法,安装垂直度控制在±3毫米内,对角线偏差小于±5毫米,12500米焊缝,经探伤和气密性检验100%合格。

(10)退火炉筑炉为内衬耐火砖、内壁和顶部铺贴陶瓷纤维毡、白钢保护形式,其锚固钉焊接量大,质量要求高,共计11.5万个焊钉,均为耐热钢,经现场询问生产人员了解,没有出现脱落的。 陶瓷纤维毡的铺贴及保护板施工措施合理,各种孔洞铺毡保证辐射管安装严密性,外方检查一次合格。

(11)轧机等大型设备底座采用“大垫板流体灌浆方法”施工,设备底面与垫板接触的面积率达到90%以上。水平精度控制在0.03/1000内。

(12)采用“摇杆正交”法,利用合像水平仪控制炉辊安装精度。炉辊正交度外方标准为±0.05/1000,实际安装达到±0.03/1000;炉辊水平度外方标准为±0.05/1000,实际安装达到±0.02/1000,带钢所受张力均匀,运行平稳,没有跑偏现象。

(13)轧机地脚螺栓采用液压拉伸器紧固,压力表读数,与百分表控制螺栓伸长量的紧固方法,地脚螺栓紧固均匀。

(14)生产线主机设备联轴器找正采用激光对中仪,调校精度准确,提高安装精度和施工效率。

(15)液压润滑管道采用“管材离线酸洗,在线装配、在线油循环冲洗、在线油样检测技术”,主要是加大对管道的冲洗力度,缩短了安装工期,管道内洁度达到NAS5级,近600道焊缝进行了射线探伤,合格率为100%,经现场检查,未发现有渗漏现象,管道、阀门标识明显、正确。

(16)3万多米工艺管道走向正确、排列整齐、间距合理,管支、吊架制作安装规范、管道固定正确;标识明显、管道涂装效果好,着色正确;各介质管道无泄漏现象;石棉保温毡厚度均匀,交接严密,镀锌管壳咬口均匀、拐角顺直、铆接牢固,保温效果好。

(17)电气仪表箱、盘、柜开孔采用自带冲电器式液压开孔器开孔,箱、盘、柜表面美观、平整、无毛刺,电气仪表箱、盘、柜标识明显、正确。

(18)824吨电缆桥架安装横平竖直,间距均匀、连接可靠;1200多千米电缆敷设无交叉和扭曲,与电缆桥架绑扎牢实,桥架盖板与桥架机械固定牢固,电缆接线准确率达100%,高低压盘柜安装排列整齐、牢固可靠、竖直美观。

(19)穿墙、穿平台电缆桥架、各种介质工艺管道孔、洞封堵严实,无遗漏。

(20)土建工程,钢结构工程、安装工程(机械、电气安装及调试、工业自动化仪表及调试、管道专业),消防工程等均按相应的国家或行业颁布的施工规范、标准、标准图集、施工图和设备安装使用说明书进行施工和试车调试。

(22)整条生产线(6条分生产线)所有机组设备整洁、运转平稳、流畅,无异常声响,自动化控制系统和生产监视系统灵敏、准确、清晰、安全可靠。

八、管理效果和评价

整条生产线技术装备水平达到国际先进水平,其中一些达到国际领先水平,如全交流传动、全数字化、高速、高精度、高响应、三电一体化,效率高、可靠性强、便于维护、通用性和兼容性强。具有速度控制、电压控制、电流控制、惯性补偿、紧急停车控制、故障诊断和显示报警、电机保护与上级网路通讯等功能。

投产后,设备运转平稳,轧制出0.18毫米厚超薄冷轧板,其产品质量达到国际先进水平,产品品种实现了对轿车用材的整车覆盖,成功地应用到奥迪、宝马等高档汽车生产,冷轧产品出口到美国、英国、德国、意大利、马来西亚、新加坡等21个国家,成为国内能够生产这种高技术含量产品的少数企业之一。

通过自主集成,设备国产化按重量比达到92%,按投资额达到65%。总投资与国外总承包同类冷轧生产线相比节约1/4~1/3。

环保节能效果显著:废酸回收率达到98%,废酸雾室外排放<每立方米10毫克,回收率、控制排放均超过国际先进水平。废水排放各项指标符合国际标准,噪声控制在65分贝以内,达到国际先进水平。综合能耗2699吉焦/吨,综合水耗0.8立方米/吨,均达到国际先进水平。

该项冷轧工艺装备技术获鞍钢科技进步特等奖、鞍山市科技进步一等奖、辽宁省科技进步一等奖、全国冶金行业科技进步特等奖、国家科技进步一等奖,建筑工程冶金优质工程、国家优质工程、建筑工程鲁班奖。

该生产线的建成投产,标志着我国钢铁冶金领域重大成套装备国产化,高技术设备、核心技术等方面的一次战略性、具有历史意义的跨越。它的建成将为鞍钢腾飞、振兴东北老工业基地发挥重大作用。