某车型行李舱关门力过程影响因素分析及控制

2023-08-07杜志强魏玲徐文欢

杜志强 魏玲 徐文欢

摘要:通过北京奔驰汽车有限公司某一新车型行李舱结构对行李舱关门力影响因素做了细致分析,通过控制以上影响因素,在生产过程中对行李舱关门力影响因素进行了有效控制,从而使行李舱关门力稳定控制在客户质量标准内。

关键词:行李舱;行李箱;关门力;影响因素

随着汽车在中国的普及,消费者对于汽车质量提出了更高的要求,其中关门力作为汽车的一项质量指标受到越来越多的关注。相关主机厂针对生产车型的车门关门力也进行了大量的工作,做了相应分析,从结构设计上提出了影响门类关门力为铰链、限位器、密封间隙、胶条、门锁、车门自重及气压等因素[1]。

但同时也应注意到,行李舱作为汽车存储类重要设备,在日常使用中使用频度与主驾驶位车门不相上下。行李舱关门力较大,会影响消费者日常使用,行李舱门开关是否顺畅,会影响顾客的满意度,对品牌形象造成不好的影响。另外,如果行李舱关门力较低,可能会导致行李舱关闭噪声较大,密封性较差,容易导致漏水、漏尘土等其他问题[2]。

在某车型试装阶段,行李舱关门力超过了预设标准,基于此问题,本文整体分析了在相关制造过程中影响关门力的因素及相关的过程控制方法。

影响行李舱关门力的结构分析

此款行李舱门内外板使用材料均为铝合金,白车身零件质量为6.4kg,较上一代车型行李舱减重2.3kg。行李舱锁柱由上一代车型的砖形结构变更为圆柱形。从行李舱的使用过程入手分析,手动行李舱关闭过程是依靠行李舱门自重和人为施加的外力共同作用下旋转达到行李舱锁柱位置,在行李舱马上关闭的位置,行李舱与行李舱胶条接触,从而减缓下降速度,同时撞开机械锁的过程。而电动行李舱门则是由电动机转动代替人工外力作用于行李舱门,从而提供动力让行李舱门关闭的过程。故本文仅分析手动行李舱门关闭力,相关影响因素及控制作用于电动行李舱为同样的效果[3]。

由于行李舱关门过程涉及零件较多(见图1),从整个过程中分析,对行李舱门关闭有利的因素是行李舱自重和人为施加向下的关闭力,阻碍行李舱门关闭的因素主要包括:胶条、内饰接触的阻碍力、密封的气压力、锁柱和锁的配合导致的摩擦力及锁的开启力、铰链弹簧拉伸力等。

从以上因素可以得知,如果要消除行李舱门关闭困难问题,需要增大相应的影响因素作用,如增加行李舱门自重、在行李舱箱上增加饰条类零件增加行李舱自重。或减小阻碍行李舱关闭的阻碍因素作用,如在密封胶条上打孔、减小弹簧的拉伸量等。

行李舱门关闭力设计是一项复杂的系统性工作,相关的设计因素在设计之初已经采用了大量的经验数据和数值模拟,能够保证设计之初的系统正确性,所以类似行李舱门自重、弹簧的弹性系数和密封的气压力等设计因素均不考虑。

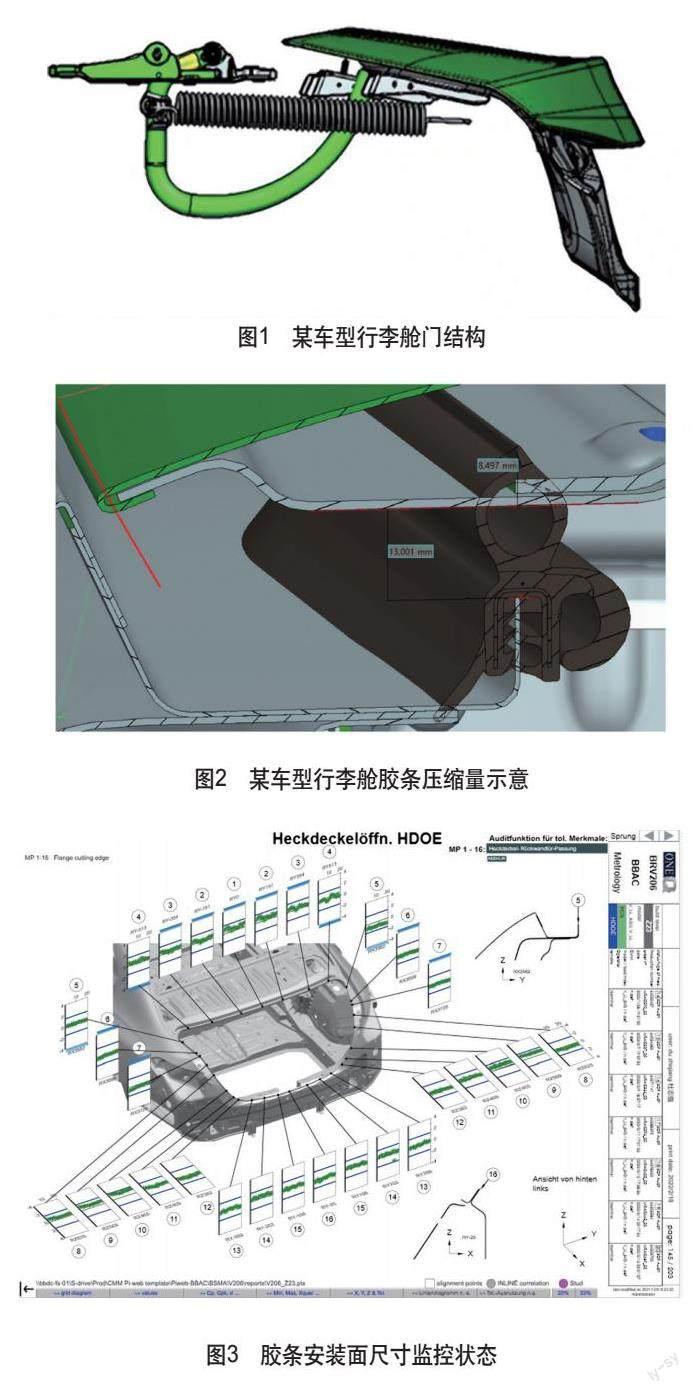

同时在新车型投产的过程中,需要考虑的重点是如何在系列化生产过程中保证行李舱门关闭力稳定,减少消除质量问题车的返工。通过更进一步的结构拆解(见图2),正常生产过程中保证行李舱门关闭过程中胶条压缩量稳定是保证关门力稳定的首要条件[4]。

过程稳定性影响因素分析

为了保证生产线上装配稳定性,需要系统考虑能够在生产线上保证的因素。因此需要从行李舱生产开始对相关的影响因素分别进行相关的质量监控,直至后续行李舱在总装装配完毕,顺利下线通过质量考核。

1.胶条的影响

胶条的压缩载荷是直接作用于行李舱门关闭过程中的阻力,压缩载荷的增大直接加大了行李舱门关闭力。在实际生产过程中,行李舱的胶条压缩载荷保证在(7.5±2)N/mm标准范围内,在此范围内,胶条压缩载荷每增大0.5N/mm,关门力相应增大15%。因此供应商必须保证胶条压缩载荷稳定在公差范围,同时在主机厂内制作胶条压缩载荷的监测工具,实时进行抽样调查,保证胶条压缩载荷的稳定性。

胶条装配在行李舱后,放置温度对胶条压缩载荷同样有影响。在某个冬天对相应的车辆进行室温和室外胶条压缩试验,发现相比于室外4~10℃,在室温22℃下,行李舱关门力下降增速50%,证明温度越高,胶条压缩载荷在受压状态下降越快,这也是胶条材料属性导致。

2.内间隙的影响

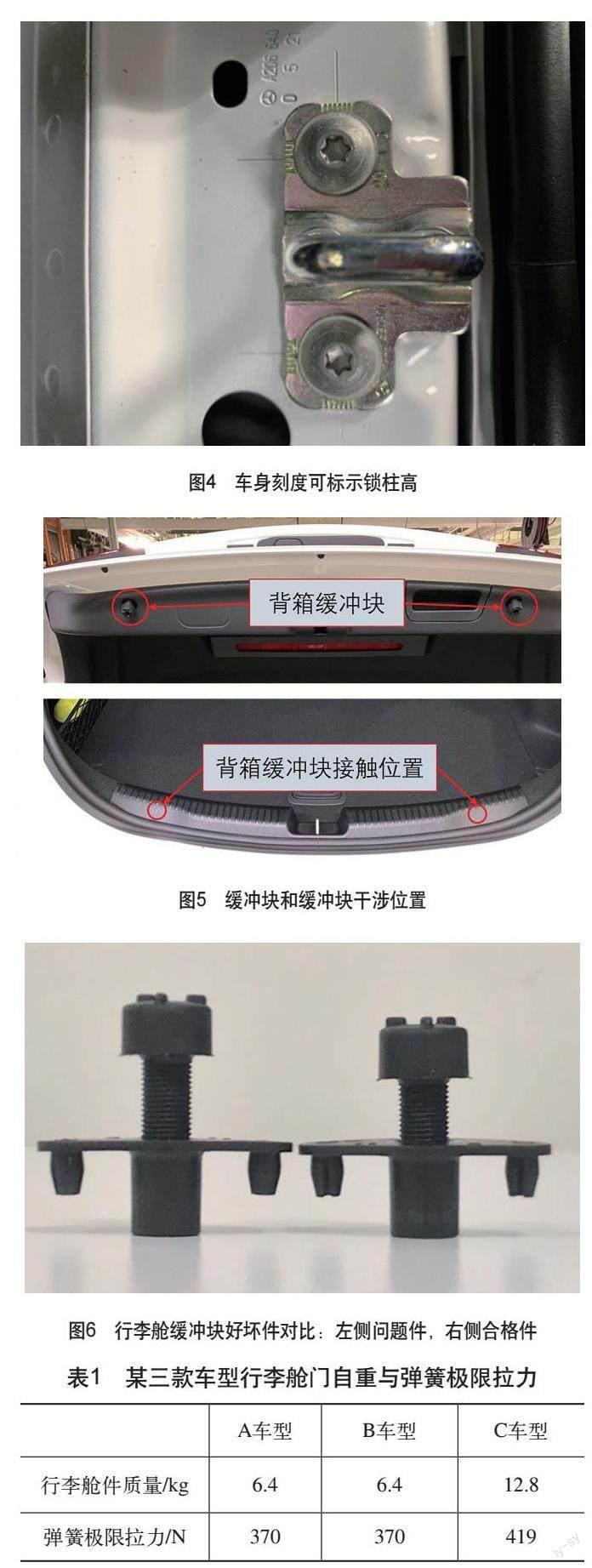

胶条是装配在行李舱门和车身侧围中间,内间隙为行李舱门和车身侧围之间的间隙。理论上,如果行李舱门和车身侧围之间的间隙越小,将会导致胶条挤压变形量越大,行李舱门关闭过程中所受到胶条的阻力越大。在设计过程中,行李舱门与侧围胶条安装面设计了12~13mm的间距。在生产过程中,需要保证行李舱门与胶条接触的尺寸和车身胶条安装面高度和倾斜度实时处于监控过程中。监控方式包括三坐标日常抽测,在线尺寸监控系统等,保证相关尺寸公差在±0.5mm内波动,如图3所示。根据经验数据,如果内间隙增大0.5mm,关门力将会减小25%。

行李舱门通过铰链装配在侧围衣帽台上,在单件尺寸保证在尺寸公差范围内,通过调整行李舱门与侧围装配的平顺度即行李舱门的高低,同样可以影响内间隙的大小。行李舱门与侧围通过铰链和锁柱与侧围连接。在白车身生产过程中,行李舱门采用了机器人装配,保证了行李舱门与衣帽台铰链之间的配合尺寸。

行李舱门与侧围另一个连接点为锁柱和锁的配合,这是在总装装配过程中通过加工人手工保证,存在较大的波动性。因此,为了保证关门力在合适的质量范围内波动,需要通过试验确定锁柱位置,如图4所示锁柱刻线与白车身位置刻线相对位置。

试验中将行李舱门铰链位置调整至最低位置,通过不断调整锁柱的位置,测定关门力的变化范围,进而确定锁柱的位置。这样保证了在装配过程中,铰链和行李舱门处于最低位置,关门力也会在总装通过锁柱调整到合适的状态。经过试验可知,行李舱门在锁柱位置处于3mm以上位置时,即使装配导致铰链位置最低,也不会引起难关闭问题,同时也能保证间隙平顺度在公差范围内。

3.行李舱缓冲块的影响

除去胶条的阻力外,其他内饰同样在行李舱门关闭过程中提供了阻力,如行李舱门缓冲块,设计初衷为防止行李舱门与后杠磕碰,但同样行李舱门缓冲块与侧围内饰干涉过多,将会提供较大的阻力给关闭的行李舱门,导致关闭困难。图5所示显示了缓冲块与行李舱内饰的接触位置。

依照经验,建议行李舱门缓冲块干涉量不大于2.5mm。在生产过程中,缓冲块是装配于行李舱门上,需要供应商保证来件緩冲块长度在合适范围内。如图6所示,左侧零件比右侧高度高4mm,导致行李舱门关闭困难,依据经验,高度每增加0.5mm,将会导致行李舱门关闭力增大10%。因此,为了保证在线状态的稳定性,需要保证在线缓冲块保证在公差范围内,同时供应商需要对零件百分百检查,保证来件质量高度尺寸在公差范围内。

4.弹簧影响

弹簧提供了保证行李舱门开启状态的力,同样对于关闭过程中的行李舱门,弹簧会拉长,相应地提供行李舱关闭的阻力,但这会保证行李舱在开启时不会随意掉落关闭,因此弹簧的弹性拉力需要根据行李舱的大小和材料经过计算得到(见表1)。

另外,弹簧在车身上的位置由白车身尺寸决定,安装孔位零件在白车身装配时可以调整。图7所示安装位置,在优化行李舱关门力的时候可以依据实际状态微量调整弹簧挂钩的位置,增大或减小弹簧最大变形量,这样也会增大或减小行李舱门关闭的阻力。

结语

通过对生产过程中可能影响关门力的因素的分析,确定并量化了相关的影响因素,并在生产过程中采取了相应的质量监控。相关的数据及分析方向可以为其他车型提供参考,从而可控地设计并生产出合格产品。

参考文献:

[1] 李琨,王博,卢勇.某车型车门关闭力大问题分析与解决[J].设备管理与维修,2020(12):35-36.

[2] 吴正伟,顾翔,史可朝,等.浅谈汽车密封系统对车门关门力的影响[J].内燃机与配件,2018(10):28-30.

[3] 蒋明明.乘用车车门密封条结构的优化研究[D].安徽理工大学,2017.

[4] 朱建华,刘晶,蒙永种.整车气体泄漏量对关门力的影响研究[J].企业科技与发展,2019(7):47-49.