水泥粉磨优化控制系统的设计和实现

2023-08-06薛美盛饶伟浩谢忻南秦宇海

薛美盛 饶伟浩 谢忻南 秦宇海

摘 要 采用广义预测控制算法克服大滞后问题,引入前馈解决强干扰问题,设计并实现了一套水泥粉磨优化控制系统。该系统已经在某水泥厂长期投运,有效改善了水泥粉磨控制品质。

关键词 优化控制系统 水泥粉磨 广义预测控制 前馈控制 球磨机

中图分类号 TP273 文献标识码 B 文章编号 1000-3932(2023)04-0434-05

水泥是一种重要的工程建筑材料。2004年,我国水泥生产总量为9.7亿吨,至2019年,其生产总量已上升至20.0亿吨,我国水泥产量遥遥领先[1]。但水泥行业作为资源消耗大、能源消耗高的传统行业,在“碳达峰、碳中和”的背景下,如何适应“双碳”工作大局,走出一条健康发展的道路,仍面临着诸多挑战[2]。

目前,使用最广泛的3种水泥粉磨系统包括球磨机和辊压机组成的联合粉磨系统、球磨机和立磨组成的粉磨系统以及立磨终粉磨系统[3]。由于水泥粉磨过程具有大滞后和强干扰的特性,手动控制效果不理想。而现有的水泥生产线中,粉磨过程的自动控制率不高,少量使用自动控制系统的也只是关注于其中某一具体环节,而其控制算法大多仍使用的是常规PID控制,控制效果难以满足生产要求[4]。另外,水泥磨的耗电量占水泥生产总耗电量的40%左右,因此提高水泥粉磨效率、降低电耗也是急需解决的重点与难点问题。

国外学者大多采用模糊控制策略来实现对水泥粉磨系统的控制,文献[5,6]基于模糊逻辑,各自完成了一套水泥粉磨自动控制系统。然而,模糊控制器的复用性差,控制精度不高,动态品质也较差。赵长春等以RBF预测模型为基础,利用PSO算法实现了水泥磨机负荷的预测控制[7]。陈英豪使用卷积神经网络,建立了适用于现场工况的水泥磨电耗预测模型,并设计了基于粒子群算法的水泥磨负荷运行指标决策优化模型[8]。

为实现水泥粉磨的优化控制,笔者在四川某水泥厂构建硬件平台,与现场DCS连接,基于广义预测控制算法,设计并实现水泥粉磨优化控制系统,该系统由球磨机和立磨组成,其中球磨机负责细粉磨,立磨负责粗粉磨。

1 水泥粉磨工艺

1.1 水泥粉磨工艺流程

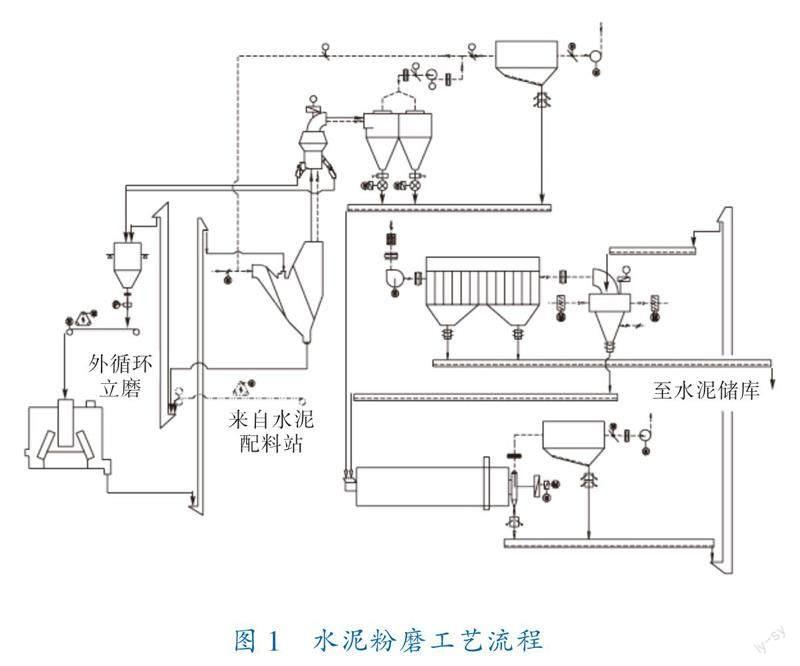

新型干法水泥生产工艺包括破碎预均化、生料制备、预热分解、水泥熟料烧成、水泥粉磨及储运等工序[9]。水泥粉磨是水泥生产的最后一道工序。按水泥品种,将煅烧过后生成的熟料与石膏、矿渣、粉煤灰、石灰石等原料先输送到以立磨为核心的粗粉磨系统,物料经过初步研磨后进入选粉机,颗粒大小合适的物料再次进入球磨机中进行细粉磨。粉碎后的物料颗粒再次进行选粉,合格的物料经收尘器收尘后直接入库,其余物料进入球磨机再次进行研磨。水泥粉磨工艺流程如图1所示。

1.2 水泥粉磨控制难点

水泥粉磨过程中,从喂料到物料进入立磨与球磨机的传输时间长,纯滞后较大。如果通过手动控制或者常规PID控制,常常因不能及时改变喂料量而导致偏差较大,使立磨研磨效率降低。另外,粗粉磨系统出料量的变化会影响细粉磨系统的稳定运行,为此笔者采用立磨出磨提升機电流作为细粉磨系统的前馈量,解决出料量带来的干扰。同时,水泥粉磨还经常出现饱磨问题,对水泥生产、设备运行也会造成影响。

2 水泥粉磨控制策略设计

2.1 粗粉磨系统控制策略

粗粉磨系统作为水泥粉磨的预研磨阶段,是整个系统的核心之一。将预研磨后的物料按颗粒大小分为3份,一份直接入库,另一份进入细粉磨系统,最后一份重新进入立磨进行研磨。这种方式效率高,耗电量低,产品质量好。因此,维持立磨研磨稳定,有利于细粉磨阶段球磨机的稳定运行。笔者选择喂料量作为控制量,立磨磨机电流作为被控量。

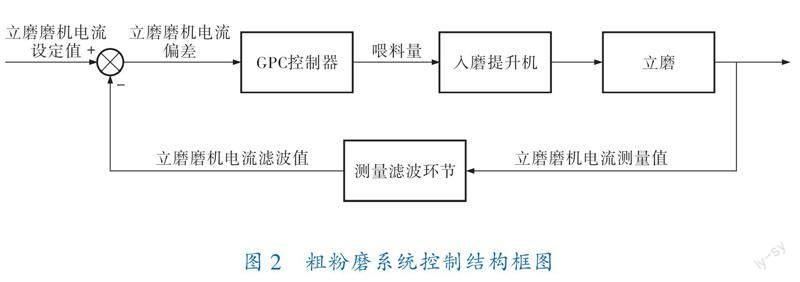

由于从喂料量到立磨磨机电流的模型存在大滞后,常规PID算法的控制效果不理想,笔者选择使用广义预测控制算法实现对立磨磨机电流的有效控制。粗粉磨系统控制结构框图如图2所示。

通过分析采集到的相关数据,构建广义预测控制器。整定参数后,广义预测控制器选取控制周期为10 s,预测步长80步,控制步长20步,柔化因子为0.995,控制量权重因子为80。

2.2 细粉磨系统控制策略

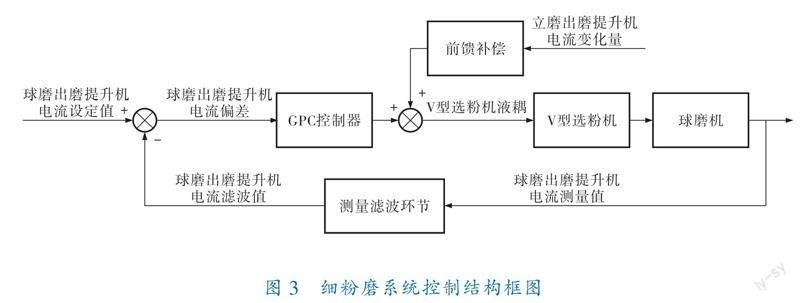

细粉磨系统的核心是球磨机。目前主要以球磨机的负荷来判断球磨机的运行状态,但是负荷并不能直接被测量,只能通过其他的测量数据来估测球磨机的负荷状态。因球磨机电流变化量较小,无法准确通过其来表征球磨机负荷,分析历史数据并与现场操作员和工程师讨论后,笔者决定采用球磨出磨提升机电流作为被控量来反映其负荷。当水泥球磨机内物料较多时,负荷较大,无法实现有效研磨,生产的水泥成品质量难以得到保证;当水泥球磨机内物料较少时,负荷较小,会出现过研磨,水泥成品质量同样变差。此时应改变进入球磨机的物料量,但如果直接调整水泥粉磨系统的喂料量,会影响粗粉磨系统的正常运行,造成资源的浪费与设备的不稳定,导致系统波动。现场操作员通常通过改变V型选粉机液耦,改变转速,调节进入球磨机的熟料量,来控制球磨出磨提升机电流,从而稳定磨机负荷。因此,笔者选择V型选粉机液耦作为控制量。

立磨出磨提升机作为物料进入选粉机的前一个设备,其电流表征了进入细粉磨系统的物料量。通常情况下,立磨处于稳定状态,立磨出磨提升机电流并不会产生剧烈波动;工况变化后,当立磨出磨提升机电流改变时,通过将其作为前馈量,可以实现快速响应,保持球磨机的稳定运行。细粉磨系统控制结构框图如图3所示。

经过整定,选取控制周期为5 s,预测步长80步,控制步长20步,柔化因子取0.981,控制量权重因子取200。前馈补偿采用静态补偿。

2.3 饱磨处理策略

饱磨是粉磨过程中一种常见的异常工况。饱磨由短时间磨内存料量过多所致,可能的原因有:喂料量过多、物料粒度变大或易磨性变差。饱磨运行时,水泥磨的研磨能力变差,导致相关参数发生变化,可以由此判断饱磨状态。而物料的易磨性无法预知,只能通过改变进入磨机的物料量来控制磨机电流,稳定磨机负荷。饱磨时,物料会在磨内大量堆积,导致工况急转直下,如果不能及时有效地减少物料量,可能会发生停机甚至设备损坏等事故。因此,避免饱磨与饱磨处理非常重要。

通过分析数据以及与现场工程师交流,以磨音、球磨出磨提升机电流、球磨进出口压差为参数建立饱磨判据。球磨机发生饱磨时,需要大量减少喂料量来使球磨机摆脱饱磨状态,待恢复正常后,再进行粗粉磨系统与细粉磨系统的控制。饱磨处理策略结构框图如图4所示。

磨音低于45 dB时,认为磨音指标超标;球磨出磨提升机电流大于饱磨阈值时,认为电流指标超标;球磨机出口负压小于-1 150 Pa时,认为负压指标超标。当磨音指标超标,且电流与负压其中任一指标超标时,可以认为水泥粉磨系统处于饱磨状态。此时,需将喂料量降低至预设值,具体数值根据现场工况由操作员决定。

经过一段时间低负荷运行后,水泥磨会回归正常运行状态。为避免在饱磨判据指标临界点附近频繁切换策略,笔者设立了死区。待磨音指标正常后,在球磨出磨提升机电流小于电流死区阈值且球磨出口负压大于-1 100 Pa时,可视为磨机从饱磨工况恢复正常,即死区范围分别为死区阈值至饱磨阈值以及-1 150~-1 100 Pa。摆脱饱磨工况后,粗粉磨系统与细粉磨系统按各自控制策略运行。

3 优化控制系统结构设计

3.1 水泥粉磨优化控制系统结构

水泥粉磨集散控制系统主要分为上位机和下位机两部分。其中上位机由两台搭载Microsoft Windows Server 2008的工控机组成,每台工控机都采用HOLLiAS MACS V6.5.2作为组态软件。下位机由HOLLiAS MACS-K系列PLC组成。上、下位机之间通过PROFIBUS总线进行通信,连接现场控制系统。笔者在现场添加了一台DELL PowerEdge R220服务器,服务器上布署了水泥粉磨优化控制系统。现场操作员和工程师分别使用两台工控机负责监控水泥粉磨系统和对水泥粉磨系统进行应急操作,优化控制系统操作站负责粗粉磨系统与细粉磨系统的控制。

优化控制系统与现场DCS通过局域网连接,基于OPC DA协议实现通信。服务器配置完成后,按现场工程师提供的数据点表进行通信测试,成功后水泥粉磨优化控制系统即可对DCS执行相应读写操作。具体硬件结构如图5所示。

3.2 用户界面

笔者设计了水泥粉磨优化控制系统的用户图形界面,可以让现场操作员快捷地获取实时数据、发送操作指令、设置控制参数。用户图形界面(图6)由连接管理面板、实时数据监控面板、粗粉磨系统控制面板、細粉磨系统控制面板、参数设置面板和报警画面面板6部分组成。

4 优化控制系统投运效果

笔者设计的水泥粉磨优化控制系统成功投运于四川某水泥厂,其中重要工艺参数的投运效果对比如图7、8所示。可以看出,水泥粉磨优化控制系统的投运使得水泥粉磨环节的关键性参数都得到了较大改善,工况得到了稳定,控制效果大幅上升。

5 结束语

针对目前水泥粉磨过程自动化程度低、工况不稳定、耗电量高等问题,笔者在四川某水泥厂原DCS的基础上,设计开发并投运了一套水泥粉磨优化控制系统,长时间投运结果表明,该系统可以保证系统工况稳定,规范现场人员操作,减少其工作量,延长设备使用寿命,提高水泥粉磨生产效率。

参 考 文 献

[1] 孙健,王旭方,殷祥男,等.水泥产业的未来趋势及发展特点[J].中国水泥,2021(9):66-69.

[2] 谢国俊.多措并举全力做好水泥行业节能降碳工作[J].中国水泥,2022(4):49-52.

[3] 赵艳.几种典型水泥粉磨系统的比较[J].水泥工程,2010(3):24-27.

[4] 薛美盛,左佳斌,路元森,等.水泥生料粉磨先进控制与优化系统的设计与实现[J].化工自动化及仪表,2022,49(3):268-273.

[5] COSTEA C R,SILAGHI H M,ZMARANDA D,et al.Control System Architecture for a Cement Mill Based on Fuzzy Logic[J].International Journal of Computers,Communications and Control,2015,10(2):165-173.

[6] RETNAM S,PRATHEESH H,ASWIN R B.Develop-ment of Fuzzy Logic Controller for Cement Mill[J].International Journal of Engineering and Technical Research,2016,5(7):17-20.

[7] 赵长春,赵亮,王博.基于改进粒子群算法的RBF神经网络磨机负荷预测研究[J].计算机测量与控制,2020,28(6):19-22;27.

[8] 陈英豪.水泥磨负荷控制策略研究及软件设计[D].秦皇岛:燕山大学,2019.

[9] 李建梅,李国栋,蔡超.中国水泥工业发展现状及未来趋势[J].广州化工,2013,41(17):18-19;50.

(收稿日期:2022-12-05,修回日期:2023-06-02)

Design and Realization of the Optimal Control System for Cement Grinding

XUE Mei-sheng RAO Wei-hao XIE Xin-nan QIN Yu-hai

(1. Dept. of Automation of School of Information Science and Technology, University of Science and Technology of China;

2. Jiangsu Panvieo Energy Saving Technology Co., Ltd.)

Abstract Through employing the generalized predictive control algorithm to overcome large lag troubles and adopting the feed-forward control to solve strong disturbance, an optimal control system for the cement grinding was designed and implemented. Its long-time operation in a cement plant effectively improves the control quality of the cement grinding.

Key words optimal control system, cement grinding, generalized predictive control, feed-forward control, ball grinder