基于计算智能方法的给水排水管道寿命预测研究

2023-08-06马智明

马智明

摘 要 为改善现有给水排水管道寿命预测能力不足的问题,提出一种基于计算智能的给水排水管道寿命预测模型。首先,分析积水排水管道管壁腐蚀和应力计算等失效因素。其次,基于概率物理模型的铸铁给水排水管道的腐蚀概率失效预测模型,实现管道使用寿命预测及分析。试验环节,以收集的铸铁给水排水管道数据为例,对所提模型进行验证,结果表明:模型分析与失效寿命概率结果显示出相似的风险率预测,验证了所提模型的有效性。

关键词 寿命预测 给水排水管道 铸铁 概率物理模型 应力分析

中图分类号 TP393 文献标识码 A 文章编号 1000-3932(2023)04-0557-07

铸铁[1,2]是给水排水管道常用的材料之一。目前,许多老化的给水排水铸铁管道[3]给人们的健康生活带来了隐患。因此,对这些管道的寿命或失效预测的需求日益增加。此外,预测铸铁水管的剩余使用寿命将有助于水利公司更有效高效便捷地管理水利设备[4]。

为了预测水管的剩余使用寿命,需要充分了解给水排水管道的当前状态和导致管道故障的关键物理特性。为此,许多学者对管道寿命预测进行了研究,并提出了许多方法。文献[5]提出一种加速应力退化试验下基于Gamma过程剩余寿命预测的维修策略建模方法,从而有效预测了海底管道剩余寿命并实现了维修费用的最优化。文献[6]提出一种基于ANSYS有限元法的油气长输管道剩余寿命评价方法,可获取管道腐蚀速率,并结合可靠性和概率统计进行辅助分析。虽然ANSYS有限元法实现简单,然而模型不易推广,应用新场景时需重新建模。文献[7]提出一种基于KPCA-FA-ELM组合模型的油气集输管道剩余寿命预测模型,对腐蚀管道剩余寿命预测模型的构建方法以及预测模型的性能验证方法进行研究。该模型在油气管道预测领域取得了一定成果,然而考虑到给水排水管道与油气管使用环境存在一定区别,且腐蚀因素有一定差异,因此无法直接将模型应用到给水排水管道寿命预测领域。

概率物理模型[8](Probabilistic Physical Modelling,PPM)是确定性模型的扩展,许多学者将其引入可靠性评估领域。然而考虑到铸铁和土壤的物理性质以及腐蚀参数会发生显著变化,用来分析铸铁给水排水管道寿命预测时能力有限。为提高铸铁给水排水管道寿命预测性能,笔者提出一种基于计算智能的给水排水管道寿命预测模型,该模型结合管道腐蚀概率物理模型、贝叶斯、最大似然估计等模型,可实现铸铁管道腐蚀失效概率的预测。

1 问题描述

目前,我国许多城市中的给水排水管大都为金属水管,材料中约48%为铸铁、19%为球墨铸铁。

为了有效分析给水排水管的老化寿命失效机理,必须了解导致管道失效的关键物理特性。通常情况下,与管道失效相关的关键物理特性主要包括:管道结构特性、材料类型、管道-土壤相互作用、内部和外部荷载以及电化学或微生物腐蚀导致的材料劣化。

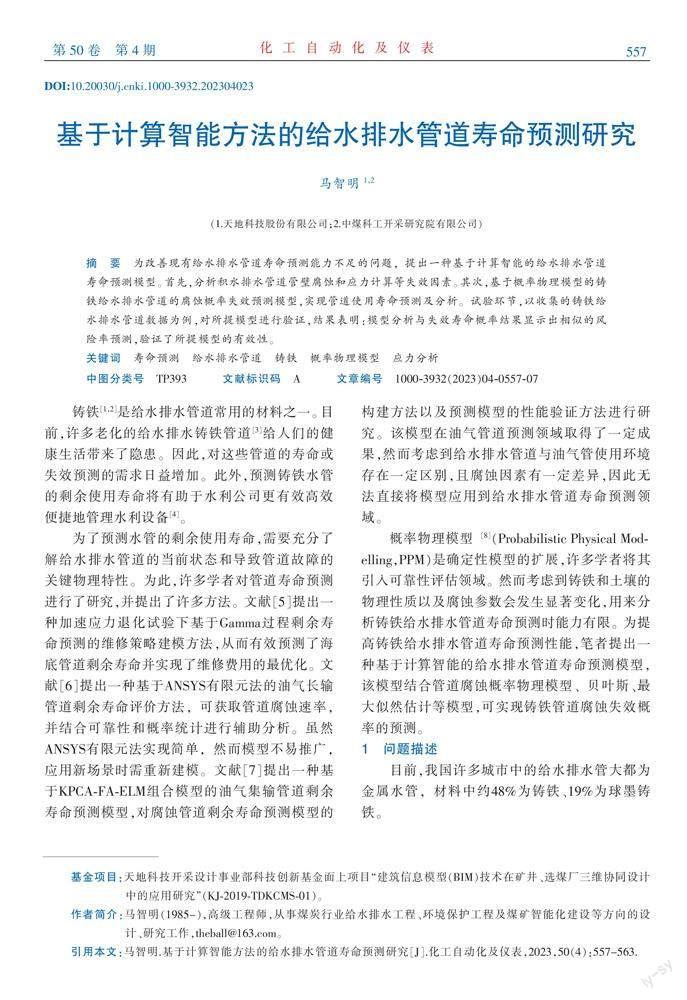

铸铁给水排水管道外部的主要劣化机制为电化学腐蚀,其损坏以腐蚀坑的形式出现;而纵向故障通常是由内部水产生压力和腐蚀造成。灰铸铁的损坏通常与“石墨化”的存在相关。同时,管道的物理环境也对劣化率有显著影响。土壤特性(如含水量、化学性质和微生物含量以及通气量)是加速金属管道腐蚀的主要因素。简而言之,当管道的结构完整性受到操作应力或环境因素(如腐蚀、退化或安装不当)的影响时,可能会发生管道故障。由于缺乏数据可用性,本研究的重点主要为检查铸铁给水排水管道腐蚀失效。图1所示为铸铁给水排水管道典型腐蚀图。

2 腐蚀失效分析模型

2.1 管壁腐蚀变化模型

一般情況下,铸铁给水排水管的腐蚀活动通常包括管壁变薄或点蚀,最终导致管壁厚度减薄。同时,腐蚀导致的厚度损失有两种类型:均匀腐蚀和局部点蚀,当管壁厚度全面减薄时,则产生均匀腐蚀;仅在局部存在腐蚀斑或凹坑时,则产生局部点蚀。一般来说,局部点蚀会首先出现,并且随着时间的推移,其中一些区域可能会扩展为均匀腐蚀。

2.2 均匀腐蚀管道的应力计算模型

2.3 局部点蚀管道应力计算

3 寿命预测模型

根据第2节分析内容,铸铁给水排水管道寿命预测问题可转换为腐蚀概率失效预测问题,即腐蚀导致的失效概率越高,则寿命越短。为此,本节提出一种基于概率物理模型的铸铁给水排水管道的腐蚀概率失效预测模型。

3.1 管道故障数据收集与统计分析

3.2 故障数据最大似然估计

3.3 腐蚀管道的概率物理模型

3.4 腐蚀参数分析

通常情况下,腐蚀参数是通过研究管道周围的土壤湿度和土壤环境得出的重要因素。本研究假定腐蚀参数cs描述的是腐蚀过程初始阶段的腐蚀深度。令T0为一个过渡时间点,在该时间点,腐蚀速率在初始高速率之后接近与周围环境平衡的稳定状态值。rs为T0之后稳定增长的腐蚀速率。腐蚀参数本质上是未知的,并且受大量不确定性因素的影响。除腐蚀机理外,腐蚀过程还涉及其他物理参数,如失效时的内部水压、铸铁的抗拉强度及局部点蚀几何形状等。上述物理参数共同构成了控制管道失效机制的未知随机变量。

4 试验与分析

4.1 统计分析

4.2 对比分析

5 结束语

对铸铁给水排水管道进行了研究与分析,建立了一种基于计算智能方法的给水排水管道寿命预测模型。该模型结合管道腐蚀概率物理模型、贝叶斯、最大似然估计等模型,实现了铸铁管道腐蚀失效概率的预测,进而根据腐蚀情况预测管道寿命,对给水排水管道健康状态监测与管理具有较好的应用和理论价值。

参 考 文 献

[1] 马金荣,马剑飞,王峰,等.钼对高铬铸铁组织和高温性能的影响[J].兵器材料科学与工程,2022,45(5):115-119.

[2] 吳德海,王怀林,张伯明.硅对铸铁基体组织和常温力学性能的影响[J].铸造工程,2022,46(4):25-30.

[3] 史晓峰.给水排水管道结构技术现况与发展[J].工程技术研究,2020,5(7):123-124.

[4] 陈晓冬.基于PSO-SAE神经网络的城市燃气管道剩余寿命预测[J].中国特种设备安全,2022,38(10):13-17.

[5] 张新生,王旭业,张莹莹,等.海底腐蚀管道剩余寿命预测与维修策略研究[J].中国安全科学学报,2022,32(3):41-47.

[6] 陆潇,郭文鑫,牛志勇,等.油气长输管道剩余寿命评价方法综述[J].石油和化工设备,2022,25(2):135-137.

[7] 张刚.基于KPCA-FA-ELM模型的管道剩余寿命预测[J].消防科学与技术,2021,40(10):1479-1484.

[8] 胡雨晴,吴俊娴,张生鹏,等.基于概率物理模型的贮存可靠性评估方法[J].装备环境工程,2022,19(4):60-65.

[9] ZHANG C S,JI J,KODIKARA J,et al.Hyperbolic constitutive model to study cast iron pipes in 3-D nonlinear finite element analyses[J].Engineering Failure Analysis,2017,75:26-36.

(收稿日期:2023-02-02,修回日期:2023-03-07)

Research on Life Prediction of Water Supply and Drainage Pipelines Based on Computational Intelligence

MA Zhi-ming

(1. Tiandi Science & Technology Co., Ltd.; 2. CCTEG Coal Mining Research Institute Co., Ltd.)

Abstract For purpose of improving the life prediction of existing water supply and drainage pipelines, a computational intelligence-based life prediction model for it was proposed. Firstly, having the failure factors such as wall corrosion and stress calculation of waterlogged drainage pipeline analyzed; then, having the probabilistic physical model based to establish a corrosion probability failure prediction model for the water supply and drainage pipeline made of cast irons so as to realize both the prediction and analysis of pipeline service life. Verifying the model based on collected data of cast iron pipes shows that, both model analysis and failure life probability contributes similar risk rate prediction. The test results verify the validity of the model proposed.

Key words life prediction, water supply and drainage pipeline, cast iron, probability physical model, stress analysis