TC4 合金微弧氧化涂层的组织结构与高温氧化行为研究

2023-08-05赵昕睿王树棋付博达陆寅松邹永纯陈国梁王亚明

赵昕睿,王树棋,付博达,陆寅松,邹永纯,2,陈国梁,王亚明

(1.哈尔滨工业大学特种陶瓷研究所,黑龙江 哈尔滨 150001;2.哈尔滨工业大学分析测试与计算中心,黑龙江 哈尔滨 150008)

0 前 言

钛合金具有密度小、强度高、耐蚀性好等优点,已经在航空航天、舰船、汽车、生物医学、机械、化工等领域获得广泛应用[1-3]。但钛合金作为热端结构部件在高温有氧环境中(500 ℃以上)易发生“氧脆”,即氧以较高的扩散速率渗入合金中,并与钛形成固溶体,表面产生硬且脆的富氧层,造成破坏性氧化[4],且其耐高温承载、耐高速气流冲刷能力较差,因此必须对钛合金进行有效的热防护[5],以降低钛合金基体的氧化速率,突破其工作温度极限以保证热端部件的高温力学强度。

目前,提高金属材料高温服役性能的方法主要分两种[6]:一是通过合金化改变金属材料自身的化学成分、相稳定性、组织结构等;二是采用表面涂层技术在材料表面制备具有耐高温、隔热、抗氧化、耐烧蚀等优异性能的热防护涂层,使钛合金基体处于较低温度,保证其力学性能,拓展其在高温防热部件上的应用。由于表面涂层技术具有可设计性强、材料种类和技术类型选择空间大等优点,已成为提高钛合金高温使用性能的主要方法。常见的表面涂层技术有气相沉积、离子注入、等离子喷涂、溶胶-凝胶法、激光熔覆及微弧氧化等[7]。其中利用微弧氧化技术可在轻质金属表面原位生长出强结合高致密的陶瓷涂层,表现出低的热导率和良好的耐高温性能[8,9],因此,在提高钛合金高温服役性能方面具有较大的潜力[10]。

对于微弧氧化涂层而言,电解液组成是决定其组织结构和性能的重要因素。常用于钛合金微弧氧化电解液的有硅酸盐溶液体系[11-13]、偏铝酸盐溶液体系[14-17]、磷酸盐溶液体系[18-20]及其混合体系[21,22]。Li等[11]采用硅酸盐电解液在TiAl 合金表面制备了具有良好抗热震性、附着力强的微弧氧化膜。李洪等[23]在Na3PO4电解液中对TC4 合金进行微弧氧化处理,通过极差分析法探究了电压、氧化时间和电解液浓度对涂层抗高温氧化性能的影响。结果表明,经650 ℃循环氧化100 h 后,最优条件处理下的微弧氧化涂层几乎保持完好。Yao 等[15]、Hao 等[17]以及郝国栋[24]研究了铝酸盐体系下TC4 合金表面微弧氧化涂层在不同温度下的氧化行为,探究了涂层在高温氧化经历的过程,包括Al2TiO5的分解、基体的氧化和涂层结构的变化。然而,目前针对NaAlO2与Na3PO4混合电解液体系下钛合金表面微弧氧化涂层的抗氧化性能及抗热震性能的研究少有报道。因此,本工作采用65 kW 交流微弧氧化装置在NaAlO2+ Na3PO4系电解液中对TC4 合金进行表面微弧氧化处理,分析了涂层组织结构与性能的关系,研究了涂层的力学性能、高温抗氧化性能以及抗热冲击性能,为获得高性能钛合金表面抗氧化陶瓷涂层奠定基础。

1 试 验

1.1 基体前处理

基材选用TC4 合金,其化学成分(质量分数)为:5.500%~6.800% Al,3.500%~4.500% V,0.070% Fe,0.040%Si,0.010%C,0.008%N,0.003%H,0.120%O,余量Ti,利用线切割将其加工成10 mm×10 mm×1 mm方片,依次用240,400,800,1 000 号砂纸进行打磨后,置于丙酮中超声清洗15 min,烘干备用。

1.2 微弧氧化涂层制备

采用65 kW 双极脉冲交流微弧氧化装置对TC4 合金进行表面陶瓷化处理,以不锈钢作为阴极,微弧氧化电解液的组成如表1 所示。

表1 微弧氧化涂层制备参数及涂层相组成Table 1 Preparation parameters and phase composition of microarc oxidation coating

1.3 性能测试及组织结构分析

将微弧氧化处理后的试样用去离子水冲洗干净,待自然干燥后进行性能测试。采用扫描电子显微镜(SEM,MERLIN Compact,Oxford company,Germany)观察涂层表面及截面形貌,用附带的能谱仪(EDS)进行成分分析。截面试样准备:用样品夹固定好的样品放入模具内,将义齿基托聚合物粉剂和液剂按5 ∶3 的比例调和后倒入模具中,待聚合体完全固化后利用SiC砂纸、抛光机对其进行打磨和抛光。使用X 射线衍射仪(XRD,Philips X'Pert)进行物相分析,在40 kV 的加速电压和50 A 的电流下进行,采用Cu-K α辐射,扫描速度10 (°)/min,扫描范围为20°~90°,掠射角3°,步长0.02°。采用Nano Indenter XP 型纳米压痕仪对涂层硬度和弹性模量进行测试。压痕法采用金刚石(Berkovich)压头,最大压入深度500 μm,最大载荷500 mN,位移和载荷精度分别为0.01 nm 和50 nN。硬度(H)值和弹性模量(E)值用Oliver-Pharr 方法由式(1)~(3)计算:

式中:Pmax为峰值载荷,A为接触面积,S为初始卸载斜率(接触刚度),β为修正因子,Er为折合模量。E、V为试样的弹性模量和泊松比;EI、VI为压头的弹性模量和泊松比。

利用循环氧化的方法来评价涂层的抗高温氧化性能:将涂层试样于700 ℃马弗炉中进行循环氧化试验,分别称取试样原始的质量及氧化5,10,20,30,40,50,60,70,80 h 且空冷至室温后的质量,绘制增重或失重曲线,并对氧化后表面形貌进行SEM 分析。进一步采用试样整体加热,水淬冷却的热循环方式进行热冲击模拟试验:将试样于500,700,1 000 ℃保温10 min 后取出迅速放入室温的去离子水中水淬,反复操作直至涂层剥落或破坏,记录热循环次数。

2 结果与讨论

2.1 涂层的组织结构

图1 为微弧氧化涂层的表面形貌,可见涂层表面分布着许多大小不一的微孔。使用ImageJ 软件对图1a中的微孔进行测量统计,微孔的孔径分布如图1c 所示,可以看出平均孔径(D)约为1.59 μm,最大孔径可达8 μm。小孔无规律地分布在大孔边缘或孔内部,孔隙之间没有相互连通,而是形成镶嵌的网络状结构。另外,微弧氧化火花放电过程中,生成的熔融氧化物不断喷出、溅射而后迅速冷凝并相互重叠增厚,导致表面最终形成以微孔和熔融物为特征的、凹凸不平的涂层。同时,在放电后期,火花放电时强时弱,时有时无,不均匀的局部放电使表面变得更加粗糙。图1b 为微弧氧化涂层的局部放大图。可见,在大孔的里面也存在相对较小的微孔,表面还存在一些微裂纹。这是由于放电诱使的瞬时冷却会产生较大的热应力。此时涂层受到基体的压应力,而基体受到涂层的拉应力,当应力超过氧化膜开裂的临界应力时,容易在涂层表面产生微裂纹。同时,微弧氧化过程中,放电通道内瞬时可达上万度的高温[10],新产生的涂层产物及再次熔化的涂层在电解液及邻近基体的快速冷却下,凝结堆积形成新的涂层,即通过击穿-通道-熔凝效应使涂层生长且厚度不断增加。

图1 微弧氧化涂层的表面形貌Fig.1 Surface morphology of microarc oxidation coating

图2 为微弧氧化涂层的XRD 谱。从图中可以看出,涂层由Al2TiO5以及金红石型TiO2相组成。其中,Al2TiO5属于正交晶系,具有高熔点、高硬度以及抗热冲击性,因而可以阻止基体与空气接触,进而保护基体本身不被氧化。反应方程式为:

图2 微弧氧化涂层的XRD 谱Fig.2 XRD spectra of microarc oxidation coating

此外,各衍射峰尖锐且连续变化,说明体系结晶度较好。

图3 为微弧氧化涂层截面形貌。可见,在涂层截面上均存在少数的盲孔。涂层厚度不均匀,处于8~11 μm 之间,疏松层和致密层无明显的分界线;涂层与基体结合处(即界面处)犬牙交错,有利于提高涂层膜基结合强度。

图3 微弧氧化涂层的截面形貌Fig.3 Cross-sectional morphology of microarc oxidation coating

2.2 涂层的抗高温氧化性能

图4 给出了未经和经过微弧氧化处理的钛合金在700 ℃下的循环氧化动力学曲线。如图4 所示,未经微弧氧化层保护的TC4 合金在700 ℃氧化严重,氧化增重与氧化时间基本成直线关系,说明氧化程度受反应过程控制,符合式(6):

图4 TC4 合金与微弧氧化涂层在700 ℃时循环氧化动力学曲线Fig.4 Cyclic oxidation kinetic curves of TC4 alloy and microarc oxidation coating at 700 ℃

式中:ΔW为氧化增重(mg),A为氧化面积(mm2),K为速度常数[K=2 mg/(cm2·h)],t为氧化时间(h)。TC4 合金试样在氧化80 h 后单位面积上的增重达到了20.00 mg/cm2,而微弧氧化涂层单位面积氧化增重量仅为0.73 mg/cm2。与TC4 合金相比,微弧氧化涂层的高温氧化增重量小,抗高温氧化性能得到了显著的提高。

图5 为TC4 合金与微弧氧化涂层在700 ℃循环氧化80 h 后的表面形貌。高温氧化后,未经微弧氧化处理的钛合金表面形成一层明显的氧化层(如图5a 所示),该氧化层疏松多孔且存在大量的裂纹。高温氧化后,经微弧氧化处理后的钛合金,涂层结构未发生明显改变,表面仅出现少量微小裂纹,可能是试验中的热冲击引起(如图5b 所示)。

图5 TC4 合金与微弧氧化涂层在700 ℃循环氧化80 h 后的表面形貌Fig.5 Surface morphology of TC4 alloy and microarc oxidation coating after cyclic oxidation at 700 ℃for 80 h

图6 为700 ℃下TC4 合金与微弧氧化涂层在循环氧化不同时间下的截面形貌。如图6a 所示,经过80 h循环氧化,未经微弧氧化的TC4 合金表面出现了厚度约为12 μm 的氧化层。而从图6b~6d 可以看出,随着氧化时间的延长,基体与微弧氧化涂层之间界面处未出现新的明显的氧化层,也未出现大的裂纹或明显的缺陷。当氧化80 h 后,涂层/基体界面处出现一层薄的氧化层(图6e 虚线所示),说明氧通过部分缺陷扩散到涂层/基体界面处,并与基体进行氧化反应形成富TiO2层。涂层整体致密,缺陷较少,与基体结合良好。这表明微弧氧化涂层将钛合金基体与外界大气隔离,使氧原子不能进入膜基界面,阻氧能力强,显著降低了钛合金基体的氧化速率,从而在高温下保护基体不被氧化。

图6 TC4 合金与微弧氧化涂层在700 ℃经不同时间循环氧化后的截面形貌Fig.6 Cross-sectional morphology of TC4 alloy andmicroarc oxidation coating at 700 ℃for different cyclic oxidation times

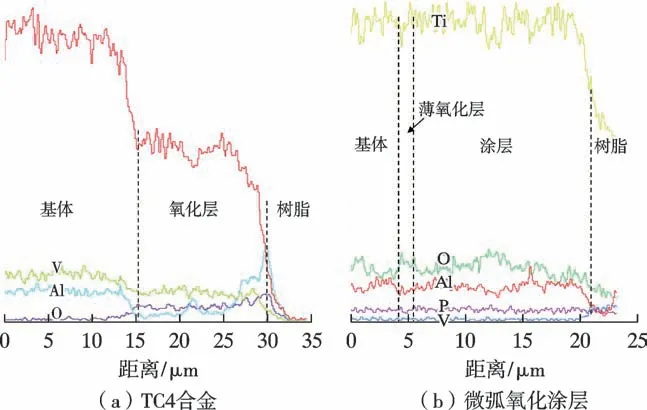

图7 为TC4 合金及微弧氧化涂层在700 ℃循环氧化80 h 后沿截面的元素分布。

图7 TC4 合金及微弧氧化涂层经700 ℃循环氧化80 h 后沿截面的元素分布Fig.7 Distribution of elements along the cross-sectional of TC4 alloy and microarc oxidation coating after cyclic oxidation at 700 ℃for 80 h

从图7a 中可见,TC4 合金与氧化层之间,Ti 和Al元素有一个突然下降的过程,说明在表面形成了Ti 和Al 的氧化物。而O 元素则有一个上升过程,说明O 元素持续向基体扩散,使基体发生氧化。V 元素相对比较平缓,变化不是很大。另外,Al 元素在涂层的外表面区域明显增多,说明Al 元素在氧化过程中向涂层外表面偏聚。从图7b 中可见,微弧氧化涂层中主要含有Ti、Al、O 元素,这与原涂层的物相成分一致。此外,Ti、O、Al、P、V 元素在膜基界面处均无显著变化。高温循环氧化过程中,Ti 元素持续向涂层外扩散,导致EDS 曲线在基体和涂层处保持平稳。Al 元素一方面由于元素扩散,易在涂层基体界面处富集;另一方面,基体也含有Al 元素,因而导致Al 含量在基体和涂层处差别不大。P 和V 元素参与反应的量较少,因此无显著变化。膜基界面处未发现O 元素明显的梯度变化,表明界面处氧扩散行为不明显,仅形成薄且致密的氧化层,进一步起到阻氧的作用,说明涂层具有良好的抗高温氧化性能,氧未与基体发生连续反应,这与截面形貌中涂层与基体之间仅出现一层很薄的氧化层是一致的(图6e)。TC4 合金表面致密的微弧氧化涂层有效阻止O与金属基体内Ti、Al 的相互扩散,从而阻止了基体的氧化,在700 ℃高温下有效保护了钛合金基体,提高了钛合金的抗高温氧化性能。

2.3 涂层的抗热震性能

图8 及表2 展示了钛合金表面微弧氧化涂层抗热冲击性能的宏观图片和结果比对。

图8 微弧氧化涂层抗热冲击性能的宏观图片Fig.8 The photographs of thermal shock resistance test of microarc oxidation coating

表2 微弧氧化涂层的抗热冲击性能Table 2 Thermal shock resistance test of microarc oxidation coating

微弧氧化涂层在700 ℃以下保温经25 次循环热冲击后几乎都保持了完好的表面,而在1 000 ℃时,涂层破坏严重。实验结果表明,涂层在700 ℃下使用,具有良好的抗热冲击性能。

2.4 涂层的力学性能

表3 给出了TC4 合金与微弧氧化涂层力学性能比较结果:在微弧氧化陶瓷涂层中弹性回复很大,回复量达到40.0%以上;而钛合金基体的弹性回复只有14.9%。相对于钛合金基体而言,氧化物涂层的弹性回复要高2.7 倍。

表3 TC4 合金与微弧氧化涂层力学性能比较Table 3 Comparison of mechanical properties of TC4 alloy with microarc oxidation coating

基体与涂层纳米硬度和弹性模量也示于表3。可见,微弧氧化涂层的纳米硬度和弹性模量分别为(7.8±0.6) GPa 和(123.5±8.0) GPa,基体的纳米硬度和弹性模量分别为(4.0±0.2) GPa 和(150.0±9.0) GPa。涂层的弹性模量明显低于钛合金基体,涂层表现出较高的硬度,是基体的近2 倍,表现出良好的力学性能。

3 结 论

(1)采用微弧氧化法在TC4 合金表面制备了与基体结合良好的抗高温氧化陶瓷涂层。涂层的组织结构主要取决于电解液体系,在本研究的NaAlO2-Na3PO4体系中所得涂层由Al2TiO5和金红石型TiO2相组成。

(2)微弧氧化涂层在700 ℃循环氧化80 h 后,单位面积增重仅0.73 mg/cm2,远小于钛合金的增重(20 mg/cm2),表现出良好的抗高温氧化性能。

(3)微弧氧化涂层在经历25 次500 ℃及700 ℃热冲击循环后,未出现剥落现象,展现了良好的抗热震性能。

(4)TC4 合金与微弧氧化涂层的纳米硬度分别为(4.0±0.2) GPa 和(7.8±0.6) GPa;弹性模量分别为(150.0±9.0) GPa 和(123.5±8.0) GPa;弹性回复分别为(14.9±1.0)%和(43.6±4.0)%,表现出良好的力学性能。