某锅炉混合减温器入口端K 型热电偶失效断裂分析

2023-08-05陈丽娟王彦军覃清钰韦博鑫

陈丽娟,王彦军,覃清钰,李 原,韦博鑫

(1.新疆大学化工学院,新疆 乌鲁木齐 830046;2.中国石化塔河炼化有限责任公司,新疆 库车 842000;3.中国科学院金属研究所,辽宁 沈阳 110014;4.长治医学院生物医学工程系,山西 长治 046013)

0 前 言

温度是石油和化工生产运行中的一个重要控制参数,各种高温高压石化装备均需要利用热电偶来检测装置内部温度。面对复杂苛刻的化工生产工艺条件约束,为了适应其高温、高压、易燃易爆等高危环境,且保证在不停工停产的条件下进行维修和更换,利用套管式热电偶进行测量更加可靠__[1]。为了保证承压设备的密封性和防止测温元件腐蚀和磨损,一般采用将温度计插入套管中,温度计套管与测温流体直接接触,测温元件通过感受套管末端温度来测量流体实际温度。然而,在实际服役环境中,热电偶套管需承受高温、腐蚀、磨损、载荷和冲刷等多因素耦合作用,容易发生失效[2-4]。2021 年11 月,中国石化塔河炼化某锅炉混合减温器入口端K 型热电偶(TI8029A)套管发生开裂导致漏汽。为了分析其断裂原因,本工作从材料分析和服役环境角度对套管断裂进行了综合失效剖析,提出了合理的解决方法,避免此类事故再次发生,同时为该类同服役环境下热电偶套管防护与评价提供指导。

1 热电偶服役工况

2021 年11 月,某锅炉混合减温器入口端K 型热电偶丝扣处漏汽,该热电偶具体服役环境参数如下:管线尺寸为DN 400 mm,介质为过热蒸汽,过热蒸汽密度为13.88 kg/m3,流量为70 000 kg/h,工况压力为3.8~4.0 MPa,工况温度为400 ℃,介质流速为11.15 m/s。

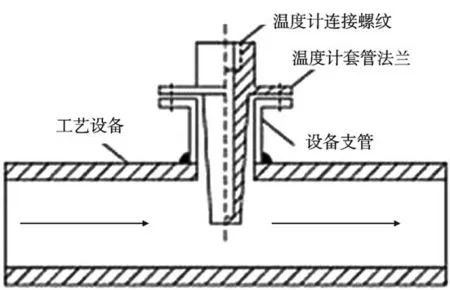

图1 为套管规格与法兰连接结构示意,套管具体材质与规格为:材质321SS,锥形整体钻孔φ22/18 mm,内孔φ7 mm,插深L=400 mm。K 型热电偶在使用时,温度计套管采用螺纹、法兰连接的方式与主工艺管道上的支管相连,温度计通过插入到套管内以实现测温目的。

图1 热电偶套管与法兰连接结构尺寸示意Fig.1 Schematic diagram of structural of thermowell and flange

该热电偶通过丝扣固定在法兰套筒内对混合减温器内部蒸汽进行测温,由于热电偶法兰套管近端部损坏从而出现丝扣漏汽。热偶套管泄漏高温高速蒸汽冲刷随时可能会出现丝扣连接断裂,影响锅炉安全运行和人员安全。

2 热电偶套管断裂原因分析

2.1 断口宏观形貌

对断裂套管进行人为加载破坏获得完整断口,套管断口整体较为平整,套管断口表面覆盖着一层薄的暗红色产物锈层。按照GB/T 16545-2015 标准方法对断口进行清洗以去除断口表面腐蚀产物。清洗后的断口表面出现了一些腐蚀坑。

2.2 材料成分、硬度和结构

为判断套管材质是否符合要求,对套管进行化学成分分析和硬度分析。表1 为化学成分测试结果,可以看出套管用材符合GB/T 4237-2015“不锈钢热轧钢板和钢带”中关于321SS 的技术要求。以断口外壁平面为基准,选取断口顶部、中部及底部3 个位置进行维氏硬度分析,硬度值分别为188,210,201 HV,其硬度值满足GB/T 4237-2015“不锈钢热轧钢板和钢带”中关于321SS 的技术要求(≤220 HV),但是断口处的硬度小于其他区域硬度,这也说明断口处材料的力学性能明显下降。

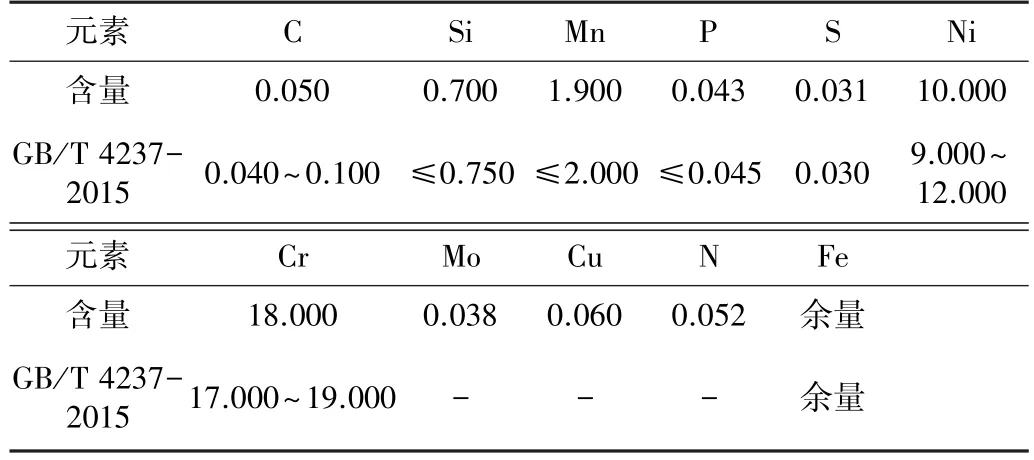

表1 样品化学成分分析结果(质量分数) %Table 1 Chemical composition of the sample %

沿断口的平行方向(截面)处取试样进行金相样品制备,并在光学显微镜(Axio Observer Z1)下进行显微组织观察,结果如图2 所示。

图2 套管断口金相组织观察Fig.2 Optical microstructure of fracture

由图中可以看出,该断口组织为等轴晶奥氏体和少量呈条带状分布的铁素体相,并且穿过奥氏体晶粒,且奥氏体晶粒较细,无明显粗化现象。在断口处观察到明显的裂纹源,并且存在裂纹分叉,产生二次裂纹。裂纹由外向内扩展,扩展模式为混合型。

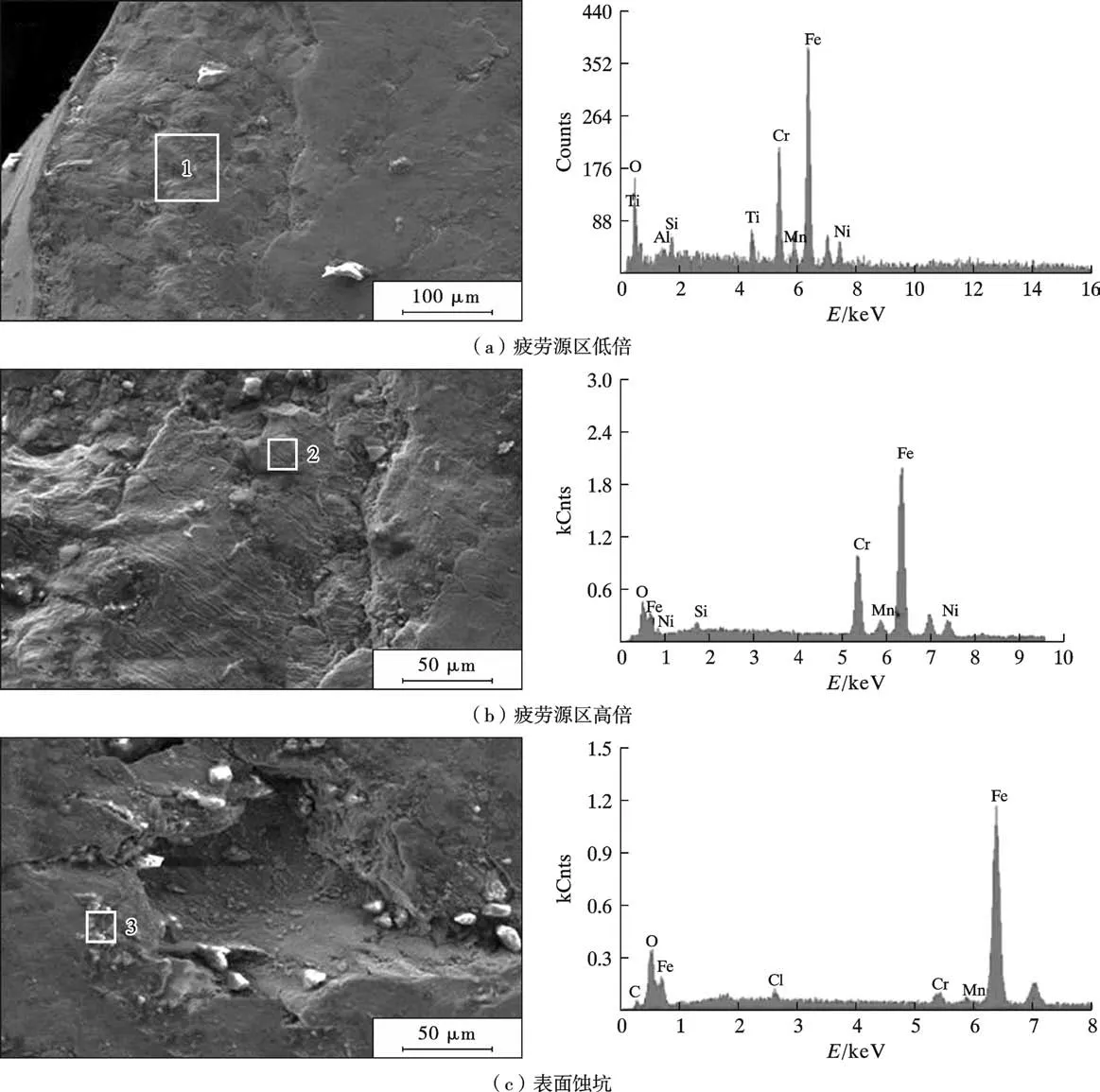

2.3 断口表面产物微观形貌

采用扫描电子显微镜结合能谱仪(Philips XL30)对断口表面产物形貌与成分进行微观表征,结果如图3所示。图3a 为断口裂纹源区的SEM 低倍形貌。可以看出,裂纹源区断口表面凹凸不平,金属损失较为严重。断口表面观察不到原始金属光泽形貌,被一层腐蚀产物覆盖,表面还可以观察到有大量局部分布的颗粒状腐蚀产物。这是由于热电偶套管长期在高温高压蒸汽流环境中服役,发生断裂后原始断口表面在高压蒸汽产物作用下发生高温腐蚀。图3b 为裂纹扩展区的局部放大SEM 图像,在裂纹扩展区观察到疲劳辉纹形貌。此外,在断口表面还观察到较大的蚀坑(图3c)。采用能谱对表面腐蚀产物成分进行了分析,发现产物主要由C、O、Cl、Cr、Mn 和Fe 元素组成,这也说明了表面产物主要是Fe 的氧化物。如图3a 和图3c 所示,可以观察到一些颗粒状的腐蚀产物,能谱中O 元素含量较高,说明断口局部腐蚀比较严重。此外,能谱结果还发现产物成分中还含有Cl 元素(图3c),环境中的Cl-的存在会造成不锈钢腐蚀加速[5-8]。

图3 套管断口表面产物典型微观形貌SEM 及EDS 谱Fig.3 SEM and EDS images of surface products on casing fracture

2.4 腐蚀产物物相

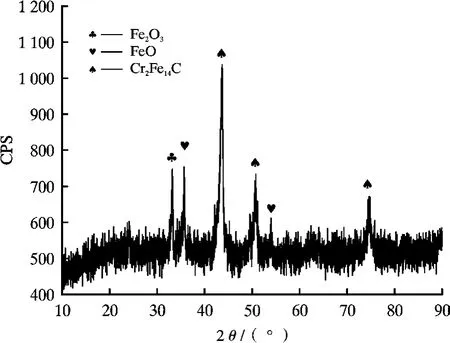

为了进一步分析腐蚀产物的成分组成,采用XRD(Bruker D8 Discover)对断口整体试样表面腐蚀产物物相组成进行了分析,结果如图4 所示。XRD 检测到Cr2Fe14C,Fe2O3和FeO 3 个特征峰。其中,Fe2O3和FeO是腐蚀产物铁氧化物的主要成分,Cr2Fe14C 峰位来源于基体信息。这也与EDS 分析结果一致。

图4 套管断口表面XRD 谱Fig.4 XRD spectrum of casing fracture surface

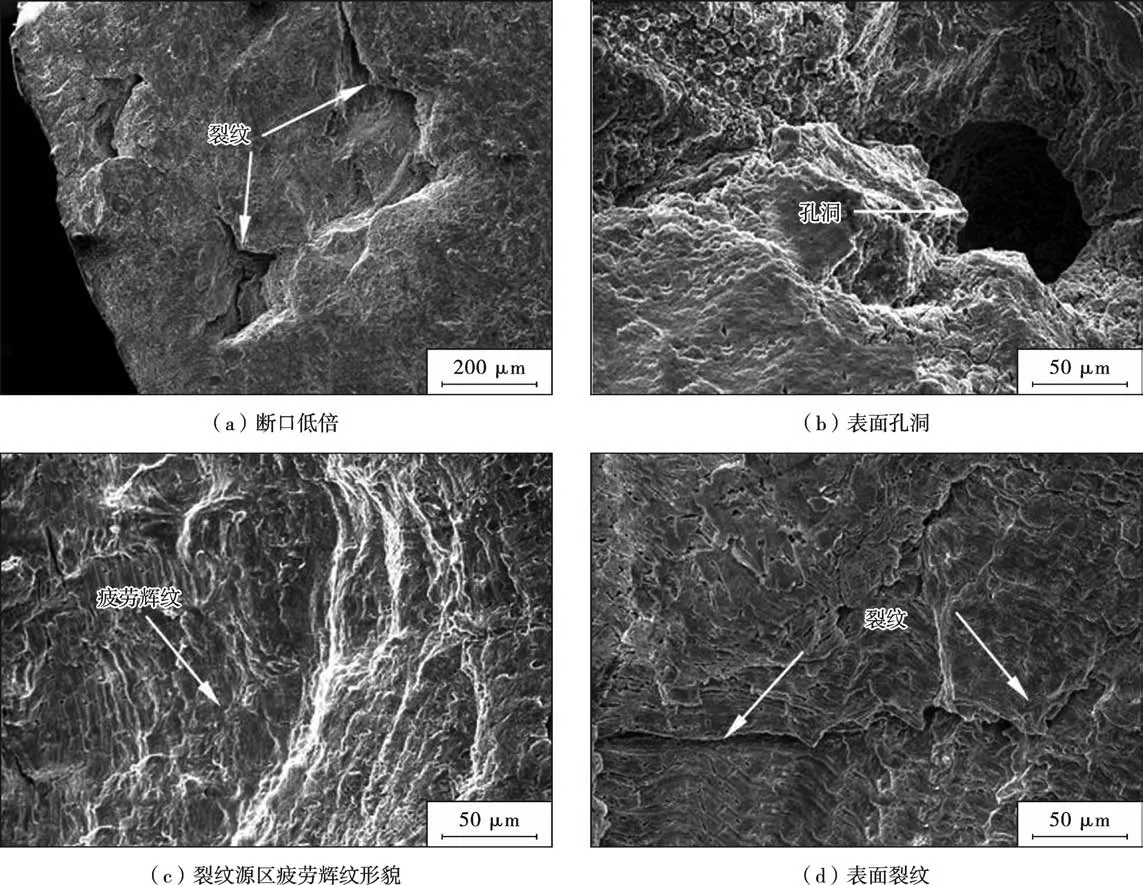

2.5 断口表面微观形貌

按照GB/T 16545-2015 对断口进行清洗去除断口表面腐蚀产物[9]后进行SEM 形貌观察,热电偶套管断口各区域的典型SEM 微观形貌如图5 所示。可以看出,图5a 裂纹源区断口形貌存在二次裂纹。如图5b所示,在断口上还可以观察到细小的点蚀坑及大的蚀坑,还可以看到蚀坑边缘存在裂纹,这说明套管长期受到了载荷作用。如图5c,5d 所示,断口裂纹扩展区上出现了典型的疲劳辉纹,其特点是平行且近乎等间距,没有分支与交叉。以上SEM 微观形貌中观察到的二次裂纹、疲劳辉纹和点蚀坑都表明这是典型的疲劳断裂与腐蚀损伤特征[9]。

图5 去除表面产物后套管断口微观形貌SEM 形貌Fig.5 SEM image of micro morphology of casing fracture after removing surface products

2.6 套管承压振动和力学分析

当流体流经伸入管道内部的温度计套管时,由于套管体对高速流体的遮挡作用,导致流体的动量和方向发生改变,而这将会在套管后部产生一个湍流尾流,并且这个尾流内会形成一个漩涡,且漩涡会沿着套管两边交替运动,这种交替运动的漩涡直接作用于套管体上,对套管会产生2 种周期性变化的力:沿着流体流动垂直方向的升力和平行流体流动方向的曳力。这2种力将导致套管发生振动,并且当尾流振动频率(fw)接近温度计套管本身的固有频率(fn)时,fw=fn,振动愈厉害,尾流与温度计套管发生共振,此时升力和曳力急剧增加,温度计套管将由于强烈振动而损坏。

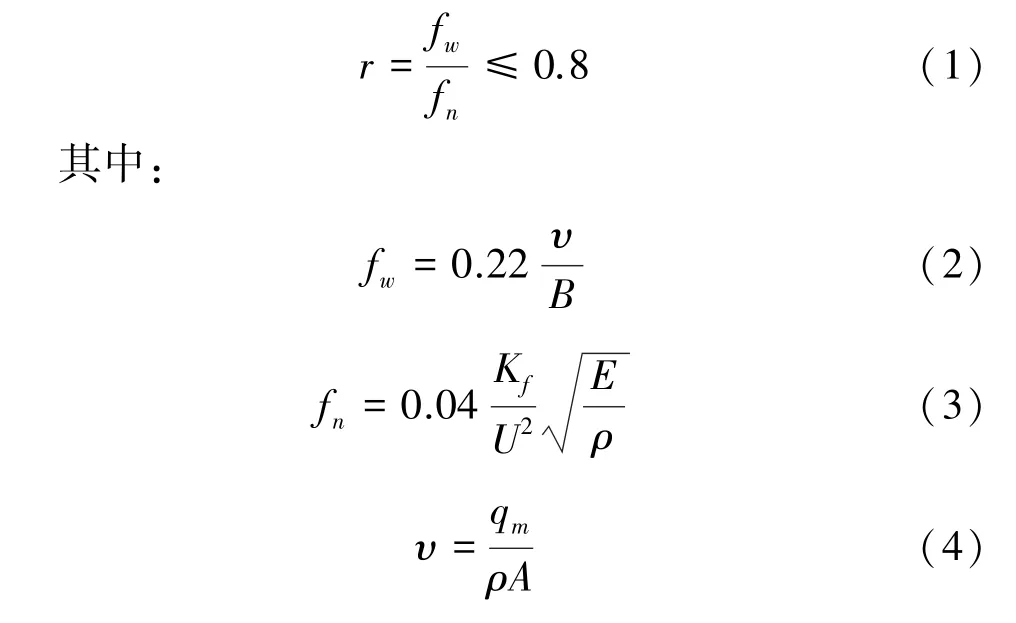

为了探究套管高压蒸汽载荷影响大小,对套管承压进行振动分析。温度计套管的振动计算就是检验温度计套管本身的固有频率与伴流频率是否满足ASME PTC19.3 TW-2016[10]的要求,即:

式中:r为尾流振动频率与温度计套管固有频率比率;v为流体速度,m/s;B为温度计套管尖端直径,m;Kf为套管结构系数;U为温度计套管插入深度,m;E为温度计套管材料在使用温度下的弹性模量,kPa;ρ为温度计套管材料的密度,kg/m3。具体计算参数如下:流体速度v为11.15 m/s,温度计套管尖端直径B为0.022 m,套管结构系数Kf为2.09×10-3,温度计套管插入深度U为0.4 m,弹性模量E为166.29×109kPa,密度ρ为8 027.2 kg/m3。

根据ASME PTC 19.3 TW-2016 振动频率计算,可得:

由上述计算结果可知,套管在蒸汽高速冲刷下产生的振动频率超过了套管本身的固有频率,远超过了安全系数。

通过上述计算可以发现,在服役介质工况一定的情况下影响套管性能的主要因素是插入深度U、套管尖端直径B、套管结构系数Kf和弹性模量E等。当采用性能测试计算检验设计的温度计套管尺寸不合理时,可采用以下措施对温度计套管进行改进,使得温度计套管能够满足性能测试计算标准要求。

(1)减小U,但是注意U 的最小值不能小于主工艺管线直径的33.3%;

(2)加粗套管外径,采用φ27/22 mm,内孔φ7 mm,材质为321SS,缩短插深L=0.3 m,根据ASME PTC19.3 TW-2016[1]使用振动频率计算,fw喘振频率82.59 Hz,固有频率fn=105.69 Hz,安全系数r=0.78,小于0.8,安全系数合格;

(3)变换温度计套管的类型,提高套管结构系数和弹性模量。温度计套管的类型主要有锥形套管、直套管和阶梯套管,其结构强度由强到弱排列顺序为锥形套管、直套管、阶梯套管。更换更高强度套管可以延长热电偶使用寿命;

(4)适当加大B,但是需要注意的是温度计套管的最大根部直径Dmax≤支管直径(4 mm)。

3 套管失效原因讨论

材料综合分析结果表明,腐蚀和疲劳综合作用加速了套管的失效断裂。热电偶套管材质为321SS 不锈钢,相比于低碳钢等具有较好的耐蚀性,其表面存在钝化膜可以保证苛刻腐蚀工况下的良好服役性能。但是由于高压高温高速蒸汽不纯净,水蒸气中带有Cl-,而Cl-的存在可以破坏钝化膜,导致钝化膜局部破损处优先发生腐蚀,尤其是局部点蚀[5-8],图3b 扫描电镜结果也可以证明端口上发生了严重的点蚀。

此外,由于锅炉为调压锅炉,锅炉工况变化和装置不断的停汽、用汽使锅炉负荷频繁增降,混合减温器蒸汽流速随负荷的变化而变化,蒸汽对热偶套管的施加了交替载荷作用。在交替载荷作用下,裂纹源开始萌生并逐渐扩展,由于点蚀坑应力集中,裂纹优先在点蚀坑处萌生[11,12]。同时,高压蒸汽交替载荷作用使套管发生了高周疲劳,可以观察到平整、细腻的贝壳纹或疲劳弧线。

4 整改措施与建议

综上所述,热电偶套管由于腐蚀性介质环境以及锅炉交变工况这2 个因素的共同作用下导致的腐蚀疲劳环境下敏感开裂。基于此,给出相应的应对措施:

(1)对套管结构进行优化设计,如减小插入深度,加粗外径等,可以有效降低套管敏感服役环境;

(2)锅炉工况变化时提前平稳操作,避免锅炉负荷、蒸汽压力、流速大幅度变化,减少蒸汽对套管的交变载荷作用和强烈冲刷作用;

(3)监测锅炉蒸汽的质量,防止腐蚀性离子对关键设备造成腐蚀加速。