铝合金阳极氧化体系的现状与“新”发展

2023-08-05刘峻铭冯秋宇高瑞安齐恩亮冯立明

刘峻铭,冯秋宇,高瑞安,齐恩亮,冯立明

(1.山东建筑大学材料学院,山东 济南 250101;2.国家铝型材及门窗制品质量监督检验中心(山东),山东 潍坊 262600;3.潍坊国一铝材有限公司,山东 潍坊 262600)

0 前 言

铝合金是当前工业应用最广泛的有色金属之一,凭借其优异的力学、物理与化学性能,在航空航天、汽车、船舶、建筑以及机械制造中大量应用。我国是世界上铝材产量最大的国家,2021 年铝材年产量6 105.2 万吨,铝合金年产量1 068 万吨。铝合金根据元素组成可分为9 大类别,其主要性能与用途如表1。由表1 可见,铝及其合金可应用于建筑型材、汽车、船舶、海洋装备、航空航天等多个领域,但由于铝合金自身强度等力学性能及自身的化学活泼性,使其应用受到较大限制,使用量与钢铁相比仍有很大差距。力学性能主要通过调整铝合金组成、组织以满足不同用途需要,耐蚀性除了铝合金组成、组织外,更重要的是通过表面处理实现。由于铝合金化学性质的活泼性,可以在空气中形成一层非晶态的氧化膜,对基体起到保护作用,但这层氧化膜薄且不致密,力学性能低,不能满足不同环境耐蚀性需求[1]。阳极氧化是获得高耐蚀性转化膜最常用的表面处理方法,具有工艺简单、适合大规模工业化生产等优势,可获得十几微米到几百微米厚度的阳极氧化膜层,该膜层化学稳定、多孔、绝缘、硬度高,具有防腐、耐磨、耐高温性能,且容易染色着色,在具有良好力学性能、防腐性能与物理性能的基础上,又具有良好的装饰性[2],满足多领域应用需要。根据电解液组成,铝合金阳极氧化体系可分为单一酸体系与多元混酸体系,调整电解液组成与工艺条件可制备不同结构、性能的氧化膜。

表1 铝及铝合金牌号、组别、主要性能与用途Table 1 Aluminium and aluminium alloy grades,categories,main properties and uses

1 单一酸铝合金阳极氧化体系

单一酸阳极氧化体系电解液由一种酸组成,最常用的有硫酸、草酸、铬酸体系。单一酸阳极氧化体系电解液组成、工艺条件、氧化膜特点及用途见表2。由表2 可看出,3 种单一酸氧化体系获得的氧化膜性能差别较大。

表2 铝合金单一酸阳极氧化体系工艺条件、氧化膜特点Table 2 Aluminum alloy single acid anodizing system process conditions and oxide film characteristics

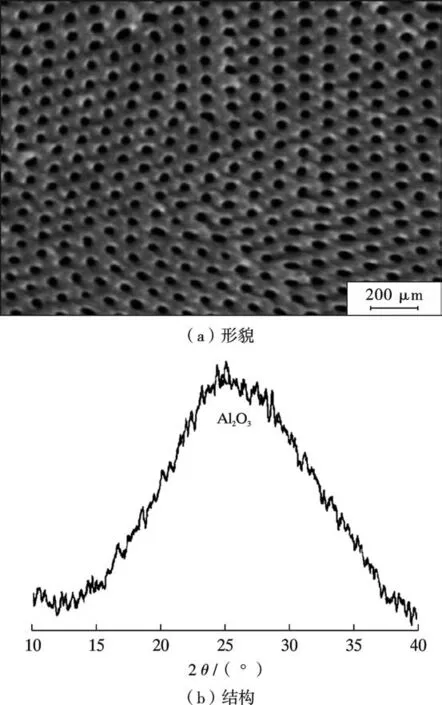

硫酸阳极氧化是目前国内外使用最广泛的阳极氧化工艺,槽液成本及槽压低,对溶液中杂质容忍度高,适合大规模工业生产,膜层性能优异[3],可获得约5~20 μm 的多孔膜层,孔隙率可达到35%(如图1a 所示),氧化膜通常是由非晶态Al2O3和晶态γ-Al2O3共同组成(如图1b)[4],随着阳极电流密度的增大,非晶相的Al2O3增多而结晶量减少。膜层无色透明,有较好的吸附性,易于染色、封闭着色,在建筑装饰性铝型材领域应用极其广泛,同时由于其多孔性,也是优良的涂装底层。但其不适用于孔大的铸铝工件、点焊及铆接组合件,由于膜层质地较硬,极大影响了铝合金构件基体的疲劳性能,在低应力下,退火材料的疲劳寿命降低更为明显[5]。在硫酸氧化过程中,由于Al3+浓度升高导致硫酸电解液、酸碱清洗液报废,产生大量废酸、废碱,初步统计,每加工1 万吨铝合金型材大约产生700 吨废酸、900 吨可溶性盐,既增加了处理成本,也增加了环境污染风险。

图1 硫酸阳极氧化膜层结构Fig.1 Sulfuric acid anodized film layer structure

铬酸阳极氧化膜一般在1~5 μm,膜层质地偏软,相同膜质量条件下,耐蚀性比硫酸阳极氧化好,膜层不透明,颜色由灰白到深灰色,不易染色。铬酸氧化膜中除大量非晶态Al2O3结构外,还含有少量晶态的α- Al2O3和(Al2O3)4·H2O[6]。铬酸阳极氧化膜孔隙少,即使不做封闭处理也有极好的耐蚀性能,其中2024-T3铝合金经铬酸阳极氧化以及重铬酸钾封闭处理后可达到750 h 的盐雾试验要求[7]。铬酸对铝基体的溶解度比其他酸电解液小,适用于硫酸法难以加工的松孔度较大的铸件、铆接件、点焊件以及尺寸允许误差小和表面粗糙度低的铝质工件[8]。铬酸对Cu 的溶解度较大,可以与Cu 反应生成铬酸铜,所以2 系Al-Cu合金及含铜量大于4%的铝合金不适合铬酸阳极氧化,其溶液成本和电能消耗都比硫酸阳极氧化高,电解液中的Cr6+对人和环境有很大危害,限制了其使用,目前主要用于航空航天等要求耐疲劳性能高的产品。

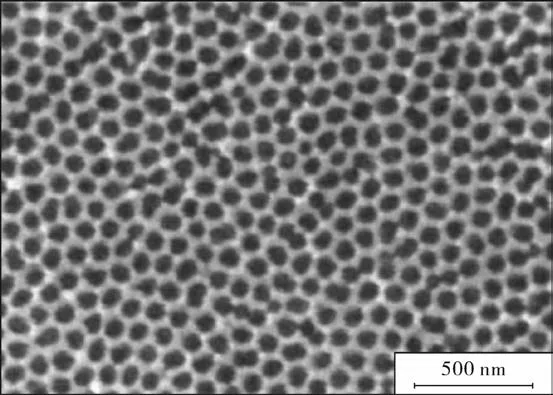

草酸阳极氧化由日本发明,电解液草酸对Al2O3层溶解较小,因此草酸阳极氧化膜的孔隙率较低,膜的电绝缘性、耐蚀性和耐磨性比硫酸阳极氧化好[9,10]。草酸阳极氧化能得到硬度高且厚的黄色氧化膜,厚度可达60 μm,无需染色。相比于硫酸,草酸价格高,阳极氧化电压和电流密度大,所以成本较高,而且草酸电解液在电解时阳极上会产生CO2,阴极上被还原成乙醇酸,使电解液稳定性变差,因此草酸阳极氧化在应用和发展上受到一定限制。目前,此工艺主要用于电气绝缘层和日用表面装饰。研究表明,当电流密度小于临界电流密度时,铝合金会在草酸等酸性溶液中形成多孔质型膜[11]。王书霞等[12]用未经抛光的高纯铝箔在草酸电解液中采用二次阳极氧化法,制备了有序度较高的多孔阳极氧化铝模板,有序度最高的氧化铝模板上孔径在47 nm,孔密度达1.2×1010个/cm2。草酸电离出的HC2O4-可促使多孔层的纵向生长,其参与阻挡层的溶解,HC2O4-浓度越高,相同时间内,AAO 模板的多孔层越厚。图2 是AAO 模板下多孔氧化膜的结构图,可以看到纳米孔排列规则有序[13]。由于研究人员对草酸阳极氧化工艺的改良,使其在其他领域工业生产也得到广泛应用。草酸无毒无害,废水容易处理,调整电解液组成与工艺条件可以制备不同结构与性能的氧化膜,具有进一步开发的前景。

图2 草酸体系下制得的AAO 模板的SEM 形貌Fig.2 SEM photo of AAO template prepared under oxalic acid system

2 混合酸阳极氧化体系

每种单一酸氧化体系都有其局限性,为改善单一酸阳极氧化膜结构与性能,国内外研发了几种混合酸氧化体系,目前工业化应用的主要有硫酸-硼酸体系、硫酸-酒石酸体系、硫酸-草酸体系等,电解液组成、工艺条件及膜层性能特点见表3。

表3 混合酸阳极氧化体系及膜层结构性能Table 3 Mixed acid anodic oxidation system and_____________membrane structure performance

由上可知,混合酸体系的共同点就是改善电解液的导电能力,降低单一硫酸体系的酸性,即减少成膜时的膜层溶解,使成膜的效率和速率加快,混合酸阳极氧化是目前国内外阳极氧化电解液的研究重点。

硫酸-硼酸阳极氧化是现代航空工业中采用的一种薄层阳极氧化新工艺,由美国波音公司Wong 等[14]在1990 年取得专利,专利配方为质量分数3%~5%的H2SO4,质量分数为0.5%~1.0%的H3BO3,电压为(15±1)V,电流密度(0.5±0.2)A,温度21~32 ℃,按照以上工艺,可获得阳极氧化膜层质量21.5~64.6 mg/dm2。硫酸-硼酸阳极氧化膜层呈淡黄色,耐腐蚀性能好,与涂层的结合力优良,对基体不会造成应力疲劳损失。该工艺克服了传统单一硫酸及铬酸阳极氧化的缺点[15],具有对电源要求低、槽液成分浓度低且处理方便、工作电压低、工时短、氧化膜结构致密、耐腐蚀性好、不含Cr6+、环保等优点。正因这些优点,硫酸-硼酸阳极氧化成为近20 年来国内外铝及铝合金阳极氧化的研究热点。刘佑厚等[16]对7075 铝片进行硼硫酸-硼酸阳极氧化,认为硫酸含量主要影响膜层质量,硼酸影响膜层结构。白子恒等[17]通过海洋大气试验,证实了硫酸-硼酸阳极氧化预处理可以大幅度提高7050 铝合金的耐蚀性。经过多方试验,充分证实硫酸-硼酸阳极氧化对各系铝合金表面处理都有较好的性能,所以近些年来国内外科研人员通过添加填料来改善硫酸-硼酸阳极氧化工艺。Zhang 等[18]研究了磷酸/硼/硫酸阳极氧化工艺,可以获得具有高孔隙率和大孔的厚氧化膜,在湿热环境下,氧化膜有更好的耐腐蚀性、更高的黏合强度和耐久性。Saeedikhani 等[19]在含有10%硫酸、5%硼酸和2%磷酸的混合电解液中阳极氧化处理,提高了2024-T3 铝合金的耐腐蚀性能和耐久性。Nan等[20]对7050 铝合金基体进行不同硫酸-硼酸阳极氧化,硼酸含量从0 到8 g/L,发现多孔层电阻(Rp)增大,多孔层电容(CPEp)减小,表面电位正向移动,孔径减小,耐腐蚀性提高。刘慧丛等[21]在硫酸-硼酸电解液中加入硅溶胶制备氧化膜,硅溶胶的添加量会影响氧化膜的生成和溶解过程,并会提高氧化膜的性能。硫酸-硼酸阳极氧化工艺在航空领域铝合金氧化处理中广泛采用。

硫酸-酒石酸是硫酸-有机酸阳极氧化体系的代表,由法国空客公司发明[22],在航空领域与硫酸-硼酸体系成为替代硫酸阳极氧化体系的主要工艺,对推动航空领域氧化膜性能起到重要作用。研究表明,酒石酸作为一种有机添加剂,不仅可以降低硫酸浓度,还可以提高阳极氧化膜的质量,残留在多孔层中的酒石酸可以有效降低阳极氧化膜在酸性环境中的腐蚀速率[23]。正是因为酒石酸可残留在多孔层中,酒石酸-硫酸阳极氧化体系中封孔工艺就显得尤为重要。Wang等[24]将2024-T4 铝合金进行硫酸-酒石酸阳极氧化后用高锰酸钾封闭处理,中性盐雾试验可达240 h。在硫酸-酒石酸体系中,传统的重铬酸钾封闭和氟化镍封闭效果较好,新兴的锰酸盐封闭效果与前两者相似且优于沸水封闭[25],50 ℃下Li 盐封闭也能获得良好的效果,封闭温度比沸水封闭更低且耐蚀性能更优[26]。朱彭舟等[27]、熊菊等[28]、梁钊源等[26]对硫酸-酒石酸体系的温度、电解液成分、封闭工艺对氧化膜性能影响做了充分的研究,当酒石酸浓度为0.5 mol/L、硫酸浓度为120 g/L,20~30 ℃氧化后50 ℃封闭,氧化膜耐腐蚀性增强。

3 铝合金阳极氧化膜的不足与发展方向

单一酸氧化体系以硫酸体系为主,铬酸、草酸体系主要用于对膜层有特殊要求的铝合金表面处理。混合酸阳极氧化目前主要用于航空领域,调整混合酸阳极氧化电解液组成、工艺条件,可以制备不同性能氧化膜。不管是单一酸还是混合酸体系,氧化膜的组成仍然为不同形态的氧化铝,膜层膨胀系数小、韧性低、抗冲击性能差,在环境温差变化大、强烈震动等情况时,由于氧化膜与铝合金基体力学性能、物理性能的差异,导致氧化膜产生裂纹甚至与基体剥离,从而影响表面涂层的性能与使用寿命。如我国东南沿海地区,夏天直晒可以使表面温度高于60 ℃,东北部分地区冬天表面温度达到-60 ℃,西部地区及海洋环境下每天的温差可达几十度,目前阳极氧化体系得到的氧化膜很难适应这些特殊环境,厚膜氧化膜性能会更差。随着我国海洋战略实施,如何制备高耐盐雾、耐湿热铝合金氧化膜也是亟需解决的问题,直接影响到铝合金在海洋装备领域的应用。这需要重点解决几个方面的矛盾,一是氧化膜层孔隙率与涂层结合力、耐蚀性,二是氧化膜层厚度与膜层力学性能、耐蚀性。要提高氧化膜层耐蚀性,需要降低膜层孔隙率,降低膜层孔隙率可能会影响到涂层的结合力;提高膜层厚度,理论上可以提高膜层耐蚀性,但会影响到膜层的力学性能。如何解决这些问题,为铝合金阳极氧化提出了新的课题,也直接影响铝合金的应用。

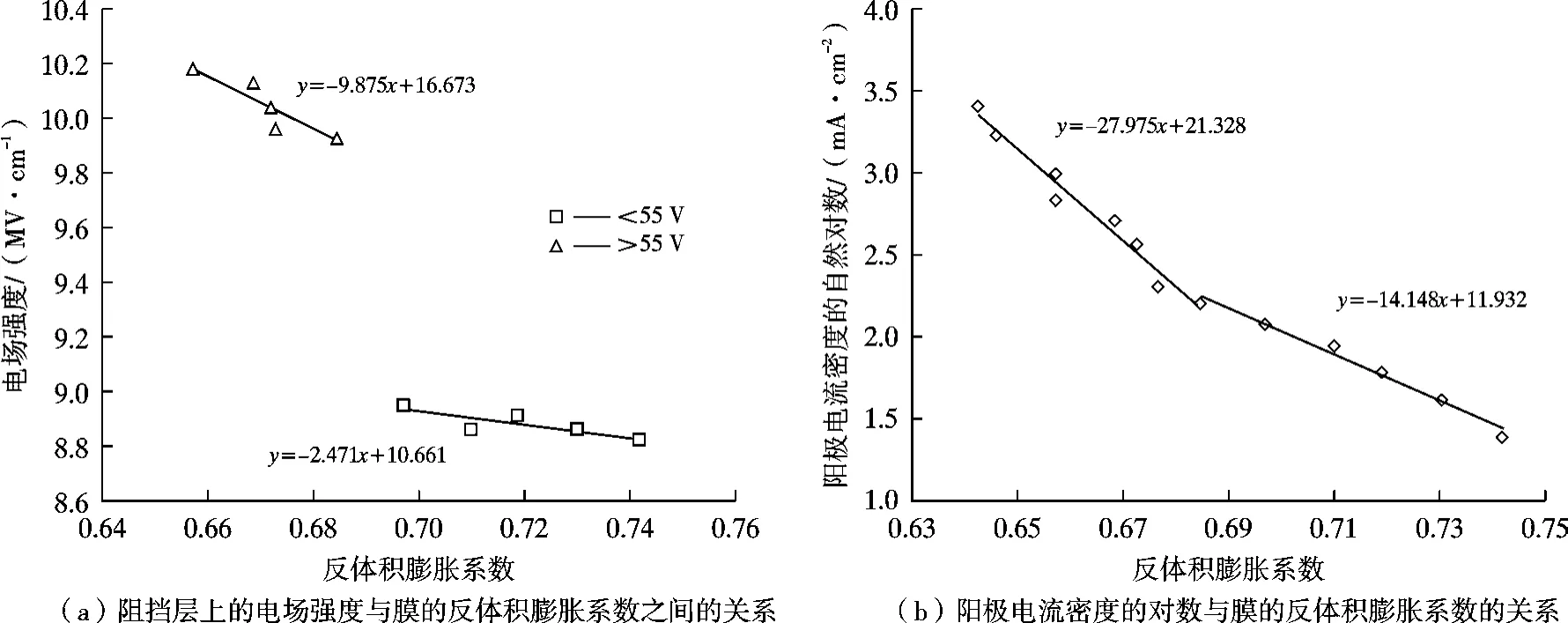

Vrublevsky 等[29]研究了铝合金在草酸溶液中二次阳极氧化时的氧化膜性能,证实草酸阳极氧化过程中氧化膜体积膨胀系数与氧化电压、电流密度的对数呈线性关系,由图3a 知,电场强度与草酸氧化膜的体积膨胀系数呈正比,电场强度越大,体积膨胀系数越大;图3b 显示,阳极氧化电流密度的对数与体积膨胀系数成正比。

图3 在20 ℃的4%的草酸中,阻挡层上的电场强度和阳极电流密度的对数与膜的反体积膨胀系数的关系Fig.3 In 4%oxalic acid at 20 ℃,the relationship between the electric field strength on the barrier layer and the anti-volume expansion coefficient of the film and the relationship between the logarithm of the anode current density and the inverse volume expansion coefficient of the film

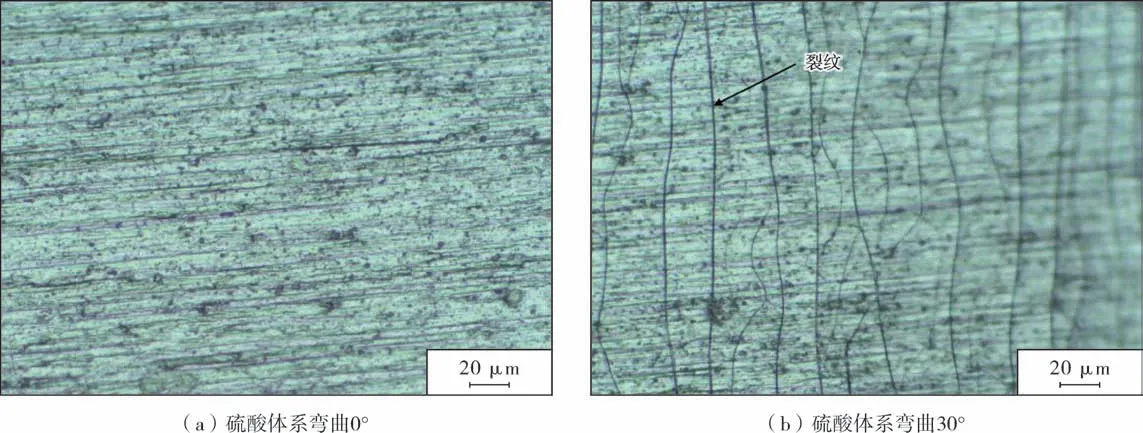

于佳音[30]将0.1 mol/L 冰乙酸加入草酸电解液中,阳极氧化膜热开裂行为增加。任玉宝等[31]对硫酸氧化膜、草酸氧化膜、磷酸氧化膜3 种铝合金氧化膜分别进行抗热裂性测试,数据如表4,其中草酸氧化膜抗热裂性明显好于另外2 种,抗热裂温度可达74 ℃;对采用3 种封孔工艺处理的硫酸氧化膜分别进行抗热裂性测试,高温封孔抗热裂性最好,呈现封孔温度越高抗热裂性越强的趋势,高温封闭氧化膜抗热裂性最高可达120 ℃;电解槽中铝离子浓度可影响氧化膜抗热裂性,当铝离子浓度高于15 g/L 时,氧化膜抗热裂性急剧下降。刘伟华[32]研究发现封闭工艺对氧化膜受热开裂的影响主要与封闭产物的类型和脱水收缩有关,不同封闭工艺处理的氧化膜的耐热循环性能依次为:铈盐>K2Cr2O7>自封>沸水>NiF2,如图4 所示,铈盐封闭的氧化膜受热后无开裂,NiF2封闭的氧化膜则有大量裂纹。

图4 铈盐封闭氧化膜和NiF2 封闭氧化膜受热后表面形貌Fig.4 Surface morphology of cerium salt closed oxide film and NiF2 closed oxide film after heating

表4 3 种无机酸氧化膜抗热裂性(有无开裂)Table 4 List of thermal cracking resistance of oxide films by three oxidation membrance types

由此可见,国内外学者已经开始重视对铝合金氧化膜膨胀系数、抗热裂性能的研究,从阳极氧化电解液组成、氧化工艺条件、封孔技术等找到一些影响铝合金阳极氧化膜抗温变性的因素,如草酸体系氧化膜优于硫酸体系,电解液中铝离子浓度对氧化膜抗热变性影响显著等,这些成果为该领域的进一步深入研究给予重要启发,即铝合金氧化膜耐热变性与氧化体系及其组成密切相关,草酸体系氧化膜耐热变性优于无机酸,但目前文献对该领域的研究报道很少,对其机制基本没有报道。

为适应动车、新能源汽车、海洋装备等流动区域大、温差变化大、耐蚀性要求高等实际需求,必须研发能够制备高韧性、高耐蚀、抗温变性能好的铝合金阳极氧化体系,改变氧化膜组成与结构,使其具有更牢固、更致密、可形变的分子结构,从根本上改善氧化膜层的物理、力学与化学性能。借鉴国内外学者的研究成果,结合作者团队前期研究基础,认为制备以氧化铝为主的复合转化膜是提高阳极氧化膜性能的有效途径,选择能够与Al3+形成螯合物结构的有机酸为主、辅助对铝具有腐蚀作用的活性物质组成阳极氧化体系,利用电化学氧化沉积与化学沉积相结合,在氧化膜结构中形成氧化铝与大分子铝的化合物结构,提高复合转化膜物理、力学与耐蚀性同时,维持电解液中铝离子平衡;通过对铝具有腐蚀作用的活性物质腐蚀造孔,一者增加膜的孔隙率,二者提高膜的增厚能力。具体来说,氧化体系可以考虑以下几个方面:

(1)以有机酸为主、无机酸辅助的复合酸体系 以结构中含多羟基的有机酸,如酒石酸、柠檬酸等有机酸为主,辅助少量硫酸等无机酸,利用有机酸中多羟基对铝离子的螯合作用形成大分子结构的配位化合物,一是与氧化铝共沉积形成复合转化膜,二是降低体系中铝离子浓度;利用无机酸提供更好的导电性与腐蚀作用,促进复合氧化膜生长。大分子结构配位化合物在氧化膜中的生成,提高了膜层的力学与化学稳定性。

(2)以草酸、丁二酸为主、氟化物辅助的复合体系

利用草酸、丁二酸中的羧基与铝离子生成难溶性大分子沉淀物,与氧化铝共沉积形成复合转化膜;利用氟离子的腐蚀作用提高膜的增厚能力,形成韧性、耐热性及耐腐蚀性高的复合转化膜。

(3)以磷酸为主、以硫酸及氟化物为辅助的复合体系 通过磷酸与铝离子配位形成多聚磷酸铝化合物,与氧化铝共沉积形成复合转化膜;利用微量硫酸、氟化物的腐蚀作用提高膜层厚度与电解液导电性。

探讨新型氧化体系下复合膜层形成机制,搞清楚膜层组成、结构与氧化体系组成、工艺条件的关系,实现膜层韧性、膨胀系数、耐蚀性等指标可控,是铝合金阳极氧化领域重要发展方向。

4 铝合金阳极氧化新体系初探

作者团队对以多元羧酸为主、微量氟化物辅助的新型阳极氧化体系进行了一些探索性工作。图5 是新型阳极氧化体系下制备的复合氧化膜组成与形貌,能谱分析显示,膜层中除了有高含量的Al、O 元素外,还有一定量的C、F 元素,表明形成了以氧化铝为主的复合结构。SEM 形貌显示,膜层孔隙率可达60%,远高于普通硫酸阳极氧化35%的孔隙率,膜孔规则,分布均匀。图6、图7为团队研发的氧化体系制备的复合膜弯曲不同角度后的形貌,复合膜在弯曲90°时基本无裂纹,而硫酸阳极氧化膜弯曲30°时裂纹明显,说明复合氧化膜韧性显著提高,也证明了上述氧化体系大幅度提高膜层性能的可行性。

图5 微氟催化有机羧酸氧化体系氧化膜组成与形貌Fig.5 Composition and morphology of oxide film of microfluorine-catalyzed organic carboxylic acid oxidation system

图6 微氟催化有机羧酸氧化体系下氧化膜韧性Fig.6 Toughness of oxide film of microfluorine-catalyzed organic carboxylic acid oxidation system

图7 硫酸体系下氧化膜韧性Fig.7 Toughness of oxide film of sulfuric acid system

5 总 结

随着汽车、动车等交通运输工具的轻量化以及我国海洋战略的实施,铝合金的优势越显突出,制备高耐蚀、高韧性、高膨胀系数、抗冲击的转化膜是实现其应用的关键因素。目前采用的单一酸、混酸体系制备的阳极氧化膜性能难以满足温差、震动、海洋腐蚀等需要,研发适合于新的应用领域需要的阳极氧化体系迫在眉睫。通过电化学氧化沉积与化学共沉积形成复合转化膜是开发新型铝合金阳极氧化体系的基本思路,铝的大分子化合物共沉积增强膜层性能的同时,控制电解液中铝离子浓度,保持电解液性能的稳定。作者团队研发的有机羧酸微氟催化氧化体系,制备的复合膜层孔隙率可达到60%,弯曲90°基本没有裂纹,证明了上述思路的合理性,对下一步研发具有一定指导意义。