海上油气田油套管用材110Cr13S 适用性研究

2023-08-05蒋东雷王应好

蒋东雷,余 意,王 恒,刁 欢,肖 谭,王应好

(中海石油(中国) 有限公司湛江分公司,广东 湛江 524057)

0 前 言

在海上深海油气田的开采过程中,油套管的腐蚀环境通常呈现深水、高温、高压、CO2与H2S 共存的特点,这种开采条件给油套管的腐蚀控制带来极大的困难[1]。当油管、套管和管线钢服役于含有H2S 和CO2腐蚀性气体的石油和天然气生产环境时,金属材料会发生内部和外部腐蚀[2-5],导致高成本的维修、停机,以及因腐蚀失效而造成的人员健康和环境危害[6]。在高温高压、CO2与H2S 共存条件下进行油套管材质适应性评价__[7],有助于指导海上天然气生产中对现有油套管材料的优化选择,从材料的耐蚀性角度制定合理的防腐蚀方案。

CO2在含水介质中能引起钢铁发生迅速的全面腐蚀和严重的局部腐蚀[8],且腐蚀类型和腐蚀速率的影响因素较多,其中主要因素如下:材料性能、介质流速、温度、气液比、pH 值和CO2分压等。而在H2S 环境中钢材主要的腐蚀形态是氢鼓泡(HB)、氢致开裂(HIC)、硫化物应力腐蚀开裂(SSCC)和应力导向氢致开裂(SOHIC)等。分压比是CO2/H2S 腐蚀环境中特有的影响因素,也是研究混合气体腐蚀特点和规律的切入点。相关研究[9-12]表明,在CO2与H2S 共存条件下,少量H2S的存在对CO2的腐蚀具有抑制作用,这种抑制作用的机理主要表现为沉积物会在金属表面腐蚀产物膜的第一层优先生成致密性好的硫化物[13,14],但H2S 的存在可能会导致油套管钢发生氢脆,使得油套管钢在服役周期中存在发生脆性断裂的风险[6,15-18]。

因此,针对CO2与H2S 共存条件下油套管钢的腐蚀行为研究,不仅要关注CO2与H2S 对油套管钢本身所造成的腐蚀问题,同时还需关注油套管钢在服役过程中的抗硫化物应力腐蚀敏感性。本工作通过测试110Cr13S 钢在模拟环境中的失重行为、微观腐蚀形貌、腐蚀产物成分、电化学行为及慢应变速率拉伸曲线,研究了110Cr13S 钢的腐蚀行为规律。相较于本课题组之前的工作[19],本工作综合考虑了110Cr13S 钢的平均腐蚀速率、腐蚀产物膜稳定性及抗硫化物应力腐蚀敏感性指数,为深水、高温、高压、CO2与H2S 共存服役条件下的油气井开发油套管选材提供参考,为新开发油田区块的长期稳定高效开采提供理论支撑。

1 试 验

1.1 试样化学成分

试验选取110Cr13S 油套管钢作为研究对象,其化学成分如表1 所示。

表1 110Cr13S 油套管钢的化学成分Table 1 Chemical composition of 110Cr13S oil casing steel

1.2 暴露腐蚀试验

将110Cr13S 油套管钢加工成尺寸为50 mm×10 mm×3 mm 的腐蚀试样。暴露腐蚀试验制备4 个平行试样,依次用240~800 号砂纸抛光打磨试样表面,对试样采用丙酮除油、纯水清洗、冷风吹干处理后放置于干燥器中保存24 h。取出处理好的试样,采用电子天平称重,记录初始试样质量。本工作中所用的溶液组成均为:2 213.0 mg/L NaHCO3+26 515.0 mg/L NaCl+577.7 mg/L Na2CO3+142.0 mg/L Na2SO4+81.6 mg/L CaSO4+25.0 mg/L MgSO4。进行暴露试验前,首先对配制好的液相溶液进行12 h 的除氧,然后在高温高压反应釜中将试样安装于试样架,加入2 L 溶液,通氮气除氧2 h,再依次通入H2S(358 Pa)与CO2(2.754 MPa)气体,设置测试温度为129.5 ℃进行30 d 长周期暴露试验。试验结束后,通氮气排出气体,冷却后开釜取出试样,拍照观察后放置于干燥器中24 h,再对试样进行表面微观形貌观察及能谱分析,采用失重法计算试样的平均腐蚀速率。

1.3 原位电化学测试

在高温高压反应釜中进行原位电化学测试,测试装置主要由高温高压反应釜、电化学工作站以及三电极体系组成,三电极体系中以110Cr13S 为工作电极,Ag/AgCl 为参比电极,金属铂为辅助电极。将处理好的φ10 mm×30 mm 规格的圆柱型工作电极安装于工作电极试样架。在测试釜上安装高温高压工作电极、参比电极、辅助电极、pH 计。加入2 L 溶液,首先通氮气除氧,依次通入H2S(358 Pa)与CO2(2.754 MPa)气体,设置测试温度为129.5 ℃,达到稳定的模拟气井腐蚀环境条件。将工作电极、辅助电极及参比电极与AUTO LAB 302F 电化学工作站连接,在Nova2.1.3 软件中进行硬件检测。测试工作电极的开路电位,测试时间为30 min。待开路电位稳定后进行电化学阻抗谱测试,采用幅值为10 mV 的正弦波信号,频率范围为1.0×(10-2~106)Hz。最后进行动电位极化曲线测试,电位扫描范围为-250~250 mV(vsOCP)。试验结束后,通氮气排出气体,冷却后开釜取出试样。采用CorrView 软件分析极化曲线,获得腐蚀电位、自腐蚀电流密度、阴、阳极Tafel 斜率等参数,计算电化学腐蚀速率,分析腐蚀动力学控制过程。采用ZView 软件分析电化学阻抗谱,建立油套管在该环境中发生腐蚀过程的等效电路,计算相应的动力学参数,包括溶液电阻、双电层电容、极化电阻等。

1.4 应力腐蚀测试

对试样进行丙酮除油、纯水清洗、吹干等处理后,放置于干燥器中干燥24 h。在高温高压反应釜中将试样安装于试样架,加入2 L 溶液,首先通氮气除氧,依次通入H2S(358 Pa)与CO2(2.754 MPa)气体,设置测试温度为129.5 ℃,进行7 d 暴露试验。分别将经过暴露试验的试样和未经暴露试验的对照试样安装于慢应变速率拉伸试验机,制作拉伸试样密闭电解池,内装溶液,使试样在慢应变拉伸试验过程中能继续暴露于液相腐蚀环境中,除氮气后通入H2S(358 Pa)与CO2(2.754 MPa)混合气体,测试温度为129.5 ℃,测试应力-应变曲线,试验应变速率为1×10-5/s,测试试样的断裂应力、断后延伸率、抗拉强度、断面收缩率等数据,评价110Cr13S 油套管钢在湿H2S 环境中的应力腐蚀行为及氢脆敏感性。

2 结果与讨论

2.1 暴露腐蚀试验

110Cr13S 钢试样在温度为129.5 ℃,CO2分压为2.754 MPa,H2S 分压为358 Pa 的模拟腐蚀环境中进行30 d 暴露试验所得到的年平均腐蚀速率如表2 所示。由表2 可以看出110Cr13S 在该腐蚀条件下具有较好的耐腐蚀性能,经过30 d 的暴露试验测试可以得出其年平均腐蚀速率仅为0.004 4 mm/a。

表2 110Cr13S 油套管钢的暴露腐蚀试验测试结果Table 2 Exposure corrosion test results of 110Cr13S oil casing steel

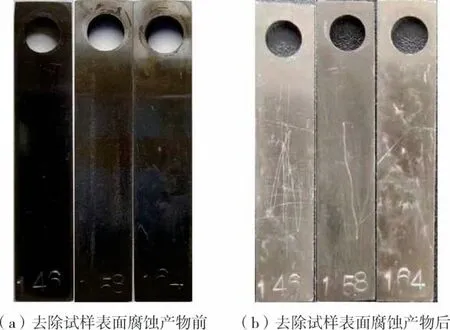

图1a 为110Cr13S 钢试样在温度为129.5℃,CO2分压为2.754 MPa,H2S 分压为358 Pa 的条件下暴露30 d 后的宏观腐蚀形貌,图1b 为去除试样表面腐蚀产物后的腐蚀形貌。由图1a 可以看出,经过30 d 的暴露腐蚀试验后,试样表面生成了一层黑褐色腐蚀产物膜,初步观察试样的宏观腐蚀形貌可见该腐蚀产物膜平整有光泽。去除试样表面腐蚀产物膜后可以看到并没有在试样表面观察到明显的腐蚀痕迹,110Cr13S 钢试样仅发生了轻微的均匀腐蚀。

图1 110Cr13S 钢试样宏观腐蚀形貌Fig.1 Macroscopic corrosion morphology of 110Cr13S steel samples

图2 为110Cr13S 钢试样微观腐蚀形貌。由图2 可见,110Cr13S 钢表面形成了一层较致密的腐蚀产物膜,腐蚀产物膜非常平整,对基体起到了良好的保护作用。此外,腐蚀产物膜表面有零星的颗粒状腐蚀产物沉积于金属表面,但在试样表面未见明显腐蚀。对图2b 中试样表面区域1 进行EDS 分析,结果见图3 和表3。

图2 110Cr13S 钢试样微观腐蚀形貌Fig.2 Microscopic corrosion morphology of 110Cr13S steel sample

图3 110Cr13S 钢试样EDS 谱Fig.3 EDS spectrum of 110Cr13S steel sample

表3 110Cr13S 钢试样表面EDS 测试结果Table 3 EDS test results of 110Cr13S steel sample surface

由图3 和表3 可以看出,110Cr13S 钢试样表面腐蚀产物主要由Cr、O、Fe 3 种元素组成,其中Cr 元素含量远超过基体,说明基体表面生成了高含Cr 的腐蚀产物膜。

2.2 原位电化学测试

为了明确110Cr13S 钢试样在温度为129.5 ℃,H2S分压为358 Pa,CO2分压为2.754 MPa 条件下的电化学腐蚀行为,采用原位条件下的电化学方法测试110Cr13S 钢试样的阻抗谱以及动电位极化曲线,进一步表征不同材质试样的腐蚀行为机制。

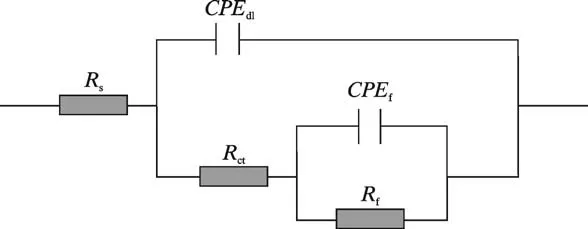

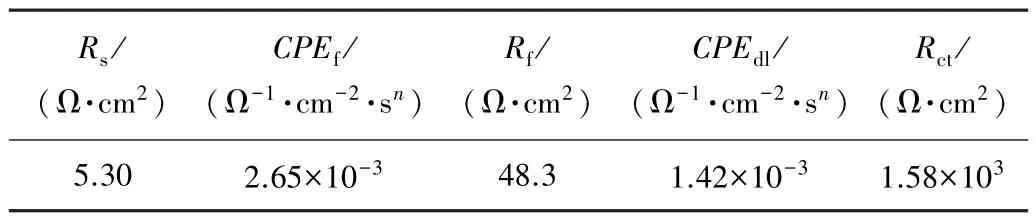

图4 为110Cr13S 钢在原位条件下的阻抗谱,采用图5 所示等效电路对其进行拟合。图5 中,Rs为溶液电阻,CPEdl为双电层电容,Rct为电荷转移电阻,CPEf为膜层电容,Rf为膜层电阻。EIS 拟合结果如表4 所示。由图4 可以看出,在该腐蚀环境中,110Cr13S 油套管钢的阻抗谱表现出2 个时间常数,根据表4 可以看出,110Cr13S 钢试样的膜层电阻较大,这说明在该腐蚀环境中110Cr13S 钢试样表面可以生成结构完整、致密性良好的钝化膜。

图4 110Cr13S 钢在原位条件下的阻抗谱Fig.4 Impedance spectrum of 110Cr13S steel under in-situ conditions

图5 EIS 的等效电路Fig.5 Equivalent circuit of EIS

表4 EIS 拟合结果Table 4 EIS fitting results

图6 为110Cr13S 钢试样的极化曲线。由图6 可见,在该腐蚀环境中,110Cr13S 钢试样极化曲线的阳极极化区存在典型的宽范围的钝化区间,在-545 mV 处开始发生钝化,直至-239 mV 钝化膜才被击穿,说明在该腐蚀环境中110Cr13S 钢试样表面生成的钝化膜的结构致密且非常稳定,这与电化学阻抗谱分析结果一致。腐蚀产物膜的存在使得110Cr13S 表现出优异的耐腐蚀性能。

图6 110Cr13S 钢试样的极化曲线Fig.6 Polarization curve of 110Cr13S steel sample

2.3 应力腐蚀测试

110Cr13S 钢试样腐蚀前后的应力-应变曲线如图7所示。

图7 110Cr13S 钢试样腐蚀前后的应力-应变曲线Fig.7 Stress-strain curves of 110Cr13S steel sample before and after corrosion

应力腐蚀测试的拉伸试样拉断后,使用断后伸长率δ和断面收缩率Z等参数评价110Cr13S 钢的应力腐蚀开裂敏感性,本工作主要以相对断面收缩率FH表示硫化物应力腐蚀开裂敏感性,表达如下:

式中:Z0表示腐蚀前试样的断面收缩率,Z1表示腐蚀后试样的断面收缩率。

根据应力-应变曲线计算得到抗拉强度Rm、断后伸长率δ、断面收缩率Z、硫化物应力腐蚀开裂指数(即相对断面收缩率)FH等参数见表5。

表5 110Cr13S 钢试样力学性能参数Table 5 Mechanical property parameters of 110Cr13S steel samples

由图7 和表5 可以看出,腐蚀前后110Cr13S 钢试样的抗拉强度下降,断面收缩率以及断后伸长率也有所下降,硫化物应力腐蚀开裂指数仅为3.74%,表明试样的硫化物应力腐蚀开裂倾向较小。由表5 可见,在该腐蚀环境中110Cr13S 钢试样仍能保持良好的力学性能。

在模拟温度为129.5℃,H2S 分压为358 Pa 以及CO2分压为2.754 MPa 的腐蚀条件下,110Cr13S 钢试样表现为轻微的均匀腐蚀,耐蚀性良好并且仍能保持材料本身优良的力学性能。经过暴露腐蚀试验后,110Cr13S 钢试样表面生成了耐腐蚀性能良好、结构完整的腐蚀产物膜,该腐蚀产物膜可以有效保护基体。综上,110Cr13S 具有较好的耐腐蚀性能,未来面对相似工况的海上油气田,可考虑选用110Cr13S 油套管钢服役。

3 结 论

暴露腐蚀试验、原位电化学测试及慢应变速率拉伸试验测试结果表明,110Cr13S 钢在模拟深海油气田井况条件下的钢平均腐蚀速率为0.004 4 mm/a,试样表面生成了结构致密完整的钝化膜,具有较好的耐蚀性和优异的抗硫化物应力腐蚀开裂性能,110Cr13S 钢适用于深水、高温、高压、CO2与H2S 共存条件下的油气井开发油套管选材。