17-4PH 不锈钢无氰镀银封闭处理的耐腐蚀及抗微动磨损性能

2023-08-05张安琴詹中伟张骐张昂孙志华

张安琴,詹中伟 *,张骐,张昂,孙志华

1.中国航发贵阳发动机设计研究所,贵州 贵阳 550081

2.中国航发北京航空材料研究院,航空材料先进腐蚀与防护航空科技重点实验室,北京 100095

电镀银是航空发动机常用的表面处理工艺之一,起着防高温粘接、润滑、减磨等作用,在镍基高温合金、钛合金、钢制零件上都有广泛使用[1-3]。航空发动机在运行过程中,风扇、压气机叶片榫头与榫槽的接触面会产生局部性、周期性、小振幅、低滑动速率的轻微磨损,即微动磨损[4-7]。微动磨损会使零件松动,磨屑聚集会造成接触面咬死,微动磨损还会在局部表面产生微裂纹,在反复交变应力下成为疲劳萌生的源头。相关研究表明[4,8],叶片榫头的微动磨损会导致其疲劳寿命降低35% ~ 80%。因此,国内外航空发动机叶片一般都会在榫头表面涂(镀)防护层来控制微动磨损,包括银镀层、铜镍铟涂层[9]、干膜润滑涂层[10]等,其中电镀银是最常用的方法。

然而随着国内航空发动机在海洋环境下服役越来越多,高Cl-浓度的海洋大气对发动机零部件腐蚀的影响越来越受关注[9]。镀银零件在海洋环境下会发生严重腐蚀的主要原因是银镀层的电极电位较正,在与不锈钢等基体材料形成的原电池中充当阴极,从而引起基体腐蚀。此外,银镀层中不可避免地存在微裂纹或孔洞,造成腐蚀介质侵入。航空发动机叶片的镀银榫头结构若发生腐蚀,会严重降低抗微动磨损性能,造成榫头疲劳性能大幅降低,甚至危及发动机安全。

本文以某发动机零件用05Cr17Ni4Cu4Nb(简称17-4PH)沉淀硬化马氏体不锈钢为基材,分别对其进行氰化物镀银、无氰镀银+封闭、等离子喷涂CuNiIn 和CoCrAlYSi-hBN(六方氮化硼),以及空气喷涂干膜润滑涂层,对比了5 种表面处理工艺对不锈钢耐蚀性及零件抗微动磨损性能的影响,发现无氰镀银+封闭处理试样的耐蚀性和抗微动磨损性能最佳。这为无氰电镀银+封闭处理在航空发动机零件生产中的进一步应用奠定基础。

1 实验

1.1 基体材料

基体材料为17-4PH 不锈钢试片,其名义化学成分(以质量分数计)为:C < 0.07%,Mn < 1.0%,Si < 1.0%,P < 0.035%,S 0.030%,Cr 15.5% ~ 17.5%,Ni 3.0% ~ 5.0%,Nb 0.15% ~ 0.45%,Cu 3.0% ~ 5.0%,Fe 余量。微观结构分析和耐蚀性测试的试样规格为100 mm × 50 mm × 2 mm,高温微动磨损测试的试样规格为ϕ 24 mm ×7.88 mm。

1.2 表面处理工艺

1.2.1 无氰镀银+封闭处理

采用中国航发北京航空材料研究院研发的海因体系无氰镀银溶液进行无氰电镀银,工艺条件为:电流密度1 A/dm2,温度50 ℃,时间30 min。所得银镀层厚度约8 μm。

采用中国航发北京航空材料研究院研发的耐高温有机硅溶胶镀银封闭剂,将无氰镀银试样浸入封闭剂中保持5 min 左右,取出后在90 ℃下干燥30 min。所得试样标记为Ag-S。

1.2.2 氰化镀银

按照HB/Z 5074-1993《电镀银工艺》的规定进行氰化镀银,包括预镀银和电镀银,电镀银工艺条件为:温度25 ℃,电流密度0.5 A/dm2。控制银镀层总厚度为8 ~ 12 μm,所得试样标记为Ag-CN。

1.2.3 等离子喷涂CuNiIn 涂层和CoCrAlYSi-hBN 复合涂层

采用Multicoat 等离子喷涂系统在大气环境中喷涂CuNiIn 涂层和CoCrAlYSi-hBN 复合涂层,喷涂参数见表1。

表1 大气等离子喷涂工艺参数Table 1 Parameters of air plasma spraying process

喷涂后采用砂轮磨削至涂层厚度为0.15 ~ 0.20 mm,表面粗糙度Ra 为0.8 μm,进刀量不大于0.03 mm。

1.2.4 空气喷涂干膜润滑涂层

采用中国航发北京航空材料研究院研发的HR7201 固体膜润滑剂,它由环氧树脂、氨基树脂、二硫化钼、混合溶剂等成分组成,采用空气喷涂的方式,在210 ℃下固化3 h 即可成膜,膜厚控制在8 ~ 15 μm,标记为DFL。

1.3 性能测试

1.3.1 微观结构分析

采用JEOL JSM-7900F 型扫描电子显微镜(SEM)及其附带的能谱仪(EDS)分析样品表面的微观形貌及成分;采用ZYGO NexviewTMNX2 型白光干涉仪分析样品在微动磨损后的磨痕轮廓和体积磨损率。

1.3.2 耐蚀性测试

参考GJB 150.11A-2009《军用装备实验室环境试验方法 第11 部分:盐雾试验》的规定,采用(5 ± 1)%的NaCl 溶液,用硫酸和氢氧化钠调节pH 至3.5 ± 0.5,以24 h 连续喷雾和24 h 干燥环境为1 个周期,共4 个周期,总时长为192 h。

1.3.3 高温微动磨损试验

针对零件服役过程中的摩擦磨损状态,按照ASTM G99-2017 Standard Test Method for Wear Testing with a Pin-on-Disk Apparatus 开展球盘摩擦磨损试验,试验装置如图1 所示。基体为摩擦盘,尺寸为ϕ 24 mm × 7.88 mm;摩擦副为上试样,选用发动机上榫槽材料TC11 钛合金,尺寸为ϕ 7.88 mm × 15 mm。试验条件如下:温度(350 ± 10) ℃,位移(100 ± 10) μm,时间(90 ± 5) min,频率(50 ± 5) Hz,载荷(200 ± 5) N。

图1 球盘摩擦磨损试验装置示意图Figure 1 Schematic diagram of wear testing with a pin-on-disk apparatus

2 结果与讨论

2.1 不同防护层的外观及微观形貌

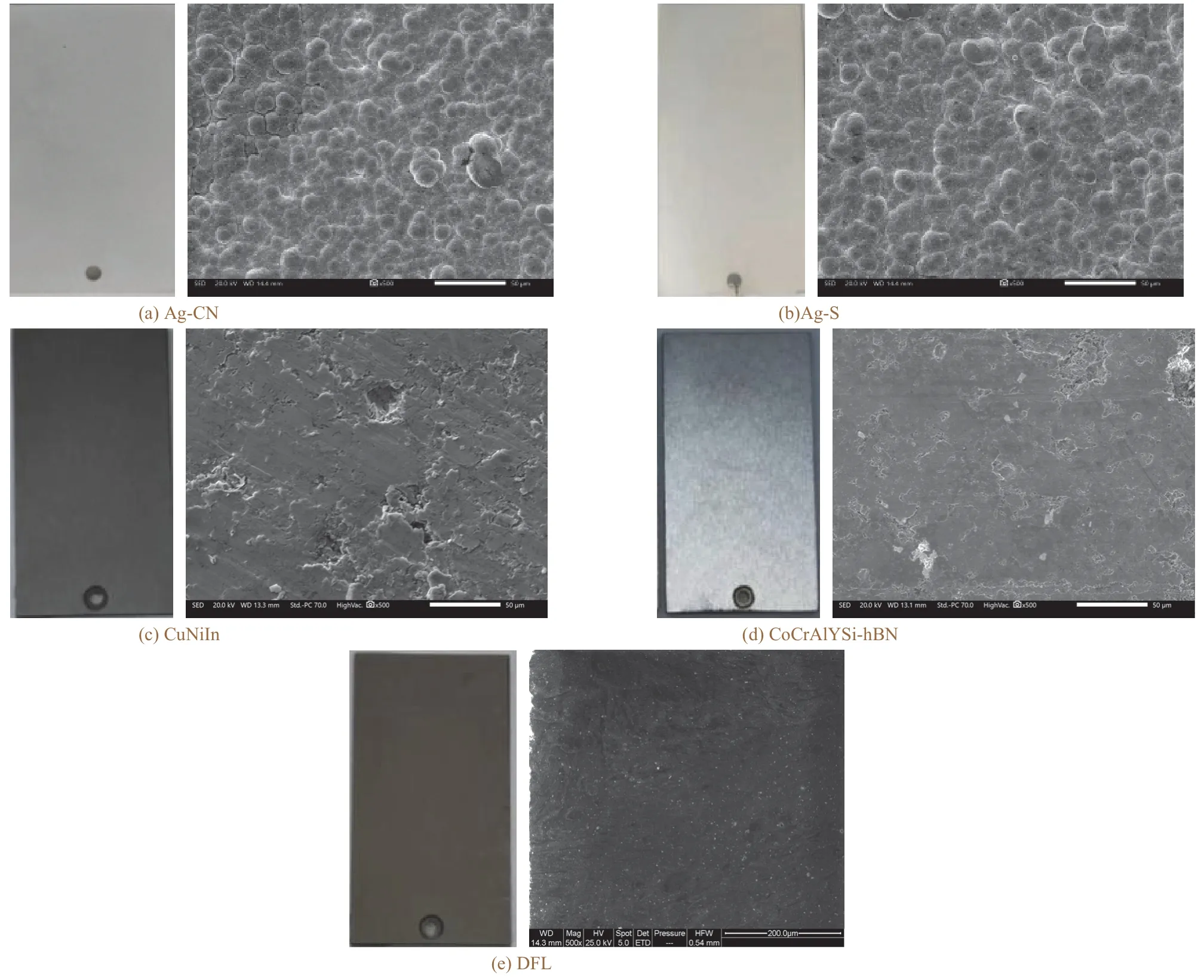

图2 为17-4PH 不锈钢表面不同镀(涂)层的外观和表面形貌。

图2 17-4PH 不锈钢表面不同镀(涂)层的外观和微观形貌Figure 2 Appearances and micromorphologies of different coatings on 17-4PH stainless steel substrate

从图2a 可知,氰化镀银所得Ag-CN 试样呈均匀的乳白色,微观上表现为大量圆球状晶胞的聚集状,可明显观察到有微裂纹和孔隙存在。无氰镀银+封闭处理所得Ag-S 试样的外观和微观形貌都与Ag-CN 试样类似,但未发现有明显的微裂纹、孔隙等缺陷,如图2b 所示。可能是因为封孔剂具有很强的渗透性,能够有效渗入银镀层的缺陷中,并向内扩散,在固化后起到牢固封闭的作用。CuNiIn 涂层呈均匀的灰褐色,从微观形貌看均匀致密,局部有小的凹坑或孔隙,如图2c 所示。从图2d 可知,CoCrAlYSi-hBN 复合涂层磨削后为银白色。微观上整体均匀致密,局部有浅凹坑,可能是hBN 颗粒在磨削过程中脱落所产生的。从图2e 可知,喷涂干膜润滑剂涂层的试样为均匀的灰黑色,微观结构均匀致密,无明显的孔洞、裂纹等缺陷。

2.2 不同防护层的耐蚀性

从图3a 可知,Ag-CN 试样经过192 h 酸性盐雾试验后,表面出现了明显的红色腐蚀产物。这主要是因为银镀层中含有微孔或裂纹等缺陷,为腐蚀介质的渗入提供了通道,腐蚀介质到达镀层与基体的界面后电极电位较正的银镀层与电极电位较负的钢基体之间发生电偶腐蚀。这也是镀银零件在恶劣的腐蚀环境下易失效的重要原因。图3b 显示,无氰镀银+封闭处理的Ag-S 试样经历192 h 酸性盐雾后只是轻微变色,表面无明显的腐蚀产物,体现了优异的耐蚀性。无氰镀银层的微裂纹和孔隙较少,所用封闭剂是合成的小分子有机物,能够通过毛细作用进入镀层的微裂纹或孔隙,并在其中固化交联而牢固封孔,从而对腐蚀介质起到有效的物理隔离作用,防止不锈钢、银和腐蚀介质构成原电池。

图3 17-4PH 不锈钢表面不同镀(涂)层酸性盐雾192 h 后的外观Figure 3 Appearances of different coatings on 17-4PH stainless steel substrate after acidic salt spray test for 192 hours

从图3c 可知,CuNiIn 涂层在经过192 h 酸性盐雾试验后,表面出现几处较严重的腐蚀部位,表明CuNiIn涂层的致密性不足,在酸性盐雾试验过程中腐蚀介质渗入其中造成基体腐蚀。从图3d 可知CoCrAlYSi-hBN复合涂层在经过192 h 酸性盐雾后表面转变为淡黄色,未见明显的红色腐蚀产物流痕,表明CoCrAlYSi-hBN复合涂层具有较好的耐蚀性。采用能谱仪对其表面进行成分分析(如图4 所示),发现淡黄色物质的主要成分为Co、Cr、O 和Al,Fe 元素含量很低,其中Co、Cr、Al 来自涂层。水合氯化钴一般为粉红色至红色,铬的氧化物为暗黄至暗红色,这可能是CoCrAlYSi-hBN 复合涂层在盐雾试验后表面变黄的原因。图3e 显示干膜润滑涂层在192 h 酸性盐雾试验后表面出现明显的红色腐蚀产物,说明其耐蚀性较差。

图4 CoCrAlYSi-hBN 复合涂层的腐蚀形貌及腐蚀产物成分Figure 4 Morphology and composition of corrosion product on CoCrAlYSi-hBN composite coating

2.3 不同防护层的抗高温微动磨损性能

2.3.1 宏观磨损形貌对比

图5 为采用不同工艺表面处理的17-4PH 与TC11 摩擦副在350 ℃下摩擦磨损试验后的外观。从中可知,喷涂干膜润滑剂的试样磨损最严重。其次是氰化镀银试样和无氰镀银+封闭处理试样,它们的磨损情况相近。CuNiIn 涂层和CoCrAlYSi-hBN 复合涂层的磨损程度较轻,CuNiIn 涂层的磨痕最轻。

图5 不同镀(涂)层高温微动磨损试验后的外观Figure 5 Appearances of different coatings after high-temperature fretting wear test

2.3.2 摩擦因数-时间曲线对比

从图6 可知,Ag-CN、Ag-S、CuNiIn 和CoCrAlYSi-hBN 试样在微动磨损过程中的摩擦因数演化模式相近,在经历短暂的磨合期后摩擦因数即保持稳定。Ag-CN、CuNiIn 和CoCrAlYSi-hBN 的平均摩擦因数较接近,分别为0.562、0.550 和0.544;Ag-S 的摩擦因数最低,约为0.447。与其余试样不同,DFL 试样没有经历摩擦因数剧增的磨合期,在实验初期其摩擦因数基本保持在较低水平(约为0.2),但在试验进行1 000 s 后,摩擦因数突然增大到0.474,随后保持稳定。这可能是因为随着试验的进行,干膜润滑涂层逐渐消耗,到后期时涂层已不完整,暴露的基体与摩擦副部分接触,致使摩擦因数剧增。

图6 不同镀(涂)层高温微动磨损的摩擦因数-时间曲线Figure 6 Curves of friction coefficient vs.time for different coatings during high-temperature fretting wear test

2.3.3 磨痕轮廓及磨损率对比

采用白光干涉仪测量了5 种防护层在高温微动磨损试验后磨痕的轮廓形貌及曲线,结果如图7 所示。Ag-CN 试样的磨痕宽度为390 μm,最大深度约为3 μm,磨屑被挤到磨痕边缘。Ag-S 试样的磨痕轮廓与Ag-CN试样类似,磨痕宽度为420 μm,磨痕深度约为3 μm,磨屑也被挤到磨痕边缘。CuNiIn 试样的磨痕表面凹凸不平,磨痕比基准面低1.5 μm 左右。在CoCrAlYSi-hBN 试样的磨痕表面可观察到许多剥落坑,但没有明显的犁沟,可能是因为hBN 颗粒与CoCrAlYSi 基体的结合强度低,在摩擦过程中脱落,但并未作为磨粒引发涂层的磨粒磨损,不过可能在后期的摩擦过程中形成润滑膜,起到减摩效果。另外,这些剥落坑的最大深度约为13 μm,在非磨损表面也观察到类似的剥落坑,说明有部分hBN 颗粒在制备涂层的过程中就已脱落。干膜润滑涂层试样的磨痕宽度约为850 μm,深度最大约12 μm,而干膜润滑涂层本身的厚度为8 ~ 15 μm,表明它已发生严重的磨损。

图7 不同镀(涂)层表面磨痕的AFM 图像Figure 7 AFM images of fretting traces of different coatings

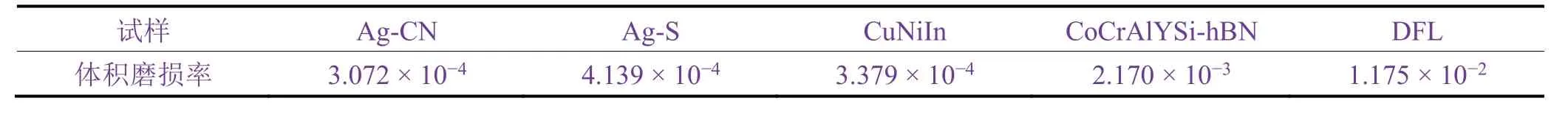

从表2 可知,Ag-CN、Ag-S 和CuNiIn 试样的体积磨损率较低,也较接近。CoCrAlYSi-hBN 试样的磨损率较高,干膜润滑涂层的磨损率最大,达到1.175 × 10-2μm3/(N·μm)。

表2 不同镀(涂)层高温微动磨损的体积磨损率Table 2 Volumetric wear rates of different coatings after high-temperature fretting wear test[单位:μm3/(N·μm)]

2.3.4 微观磨损形貌对比

采用扫描电镜观察磨痕部位的微观形貌,并对磨痕区域的元素分布进行面扫分析,结果见图8。氰化镀银层的磨痕区域光滑,局部有少量Ti 元素,表明钛合金摩擦副在其表面有少量粘连。无氰镀银+封闭处理试样的磨痕区域中Ti 元素更少,仅在个别点出现,且磨痕区域更为光滑。CuNiIn 涂层的磨痕区域出现了大量Ti 元素,从形貌可判断其表面存在明显的粘结物,表明CuNiIn 涂层在高温微动磨损试验中会与摩擦副产生粘连。CoCrAlYSi-hBN 复合涂层磨痕区域的Ti 元素也很少,表明其与钛合金粘连不明显,但是表面出现了明显的孔洞,这可能是hBN 颗粒从涂层中脱落造成的。干膜润滑涂层的磨痕区域同样含有大量Ti 元素,并且遍布整个磨痕区域,说明干膜润滑涂层同样会与摩擦副发生粘连。

图8 不同镀(涂)层的磨痕形貌及元素分布Figure 8 Morphology and element distribution of fretting traces of different coatings

3 结论

与氰化镀银层、CuNiIn 涂层、CoCrAlYSi-hBN 复合涂层和干膜润滑涂层相比,无氰镀银+封闭处理试样的耐蚀性最佳,经过192 h 酸性盐雾试验后,基体及镀层均未发生明显的腐蚀。无氰镀银+封闭处理试样的抗高温微动磨损性能也最佳,表现为摩擦因数最低,磨损率较低,与钛合金摩擦副的粘连最少。