石化行业碳钢检修工具置换镀厚铜工艺研究

2023-08-05张昊刘明王梅丰魏红阳王夏妍

张昊,刘明,王梅丰, *,魏红阳,王夏妍

1.南昌航空大学材料科学与工程学院,江西 南昌 330063

2.大庆石化建设有限公司,黑龙江 大庆 163000

3.佛山科学技术学院材料与氢能学院,广东 佛山 528137

石油化工管道大多都输送易燃易爆介质,管道破裂泄漏时极易引起火灾和爆炸事故,因此石化行业的生产安全极其重要。钢铁材料的强度和硬度较高,适用于制造工具,而且其强度和硬度随着碳含量的增加而提高。由于碳钢材料中加入了较多的碳,在摩擦和撞击时积聚的热量不能及时被吸收和传导,热量集中到使用过程中产生的微小金属颗粒上就会产生火花,因此碳钢工具不能应用在爆炸危险场所。针对上述问题,人们改用铜材制作防爆工具。自20 世纪80 年代,防爆工具在石油化工生产、炼油、油气运输等特殊领域开始得到应用[1]。国外石化行业普遍采用铜合金材质的防爆检修工具,但专用铜合金工具成本高,其价格是普通碳钢工具的10 倍以上,这在很大程度上限制了其应用[2-3]。基于成本考虑,国内石化行业仍普遍使用普通碳钢工具。目前的防爆措施是在碳钢工具与被接触部件表面涂抹黄油或在操作部位浇冷水,这些作业方法存在严重的安全隐患。在钢制工具表面镀一层较厚的铜,可以在不降低其机械性能的前提下获得理想的防爆性能,是制造低成本防爆检修工具的方法之一。目前国内的镀铜工艺主要为电镀[4-7]和化学镀[8-10],这两种工艺都要建立生产线,并安排专人定期进行分析和维护,加上镀铜废水处理费用,导致其综合运行成本很高。实际上石化行业碳钢检修工具数量不多,若采用电镀或化学镀工艺,其使用成本反而高于铜合金工具的采购费用。因此,电镀和化学镀未能在石化行业碳钢检修工具上获得应用。

作为一种清洁生产工艺,置换镀铜具有镀液铜离子含量低,无还原剂,无需外加电源,工艺简单,成本低,以及镀层均匀等优点[11-13]。此外,置换镀铜是一种牺牲钢铁基体获得镀层的方法,铁的密度为7.86 g/cm3,铜的密度为8.96 g/cm3,置换后的密度变化相比于其他工艺更低,所以置换镀铜后零件的尺寸精度基本保持不变,这是电镀和化学镀无法实现的。但置换镀铜在实际工业生产中很少得到应用,一个重要的原因是人们普遍认为置换镀铜得不到品质良好的厚镀层。传统置换镀铜层确实较薄,一般作为打底层使用。例如,徐爱军[14]采用柠檬酸体系置换镀所得的Cu 镀层厚度仅为3 ~ 6 nm,武莉莉等人[15]采用盐酸-氯化物体系置换镀所得的Cu 镀层厚度也就3 μm。为实现防爆应用,石化行业碳钢检修工具要求Cu 镀层厚度至少要10 μm,但目前超过10 μm 的置换镀厚铜工艺鲜见报道。化学还原镀铜的沉积速率一般约为3 μm/h[16],要获得10 μm 厚的Cu 镀层大约需要3 h,但分析和维护工作复杂。而无还原剂的置换镀铜速率更低,需要更长时间才能获得厚Cu 镀层。加之置换镀铜均采用酸性体系[17-18],碳钢基体长时间浸泡其中很容易发生腐蚀溶解,导致镀铜体系崩溃。因此,研发一种在较长时间内碳钢基体只进行置换镀,不发生其他腐蚀反应的置换镀铜工艺具有重要意义。

本文以20 碳钢为基体,通过正交试验探究最佳置换镀厚铜工艺和配方,通过金相显微镜分析了镀层的表面和截面形貌,采用能量色散X 荧光光谱仪测量镀层厚度,并通过电化学方法测试其耐蚀性。结果显示在较佳配方和工艺条件下,可通过较长时间的置换镀在碳钢基体表面获得均匀、致密且光亮的厚Cu 镀层,进一步钝化后还可提高其耐蚀性,说明该工艺在石化行业碳钢检修工具方面具有很好的应用前景。

1 实验

1.1 工艺流程

采用20 mm × 20 mm × 1 mm 的20 碳钢作为基体材料。工艺流程为:超声波除油→流动冷水洗→去离子水洗→除锈→流动冷水洗→去离子水洗→酸洗活化→流动冷水洗→去离子水洗→置换镀铜→去离子水洗→钝化→去离子水洗→干燥→检验。

钝化液组成和工艺条件为:苯骈三氮唑0.1 ~ 1.0 g/L,无水乙醇10 ~ 20 g/L,温度20 ~ 50 °C,时间1 ~ 3 min。

1.2 置换镀铜工艺优化

参考大量置换镀铜及其合金的工艺配方,初步确定了置换镀铜的配方和工艺条件如下:五水合硫酸铜10 ~ 30 g/L,配位剂15 ~ 35 g/L,组合添加剂1.0 ~ 3.0 g/L,七水合硫酸亚铁3 g/L,硫酸60 mL/L,温度10 ~ 50 °C,时间120 ~ 360 min。为了研究置换镀铜各因素的影响,确定最佳配方和工艺条件,分别以五水合硫酸铜用量、配位剂用量、组合添加剂用量、温度及时间为因素A、B、C、D 和E 进行L16(56)正交试验,具体安排见表1。所用配位剂含有多个羟基和氨基,具有很强的配位能力,能够与大量游离金属离子结合形成螯合物;所用组合添加剂中含有氨基、羟基、醚键及其他双键官能团,具有良好的吸附能力,其中的亲水基团可有效改善镀层表面状态,降低表面张力,优化反应界面。

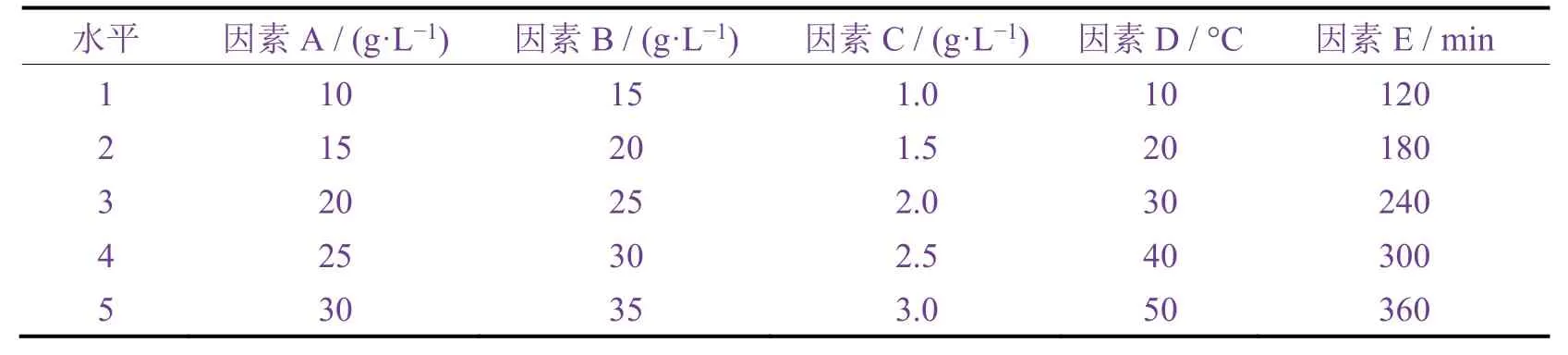

表1 正交试验因素和水平Table 1 Levels of different factors for orthogonal experiments

在得到较优工艺后,与置换镀铜层厚度较高(6 ~ 9 μm)的配方1[18]及较成熟的置换镀铜配方2[19]进行对比。配方1 的组成为:五水合硫酸铜0.25 mol/L,盐酸3 mol/L。配方2 的组成为:五水合硫酸铜40 g/L,氯化钠30 g/L,硫酸40 g/L,乙二胺四乙酸二钠10 g/L,硫脲0.04 g/L。

1.3 性能测试方法

1.3.1 形貌和厚度分析

采用MIT1818070 型金相显微镜观察Cu 镀层的表面和截面形貌,用数码相机拍摄置换镀不同时间所得Cu 镀层的外观,采用Thick800A 型能量色散X 荧光光谱仪测量Cu 镀层的厚度。

1.3.2 电化学测试

采用RST5000 型电化学工作站测试不同碳钢试样在3.5% NaCl 溶液中的塔菲尔(Tafel)曲线和电化学阻抗谱(EIS)。以工作面积为1 cm2的碳钢试样作为工作电极,辅助电极为铂电极,参比电极为饱和甘汞电极(SCE)。Tafel曲线测试的电位范围为相对于开路电位± 0.3 V,扫描速率为5 mV/s。EIS测试的频率从100 000 Hz至0.1 Hz,温度均为30 °C。

2 结果与讨论

2.1 置换镀铜工艺参数的优化与分析

表2 和表3 为正交试验结果及其极差分析。从各因素的极差可得出,不同因素对20 碳钢置换镀铜速率影响的强弱顺序为:时间 > 配位剂质量浓度 > 组合添加剂质量浓度 > 温度 > 五水合硫酸铜质量浓度。从均值可知,较优组合为A2B5C1D3E5,即较佳配方和工艺条件为:五水合硫酸铜15 g/L,配位剂35 g/L,七水合硫酸亚铁3.0 g/L,硫酸60 mL/L,组合添加剂1.0 g/L,温度30 °C,时间360 min。在该条件下的置换镀铜速率为1.09 μm/h,与表2 中镀速最高的试验14 相当。

表2 正交试验结果Table 2 Results of orthogonal test

表3 正交试验的极差分析结果Table 3 Range analysis of orthogonal test

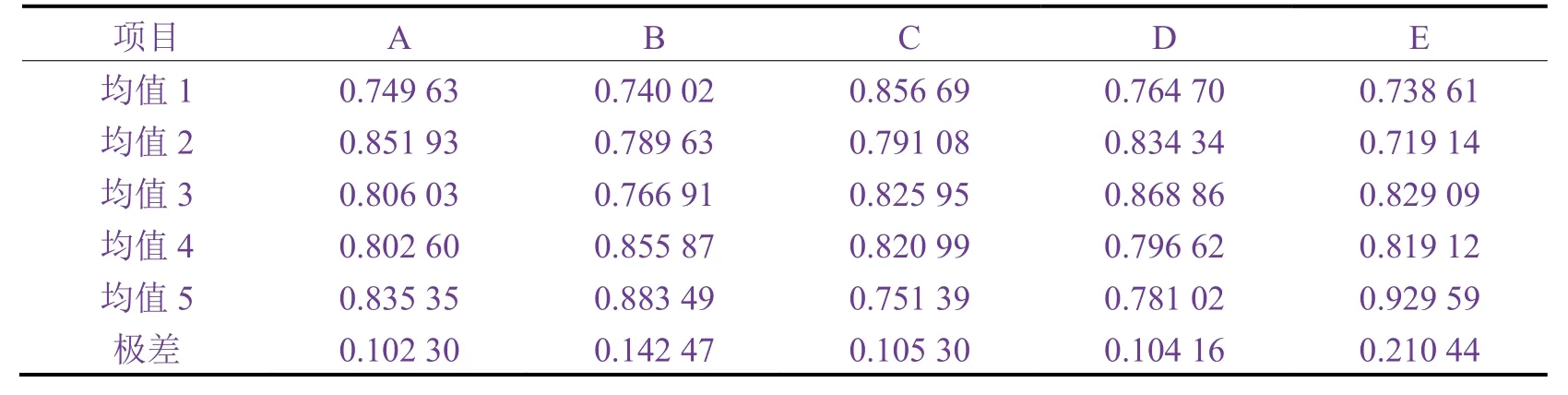

分别采用上述较优配方、配方1 和配方2,在温度30 °C 下对20 碳钢置换镀铜不同时间,结果见图1。从中可知,采用配方1 置换镀15 min 后试样表面生成粗糙的Cu 镀层。随时间延长,Cu 镀层虽有所增厚,但变得更加粗糙,甚至出现孔洞,90 min 时部分镀层直接脱落。采用配方2 置换镀15 min 后试样表面获得颜色较深的Cu 镀层,随着时间的延长,Cu 镀层变得疏松多孔,易脱落。这说明采用配方1 和配方2 都无法进行长时间置换镀铜而获得外观正常的致密厚铜层。而采用本文的较优配方置换镀铜时,镀液在480 min 内保持性能稳定,所得镀层均匀,平整且光亮。

图1 采用不同镀液置换镀铜不同时间所得Cu 镀层的外观Figure 1 Appearance of copper coatings obtained by replacement copper plating with different baths for different time

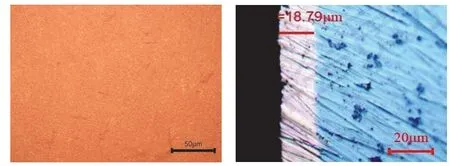

2.2 较优工艺下Cu 镀层的微观形貌

图2 为采用较优工艺置换镀14 h 所得Cu 镀层的表面和截面金相形貌。可见所得Cu 镀层均匀致密,与基体结合紧密,无孔洞等缺陷,厚度达18.79 μm。这说明采用本工艺时可通过延长施镀时间获得较厚的置换镀铜层。

图2 采用最佳配方置换镀14 h 所得Cu 镀层的表面和截面金相形貌Figure 2 Metallographic morphologies of surface and cross-section of copper coating obtained by replacement copper plating with the optimized bath for 14 hours

2.3 较优工艺下Cu 镀层的耐蚀性

为了进一步探究本工艺对试样耐蚀性的影响,对20 碳钢分别进行置换镀铜14 h 和置换镀铜14 h + 钝化处理,再测量它们在3.5% NaCl 溶液中的Tafel 曲线和EIS 谱图。

由图3 和表4 可知,与未处理的20 碳钢相比,置换镀铜后镀层的腐蚀电位正移,腐蚀电流密度减小,即耐蚀性提高。进一步钝化后腐蚀电位变得更正,腐蚀电流密度更低,可见置换镀铜 + 钝化试样的耐蚀性最好。

图3 不同试样在3.5% NaCl 溶液中的Tafel 曲线Figure 3 Tafel plots measured in 3.5% NaCl solution for different samples

表4 图4 的拟合参数Table 4 Parameters obtained by fitting Figure 4

图4 是不同试样在3.5% NaCl 溶液中的EIS 谱图,其等效电路如图5 所示,其中Rs为溶液电阻,R1为电荷转移电阻,CPE1为常相位角元件。采用ZView 软件对图4 进行拟合,得到未处理20 碳钢、置换镀铜及置换镀铜 + 钝化试样的R1分别为799.5、2 632.3 和4 170.4 Ω·cm2。R1越大,表示膜层的耐蚀性越好。可见钝化处理能够提高Cu 镀层的电荷转移电阻,对镀层的腐蚀起到抑制作用,在一定程度上提高了置换镀铜层的耐蚀性,与Tafel 曲线分析结果一致。

图4 不同试样在3.5% NaCl 溶液中的EIS 谱图Figure 4 EIS spectra measured in 3.5% NaCl solution for different samples

图5 EIS 谱图的等效电路图Figure 5 Equivalent circuit for fitting the EIS spectra

3 结论

通过设计正交试验得到20 碳钢置换镀铜的较佳配方和工艺条件为:五水合硫酸铜15 g/L,配位剂35 g/L,七水合硫酸亚铁3.0 g/L,硫酸60 mL/L,组合添加剂1.0 g/L,温度30 °C。在该条件下置换镀铜14 h,所得Cu 镀层厚度为18.79 μm,均匀、平整、光亮,与基体紧密结合,进一步钝化还可提高其耐蚀性。