Ti含量对耐磨钢相变行为及强韧性的影响

2023-08-04邓玉荣邓想涛吴昊贾晔王昭东

邓玉荣 邓想涛 吴昊 贾晔 王昭东

关键词:耐磨钢;TiC;相变行为;强韧性;微裂纹

0 前言

耐磨钢在矿山、冶金机械等领域有着广泛地应用。通常情况下,钢的耐磨性与硬度成正比,但随着硬度的增加,合金的成形性、焊接性和可加工性都有所下降。因此,在不增加硬度和不牺牲成形性的前提下改善低合金耐磨钢的耐磨性具有重要意义。高硬度的第二相均匀分布在相对较软的基体中能够提高材料耐磨性,因此在普通耐磨钢中引入碳化物或氧化物来提高材料耐磨性得到了科研工作者的广泛关注。TiC具有高熔点、高硬度、化学稳定性好以及与铁基基体间良好的润湿性等优点,通过Ti合金化成分设计,TiC粒子能够在钢液凝固过程中形成,粒子的引入无需复杂的工序,同时能够有效地提高耐磨钢的耐磨性,因此被广泛应用于耐磨钢中。在外加载荷100 N的干磨损条件下,TiC粒子体积分数为14.8%的TiC颗粒增强高锰钢基复合材料的干磨损性能是相同硬度下不含TiC粒子高錳钢的

3.75倍。在低合金耐磨马氏体钢中引入均匀分布的微米级TiC粒子,同样能够大幅提高马氏体耐磨钢的抗磨粒磨损性能,在相同硬度下能够将耐磨性能提高到常规低合金马氏体耐磨钢的1.5倍。

目前高钛耐磨钢中的微米级TiC粒子增强耐磨性这一方面已经得到广泛的研究和证实,然而高Ti含量对低合金耐磨钢相变行为的影响研究相对较少。在Ti质量分数为0.5%的TiC增强型耐磨钢中,提高耐磨性能的微米级TiC粒子主要是凝固末期从液相中析出的,凝固时形成的微米级TiC粒子会消耗基体中的C含量,导致材料的相变行为也会发生变化。此外,均匀分布于基体中的微米级TiC粒子硬度高且变形能力较差,对耐磨钢的强韧性有较大的影响。为了研究微米级TiC颗粒对耐磨钢相变行为及强韧性的影响,本文针对2种不同Ti含量的耐磨钢,即0.018Ti和0.55Ti钢,通过热力学计算、显微组织观察、力学性能测试和断口分析4个方面进行了系统地研究,讨论了TiC的形成对高钛耐磨钢的相变温度,组织以及强韧性产生影响的原因。

1 实验材料及方法

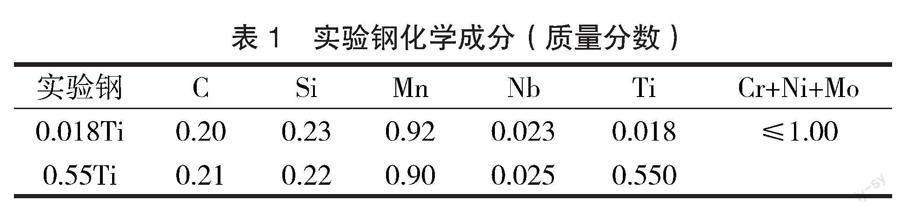

实验钢的具体化学成分如表1所示,2种钢分别为0.018Ti钢和0.55Ti钢。采用Thermo-Calc热力学计算软件及TFE7数据库计算实验钢平衡态相图。实验钢经真空熔炼炉熔炼后锻造成锻坯。从锻坯上取料并加工成尺寸为φ3 mm×10 mm的圆柱形静态相变仪试样,在试样的一端中心打一个φ2 mm×2 mm的圆孔以焊接热电偶,采用Formastor-FII全自动相变仪分别测定0.018Ti钢和0.55Ti钢的相变点温度。相变点测定工艺为以20 ℃/s的速度升温到550 ℃,之后以0.05 ℃/s升温至950 ℃保温1 min, 最后以40 ℃/s的速度冷却至室温。锻坯于1 200 ℃保温2 h, 之后经过7道次热轧,由100 mm轧至12 mm, 轧后空冷至室温。热轧后的实验钢采用淬火回火热处理,根据2种钢的Ac3温度制定淬火工艺,其中0.018Ti钢淬火温度为910 ℃,0.55Ti钢淬火温度为930 ℃,保温30 min, 回火温度为200、250、300 ℃,保温40 min。

实验钢经过研磨、机械抛光后用4%(体积分数)的硝酸酒精溶液进行腐蚀,随后采用ZEISS ULTRA 55型场发射扫描电镜(field emission scanning electron microscopy, FE-SEM)进行微观组织观察,实验电压为15 kV。用KB3000BVRZ-SA硬度试验机在10 kg载荷下测量维氏硬度,测量8次取平均值。按照GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》标准加工力学性能试样,于钢板1/2厚度位置处,垂直于轧制方向取φ5 mm棒状拉伸样品,标距为25 mm。在SANS5105万能试验机上检测钢板室温力学性能,拉伸速度为1 mm/min。按照冲击国标沿轧制方向加工V型缺口冲击试样(10 mm×10 mm×55 mm),每组各选取3个冲击试样分别在-40 ℃下保温15 min, 之后在ZBC2452-B型摆锤式冲击试验机上进行冲击实验,并采用ZEISS ULTRA 55型场发射扫描电镜观察冲击断口形貌。

2 实验结果与分析

2.1 热力学计算

2种不同Ti含量实验钢平衡态相图热力学计算结果如图1所示。图1(a)是0.018Ti钢平衡态相图,该钢的C质量分数为0.20%。在这个成分下,随着温度的降低钢液中先析出的是δ铁素体;温度进一步降低发生L+δ→γ相的包晶反应生成奥氏体,包晶反应结束后仍残留一定量的液相,这部分液相在随后的冷却过程中结晶成奥氏体,进入奥氏体单相区。图1(b)是0.55Ti钢平衡态相图,在相同C含量下随着温度的降低钢液中先析出的是δ铁素体,随后发生包晶反应生成奥氏体,并且伴有面心立方(face body center cubic, FCC)相的生成。液相完全耗尽后,进入奥氏体和FCC相双相区。

图1(c)中在1 462 ℃时有FCC相析出,对第二相析出物进行单点计算,得出结果如表2所示。根据计算结果显示的第二相结构及成分可以确定该相为TiC。热力学计算结果表明在0.55Ti钢中TiC粒子在高于固相线温度时就开始析出。TiC的析出消耗钢液中C含量,C含量的降低使得共析点右移。在图1(a)中,0.018Ti钢的共析点C质量分数为0.729%,而在图1(b)中,0.55Ti钢的共析点C质量分数为0.859%,共析点C质量分数向右移动0.13%。

根据相变实验结果绘制热膨胀曲线,如图2所示,并且利用切线法确定实验钢的相变温度。图2(a)是0.018Ti钢热膨胀曲线,实验结果表明0.018Ti钢的Ac1温度为718 ℃,Ac3温度为809 ℃。图2(b)是0.55Ti钢热膨胀曲线,0.55Ti钢的Ac1温度为736 ℃,Ac3温度为901 ℃。

强碳化物形成元素如V、Ti等与C有极强的亲和力,形成稳定的碳化物,溶解温度较高。碳化物的形成会导致基体中固溶C含量降低,所以强碳化物形成元素会急剧提高Ac3点。表3所示就是理论上0.55Ti钢在形成TiC粒子后奥氏体相的成分,基体中的C质量分数低至0.000 8。说明TiC粒子的形成确实从基体中夺去大部分C含量。根据Andrews给出的合金元素对Ac3点影响定量关系公式:

式(1)说明了Ti含量对Ac3温度的影响较大,钢中Ti含量增加能显著提高Ac3温度。实验所得规律与该公式相符,0.55Ti钢因为Ti含量较高导致其Ac3温度比0.018Ti钢升高92℃。

2.2 显微组织随回火温度的变化

图3和图4分别给出了0.018Ti钢和0.55Ti钢在不同温度下回火后的SEM像。实验结果表明,0.018Ti钢经过200、250、300 ℃回火之后的组织均为典型的马氏体组织。0.55Ti鋼经过200、250、300 ℃回火之后的组织为贝氏体组织加少量的马氏体,贝氏体为过冷奥氏体中温转变产物,是铁素体和碳化物的混合组织,0.55Ti钢中贝氏体为板条状贝氏体和大块状的粒状贝氏体。另外在0.55Ti钢中还存在微米级析出相。

图5 (a)是0.55Ti钢中析出物的形貌及其能谱。实验结果表明0.55Ti钢基体上面分布着大量各种形态的粒子,粒子的尺寸大部分为微米级,还有小部分为亚微米级。这些微米级颗粒是凝固末期中形成的液析TiC粒子,亚微米级颗粒是在热处理过程中溶解和再沉淀的新型TiC颗粒。粒子形态多样,包括短棒状、长方体状、粒状和多边形颗粒,其中粒状粒子数量较多。通过Image-Pro Plus软件统计得到微米级TiC粒子的数量和尺寸,统计粒子总数为189,TiC颗粒尺寸分布如图5(b)所示。0.55Ti钢中的TiC粒子等效直径主要分布在1~3 μm范围内。析出物的成分见表4,粒子中Ti和C的原子数分数分别为41.47%和56.24%,Ti/C原子数比约为0.737,由析出物能谱和元素成分可以断定该粒子的成分为TiC。TiC的形成消耗了基体中固溶C的含量,降低了钢的淬透性,因此0.55Ti钢组织为贝氏体组织加少量马氏体组织。

2.3 力学性能测试

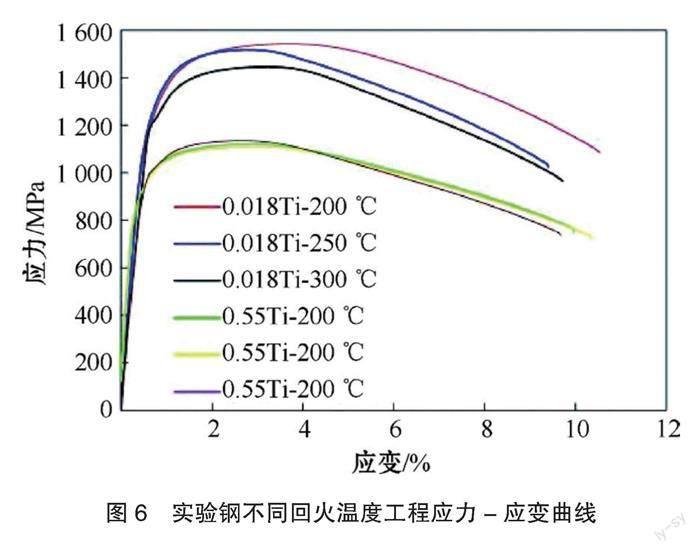

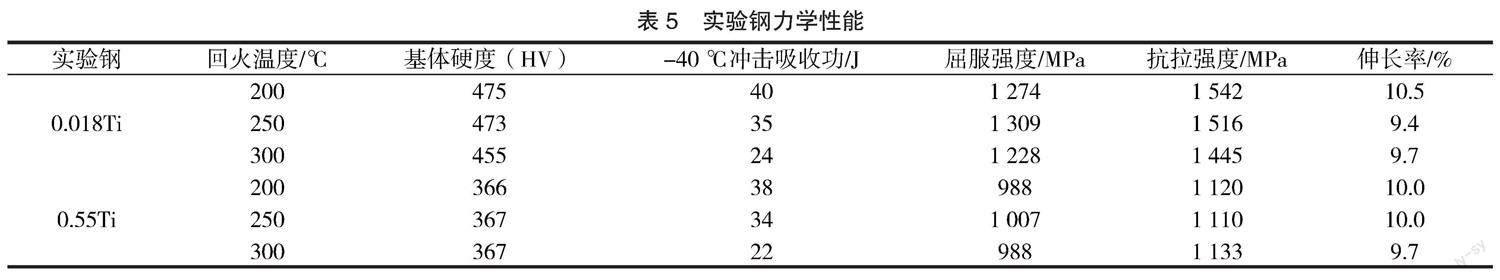

表5是0.018Ti钢和0.55Ti钢回火之后的力学性能。实验结果表明0.018Ti钢在200 ℃回火时综合力学性能最佳,屈服强度达到了1 274 MPa, 抗拉强度达到1 542 MPa, 伸长率为10.5%;0.55Ti钢同样在200 ℃回火时综合力学性能最佳,屈服强度达到了988 MPa, 抗拉强度达到1 120 MPa, 伸长率为10%。在相同回火工艺下,0.018Ti钢的硬度要高于0.55Ti钢,0.018Ti钢的最高硬度值要比0.55Ti钢的最高硬度值大99.4HV左右,而两者断后伸长率相差不大。0.018Ti钢和0.55Ti钢的工程应力-应变曲线如图6所示,0.018Ti钢在不同的回火温度下,抗拉强度随着回火温度升高而降低;0.55Ti钢的强度几乎不随回火温度的升高而降低。在相同回火工艺下,0.018Ti钢的屈服强度和抗拉强度均高于0.55Ti钢。

图7为实验钢在-40 ℃下夏比冲击实验的结果。实验结果表明,随着回火温度的提高,2种实验钢冲击吸收能量均逐渐降低。回火温度为200 ℃时,2种实验钢冲击吸收能量均最高,其中,0.018Ti钢-40 ℃冲击吸收能量达到了40 J;0.55Ti钢-40 ℃冲击吸收能量为38 J,明显低于0.018Ti钢。在回火温度为250、300 ℃时,0.55Ti钢的冲击吸收能量均低于0.018Ti钢。在回火条件下,相比于0.018Ti钢,0.55Ti钢抗拉强度较低。强度降低的条件下,0.55Ti钢的冲击吸收能量相比于0.018Ti钢无明显提高,甚至出现了降低,实验结果表明微米级TiC粒子对耐磨钢力学性能有着重要的影响。

2.4 TiC粒子对力学性能的影响

通常情况下,结构材料的强度和韧性是相互矛盾的,提高材料的强度就会损害其韧性。而实验钢中0.018Ti钢不仅抗拉强度比0.55Ti钢要高400 MPa左右,韧性也相对较高,这与强韧性的一般规律是矛盾的。强化钢铁材料的手段通常有形变强化、固溶强化、细晶强化、析出强化。Ti在钢中的固溶度很小,基本不能产生固溶强化作用,它的强化作用主要体现在细晶强化和析出强化。钢中的Ti元素与C元素有很强的结合能力,因此在钢中Ti大多以析出相的形式存在,纳米级的TiC或Ti(C,N)粒子能在加热和热轧过程中阻碍奥氏体晶粒长大,延缓奥氏体再结晶。并且在冷却过程中弥散析出的TiC粒子能够起到析出强化的作用。但是0.55Ti钢中含有大量的Ti元素,生成的TiC粒子多为微米级和亚微米级,粒子尺寸较大,因此0.55Ti钢中微米级TiC粒子对提高材料强度的效果十分有限,Ti元素的细晶强化和析出强化作用很低。

0.55Ti钢热力学计算结果表明,0.55Ti钢中大量生成的TiC粒子,会消耗钢液中C含量,使得高温状态下奥氏体中的固溶C含量降低,因此C元素的固溶强化效果降低。C含量的降低对0.55Ti钢的相变行为有着重要的影响,奥氏体中较低的固溶C含量使得0.55Ti钢淬透性下降,过冷奥氏体无法全部转变为C含量较高的马氏体,而大部分转变为贝氏体,组织的差异导致了力学性能的不同。因此在C元素的固溶强化效果降低和基体组织变化这两者的共同作用下,0.55Ti钢的屈服强度和抗拉强度相对于0.018Ti钢有所下降。

0.55Ti钢中大量存在的微米级TiC粒子对材料的冲击韧性也会有重要的影响,图8和图9分别是0.018Ti钢和0.55Ti钢在不同回火温度下的冲击断口宏观形貌,实验结果表明随着回火温度的升高,2种钢的剪切唇的面积都是逐渐减小的。这与2种钢的冲击吸收能量随着回火温度的升高而降低的规律是相同的。并且0.55Ti钢在-40 ℃温度下的冲击功要比0.018Ti钢小,其剪切唇面积也小于0.018钢的剪切唇面积,断口宏观形貌结果也印证了0.55Ti钢的冲击韧性比0.018Ti钢差。

图10是0.018Ti钢和0.55Ti钢在不同回火温度下的冲击断口裂纹起源区的微观形貌。冲击断口形貌表明0.018Ti钢冲击断口在裂纹形核区分布大量韧窝,且韧窝向裂纹扩展方向拉长。而0.55Ti钢的韧窝深度及尺寸相对较大,数量较少,并且图10(e)和图10(f)中可以明显观察到韧窝底部粒子的残留,部分韧窝坑底能够明显观察到破碎的粒子,结果表明0.55Ti钢中微米级TiC粒子能够促进冲击微裂纹形核。图11是0.018Ti钢和0.55Ti钢在不同回火温度下的冲击断口裂纹扩展区的微观形貌。0.018Ti钢和0.55Ti钢的裂纹扩展区均呈现出准解理断裂,可以看到明显的撕裂棱。

为进一步研究0.55Ti钢中微米级TiC粒子对微裂纹形核的影响,对其冲击断口形貌及裂纹扩展进一步研究。图12是0.55Ti钢回火冲击断口韧窝中粒子的形貌和EDS分析。该粒子的EDS分析结果表明,冲击断口韧窝内为Ti(C,N)粒子,粒子尺寸为微米级。图12中所示韧窝底部的Ti(C,N)粒子与基体界面位置处为裂纹形核位置,能够明显地看出粒子与基体界面分离,此外微裂纹在界面位置处形核并随后在内部沿不同方向进行扩展,穿过整个Ti(C,N)粒子形成放射状裂纹。由于Ti(C,N)粒子为硬质第二相粒子,其硬度比材料基体要大得多[30],当在外力作用下产生塑性变形时,粒子与基体变形不协调,Ti(C,N)粒子阻碍塑性变形,在粒子与基体交界的地方形成应力集中。当应力集中达到一定的强度时,会造成粒子与基体脱离或者粒子自身断裂,形成微裂纹。根据Griffith微裂纹理论,材料中总存在许多细小的裂纹或缺陷,在外力作用下,这些裂纹和缺陷附近就会产生应力集中现象,当应力达到一定程度时,裂纹就开始扩展而导致断裂。在冲击断裂过程中,0.55Ti钢中存在的微米级粒子相當于材料本身存在的缺陷,能够促进微裂纹的形核,导致材料冲击韧性降低。

图13是0.55Ti钢回火后冲击断口裂纹扩展形貌。实验结果表明在0.55Ti钢冲击裂纹扩展过程中,微米级TiC粒子尖端与基体交界处发生断裂。由于微米级TiC粒子多为短棒状或多边形,粒子尖端处在受到外力时更容易受力不均匀,从而造成应力集中。在应力的作用下,粒子尖端处与基体界面发生分离,促进冲击断裂时微裂纹的形核,因此0.55Ti钢中微米级粒子作为钢中微裂纹的形核点,促进了微裂纹的形核,降低了0.55Ti钢的低温冲击韧性,导致0.55Ti钢的冲击韧性低于0.018Ti钢。

3 结论

(1)0.55Ti钢中的Ti元素对相变行为有重要的影响,导致0.55Ti钢的Ac3温度比0.018Ti钢的Ac3温度高92 ℃。同时0.55Ti钢高Ti合金元素的成分设计,导致大量微米级TiC粒子及Ti(C,N)形成,降低基体中固溶C含量,导致0.55Ti钢淬透性降低,相同冷速下组织为贝氏体加少量马氏体,而0.018Ti钢组织为马氏体。

(2)高Ti耐磨钢中存在的微米级TiC粒子强化作用较低,TiC粒子的形成降低了C元素的固溶强化作用,同时导致组织的改变,使得0.55Ti钢抗拉强度及屈服强度均低于相同回火工艺下的0.018Ti钢。

(3)微米级TiC粒子和Ti(C,N)粒子作为冲击断裂时微裂纹的形核点,能够促进微裂纹的形核,降低钢的韧性,导致200 ℃相同回火工艺下0.55Ti钢强度下降的同时,韧性略低于0.018Ti钢。

摘自《钢铁研究学报》2023年第3期