新型TiC颗粒增强型耐磨钢的耐磨性能研究

2020-03-10殷延涛

殷延涛

(山钢股份莱芜分公司宽厚板事业部,山东 莱芜271104)

1 前言

金属材料常见的失效方式有磨损、腐蚀和断裂3种,由磨损所引起的经济损失十分惊人,我国每年因磨损造成的GDP损失高达4.5%左右,仅煤矿用刮板输送机中部槽每年就消耗6万~8万t钢板[1-2]。对于传统低合金耐磨钢来说,提高其耐磨性的主要方法是提高钢中碳含量和淬火马氏体的硬度。然而,随着硬度的增加,钢的加工性和焊接性将严重恶化,难以满足装备制造相关要求[3]。如何在不提高硬度的前提下大幅改善钢的耐磨性,成为当前耐磨钢研究行业亟待解决的关键技术难题。

近年来研究发现,在普碳钢熔炼过程中原位自生引入TiC可以有效增强钢的耐磨性能,同时兼具制备工艺简单、界面相容性好、成本低且易于实现工业化生产等优势,因而极具发展潜力[4-5]。中南大学研究发现,在摩擦过程中,较软的钢基体发生塑性变形后,TiC粒子会露出,其显微硬度达到3 200 HV,可以有效减轻介质对基体的磨损[6]。目前兴澄特钢已经试制出了新型TiC粒子增强性ZM4-13牌号的耐磨钢,其抗拉强度>1 400 MPa,屈服强度>1 200 MPa,硬度范围在430~460 HB,其耐磨性是进口NM450的1.5倍以上,同时具有良好的冷热加工性和可修复性能[7]。根据以上分析,开发新一代TiC粒子增强耐磨钢对提升耐磨钢领域的市场竞争力具有重要意义。

本文以已有工业化的传统耐磨钢(如HBW330-450级、NM450)的低合金高强度耐磨钢为研究对象,在其成分的基础上添加微合金元素Ti,得到TiC粒子,在不改变钢的硬度的前提下,改善钢的耐磨性能。

2 试验方案

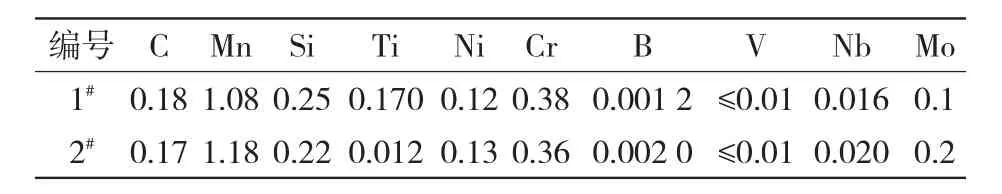

本试验钢的成分参考某钢厂生产的HBW330-450级级别低合金高强度耐磨钢,试验钢采用真空感应熔炼炉ZGJL0.05-100-2.5D冶炼,浇注成25 kg的钢锭,将其锻造为80 mm×80 mm×80 mm的方坯。对两种试验钢的化学成进行分析检测,结果表明两种试验钢的成分符合设计要求,实测的成分见表1。本文中新型TiC颗粒增强型耐磨钢简称为1#耐磨钢,传统低合金高强度耐磨钢简称为2#耐磨钢。

表1 试验钢板的化学成分(质量分数) %

将1#和2#两种耐磨钢在同一冶炼、轧制及淬火工艺下进行生产,得到马氏体组织,然后分别在200、300、400、500、550、600、650 ℃条件下进行回火,保温1 h,最后空冷到室温。钢材的硬度测试参见GB/T 4340.2—2009《金属材料维氏硬度试验第一部分:试验方法》,加载载荷砝码为10 kg,加载时间为15 s。

3 试验结果

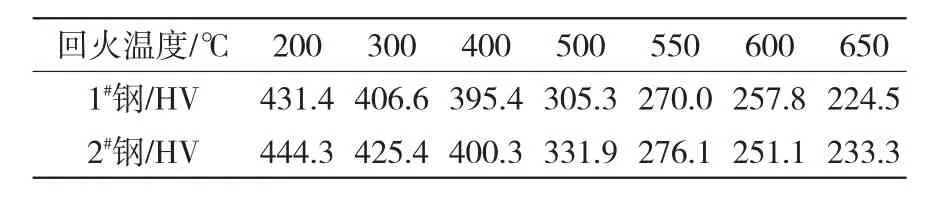

3.1 回火温度对硬度的影响

1#和2#耐磨钢各回火温度下的表面硬度如表2所示,可以看出在200~650℃回火,回火温度增加时,两种试验钢的硬度都随之降低。这是因为经过淬火处理之后,试验钢的组织为马氏体,马氏体基体含碳量高,原子排列紧密,因而其硬度高。随后的回火过程中,随着回火温度的提升,碳原子也越加活泼,回火过程中碳原子容易析出,从而使基体中的碳元素含量降低,硬度随之也降低。

表2 试验钢不同回火温度下的表面硬度

也可以发现,2#耐磨钢的表面硬度要稍微大于1#耐磨钢,一方面,1#耐磨钢中含Ti量较高,在回火过程中容易与碳原子结合形成TiC粒子析出,因而1#耐磨钢基体中的碳元素含量要低于2#耐磨钢;另一方面,2#耐磨钢中的合金元素Mn、Cr和Mo的实际含量要高于1#耐磨钢,这也是造成2#耐磨钢硬度较高的原因之一。

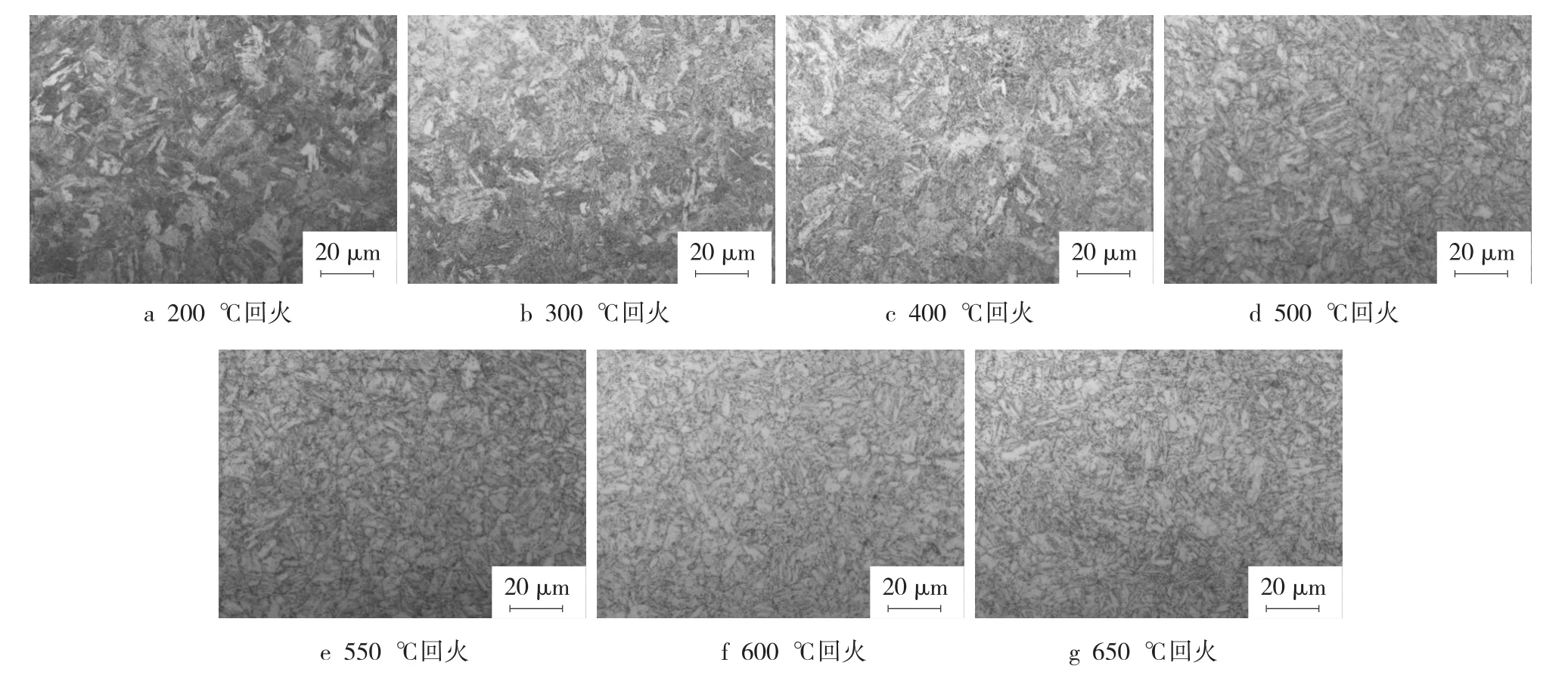

3.2 显微组织分析

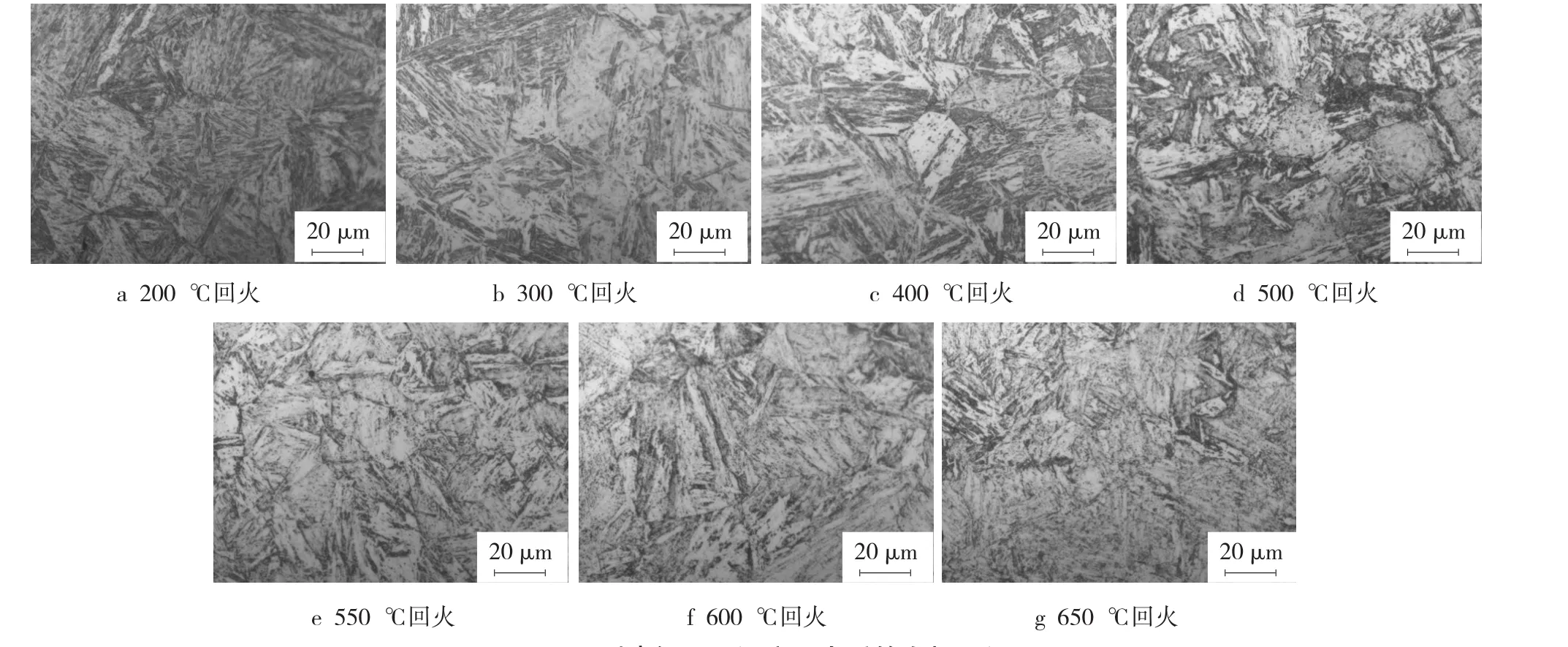

1#耐磨钢和2#耐磨钢在不同温度回火后1 000倍的金相图片如图1、图2所示,可以看出1#耐磨钢和2#耐磨钢的组织转变比较相似,回火温度从200℃提高到650℃,回火钢的显微组织发生了显著的变化。回火在200℃时,显微组织由淬火状态的板条状马氏体转变为回火马氏体;回火温度升高到400℃时,板条马氏体逐渐消失,形成了较粗的回火屈氏体。相比于组织粗大的2#耐磨钢,1#耐磨钢的组织更加细小,这是因为1#试验钢中含有较多的Ti元素,Ti能与C生成难溶的碳化物质点,富集于钢的晶界处,其质点钉扎在晶界处,在再加热过程中阻止奥氏体晶粒的长大,在再结晶控轧过程中阻止形变奥氏体的再结晶,并可延缓再结晶奥氏体晶粒的长大,使转变组织充分细化[8]。

图1 1#耐磨钢不同温度回火后的金相图片

图2 2#耐磨钢不同温度回火后的金相组织

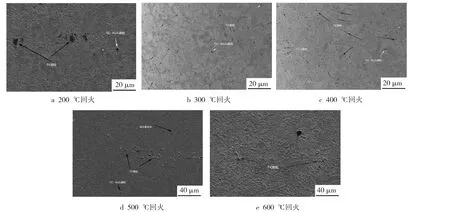

1#试验钢在不同温度回火后的扫描电镜图片如图3所示,组织中发现了许多TiC颗粒。在200℃回火后,图3a组织中发现粗大的TiC颗粒,其直径在2~5 μm范围内。图3b为300℃回火后的组织,TiC颗粒的形态发生明显的变化,组织中开始出现较多细小的均匀分布的TiC颗粒,其直径为0.3~0.4 μm,但粗大的TiC颗粒依然存在。回火温度升高到400℃,如图3c所示,细小的TiC颗粒数量开始降低,大的TiC颗粒数量增加,TiC颗粒有聚集长大的趋势。回火温度升高到500℃以上,细小的TiC颗粒已经消失,组织中存在大量的大颗粒TiC。

由于TiC与基体结合牢固,这使得分布于基体中的TiC颗粒可以有效地防止磨粒穿过基体,使磨粒对钢磨损表面的切削作用大大变弱,因此,与传统耐磨钢相比,引入TiC硬质相明显提高了耐磨钢的耐磨损性能[9]。

图3 1#耐磨钢不同温度回火后的扫描电镜

4 耐磨性能试验

将1#和2#两种试验钢分别加工成Φ4 mm×10 mm的磨损试样,经过超声波酒精清洗后,在磨损试验机ML-100上测量磨损性能。试验采用20 N的载荷,0.074 mm的砂纸,并且砂纸以60 r/min的速度匀速旋转,正转1次(60 r)和反转1次(60 r)后停止,取下试样,超声波酒精清洗风干后,用电子天平称重并计算失重。每种样品测试5次,取5次实验的平均失重值作为实验的最终结果,1张砂纸只用于1个试样磨损。

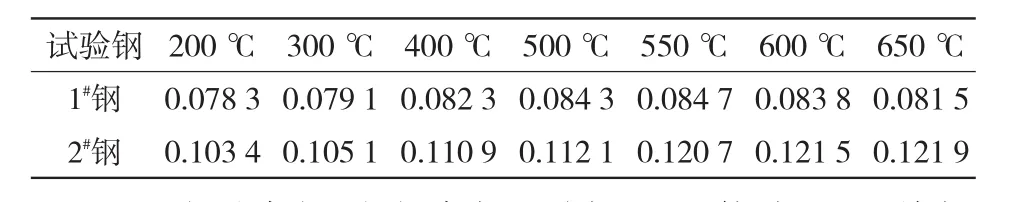

表3为1#和2#耐磨钢各回火温度下磨损失重数据,可以看出,对于2#耐磨钢,回火温度在200~650℃的范围内提升时,耐磨性能逐渐降低,这与前述2#耐磨钢的硬度规律相同。对于1#耐磨钢,回火温度在200~550℃的范围内提升时,耐磨性能会逐渐地降低,主要原因是硬度降低的影响;而在回火温度为550~650℃的范围内提升时,试验钢的耐磨性能逐渐提升,这是因为回火温度在550℃以上时,随着回火温度的提升,TiC颗粒析出越多,而且会发生粗化,硬质的大颗粒TiC增多,对磨粒运动的阻碍作用也越强,从而提升钢的耐磨性能。在同一回火温度下1#耐磨钢的磨损失重要比2#耐磨钢的磨损失重少1.3倍以上,意味着1#耐磨钢的耐磨损性能好于2#耐磨钢。

表3 耐磨钢在不同回火温度下的磨损失重 g

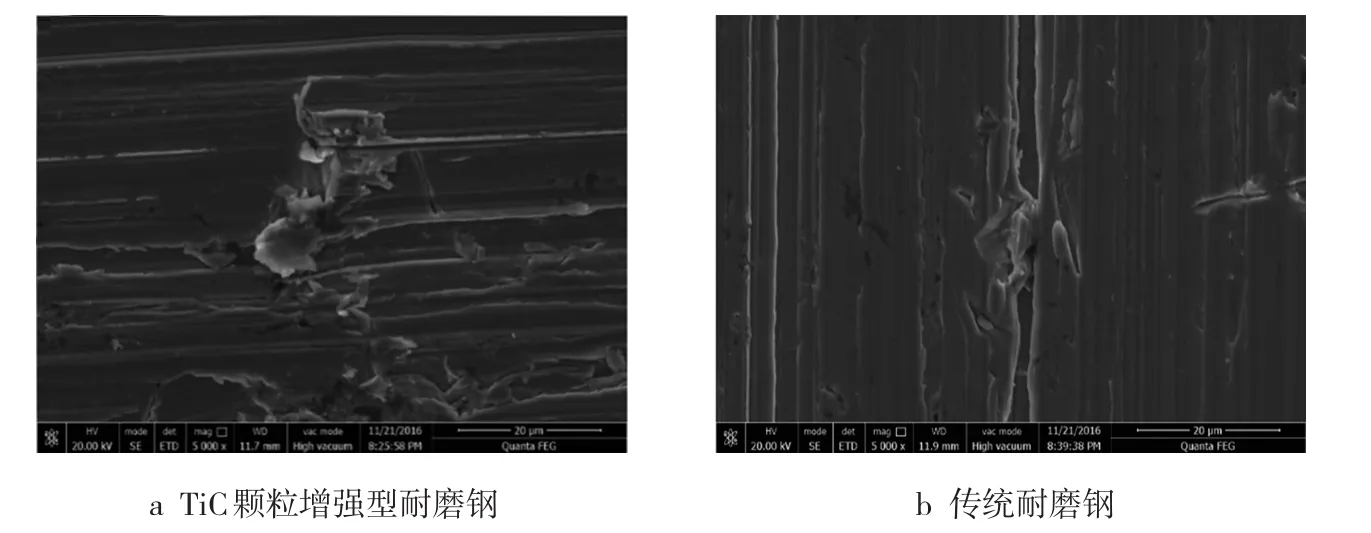

两种耐磨钢销盘磨损试样5 000倍表面形貌如图4所示,可以看出TiC颗粒增强型耐磨钢的磨损形貌为犁沟和切削磨损,这两种磨损同时存在,交叉对钢表面进行磨损。传统耐磨钢的磨损形貌为切削磨损。

图4 耐磨钢磨损后的扫描电镜

在载荷力作用下,1#耐磨钢表面部分磨粒嵌入试验钢表层,在砂纸与试样相对滑动过程中,磨粒将材料挤向沟槽两侧,形成犁沟。有些磨粒嵌入的深度较浅,在切向分力的作用下,磨粒沿平行于试验钢表面方向滑动,在切削试样钢表面形成微观切削磨损。在转盘转动过程中,小部分磨粒脱离砂纸,产生了与试样切线方向呈一定角度的切削力,使试样产生不同角度的犁沟和切削磨损形貌。

5 结论

5.1 传统耐磨钢的回火温度在200~650℃时,随着温度的升高,耐磨性能逐渐降低;引入TiC颗粒后,回火温度在200~550℃时,耐磨性能随着回火温度的提升而降低,在550~650℃时,随着回火温度的升高,耐磨性能提升,Ti元素能够在高温回火过程中析出微米级别TiC大颗粒硬质相,这种内生硬质相的存在能够有效提升钢的耐磨性能。

5.2 在不同回火温度下TiC粒子增强型耐磨钢的耐磨性能要比传统的HBW330-450级提升1.3倍以上,且TiC粒子增强型耐磨钢的组织比传统耐磨钢组织更加细小,这是因为析出的TiC颗粒钉扎在晶界处,阻止奥氏体晶粒的长大,提高其力学性能。