热轧含Ti微合金钢拉伸性能及冲击韧性的改善

2023-08-04孟静常帅陈嘉宇关建辉

孟静 常帅 陈嘉宇 关建辉

关键词:微合金钢;力学性能;细晶强化;析出强化;冲击韧性

0 前言

随着全球面临的能源和环境问题日益严峻,一方面,用户迫切要求采用更高强度等级钢材替代低强度钢材,从而降低钢件的重量。另一方面,考虑到后续加工和使用要求,钢材还需要具备优良的韧性以及良好的冷加工成形性能和焊接性能。

微合金化技术是20世纪钢铁领域一项重要的发明。目前,微合金钢以其显著的优势取代低强度碳锰钢,并且已广泛应用于工程机械、建筑结构、石油管线、桥梁、汽车和轮船制造等行业。这类钢通常添加V、Nb、Ti、Mo等一种或几种合金元素,通过细晶强化、固溶强化、相变强化、析出强化和位错强化等方式获得较高的强度和优良的使用性能。目前常用的微合金化方式主要有Nb-Ti、Nb-V、V-Ti、Nb-V-Ti, 其中Ti的作用多以固氮、抑制原奥晶粒长大、改善焊接性能等作用为主。当钢中的Ti含量达到一定量时,Ti还具有较强析出强化效果。随着冶炼技术的进步,Ti在钢中的添加量也逐步增大。但是,钢中Ti含量过高常会导致钢的韧性变差,影响其后续加工及成品服役。如何在提高钢强度的同时不损害钢的韧性,同时还能使钢板满足后续加工成形和服役要求,是目前亟待解决的问题。

Nb在钢中具有较强的细晶作用,微量添加便可有效改善钢的韧性。周景一等认为含Nb钢中弥散分布的Nb(C,N)具有沉淀强化和细晶强化的作用,在提高汽车钢力学性能及耐磨性能等方面具有重要的意义。高石等针对Nb对中低碳超级贝氏体钢组织与性能的影响开展了研究,发现Nb元素可以促进碳化物析出,促进贝氏体转变、细化残留奥氏体、提高组织均匀性与稳定性,是中低碳超级贝氏体钢性能提高的主要机制。

Ti-Nb复合微合金化被认为是满足钢的高强、高韧性能要求的有效途径。杨雪莹等针对Ti-Nb复合微合金化高强度钢强化机理进行了研究,发现钢基体中的纳米级析出(Nb,Ti)(C,N)粒子有效阻碍位错运动,是提高材料强度的主要机制。近年来,Ti-Nb复合微合金钢的应用逐渐增多,但相关报道却并不多见,其力学行为和强韧机理有待进一步研究。本文设计了3种不同成分的含Ti微合金钢,采用不同的轧制工艺在?750 mm热轧试验机组上轧制成钢板,系统研究合金化成分和轧制工艺对Ti微合金钢室温拉伸性能和冲击韧性的影响,以改善含Ti钢的强度和冲击韧性。

1 试验材料及试验方法

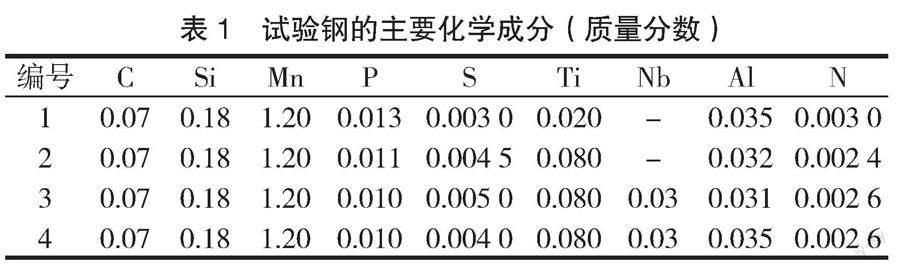

試验钢采用150 kg真空感应炉冶炼,冶炼钢锭经精整后切成尺寸为130 mm×130 mm×100 mm的坯料,按照其化学成分分别编号为1号、2号、3号和4号,其中1号和2号为对照组。

试验钢化学成分见表1。1号试验钢采用微Ti处理,即添加质量分数为0.020%的Ti; 2号试验钢添加质量分数为0.080%的Ti。3号和4号试验钢采用Ti-Nb复合微合金化,即添加质量分数为0.03%的Nb和0.080% 的Ti。

微合金钢加热温度的设定与常规C-Mn钢不同,加热过程应保证微合金元素充分固溶,才能在随后的轧制、冷却和卷取过程中析出,发挥细晶强化和析出强化的效果。因此,试验钢加热温度设定为1 250~1 270 ℃,之后保温2 h, 然后经?750 mm热轧试验机组轧成厚度为10 mm的钢板。1、2和3号试验钢轧制工艺参数为:开轧温度为1 100 ℃,轧制7道次,终轧温度为880 ℃,轧后冷却速度为25 ℃/s, 终冷温度为620 ℃,冷却后钢板置于温度为620 ℃的加热炉中保温1 h后炉冷至室温,以模拟热轧卷取过程。

考虑到轧制工艺对钢板性能的影响,4号试验钢轧制工艺参数为:开轧温度为1 050 ℃,轧制7道次,终轧温度为840 ℃,轧后冷却速度为25 ℃/s,终冷温度为560 ℃,冷却后钢板置于温度为560 ℃的加热炉中保温1 h后炉冷至室温。

在试验钢板上沿其轧制方向切取、制备拉伸试样,在Model 5582 100 kN拉伸试验机上按GB/T 228—2010标准测量其强度和伸长率。每个试验钢在钢板长度方向不同位置取3个拉伸试样,检测其强度和伸长率并求得均值。沿钢板轧制方向切取并制备冲击试样,冲击试样尺寸为5 mm×10 mm×55 mm, 测量试验钢板在20、0、-20、-40、-60 ℃下的冲击功。采用ZEISS EVO18型扫描电子显微镜观察冲击试样断口,采用Oxford能谱仪分析断口形貌,采用ZEISS EVO18型扫描电子显微镜配备的Oxford能谱仪分析夹杂物成分。

沿试验钢板轧制方向取金相试样,并且采用体积分数为4%的硝酸酒精溶液(4%HNO3+96%C2H2OH)腐蚀10 s, 采用ZEISS Axio Imager Z1 m型金相显微镜和ZEISS EVO18型扫描电子显微镜观察试验钢的微观组织。使用显微镜Axio Vision4 grain模块测量钢板的晶粒度及其平均晶粒尺寸。采用扫描电镜配备的Explorer4 Analyzer型夹杂物分析仪分析1号和2号夹杂物。

采用萃取复型方法,利用碳膜在抛光腐蚀后的3号和4号金相样品表面复型,使钢中的析出相附在碳膜上,并采用型号为JEM-2100F型200 kV场发射透射电镜,观察微合金析出物形貌,采用INCA ENGERGY TEM250型能谱仪器分析析出相成分信息。

2 试验结果及讨论

2.1 微观组织和析出物

图1所示为试验钢的微观组织形貌,从图中可以看出,1~3号试验钢组织主要为铁素体+珠光体,其中1号和2号试验钢晶粒度相当,铁素体主要为等轴状铁素体晶粒,利用扫描电镜可以看出珠光体层的片状形貌。3号试验钢添加了0.03%的Nb,与2号试验钢相比,铁素体基体晶粒尺寸变小,其基体主要为等轴状铁素体和少量准多边形铁素体。4号试验钢采用较低的轧制温度和卷取温度生产,其组织主要为准多边形铁素体,铁素体晶粒更加细小。

采用萃取复型的方法制备3号和4号试验钢薄膜样品,观察钢中的微合金析出物。3号和4号试验钢微合金析出物扫描电镜形貌如图2所示,其能谱分析结果见表2。微合金析出物主要呈粒状,尺寸约为10~80 nm, 以Nb-Ti复合析出相为主。4号试验钢微合金析出物尺寸和析出量略少于3号试验钢,但差别并不明显。

2.2 力学行为

2.2.1 拉伸性能

试验钢的室温拉伸性能见表3,随着钢中微合金元素含量的增多,1~3号试验钢的强度逐渐增大。1号试验钢强度最低,其屈服强度为327 MPa, 抗拉强度为418 MPa; 2号试验钢强度较1号试验钢明显升高,其屈服强度为615 MPa, 抗拉强度为687 MPa; 3号试验钢强度最高,其屈服强度为680 MPa, 抗拉强度为740 MPa。1号试验钢Ti质量分数为0.020%,Ti在钢中主要与氮元素结合,细化原奥氏体晶粒,对强度的贡献很小。2号试验钢Ti质量分数为0.080%,少部分Ti与钢中氮结合形成TiN,细化原奥氏体晶粒,更多Ti在模拟卷取阶段以TiC形式析出,显著增加钢的强度。3号和4号试验钢在2号试验钢的基础上添加了0.03%的Nb, 强度进一步提升。

4号与3号试验钢相比,其强度略低。这是由于4号试验钢终轧温度为840 ℃,轧制过程储存的畸变能促进更多的微合金相析出,由于析出温度较高,析出相尺寸较大,强化作用不明显;而3号试验钢终轧温度高,微合金相主要在模拟卷取阶段析出,析出相尺寸更小,析出强化效果明显,因此较4号获得更高的强度。

2.2.2 冲击韧性

图3所示为试验钢在不同温度下的冲击功,冲击样品尺寸为5 mm×10 mm×55 mm。随着试验温度的降低,试验钢冲击功均呈逐渐降低的趋势。其中2号试验钢冲击功降低最为明显,在-40 ℃下的冲击功降低至20 J以下,发生脆性断裂。1号和3号试验钢-20 ℃冲击功也出现明显降低,但整体冲击功均高于2号试验钢。4号试验钢冲击功最高,在20、0、-20、-40、-60 ℃下的冲击功均在100 J以上。

图4所示为2号和4号试验钢在-40 ℃下的冲击断口形貌,4号试验钢冲击断口有大量的韧窝,为典型韧性断裂,如图4(b)所示,而2号断口主要表现为脆性解理断裂形貌。

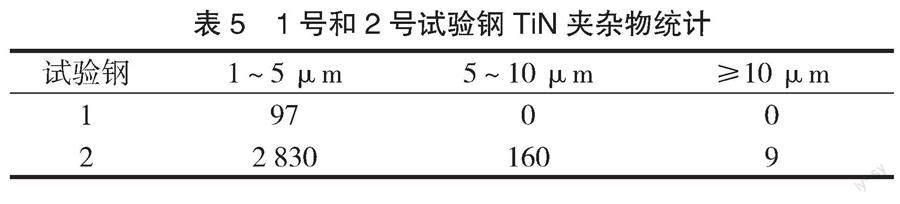

2号试验钢冲击残样中TiN形貌及能谱分析结果如图5所示。2号试验钢在-40 ℃下冲击断口呈解理断裂形貌,浅磨冲击断裂面,并用体积分数为4%的硝酸酒精溶液(4%HNO3+96%C2H2OH)腐蚀,金相形貌如图5(a)所示,在裂纹扩展形成的沟槽中有TiN分布,其扫描电镜形貌如图5(b)所示,能谱分析结果见表4。TiN呈立方体型,带有尖锐棱角,其尺寸为3~20 μm。大尺寸的TiN形成于连续凝固阶段,杨跃标等针对钢液凝固过程进行计算,结果表明,当固相率大于57%时,两相区中的Ti、N实际浓度积会大于平衡浓度积,于是会在凝固两相区高温析出TiN。

当钢中N元素含量、凝固条件等一定时,Ti含量越高,钢水凝固阶段形成的TiN数量越多,尺寸也越大。采用扫描电镜配备的Explorer4 Analyzer型夹杂物分析仪对不同Ti含量的1号和2号试验钢进行分析。扫描分析面积为70 mm2,2号试验钢中TiN典型形貌如图6所示,TiN主要为立方形或近似立方形,其夹杂物统计结果见表5。由表中可以看出,Ti质量分数为0.080%的2号试验钢TiN夹杂物数量和尺寸明显高于1号试验钢。

在常规铸坯加热和轧制过程中TiN很难消除。TiN属于钢中的硬脆相,钢中存在的TiN破坏了钢基体的连续性。在正应力及位错塞积力的作用下,容易导致大颗粒TiN夹杂物与基体剥离,从而产生微裂纹。若钢的晶粒尺寸较大时,裂纹扩展的阻力较小,裂纹容易快速扩展从而导致解理断裂,严重降低钢的低温韧性。

2.3 讨论

2.3.1 含Ti微合金钢强化机理

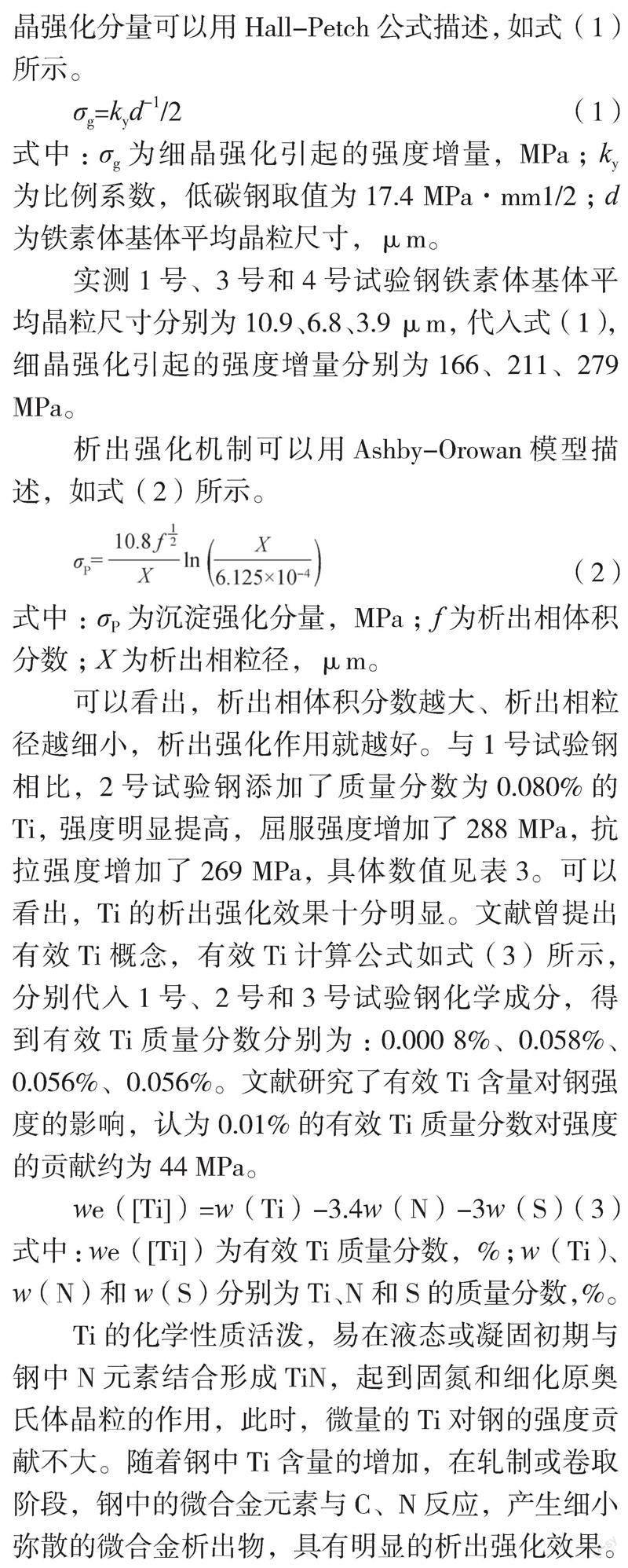

低碳微合金钢的强化方式包括固溶强化、细晶强化、位错强化和析出强化,其中细晶强化和析出强化是主要强化方式。Ti-Nb微合金钢中细晶强化分量可以用Hall-Petch公式描述,如式(1)所示。

σg=kyd-1/2(1)

式中:σg为细晶强化引起的强度增量,MPa; ky为比例系数,低碳钢取值为17.4 MPa·mm1/2;d为铁素体基体平均晶粒尺寸,μm。

实测1号、3号和4号试验钢铁素体基体平均晶粒尺寸分别为10.9、6.8、3.9 μm, 代入式(1),细晶强化引起的强度增量分别为166、211、279 MPa。

析出强化机制可以用Ashby-Orowan模型描述,如式(2)所示。

(2)

式中:σP為沉淀强化分量,MPa; f为析出相体积分数;X为析出相粒径,μm。

可以看出,析出相体积分数越大、析出相粒径越细小,析出强化作用就越好。与1号试验钢相比,2号试验钢添加了质量分数为0.080%的Ti, 强度明显提高,屈服强度增加了288 MPa, 抗拉强度增加了269 MPa, 具体数值见表3。可以看出,Ti的析出强化效果十分明显。文献曾提出有效Ti概念,有效Ti计算公式如式(3)所示,分别代入1号、2号和3号试验钢化学成分,得到有效Ti质量分数分别为:0.000 8%、0.058%、0.056%、0.056%。文献研究了有效Ti含量对钢强度的影响,认为0.01%的有效Ti质量分数对强度的贡献约为44 MPa。

we([Ti])=w(Ti)-3.4w(N)-3w(S)(3)

式中:we([Ti])为有效Ti质量分数,%;w(Ti)、w(N)和w(S)分别为Ti、N和S的质量分数,%。

Ti的化学性质活泼,易在液态或凝固初期与钢中N元素结合形成TiN,起到固氮和细化原奥氏体晶粒的作用,此时,微量的Ti对钢的强度贡献不大。随着钢中Ti含量的增加,在轧制或卷取阶段,钢中的微合金元素与C、N反应,产生细小弥散的微合金析出物,具有明显的析出强化效果。

2.3.2 含Ti微合金钢冲击韧性的改善

随着钢强度的升高,材料的冲击韧性不断降低,当钢中存在带有尖锐棱角的大颗粒TiN夹杂物时,会进一步降低钢的低温韧性。如何改善含Ti钢的低温韧性成为制约含Ti钢应用的主要难题。

为改善含Ti钢的低温韧性,3号试验钢采用Ti-Nb微合金化工艺,在2号试验钢成分的基础上添加质量分数为0.03%的Nb, 微合金元素Nb的加入使3号试验钢的低温韧性得到明显改善,如图2所示。为进一步提高钢的韧性,4号试验钢采用与3号试验钢近似的化学成分,采用840 ℃低温终轧和560 ℃低温卷取工艺生产,钢的强度虽略有减低,但冲击韧性明显改善,在20、0、-20、-40、-60 ℃下的冲击功均在100 J以上。

4号试验钢强度略低于3号试验钢,主要与微合金碳氮化物析出引起的沉淀强化效果有关。首先,4号试验钢采用低温轧制工艺促进了变形奥氏体微合金碳氮化物析出,奥氏体中微合金碳氮化物析出可以钉扎奥氏体晶界,但由于奥氏体阶段微合金碳氮化物析出温度较高,析出颗粒尺寸较大,对强度的贡献较小。同时,奥氏体微合金碳氮化物的析出较多会导致后续铁素体中的析出物减少,降低了铁素体中沉淀析出的强化效果。文献认为轧制温度的降低有利于奥氏体晶粒的细化,能够得到更细小的铁素体晶粒,但低温轧制消耗了更多的微合金元素,使得随后在铁素体中析出量减小,从而会影响沉淀强化效果。其次,为了抑制铁素体晶粒长大,4号试验钢采用低温卷取工艺,低温卷取条件下,微合金元素扩散能力相对减弱,也在一定程度上影响到微合金相的析出量,3号和4号试验钢中微合金碳氮化物析出相分布如图7所示,3号试验钢析出相更多且粒径较小。以上两个方面的原因导致4号试验钢沉淀强化效果低于3号试验钢,尽管4号试验钢较3号试验钢晶粒更细小,但整体上强度仍略低于3号试验钢。

4号试验钢较3号试验钢低温韧性的改善主要与微合金元素Nb及低温轧制引起的细晶效果有关。首先,Nb的微合金碳氮化物主要在精轧阶段析出,文献的计算结果表明,微合金碳氮化物在奥氏体中沉淀析出的PPT曲线呈C曲线形式,形变温度对微合金碳氮化物在奥氏体中的沉淀析出行为有显著影响。非再结晶温度以下,轧制变形温度越低,钢板的变形抗力越大,被储存在钢中的变形能就越多。微合金碳氮化物析出遵循“形核-长大机制”,一方面,低温轧制导致晶格畸变大,可以为微合金碳氮化物析出提供更多的形核質点,另一方面,轧制温度低,微合金碳氮化物析出的过冷度大,这样也会促使更多的形核点生成。综上,4号试验钢低温轧制促使精轧过程析出更多的碳氮化物。精轧阶段析出Nb的碳氮化物可以有效钉扎位错,从而又使精轧阶段积累更多的变形能;其次精轧阶段奥氏体基体中析出的弥散碳氮化物可以为后续冷却过程铁素体形核提供核心。以上两个方面的作用都有利于在轧后获得细小的铁素体晶粒。

晶粒细化是钢铁材料中大幅提高韧性的主要方式。晶粒细化,单位体积内晶粒数目增多,塑性变形可以分散在多个晶粒内进行,因而塑性变形均匀,内应力集中程度小。同时晶粒细化、晶界面积增加、裂纹扩展所需的阻力增大,扩展所需能量增加。因此,为改善低碳Ti微合金钢的冲击韧性,可以采用Nb微合金化,同时配合低温轧制和低温卷取工艺细化晶粒,从而获得较好的冲击韧性。

3 结论

(1)低碳钢中加入质量分数为0.080%的Ti, 通过Ti的析出强化,可以显著提高钢的强度,但同时也会导致钢的冲击韧性明显降低。凝固过程析出的大颗粒TiN、轧制和冷却过程形成粗大的铁素体晶粒是导致含Ti微合金钢冲击韧性恶化的主要因素。

(2)钢中Ti含量越高,凝固过程析出的TiN夹杂物越多,颗粒尺寸也越大。

(3)通过在Ti微合金钢中加入Nb, 采用Ti-Nb复合强化,同时配合840 ℃低温终轧和560 ℃低温卷取工艺,可显著改善含Ti微合金钢的冲击韧性,使钢板获得高强、高韧的综合性能。

本文摘编自《中国冶金》2023年第2期