非常规油气井压裂过程中水泥环完整性实验评价

2023-08-02关志刚邓宽海吴彦先林志伟林元华

关志刚,邓宽海 ,吴彦先,林志伟,林元华

1.中国石油新疆油田公司工程技术研究院,新疆 克拉玛依834099

2.油气藏地质及开发工程全国重点实验室·西南石油大学,四川 成都610500

引言

《中国能源统计年鉴2020》显示:中国各盆地天然气资源主要分布在塔里木、四川、鄂尔多斯及柴达木等11 个含油气盆地[1]。其中,常规天然气资源量为41.00×1012m3,非常规天然气资源量101.86×1012m3,约为常规天然气资源的2.5 倍。由此可知,非常规油气(致密气、页岩气和煤层气)将成为中国重要的接替能源[2-3]。

众所周知,致密气及页岩气等非常规油气储层普遍具有低孔、低渗的特征,大规模多段压裂是开发非常规油气资源的关键技术,其商业开发成功主要取决于井工厂水平井钻井技术与多段压裂技术的突破[4]。然而,在多段大规模压裂过程中,套管内压力高、排量大、时间长,持续注入的压裂液导致井筒温度发生巨变,热-力耦合作用明显,多次压裂施工引起井筒经历持续、反复的压力和温度变化、近井壁地带应力场和孔隙压力场变化等作业特点,使得井筒在压裂及后期生产过程中处于极端服役环境,极易导致水泥环完整性失效,对固井水泥环的完整性提出了更高的挑战和要求[5-7]。现场资料分析表明[8-10],最初固井质量良好且能有效封隔油、气、水层,但在经历压裂、注采和CO2注入等作业引发的交变温度、压力作用后,频繁出现油气井井口窜流、环空带压或相应层段水泥环胶结质量恶化等现象,如川渝气区数口页岩气井压裂后,油层套管与技术套管环空带压6.0∼24.5 MPa[11],严重时还会导致油气井报废。

由此可知,如何有效评价压裂过程中“套管-水泥环-地层”组合体完整性是保持非常规油气井井筒完整性及水泥环长期有效密封需要解决的关键问题之一,是国内外油气井工程领域关注重点和研究热点。因此,针对井筒内的温度、压力波动及持续变化、循环加卸载极易引发水泥环完整性失效且亟待解决的热点问题,国内外学者主要采用理论分析、有限元模拟和室内实验3 种手段从服役环境和水泥浆体系两方面开展了系列研究[12-20],并取得了一些重要的成果。李军等[21-25]以黏弹性理论、弹塑性理论和热力学等理论为基础,建立了“生产套管-水泥环-技术套管”组合体力学模型,研究了组合体在不同载荷作用下的应力应变,但未考虑水泥环界面微环隙形成机理。赵效峰等[26-30]采用MC和DP 准则考虑了水泥环和地层塑性,分析了变内压条件下界面微间隙的形成机理,且认为降低水泥环弹性模量有助于减少微间隙形成和水泥环破坏。但多数研究为了方便计算和求解,均采用理想弹塑性模型来描述水泥环的应力-应变特征,并基于MC 或DP 准则来判断水泥环是否发生屈服,而实际固井水泥石内部有大量微裂缝及孔洞,在交变载荷下水泥石出现微观损伤并随时间演变,宏观上表现为刚度退化等特征[11,31]。此外,不同配方水泥石应力-应变特征及本构模型差异很大,尤其塑性本构模型,如有些水泥石屈服后应力随应变增加而迅速下降,有些水泥石屈服后应力缓慢下降。因此,采用理想弹塑性模型不能准确描述井下水泥石的变形、退化、损伤等特征及演变规律[12,32]。

目前,针对全尺寸实物“生产套管-水泥环-技术套管”组合体在交变载荷作用下的完整性实验研究鲜见报道。Skorpa 等[33-37]通过室内模拟实验,开展了试样级规模和按比例缩小的水泥环在载荷谱作用下的完整性研究,并用CT 扫描技术分析了水泥环完整性失效过程,但不能真实反映井下水泥环应力状态,且测试结果及水泥环密封性能失效的载荷循环次数均不能直接应用于井下实际工况,也未考虑载荷循环后水泥环界面力学性能变化规律及其对后期完整性的影响。Zeng 等[38]采用实物装置开展了交变压力下水泥环密封性能测试研究,并取得了一些有价值的成果,但仍未考虑交变载荷对界面力学性能的影响。许红林等研究发现[39],自由套管段鼓胀效应在水泥环中产生径向和轴向应力大于界面胶结强度时,套管-水泥环界面出现径向分离或轴向滑移,从而破坏其密封性能。由此可知,水泥环界面力学性能对其密封性能失效与否及失效形式具有重要影响。此外,李早元等[40-41]开展了循环载荷作用下水泥石完整性试验,认为载荷谱及循环应力与水泥环完整性密切相关,且水泥环力学变形性能及内部结构演变特征尤其复杂,其失效机制有待于进一步深入研究。

因此,本文基于非常规油气井压裂过程中井筒内压力变化特征,提出了“生产套管-水泥环-技术套管”组合体完整性测试评价方法,并自主研发了实物测试装置,开展了基于现场几何参数的实物“生产套管-水泥环-技术套管”组合体在交变压力作用下的密封性能和界面力学性能测试,研究了交变压力作用下水泥环封隔性能及界面力学性能的演变特征,分析了套管内压及其交变次数对水泥环完整性的影响规律,弄清了交变压力作用下水泥环完整性失效机理,研究成果可为非常规油气井大规模压裂设计提供参考。

1 实验装置及方案

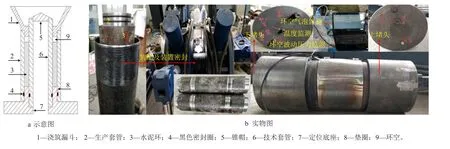

为模拟井筒温度环境开展交变压力作用下全尺寸实物水泥环的完整性评价,提出了全尺寸实物“生产套管-水泥环-技术套管”组合体在交变压力作用下的密封性能和界面力学性能测试及评价方法,自主研发了组合体完整性测试装置,主要包括水泥环密封性能和界面力学性能测试系统,如图1和图2 所示。

图1 交变压力作用下水泥环密封性能测试系统Fig.1 Testing system of cement sheath sealing performance under alternating pressure

图2 交变压力作用下水泥环界面力学性能测试系统Fig.2 Testing system for mechanical properties of cement sheath interface under alternating pressure

水泥环密封性能测试系统主要由防偏心水泥浆浇筑装置、带密封结构的生产套管及技术套管、装配实验机、密封缸套、上(下)堵头、密封配件、电阻加热器、温控箱、温度传感器、高压驱替泵、压力传感器、采集器、温度表、压力表、橡胶密封圈、紫铜垫圈、CO2气瓶、降温液氮和CO2气泡接收器组成,其中,生产套管内注入交变压力用于模拟压裂工况,生产套管与技术套管之间为水泥环、上部环空和下部环空,技术套管与密封缸套之间注入压力用于模拟地层压力。水泥环界面力学性能测试系统主要由交变压力作用后的“生产套管-水泥环-技术套管”组合体、压力试验机及控制系统、轴向加载管、轴向支撑管、固定支座和配套夹具组成。

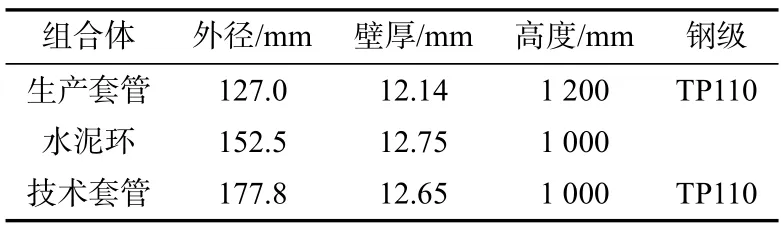

以中国西部油田某区块典型井身结构为例,制定了交变压力作用下水泥环完整性的实验方案,实验对象为“生产套管-水泥环-技术套管”组合体,服役温度为90∼100◦C,服役压力为50∼80 MPa,所需的主要材料为5′′(1′′=2.54 cm)生产套管、两种配方水泥浆及其形成的水泥环、7′′技术套管,套管尺寸及水泥环厚度如表1 所示。其中,两种水泥配方分别为普通水泥浆体系(G 级水泥+44.00% 水)和高强度水泥浆体系:G 级水泥+41.00%水+35.00%硅粉+15.00% 胶乳+3.00% 微硅+3.00% 降失水剂+1.00% 消泡剂+1.00% 胶乳稳定剂+0.55% 缓凝剂。

表1 “生产套管-水泥环-技术套管”组合体的相关参数Tab.1 Relevant parameters of the“production casing-cement_____________sheath-technical casing”combination

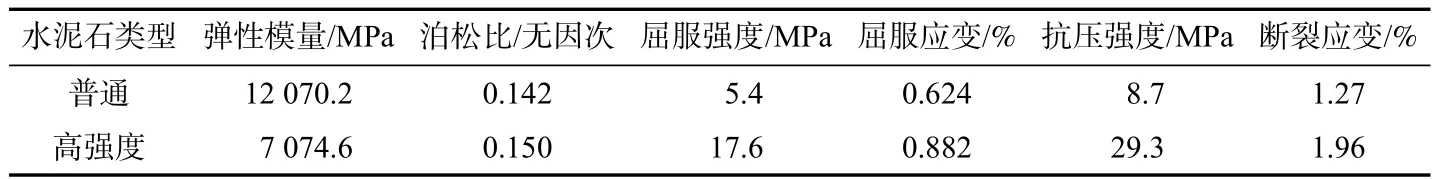

综合考虑现场井下工况及实验室养护装置,全实物尺寸组合体太大无法模拟井下压力条件进行养护,现实验室只模拟井下温度条件进行养护,普通水泥浆体系和高强度水泥浆体系养护形成的水泥石三轴力学性能如表2 所示,三轴围压20 MPa,养护温度95◦C,压力0.1 MPa,养护120 h。

表2 水泥石三轴力学性能测试结果Tab.2 Test results of triaxial mechanical properties of cement stone

测试内容主要包括:1)无交变压力作用的“生产套管-水泥环-技术套管”组合体界面力学性能测试,作为空白对照组;2)交变压力作用下“生产套管-水泥环-技术套管”组合体密封性能测试。

具体实验方法:1)加热“生产套管-水泥环-技术套管”组合体到地层温度95◦C。2)采用CO2气瓶向上部环空注入,直到压力达到2 MPa,作为监测密封性能的突破压力。3)采用高压驱替泵给“生产套管-水泥环-技术套管”组合体施加交变内压(0↗30↘0、0↗50↘0、0↗60↘0、0↗70↘0和0↗80↘0 MPa),单次循环15 min(5 min 加压,5 min 保压,5 min 泄压),并用采集器记录上部环空压力波动数据,同时监测下部环空是否产生CO2气泡。4)水泥环密封性能失效后,通入液氮降温,取出“生产套管-水泥环-技术套管”组合体。5)开展交变压力作用后“生产套管-水泥环-技术套管”组合体界面力学性能测试,记录压力试验机轴向载荷及波动变化规律。6)基于环空压力波动变化规律及气泡监测结果分析评价水泥环密封性能。7)基于轴向载荷及波动变化规律分析评价水泥环界面力学性能。8)综合分析水泥环密封性能和界面力学性能之间的相关性,得到有科学价值和工程意义的结论。

2 水泥环密封性能测试结果及分析

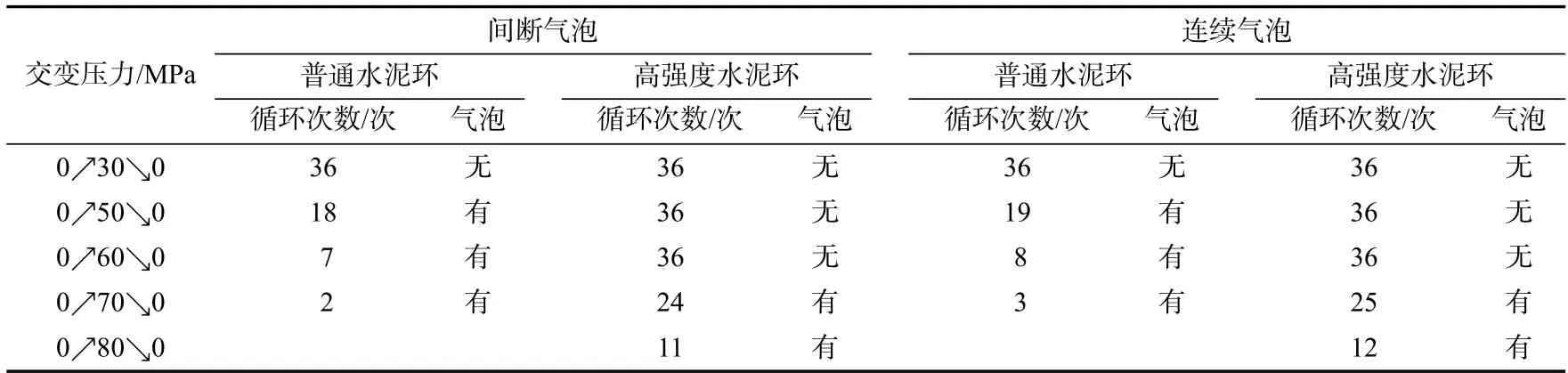

表3 为交变压力下套管-水泥环间下部环空气泡监测结果。

表3 交变压力下套管-水泥环间下部环空气泡监测结果Tab.3 Monitoring results of air bubbles in the lower annulus between casing and cement sheath under alternating pressure

在低峰值(30 MPa)交变作用下,普通水泥环和高强度水泥环始终保持良好的密封性能,循环次数可高达36 次;随着交变压力峰值的增加,普通水泥环在一定循环次数后,开始出现密封性能失效,且密封性能失效所需的循环次数随交变压力峰值的增加而急剧降低:1)50 MPa 交变作用下,循环18 次出现间断气泡,循环19 次出现连续气泡。2)60 MPa交变作用下,循环7 次出现间断气泡,循环8 次出现连续气泡。3)70 MPa 交变作用下,循环两次出现间断气泡,循环3 次出现连续气泡;而对于高强度水泥环,在峰值压力低于70 MPa 的交变压力下,循环次数高达36 次均保持良好的密封性能,当峰值压力达到70 MPa 时,开始出现密封性能失效,且密封性能失效所需的循环次数随交变压力峰值的增加而急剧降低。由此可知,高强度水泥环耐交变压力的密封及抗窜能力明显优于普通水泥环。

2.1 普通水泥环密封性能测试结果及分析

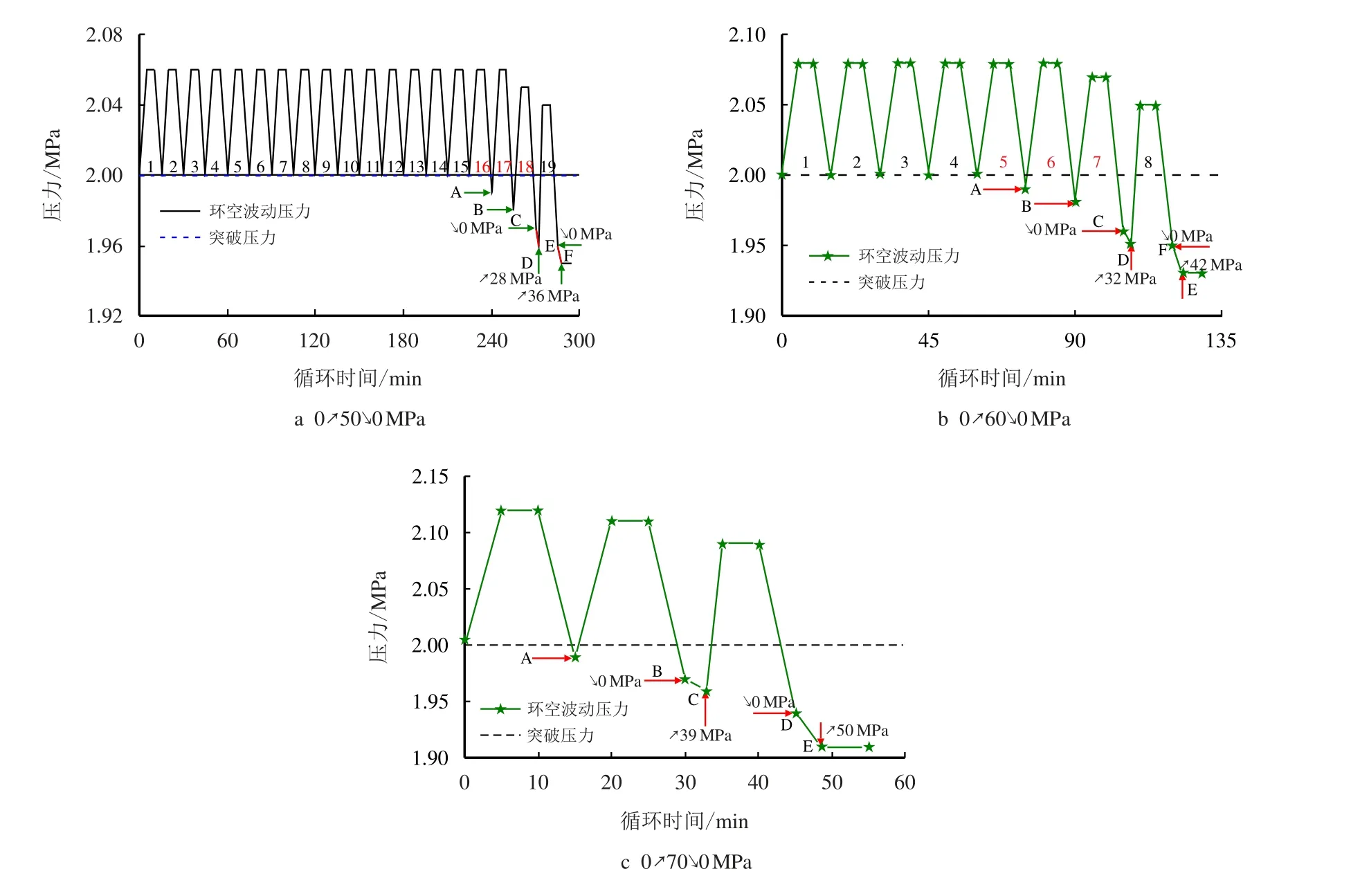

图3 为普通水泥环密封性能测试过程中上部环空压力波动规律。

图3 交变压力下普通水泥环密封性能测试过程中上部环空压力波动Fig.3 The upper annulus pressure fluctuation during the sealing performance test of ordinary cement sheath under alternating pressure

由于生产套管的鼓胀效应,导致上部环空体积呈周期性增加和降低,使得上部环空压力随套管内压的变化而呈周期性的波动变化,即套管内压升高或降低,上部环空压力也对应增加或降低;交变压力峰值越大,套管鼓胀效应及上部环空压力波动越明显。下面依次分析不同峰值的交变压力下普通水泥环密封性能失效过程。

在较低的交变压力(0↗50↘0 MPa)作用下,当套管内压达到50 MPa 时,上部环空压力增加到2.06 MPa,且经过多次交变压力作用后,普通水泥环上部环空压力都能保持到初始突破压力(2.00 MPa),表明水泥环密封性能未被破坏,直到经历15 次循环(图3a)。当普通水泥环经历16 次交变压力作用后,上部环空压力开始降低,见图3a中的A 点,且降低幅度很小,但卸载后下部环空没有监测到CO2气泡,重新加载,环空压力能回到2.06 MPa;由此推断,16 次交变压力作用后水泥环密封性能未被破坏,内部初始微裂缝及孔洞没有连通、形成串流通道,但内部开始出现了轻微损伤。第17 次交变压力作用后,上部环空压力降低幅度有所增加,见图3a 中的B 点,卸载后下部环空没有监测到CO2气泡,但重新加载,环空压力不能回到2.06 MPa;由此推断,17 次循环后水泥环密封性能仍未被破坏,内部初始微裂缝及孔洞没有连通、形成串流通道,但水泥环内部损伤开始扩展、结构特征开始演变。第18 次循环后,上部环空压力降低幅度明显增加,见图3a 中的C 点,下部环空有间断气泡出现,且上部环空压力在第19 次加载过程中仍持续下降,直到内压再次增加到28 MPa,见图3a 中的,间断气泡消失;由此推断水泥环密封性能失效,有连通的微环隙窜流通道形成。第19 次循环后,下部环空有连续气泡出现,且上部环空压力_在第20 次加载过程中仍持续下降,见图3a 中的EF,直到内压再次增加到36 MPa(>28 MPa),连续气泡消失;进一步表明,19 次循环后水泥环密封性能完全被破坏,且内部损伤进一步扩展,有明显的微环隙窜流通道形成。综上可知,水泥环密封性能失效可能是由交变压力循环作用下水泥环内部累积变形、损伤及其演变扩展成微环隙串流通道所致。

分析图3b 和图3c 可知,随着交变压力峰值的增加,普通水泥环保持密封性能承受的交变压力循环次数急剧下降。0↗60↘0 MPa 交变压力作用下,普通水泥环可承受6 次循环并保持密封性能不被破坏;0↗70↘0 MPa 交变压力作用下,普通水泥环只能承受1 次循环并保持密封性能不被破坏。不同交变压力作用下,普通水泥环密封性失效过程基本相同。对于0↗60↘0 MPa 交变压力作用下,第7 次循环开始出现间断气泡,继续加载到32 MPa,间断气泡消失,第8 次循环开始出现连续气泡,继续加载到42 MPa,连续气泡消失,水泥环内部损伤进一步扩展。对于0↗70↘0 MPa 交变压力作用下,第2 次循环开始出现间断气泡,继续加载到39 MPa,间断气泡消失,第8 次循环开始出现连续气泡,继续加载到50 MPa,连续气泡消失,水泥环内部损伤进一步扩展。

3 种不同交变压力实验结果表明,交变峰值压力越大,水泥环密封性能失效越快,且内部损伤越严重,即出现气泡越早,气泡消失所需的内压越高,如50,60 和70 MPa 等3 种峰值交变压力作用下,间断气泡消失所需的内压分别为28、32 和39 MPa。

2.2 高强度水泥环密封性能测试结果及分析

由于在较低的峰值交变压力作用下,高强度水泥环在经历较高循环次数(36 次)后均能保持良好的密封性能。因此,本文主要分析0↗70↘0 MPa 和0↗80↘0 MPa 两种交变压力作用下高强度水泥环密封性能的失效过程,如图4 所示,其密封性能失效过程与普通水泥环基本相同,具体分析如下。

由图4a 可以看出,0↗70↘0 MPa 交变压力下,当套管内压达到70 MPa 时,因鼓胀效应上部环空压力增加到2.12 MPa,且经过多次交变压力作用后,高强度水泥环上部环空压力都能保持到初始突破压力(2.00 MPa),表明水泥环密封性能未被破坏,直到经历21 次循环。当高强度水泥环经历22 次循环后,上部环空压力开始轻微降低,见图4a 中的A点,且降低幅度很小,但卸载后下部环空没有监测到CO2气泡,重新加载,环空压力可回到2.12 MPa;由此推断,第22 次交变压力作用后,水泥环密封性能良好,内部初始微裂缝及孔洞未连通、形成串流通道,但内部结构开始出现了轻微损伤。第23 次交变压力作用后,上部环空压力降低幅度有所增加,见图4a 的B 点,卸载后下部环空仍未监测到CO2气泡,但重新加载,环空压力不能回到2.12 MPa,由此推断,第23 次交变压力作用后,虽然高强度水泥环内部未形成窜流通道、密封性能也未被破坏,但其内部损伤开始扩展、裂纹及孔缝等结构特征开始演变。第24 次交变压力作用后,上部环空压力降低幅度明显增加,见图4a 的C 点,下部环空监测到间断气泡,且上部环空压力在第25 次加载过程中仍持续下降,见图4a 的中,直到内压再次增加到37 MPa,气泡消失;由此推断高强度水泥环密封性能失效,有连通的微环隙及窜流通道形成。第25 次交变压力作用后,下部环空监测到连续气泡,且上部环空压力在第26 次加载过程中仍持续下降,见图4a 的,直到内压再次增加到48 MPa(>37 MPa),气泡消失;由此推断,第25 次交变压力作用后,水泥环密封性能彻底被破坏,内部形成明显微环隙窜流通道,且内部损伤进一步扩展。上述结果进一步证明:水泥环密封性能失效可能是由交变压力循环作用下水泥环内部累积变形、损伤及其演变扩展成微环隙串流通道所致。

由图4b 可以看出,与普通水泥环类似,随着交变压力峰值的增加,高强度水泥环保持密封性能能承受的交变压力循环次数急剧下降,0↗70↘0 MPa交变压力下,高强度水泥环经历11 次循环后,下部环空开始监测到间断气泡,发生密封性能失效,经历12 次循环后,监测到连续气泡,密封性能彻底失效。同样地,交变峰值压力越大,高强度水泥环密封性能失效越快,且内部损伤越严重,即出现气泡越早,气泡消失所需加载的内压越高,70 和80 MPa两种峰值交变压力作用下,间断气泡消失所需加载的内压分别为37 和42 MPa,连续气泡消失所需加载的内压分别为48 和54 MPa。

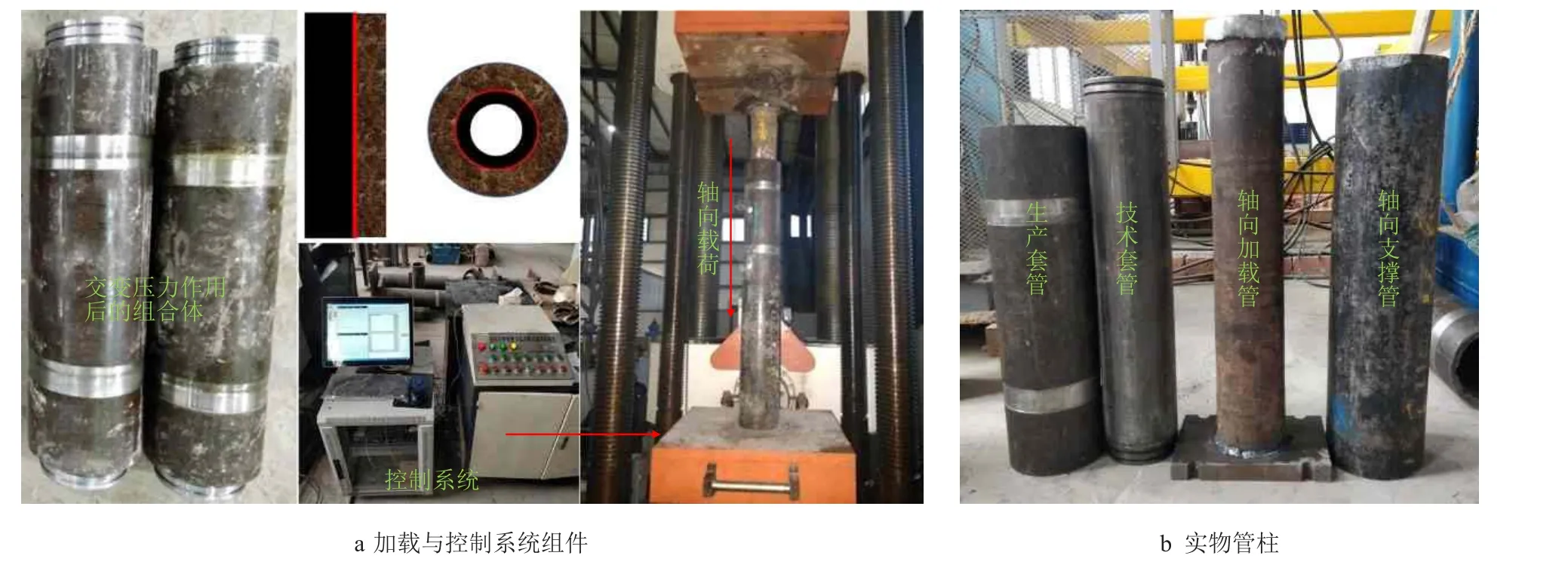

3 水泥环界面力学性能测试

3.1 普通水泥环界面力学性能测试结果及分析

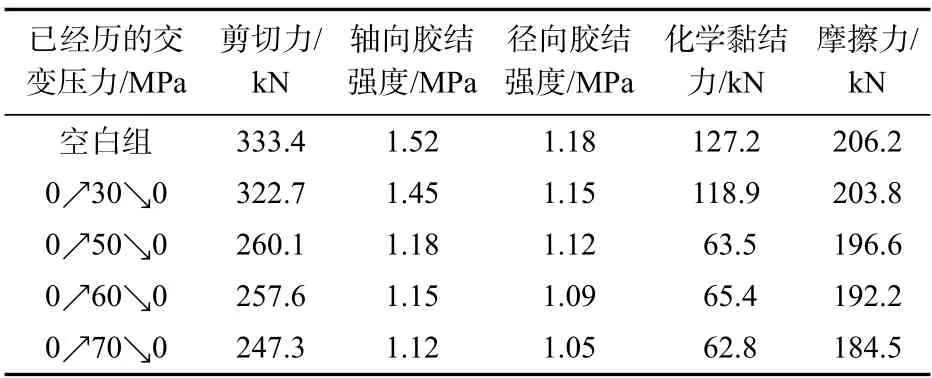

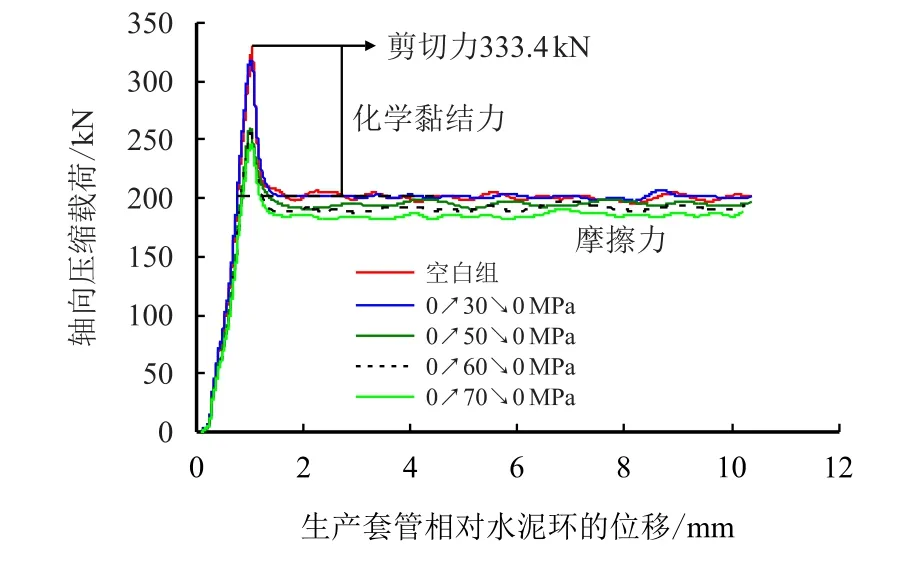

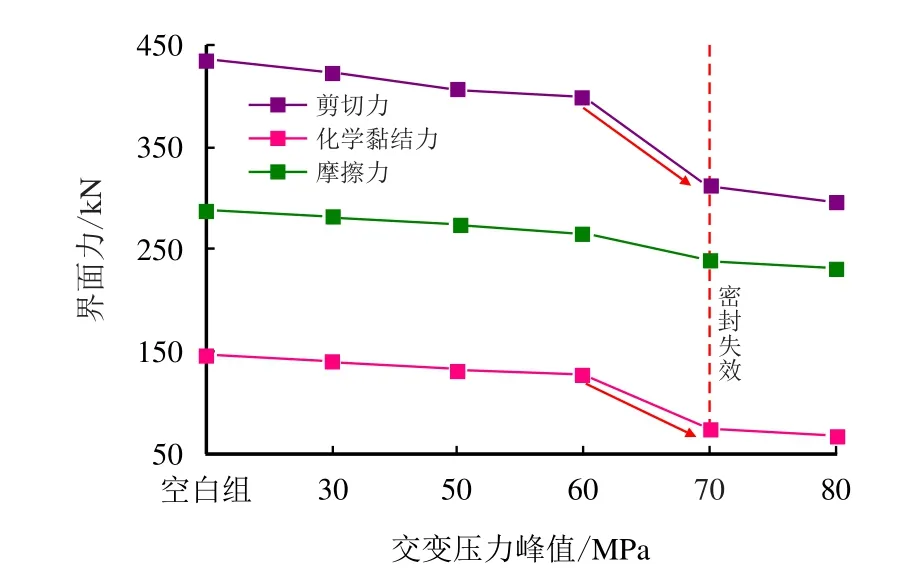

为了分析交变压力对水泥环界面力学性能的影响规律,本文共开展了5 组普通水泥环界面力学性能及界面力学性能测试,其中,初始状态下的普通水泥环界面力学性能测试1 组,作为空白组,低交变压力0↗30↘0 MPa 下普通水泥环未发生密封性能失效的1 组,高交变压力0↗50↘0、0↗60↘0 和0↗70↘0 MPa 下普通水泥环密封性能失效后的3组,测试的力学参数包括剪切力、轴向胶结强度、径向胶结强度、化学黏结力和摩擦力,见表4 和图5。

表4 普通水泥环界面力学性能测试结果Tab.4 Test results of interface mechanical properties of ordinary cement sheath

图5 普通水泥环界面力学性能测试结果Fig.5 Test results of interface mechanical properties of ordinary cement sheath

由图5 可以看出,对于空白组和不同交变压力作用后的普通水泥环,其轴向载荷随相对位移的变化规律基本一致:1)加载刚开始,轴向载荷随着位移的增加而急剧增加,轴向载荷被水泥环变形吸收,水泥环与套管未发生相对滑动。2)当轴向载荷增加到峰值(即剪切力)时,轴向载荷急剧下降,其主要原因是,水泥环与套管之间的化学黏结被破坏,水泥环与套管发生相对滑动。3)出现相对滑动后,轴向载荷随着位移的增加而基本保持不变,小范围波动,其主要原因是破坏水泥环与套管之间的化学黏结后,水泥环向下移动过程中只需克服水泥环与套管之间的滑动摩擦力。由此可知,空白组普通水泥环与套管之间的剪切力为333.4 kN、轴向胶结强度为1.52 MPa、径向胶结强度为1.18 MPa、化学黏结力为127.2 kN、摩擦力为206.2 kN,剪切力对应的轴向位移即水泥环压实量为1.02 mm。分析发现,低交变压力0↗30↘0 MPa 作用下,虽然水泥环未发生密封失效,但其界面力学性能出现了轻微下降;3种高交变压力作用下且发生密封失效后的水泥环,其剪切力、轴向胶结强度和化学黏结力明显下降,而摩擦力及径向胶结强度只是轻微下降。由此可知,交变压力主要破坏普通水泥环与套管之间的化学黏结作用,从而降低其界面化学黏结力及对应剪切力和轴向胶结强度,破坏水泥环界面力学性能。综上可知,交变压力循环作用下,猜测水泥环密封性能失效不是突发性的,而是其内部变形、损伤及其演变扩展的过程,从而破坏水泥环完整性,降低界面力学性能。

3.2 高强度水泥环界面力学性能测试结果及分析

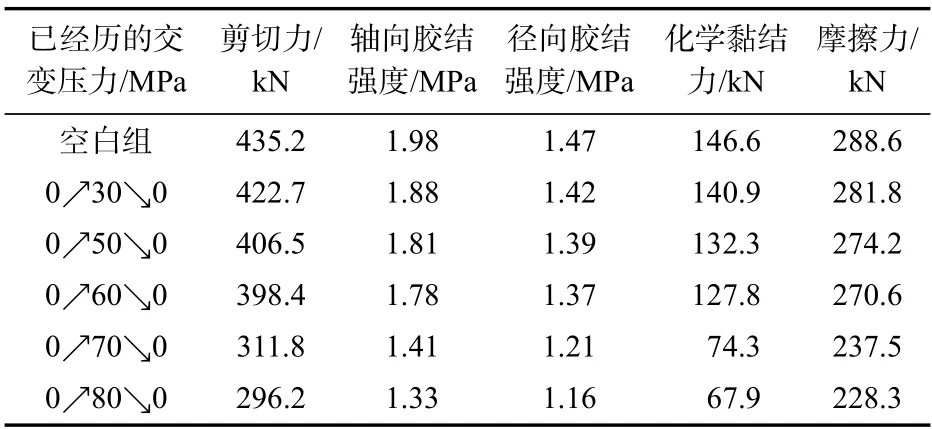

同理,开展了6 组高强度水泥环界面力学性能测试,其中,初始状态下的高强度水泥环界面力学性能测试1 组,作为空白组,交变压力0↗30↘0、0↗50↘0 和0↗60↘0 MPa 下高强度水泥环未发生密封性能失效的3 组,高交变压力0↗70↘0 和0↗80↘0 MPa 下高强度水泥环密封性能失效后的2 组,测试的力学参数包括剪切力、轴向胶结强度、径向胶结强度、化学黏结力和摩擦力,如表5 和图6所示。

表5 高强度水泥环界面力学性能测试结果Tab.5 Test results of interfacial mechanical properties of high-strength cement sheath

图6 高强度水泥环界面力学性能测试结果Fig.6 Test results of interface mechanical properties of high-strength cement sheath

由图6 可以看出,与普通水泥环界面力学性能测试结果类似,高强度水泥环在轴向剪切过程中经历3 个阶段:1)加载初始阶段,水泥环与套管未发生相对滑动,轴向载荷被水泥环变形吸收,呈急剧增加的现象。2)轴向载荷达到剪切力时,破坏水泥环与套管之间的化学黏结,轴向载荷急剧下降,且水泥环与套管发生相对滑动。3)相对滑动后,轴向载荷随位移的增加呈波动变化,克服水泥环与套管之间的滑动摩擦力。

由此可知,空白组高强度水泥环与套管之间的剪切力为435.2 kN、轴向胶结强度为1.98 MPa、径向胶结强度为1.47 MPa、化学黏结力为146.6 kN、摩擦力为288.6 kN,水泥环压实量为1.13 mm,均高于普通水泥环,表明高强度水泥环界面力学性能及塑性变形能力均优于普通水泥环。同理,分析发现,低交变压力0↗30↘0、0↗50↘0 和0↗60↘0 MPa作用下,水泥环虽然未发生明显密封失效,即未监测到气窜,但在36 次交变作用后其界面力学性能均出现下降,且下降幅度随交变压力峰值的增加而增加,表明水泥环已发生轻微损伤,进一步证明交变载荷下水泥环力学变形及内部结构演变特征非常复杂;高交变压力0↗70↘0 和0↗80↘0 MPa 作用下且发生密封失效后的水泥环,其界面力学性能明显下降,尤其剪切力、轴向胶结强度和化学黏结力。同理可知,交变压力主要破坏高强度水泥环与套管之间的化学黏结作用,从而降低界面化学黏结力及对应剪切力和轴向胶结强度。

4 水泥环密封性能与界面力学性能之间的相关性分析

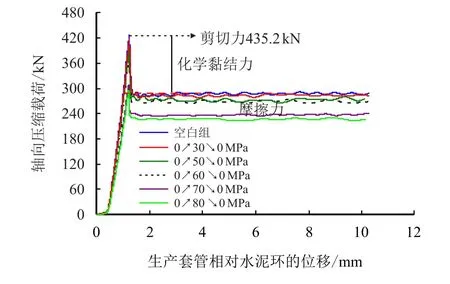

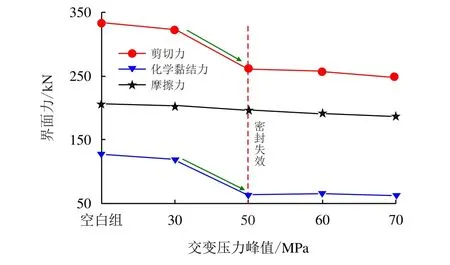

图7 和图8 分别为普通水泥环和高强度水泥环界面力学性能与交变压力峰值的关系曲线。

图7 普通水泥环界面力学性能与交变压力峰值的关系Fig.7 The relationship between the interface mechanical properties of ordinary cement sheath and the peak alternating pressure

图8 高强度水泥环界面力学性能与交变压力峰值的关系Fig.8 The relationship between the interface mechanical properties of high-strength cement sheath and the peak alternating pressure

由图7 和图8 可以看出:1)水泥环耐交变压力的密封能力越强,能承受的交变压力峰值越高,其界面力学性能越不容易被破坏,界面胶结强度越大。2)在交变压力作用下,水泥环未发生明显密封失效,其界面力学性能及界面胶结强度基本保持不变。3)在交变压力作用下,发生明显密封失效后,其界面力学性能失效且界面作用力急速下降,尤其界面化学黏结力。

分析结果表明,交变压力作用下,水泥环完整性失效不是突发性的,而可能是其内部变形、损伤及其演变扩展逐渐积累的一个过程,其推测依据在于:首先,当交变压力峰值和循环次数较低时,水泥环密封性能未发生明显失效,但其界面力学性能仍受到轻微影响,主要表现为界面作用力发生下降;其次,当交变压力峰值和循环次数逐渐增加时,开始出现水泥环密封性能失效的征兆,其界面力学性能也发生明显变化,主要表现为界面作用力(化学黏结力)发生明显下降;最后,当交变压力峰值和循环次数达到临界值时(如高强度水泥环,压力达70 MPa、循环达24 次),水泥环密封性能发生明显失效,其界面力学性能被破坏,主要表现为化学黏结力急速下降。

综上可知,水泥环界面力学性能与其密封性能密切相关,密封性能的失效必定破坏其界面力学性能并降低界面作用力。因此,在交变压力作用下,尽管水泥环密封性能未失效,但水泥环的变形、退化、损伤及其随交变次数的扩展和演变,会导致界面力学性能的衰退和下降,在一定程度上也可能会影响水泥环及井筒后期的完整性。

5 结论

1)提出了模拟井筒环境的全尺寸实物“生产套管-水泥环-技术套管”组合体在交变压力下的完整性测试评价方法,基于西部油田某区块典型井身结构制备了普通和高强度两种水泥环,开展了两种水泥环在交变压力作用前后的完整性实物评价实验,得到了不同峰值的交变压力作用下两种水泥环密封性能失效所需的循环次数及失效前后套管-水泥环界面力学性能,分析了交变压力峰值及循环次数对水泥环完整性的影响规律。

2)水泥环密封性能失效可能是由交变压力循环作用下水泥环内部累积变形、损伤及其演变扩展成微环隙串流通道所致,界面力学性能失效是由密封失效及界面化学胶结破坏所致;交变压力作用下,水泥环完整性失效不是突发的,而是其内部变形、损伤及其演变扩展逐渐积累的一个过程。因此,在交变压力作用下,尽管水泥环密封性能未失效,但水泥环变形、退化、损伤及其随交变次数的扩展和演变,可能会导致界面力学性能的衰退和下降,在一定程度上也可能会影响水泥环及井筒后期的完整性。

3)高强度水泥环耐交变压力的密封和抗窜能力及界面力学性能均明显优于普通水泥环,水泥环耐交变压力的密封能力越强,能承受的交变压力峰值越高,其界面力学性能越不易被破坏且剪切力越大,且水泥环的密封性能的失效必定破坏其界面力学性能降低界面剪切力,水泥环界面力学性能与其密封性能密切相关。