天然气水合物开采立管力学特性研究

2023-08-02毛良杰

黄 鑫,寇 鉴,毛良杰 ,李 隽

1.中国海洋石油集团有限公司,北京 东城100010

2.油气藏地质及开发工程全国重点实验室·西南石油大学,四川 成都610500

3.中国石油勘探开发研究院,北京 海淀100083

引言

随着中国海洋油气资源的勘探开发,深水天然气水合物开采逐渐成为热点,水合物开采立管是运移水合物的关键通道,也是海洋平台系统中最薄弱易损的部分。深水天然气水合物开采立管在海洋载荷作用会产生弯曲变形,立管内油、气、水多相流会导致立管振动和变形更为复杂,若开采立管弯曲变形超过其强度极限,会造成立管破坏失效,引发安全事故[1]。因此,对海流与管内多相内流共同作用下深水天然气水合物开采立管进行力学特性分析,对保护立管系统与海洋平台安全具有十分重要的意义。

国内外部分学者对内外流作用下海洋立管的动力学行为进行了研究。Yamamoto 等开展了考虑管内流动的海洋立管动力响应实验,结果表明,管内流量越大阻尼系数越大,立管长度与张力会显著抵消内部流动对阻尼的影响效果[2]。Montoya 等建立了多相内流作用下海洋立管水动力模型,研究表明,管内压力、流量与温度波动时,会进一步引起立管系统振动[3]。An 等建立气液流动海洋立管动力模型预测管内段塞流的流动特性结果表明,管柱系统的振幅随着气体和液体表面速度的增大而增大[4]。Ma 等研究了内部段塞流和外流作用下海洋立管的振动响应,结果指出内部段塞流会降低立管振荡频率,从而诱发立管多模态的相互竞争[5]。Bakis 等利用有限元法建立了输送内流的海洋立管模型并分析其动力失稳机理,分析结果表明,管道张拉与抗弯刚度比会显著影响后发散状态下立管颤振模态间的耦合[6]。Lou 等建立了水合物相变的内部流动数值模型,研究表明,内部进气量增加会导致立管固有频率增加,从而影响立管振动的振幅[7]。刘晓强等建立了海洋立管在黏性内流作用下的耦合振动方程,结果指出波浪和海流作用会改变立管振动模态,内流运动黏度会影响振型幅值[8]。郭芳等基于内流动力学原理,提出了海洋柔性立管在内外流双重激励下的振动控制方法,并通过数值仿真验证了所提边界控制能够有效抑制立管系统的振动[9]。刘震等考虑内流作用研究了立管的动力响应特性,研究表明,立管固有频率随着内流速度与管内顶端压力的增加而降低[10]。田晓洁等运用ANSYS 模拟分析了气液两相流海洋立管的流固耦合振动,结果表明立管中间变形最大,立管位移随气相速度的增大而减小[11]。从目前研究来看,内外流作用下海洋立管的动力学研究主要集中在流致振动与立管模态参数(固有频率及振型)两方面,鲜有考虑管内水合物分解的多相流与外流共同作用下深水天然气水合物开采立管的力学特性研究。

本文以固态流化试采天然气水合物工艺为工程技术背景,考虑管内水合物分解,结合管内两相流流动模型,建立了海洋环境和管内水合物多相流作用下的开采立管非线性动力学模型,采用有限元单元法离散求解动力学方程组,系统性地分析了水合物开采立管在不同浆体密度、排量与出口回压下的力学特性,以期为深水天然气水合物开采立管的安全维护提供指导。

1 深水天然气水合物开采立管动力学模型

目前,水合物的开采工艺主要有:降压法、海底泥浆举升钻采、固态流化开采和铰吸式开采等[12]。不同工艺下深水天然气水合物开采立管均是运移水合物的唯一通道,水合物开采立管外部受剪切海流作用会产生振动变形,平台偏移也会引起立管变形弯曲,管内水合物在上移过程中由于压力降低、温度升高而不断分解,大量天然气析出使得管内形成复杂多相流流动。

1.1 海洋环境与多相流作用下深水天然气水合物开采立管力学数学模型

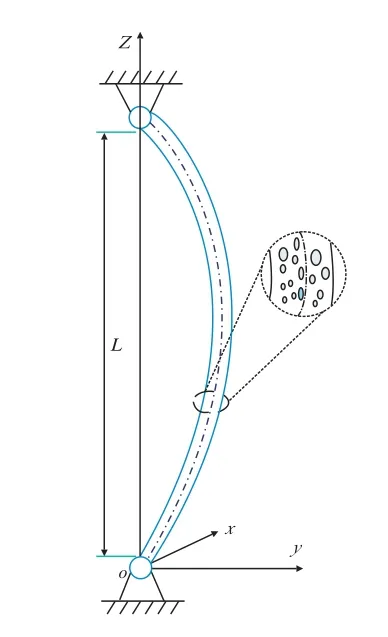

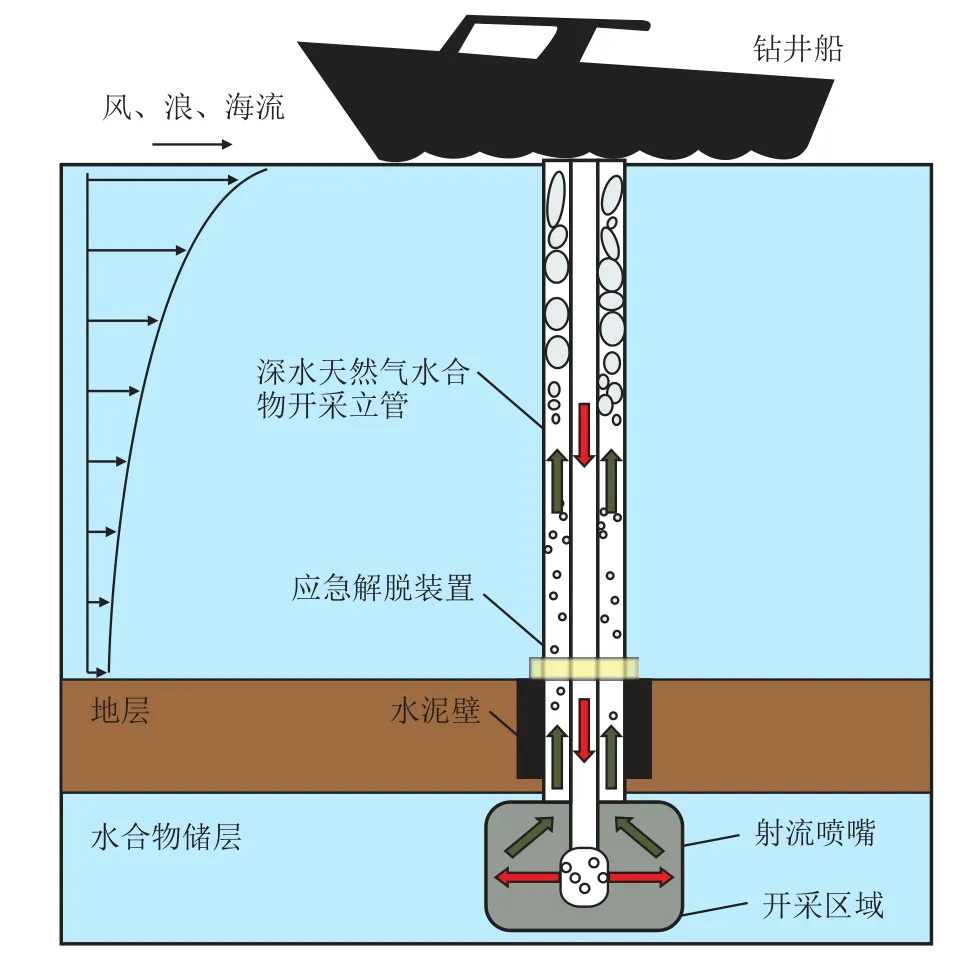

水合物开采工艺如图1 所示,深水天然气水合物开采立管在海洋中基本垂直,其长度远大于直径,因此,可看成薄壁梁模型,且管内水合物分解形成多相流流动,将其简化为两端铰支的内输多相流管线,立管置于横向流动的海流中产生大变形弯曲[13]。

以海流方向为y 轴,海底向上为z轴,建立水合物开采立管力学数学模型,如图2 所示,并作如下假设:

图2 深水天然气水合物开采立管物理模型Fig.2 Physical model of riser for deep water gas hydrate exploitation

1)忽略管道轴向剪切力。

2)进入立管底部的浆体简化为准单相流[14](假设底部水合物未分解)。

3)水合物分解后,管内简化为气-液两相流流动。

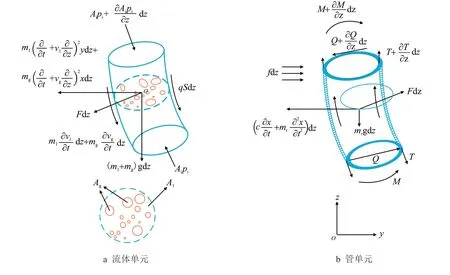

根据管内两相流的流体微元单元和管单元受力分析图(图3),管内多相流流体和立管微元段y 方向上的力平衡方程分别为

图3 管内流体单元与管单元受力分析图Fig.3 Force analysis diagram of fluid unit in pipe and pipe unit

剪切力Q与弯矩Mb可以表示为

联立式(1)∼式(4),可以得到考虑内部水合物分解为两相流的深水立管横向(y 方向)运动微分方程

在轴向方向上,上部立管还要承受下部立管的重力,因此,截面上的张力为

作用在立管上的波浪力可以看成阻力和惯性力之和,海洋载荷由Morison 方程模拟具有较好的精度[15]

开采立管两端铰支,假设其下端旋转刚度为Kb,下端约束条件为

立管上端平台相连,会随着平台偏移而偏移,假设其偏移量为Su(t),上端旋转刚度为Ku,上端约束条件为[16]

1.2 立管内水合物分解与多相流流动模型

改进后的式(5)中,mg、ml与vg、vl是求解考虑管内气、液体分布的立管运动方程最为重要的物理量,参数取值大小取决于管内水合物分解形成的多相流分布。水合物随着钻井液沿立管上移,由于温度上升和压力下降,使得其相平衡打破而分解产生气体形成两相流,建立如下模型[17]。

气相连续方程

液相连续方程

根据动量守恒定律,得到管内流体混合动量方程为

根据能量守恒定律,考虑水合物分解吸热,得到管内流体能量方程为

采用Kim 等提出的经典模型来计算水合物分解速率[18]

含气率是表征管内两相流的重要参数,可由气体滑移速度与分布系数表示

其余辅助方程如摩阻压降、漂移流动模型、流态判别准则采用Hasan 等提出的广泛应用于石油行业的经典模型计算[19]。

2 模型离散与求解

2.1 模型离散

采用有限单元法对考虑管内水合物分解为多相流的立管动力学方程进行求解,有限元计算式为[20]

采用埃尔米特三次插值函数对立管数学模型进行离散,其形函数为

对式(5)进行离散后,可获得结构动力学中的单位质量矩阵、单位阻尼矩阵和单位刚度矩阵元素

将单位质量矩阵、阻尼矩阵和刚度矩阵从局部坐标转化为全局坐标,并代入式(19)进行求解,即可得到多相流立管动力学方程的解。

2.2 模型求解

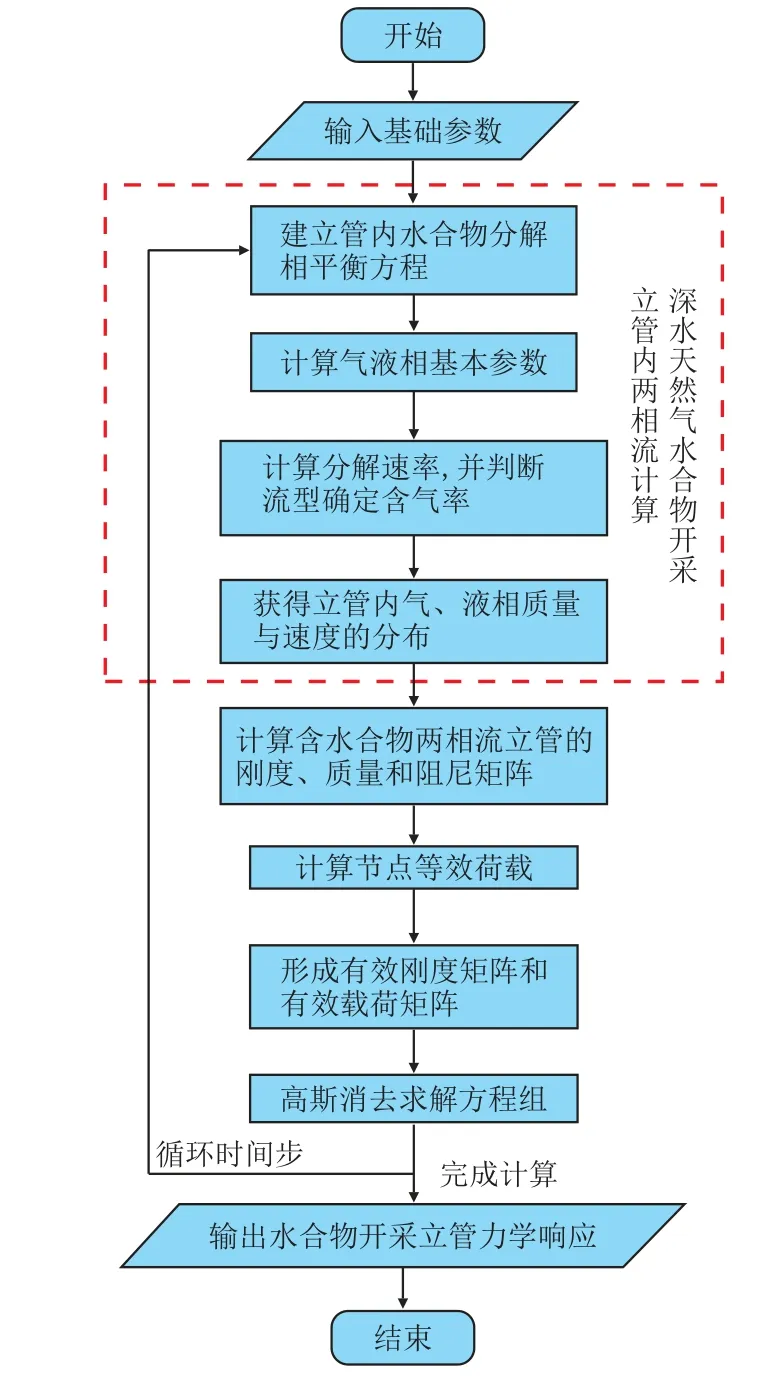

根据水合物分解的相平衡方程求解管内水合物分解速率与含气率等关键参数,从而计算出管内气液相质量与流速并带入立管系统。将深水天然气水合物开采立管划分为n个微元段,将时间划分为m个微小时间段,采用Newmark–β 法迭代求解,利用高斯消去法对方程组进行求解,迭代至最后时刻,输出考虑管内水合物相变的开采立管力学响应结果,求解流程如图4 所示。

图4 水合物开采立管力学响应求解流程图Fig.4 Flow chart for solving mechanical response of riser in hydrate mining

3 立管力学响应特性分析

2017 年,中国南海神狐海域首次天然气水合物固态流化试采成功,试采过程中采用无隔水管钻杆固井,钻杆中下入连续油管,底部射流破碎水合物后从环空返排,水合物在环空上移过程中不断分解,形成多相流动[21]。

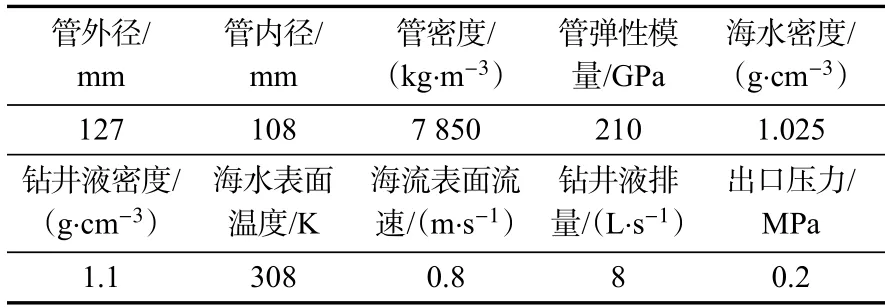

忽略内部连续油管,则固态流化试采水合物的开采立管与所建立管模型一致,以深水天然气水合物固态流化试采为例,分析水合物开采立管的力学响应特性,立管长度取1 315 m,试采工艺见图5,基本参数见表1[22]。

表1 立管基本参数Tab.1 Basic parameters of riser

图5 深水天然气水合物固态流化试采工艺Fig.5 Deep water gas hydrate solid fluidization test production process

3.1 深水天然气水合物开采立管动力学响应

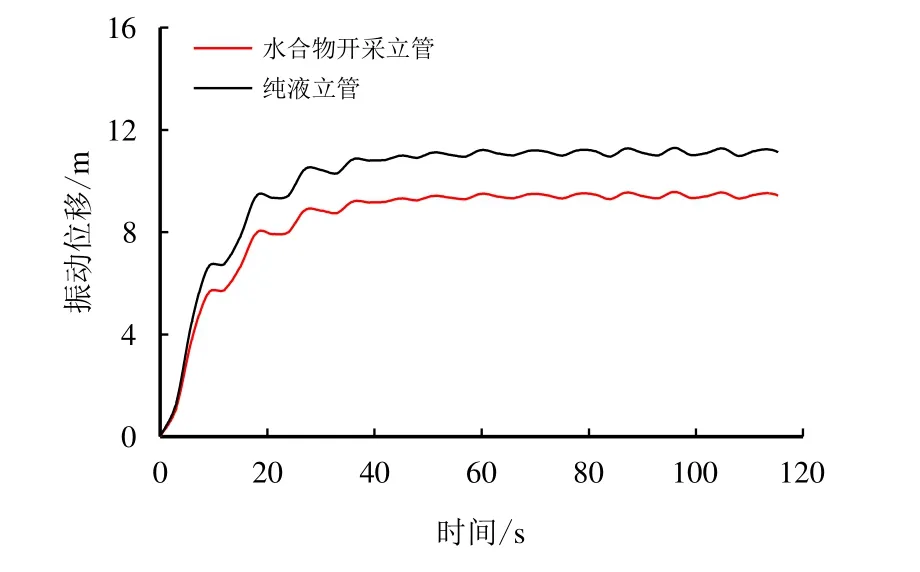

图6 与图7 分别为立管振动位移与立管振动位移云图。水合物开采立管比不考虑管内水合物相变的纯液立管的振动位移小,且立管振动变形规律一致,振动位移均随着时间增大而增大,在40 s 后达到最大,随后振动维持在最大位移值附近,立管位移幅值出现在距海底500 m 左右。取最后时刻分析水合物开采立管力学特性。

图6 立管振动位移图Fig.6 Riser vibration displacement diagram

图7 立管振动位移云图Fig.7 Riser displacement displacement cloud image

图8 为水合物开采立管与纯液立管的立管截面张力、立管弯曲位移、弯矩和偏转角度对比图。无浮力块配置的水合物开采立管的截面张力由上向下逐渐减小,且水合物开采立管的截面张力比纯液立管大;水合物开采立管的最大弯曲位移出现在立管中下段,最大弯矩与偏转角度出现在立管底部,其值均小于纯液立管。这是因为,固态流化试采水合物时,水合物沿开采立管向上运移过程中,管内压力不断降低,且温度逐渐升高,当达到水合物相平衡后会分解产生大量天然气气体,气体占据了管内空间导致液相体积减小,从而减轻了立管系统质量,进而使得立管截面有效张力增大,其抵抗变形的能力增强,因此,水合物开采立管的形变位移减小[23]。同时,由于立管底端为铰支约束并且底端截面有效张力最小,因而开采立管变形后底端弯矩与偏转最大[24]。因此,可以适当增加顶部张力或配置浮力块以增大水合物开采立管截面张力,增强其抵抗变形的能力,从而减小水合物开采立管弯曲变形。

3.2 浆体密度对水合物开采立管力学特性影响

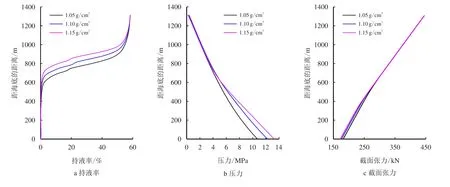

水合物固态流化试采时,钻井液泥浆(浆体)携带水合物在环空中上返。图9 为不同浆体密度下水合物开采立管力学响应。

图9 不同浆体密度下水合物开采立管力学响应Fig.9 Mechanical response of riser in hydrate mining with different slurry densities

由图9 可见,随着浆体密度的增大,管内水合物临界分解位置和管内下部压力升高,立管截面有效张力减小,立管最大弯曲位移、弯矩和偏转角度均增大。分析表明,密度增大引起立管内液柱压力增大,在相同海洋温度下,管内压力高于相平衡压力,因此水合物相变分解位置上移。此外,水合物分解减慢导致液相占据更多管内空间,使得立管系统总质量增大,造成立管截面有效张力减小,立管位移与弯矩增大,偏转角也增大。因此,在保证井控安全条件下,可以适当减小浆体密度。工程中浆体密度是一个非常重要的参数,它直接影响到井控安全和钻井效率。可以适当减小浆体密度以降低井底压力,减小立管总质量,使立管截面有效张力相对增大。但是,需要注意的是,在降低浆体密度的同时也会降低钻井液的承载能力,从而增加井壁塌陷和井漏的风险。

因此,在减小浆体密度的同时,还需要考虑其他参数,如浆体的流变性能、温度等因素,以保证井控安全的同时最大限度减缓立管变形。

3.3 浆体排量对水合物开采立管力学特性影响

图10 为不同浆体排量下水合物开采立管力学响应。

图10 不同浆体排量下水合物开采立管力学响应Fig.10 Mechanical response of riser in hydrate mining with different slurry discharge flow

由图10 可以看出,浆体排量越大,管内水合物分解越慢,管内压力略增大,立管的有效张力减小,立管弯曲位移、弯矩及偏转角度均随着排量增大而增大。这是由于,排量越大时水合物浆体在立管内流动速度越大,其流过立管与海水换热时间缩短,水合物吸收的热量减少使得水合物的分解和气体膨胀减小,导致管内液柱高度与压力增大,而立管顶部的张力更多用于承载管内液柱质量,因此,立管沿程截面的有效张力减小,进而导致水合物开采立管弯曲位移、弯矩和偏转角度增大。

3.4 出口回压对水合物开采立管力学特性影响

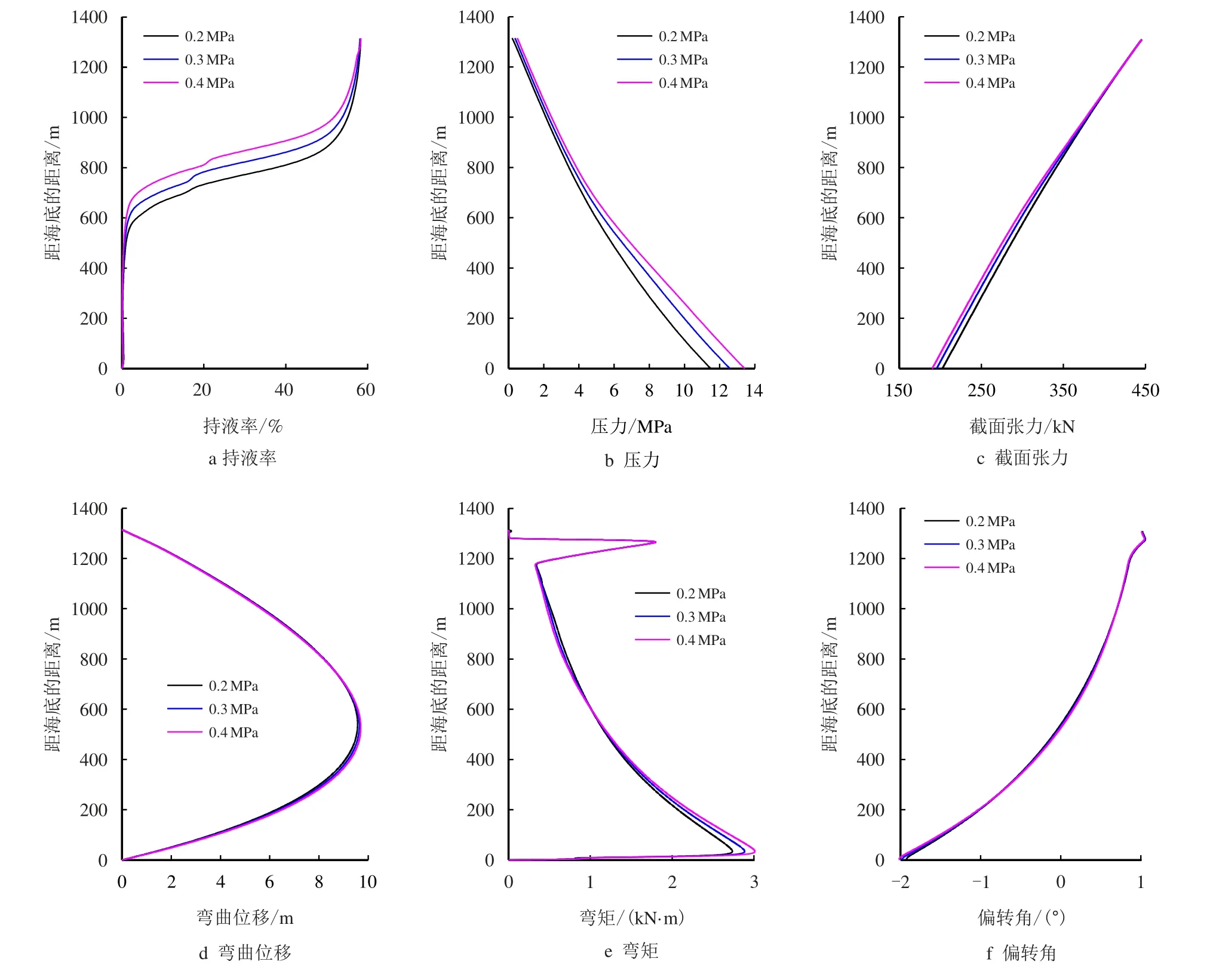

图11 为不同出口回压时,水合物开采立管力学响应,出口回压对立管内的持液率和压力影响较大,其他方面影响相对较小。

图11 不同出口回压下水合物开采立管力学响应Fig.11 Mechanical response of riser in hydrate mining with different export back pressure

由图11 可知,固态流化试采水合物时,随着出口回压增大,管内水合物临界分解位置上移,管内压力显著升高,深水立管的有效张力减小,立管最大弯曲位移、弯矩、偏转角度均增大。这是由于,立管出口回压高导致管内沿程压力均升高(图11b),高于管内水合物相平衡压力,分解位置向上平移,立管内水合物分解产生的气体总量减少,从而液相体积增大引起立管系统质量增大,导致立管有效张力减小,因此,立管受海洋载荷力产生弯曲变形的位移增大,进而导致偏转角度与弯矩增大[25-27]。故在保证井控安全的条件下,适当减小立管出口回压,可以降低立管内水合物分解位置,进而减小开采立管的变形,提高立管安全性。

4 结论

1)固态流化开采天然气水合物方式下,水合物在立管内不断分解形成多相流,气体占据管内空间使得立管系统质量减小,导致立管沿程截面有效张力增大,水合物开采立管的弯曲位移、弯矩与偏转角度与纯液立管相比均偏小。

2)固态流化试采立管为无浮力块立管,其截面张力由上向下逐渐减小,最大弯矩与偏转角度出现在立管底端,最大弯曲位移出现立管中下段。适当增加立管顶部张力或配置浮力块,可以增大立管截面张力,有利于增强其抵抗变形的能力。

3)随着浆体密度、浆体排量与立管出口回压的增大,管内水合物临界分解位置上移,立管截面张力减小,立管的弯曲位移、弯矩与偏转角度均增大。在保证井控安全的情况下,适当减小浆体密度与排量、降低出口回压,可以有效减小水合物开采立管的弯曲变形,提高其安全性。

符号说明