低品位钾长石矿选矿提纯工艺试验研究

2023-08-01崔学茹

崔学茹

摘 要: 遼宁某钾长石矿原矿中K2O品位为 5.21%,Na2O品位为3.07%,TFe203品位为1.09%,TiO2品位为0.054%,SiO2品位为69.47%,Al2O3品位为13.45%。原矿K2O+Na2O=8.28%品位偏低,而杂质铁、硅含量偏高,不能直接用于高档陶瓷生产,需要采用选矿提纯技术对其中的铁、硅等杂质去除,提高K2O+Na2O的品位。试验研究采用强磁-脱泥除铁,粗精矿进行长石-石英浮选分离的选矿提纯工艺,可获得K20品位为6.23% 、Na20 品位为4.07% ,K20+Na20=10.30% , TFe203 品位为 0.28% , K20 回收率为 79.37% , Na20 回收率为 77.45%,精矿产率为65.36%长石精矿,满足高档陶瓷原料要求。

关键词: 强磁除铁 脱泥除铁 长石-石英分离 磨矿细度 单体解离

中图分类号:TD92 文献标识码:A

An Experimental Study on the Beneficiation and Purification Technology of Low-Grade Potassium Feldspar Ore

CUI Xueru

(Liaoning Geology Engineering Vocational College, Dandong, Liaoning Province,118303 China)

Abstract: In the raw ore of a potash feldspar ore in Liaoning Province,the grade of K2O is 5.21%, the grade of Na2O is 3.07%, the grade of TFe203 is 1.09%, the grade of TiO2 is 0.054%, the grade of SiO2 is 69.47%, and the grade of Al2O3 is 13.45%. The grade of K2O+Na2O=8.28% in the raw ore is low, and the content of impurity iron and silicon is high, which cannot be directly used in the production of high-grade ceramics, and it is necessary to use beneficiation and purification technology to remove impurities such as iron and silicon to improve the grade of K2O + Na2O. The experimental study uses strong magnetism-desludging to remove iron, carries out the beneficiation and purification technology of feldspar-quartz flotation separation to rough concentrate, and obtains the feldspar concentrate with the K2O grade of 6.23%, the Na2O grade of 4.07%, the K2O+Na2O grade of 10.30%, the TFe203 grade of 0.28%, the K20 recovery of 79.37%, the Na20 recovery of 77.45%, and the concentrate yield of 65.36%, which meets the requirements of high-grade ceramic raw materials.

Key Words: Strong magnetic iron removal; Desliming and iron removal; Feldspar-quartz separation; Grinding fineness; Monomer separation

我国钾长石矿资源丰富,但富矿少,贫矿多,且钛、铁等杂质含量高,不能直接用于高檔瓷器的生产,严重制约了我国陶瓷工业的发展。为促进我国陶瓷工业健康、可持续发展,研究合理开发和利用我国丰富的中低品位钾(钠)长石矿资源,成为我国资源和矿山行业研究的重要课题。

辽宁某钾长石矿原矿中K2O品位为5.21%,Na2O品位为3.07%,TFe203品位为1.09%,TiO2品位为0.054%,SiO2品位为69.47%,Al2O3品位为13.45%。从原矿可以看出,K2O+Na2O=8.28%的含量偏低,而杂质铁、硅含量偏高,不能直接用于高档陶瓷生产,需要采用选矿技术对其中的铁、硅等杂质进行去除,提高精矿中K2O+Na2O的品位,以满足高档陶瓷原料要求。

1 选矿提纯工艺试验研究

对矿石样品进行化学多项分析,分析结果见表1。

通过镜相岩石工艺矿物鉴定分析,长石矿中铁杂质主要以黄铁矿、磁铁矿、赤铁矿、白云母、绢云母、钛铁矿等形式存在,这些杂质矿物由于其赋存状态及物理特性、化学特性等方面的差异,其去除方法也各有不同。此次试验拟采用磁选-脱泥进行铁杂质分离,特别是去除云母等细粒含铁矿物更为有效。

1.1 磁选磨矿细度试验

磨矿细度试验是考察矿石中有用矿物与杂质矿物单体解离的粒度条件,既要达到较好的分离程度又不至于产生“过粉碎”而增加能耗,影响精矿指标[1]。磨矿细度试验是选矿工艺流程试验研究过程中极其重要且必要的一环,是决定后续工艺流程试验研究能否顺利开展的关键。

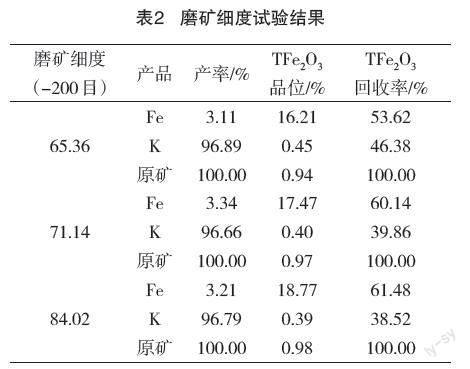

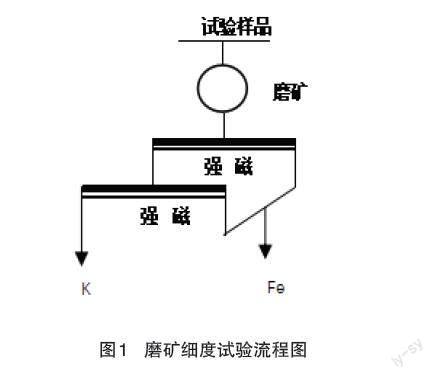

原矿中大部分含铁矿物为弱磁性矿物,需要强磁选设备脱除,考察磨矿细度对强磁性矿物去除效果的影响,磨矿细度试验流程见图1,试验结果见表2。

由表2数据可知,磨矿细度(-200目)为71.14%时,磁选除铁效果最佳,尾矿铁回收率最高,随着磨矿时间延长,精矿指标铁含量虽然降低,但降低幅度不大,而且磨矿需要消耗较多的能源,同时伴随次生矿泥逐渐增加,干扰后续选别效果。综合考虑,磨矿细度-200目71.14%为较合适,在此基础上进行后续作业。

1.2 脱泥除铁试验

磨矿细度试验结果可以看出,通过强磁后,精矿中铁含量降低十分明显,但并没有降到合格标准。精矿中含有较多细粒悬浮矿泥,且含铁较高,同时因矿泥比表面大、活性强、易产生团聚,恶化后续浮选效果,因此在浮选前拟采用脱泥的方法使矿石中部分细粒铁随矿泥一起被排除。

脱泥试验在1.5 L单槽浮选机中进行,取磁精矿矿样500 g置入浮选机中,加水调制33%矿浆浓度,强烈搅拌1 min,然后静止沉淀计时,通过不同静止沉降时间来获取最佳脱泥指标[2]。脱泥除铁流程见图2,试验结果见表3。

表3可以看出,通过脱泥试验精矿中铁含量有所降低,同时K20 、Na2O含量有所提高。随着脱泥量增加,精矿中铁的含量没有明显变化,而钾、钠的回收率逐渐降低。综合回收率及精矿中Fe203指标分析,采用3 min作为脱泥试验的沉降时间。

1.3 长石、石英分离试验

长石矿经强磁-脱泥除铁后,长石精矿中铁矿物含量明显降低,但长石中钾、钠品位没有达到高档陶瓷应用级别标准。精矿中含有大量石英脉石矿物,如果实现长石矿物与石英脉石矿物分离,便可提高精矿品位。

长石-石英分离:根据长石和石英的物化特性差异,在pH值2.0~3.0条件下,石英表面不荷电,表现为电中性,阴、阳离子捕收剂均不会对其产生吸附作用;在此pH值下,长石表面电点值为1.5,表现为正电性,其表面活性Al3+离子对阴离子捕收剂产生吸附作用,又因长石矿表面K+和Na+离子易溶于水,在其表面形成负电离子特性,对阳离子捕收剂有吸附作用[3]。在长石-石英分离试验过程中,可采用阴、阳离子混合捕收,在其相互促进,协同作用下,可使长石可浮性大大优于石英。

本次长石-石英分离试验采用无酸工艺,以六偏磷酸钠作为调整剂,以十二胺和石油磺酸钠(1∶5配比)混合液作为捕收剂[4],试验两种药剂用量对分离效果的影响。

分析表4得出,长石-石英浮选分离试验,精矿中钾、钠品位提高幅度较大,随着捕收剂用量的增加,精矿品位没有明显变化,回收率逐渐提高,而铁含量基本没有变化。当捕收剂用量为30 g/t、 150 g/t时精矿回收率较高,继续增大捕收剂用量,钾、钠的回收率基本没有变化。综合考虑,十二胺、石油磺酸钠捕收剂用量以30 g/t、150 g/t为宜。

2 闭路全流程试验

从各分段流程条件试验可以得出,该钾长石矿,由于铁含量较高,且成分复杂,采用强磁-脱泥联合除铁流程能有效去除铁矿物杂质,除铁精矿经长石-石英浮选分离,能有效提高长石精矿品位,满足高档陶瓷原料要求。但因矿泥、长石-石英分离浮选尾矿量较多,流失大量K20、Na20 ,影响长石精矿的回收率和产率,影响企业经济效益[5]。因此,在全流程试验流程中对矿泥进行二次分离、浮选尾矿进行扫选回收,以提高精矿的回收率和产率。

镜像观察矿泥,团聚现象明显,矿泥中裹挟大量细粒长石矿物,滴入20 g/t水玻璃后,可实现矿泥与长石矿物分离[6]。闭路全流程试验流程如图4,闭路全流程试验结果见表5,精矿多元素分析结果如表6所示。

3 结语

由表5闭路试验结果表明,闭路全流程试验流程对提纯辽宁某钾长石矿行之有效,可得到K20品位为6.23%、Na20品位4.07%,K20+Na20品位为10.30%,TFe203品位为0.28%,K2O回收率为79.37%,Na20品位为77.45%,精矿产率为65.36%长石精矿,满足高档陶瓷原料要求。

参考文献[1] 江旭.后箐邦铜铅多金属矿选矿技术研究[D].昆明:昆明理工大学,2020.

[2]刘波,杨启帆,卢舒舒,等.辽宁地区某钠长石矿提纯试验研究[J].非金属矿,2022,45(6):54-57.